E se uma pequena fuga no seu projeto de soldadura pudesse levar a grandes falhas? Compreender e prevenir fugas de soldadura é crucial para manter a integridade e a segurança de condutas, contentores e outros equipamentos. Este artigo analisa seis métodos eficazes de prevenção de fugas de soldadura, fornecendo dicas práticas e medidas de segurança. No final, estará equipado para lidar com fugas de forma eficiente e garantir operações seguras e ininterruptas.

Na produção industrial, certos equipamentos em funcionamento contínuo, como tubagens, válvulas e contentores, apresentam fugas devido a várias razões. Estas fugas comprometem a estabilidade da produção normal e a qualidade dos produtos, poluem o ambiente de produção e provocam desperdícios desnecessários.

Em casos mais graves, a fuga de certas substâncias, como gases e óleos tóxicos, pode representar riscos significativos para operações seguras e para o ambiente circundante.

Por conseguinte, as fugas de alguns produtos industriais não podem ser ignoradas e devem ser tratadas prontamente. No entanto, é um desafio técnico remediar as fugas de equipamentos que estão sob pressão e que contêm substâncias químicas inflamáveis, explosivas ou tóxicas.

A vedação de fugas em equipamento pressurizado contendo óleo ou substâncias tóxicas envolve uma forma especial de soldadura em condições de trabalho anormais. Isto difere dos procedimentos de soldadura normais e enfatiza a segurança durante as operações.

Antes da soldadura, devem ser estabelecidas medidas de segurança preventivas para proteger o espaço de trabalho, o soldador e outros trabalhadores de acidentes. O soldador deve ser experiente e qualificado, e a orientação de um engenheiro de soldadura com experiência técnica é essencial para uma operação segura.

Por exemplo, quando se trata de um determinado tipo de reservatório de óleo, é fundamental conhecer a capacidade, o ponto de inflamação e a pressão do óleo no seu interior. Só quando se tem a certeza de que o processo de soldadura não causará ferimentos pessoais ou mesmo incidentes de segurança maiores, caso as operações de construção comecem.

Por conseguinte, antes e durante a operação de soldadura, devem ser respeitados os seguintes pontos:

1. Libertação segura da pressão.

Antes de proceder à soldadura de estanquidade, é fundamental verificar se a pressão do equipamento a soldar é suscetível de causar danos pessoais. Além disso, sob a influência da calor de soldadura o equipamento deve ter uma passagem segura de libertação de pressão, como uma válvula de segurança instalada.

2. Controlo da temperatura.

Antes da soldadura, todas as medidas de prevenção de incêndios e explosões e de arrefecimento devem ser bem preparadas. Durante a soldadura, o soldador tem de respeitar rigorosamente a entrada mínima de calor especificada na documentação do processo. Simultaneamente, devem ser implementadas medidas de arrefecimento seguras durante a soldadura para evitar a ignição ou explosão.

3. Prevenção de intoxicações.

Ao efetuar uma soldadura de estanquidade num contentor ou numa tubagem que contenha substâncias tóxicas, é vital assegurar a ventilação atempada de quaisquer gases tóxicos derramados e o fornecimento de ar fresco. Devem também ser tomadas medidas para isolar qualquer potencial poluição resultante da fuga de substâncias tóxicas.

Seguem-se vários métodos de vedação de fugas de soldadura habitualmente utilizados na prática de engenharia para aprendizagem e melhoria de todos.

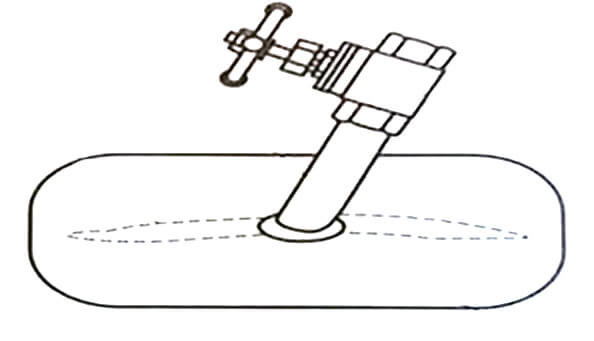

Este método é aplicável a fissuras de soldaduraA soldadura deve ser efectuada em recipientes e condutas de baixa pressão, com a utilização de varetas de soldadura de pequeno diâmetro. As varetas de soldadura de pequeno diâmetro devem ser utilizadas tanto quanto possível, e a corrente de soldadura deve seguir rigorosamente os requisitos do processo.

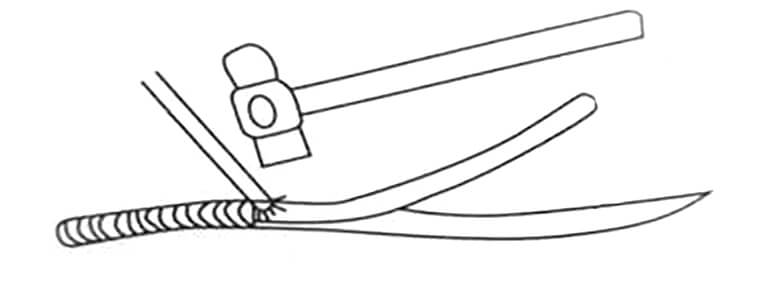

A operação adopta o método de soldadura rápida, utilizando o calor do arco para aquecer os arredores do ponto de fuga. Depois de extinguir o arco, apertar rapidamente na direção da fuga com um martelo de mão ou uma pá afiada, martelando a soldadura enquanto se solda.

Quando algumas fissuras são mais largas, ou o diâmetro dos orifícios ou da porosidade é maior, a torção do martelo torna-se um desafio. Pode ser útil rebitar primeiro a fenda ou o buraco com fio de ferro adequado ou vareta de soldadura para reduzir a pressão e o fluxo da fuga e, em seguida, concluir a soldadura com uma soldadura rápida e de baixa corrente.

O ponto-chave deste método é bloquear apenas uma secção de cada vez e, em seguida, soldar rapidamente, repetindo o processo de bloquear e soldar, como se mostra na Figura 1.

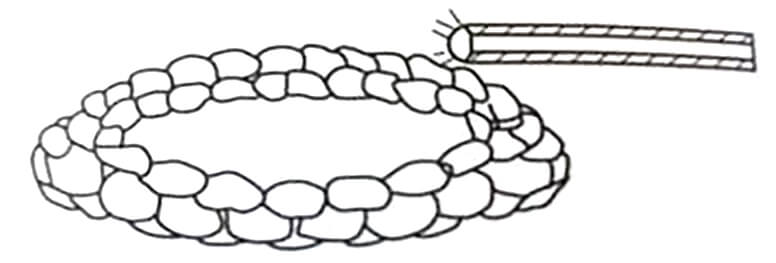

Algumas fugas ocorrem devido à corrosão e ao desgaste. Nestes casos, a soldadura direta no local da fuga deve ser evitada, uma vez que pode dar origem a buracos maiores. Em vez disso, soldadura por pontos deve ser efectuada em posições adequadas adjacentes ou por baixo da fuga. Estas áreas, que não apresentam fugas, servem de base para o estabelecimento de um banho de soldadura.

Depois, tal como as andorinhas constroem ninhos com lama, rodear gradualmente a fuga com soldadura, reduzindo pouco a pouco a área da fuga. Finalmente, selar a fuga utilizando uma vareta de soldadura de pequeno diâmetro com uma corrente de soldadura adequada, como ilustrado na Figura 2.

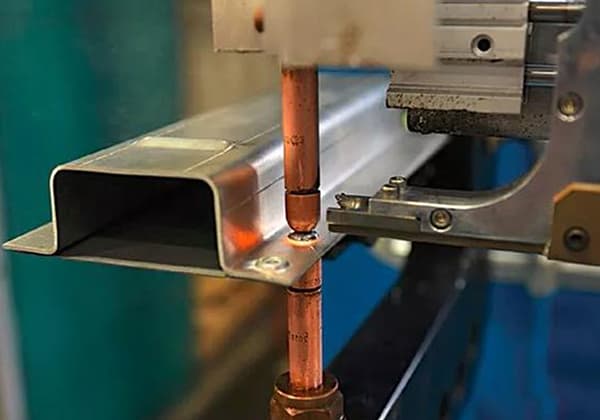

Este método é aplicável à soldadura quando a área de fuga é grande, o caudal é elevado ou a pressão é substancial, como se mostra na Figura. É criado um remendo com um dispositivo de fecho com base na forma da fuga.

Para fugas graves, o dispositivo de corte utiliza uma secção de um tubo de desvio equipado com uma válvula; para fugas menores, uma porca é pré-soldada no remendo. A área do remendo deve exceder a da fuga e o dispositivo de corte no remendo deve estar diretamente virado para a fuga.

É aplicada uma camada de vedante à volta da área de contacto entre o remendo e a fuga, permitindo que o fluido com fuga escape através do tubo de desvio, reduzindo a fuga à volta do remendo. Quando o remendo estiver devidamente soldado, a válvula é fechada ou o parafuso é apertado.

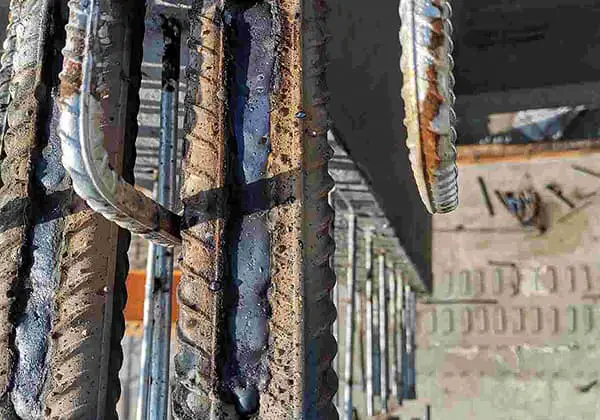

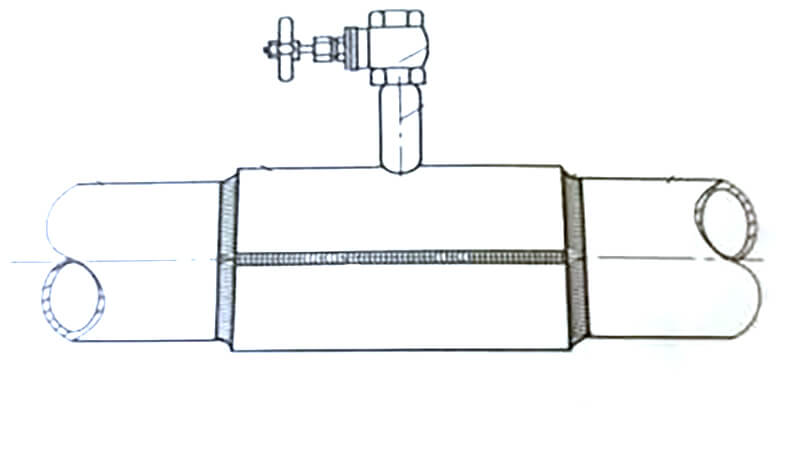

Quando um tubo tem uma fuga extensa devido a corrosão ou desgaste, é utilizado um tubo de manga com o mesmo diâmetro ou um que possa envolver com precisão o tubo com fuga. O comprimento do tubo de manga é determinado com base na área da fuga.

O tubo da manga é cortado simetricamente em duas metades e é soldado um tubo de desvio, utilizando o mesmo procedimento de soldadura que a soldadura de desvio. Em termos da sequência de soldadura, a costura circunferencial entre o tubo e a manga deve ser soldada em primeiro lugar, seguida da cordão de soldadura da própria manga, como ilustrado na figura abaixo.

Soldadura contínua não pode ser empregue; é crucial garantir que a temperatura do cordão de soldadura não sobe demasiado. A soldadura por pontos é implementada, seguida de um arrefecimento imediato. Por exemplo, após a soldadura por pontos de alguns pontos, os pontos soldados são imediatamente arrefecidos com uma gaze embebida em água.

Por vezes, pode ser necessário combinar vários métodos de estancamento de fugas. O processo de soldadura para estancar fugas requer flexibilidade para garantir o sucesso.

No entanto, nem todos os materiais metálicos são adequados para o método de estanquidade por soldadura. Apenas o aço de baixo carbono comum e o aço de baixo liga de aço podem implementar estes métodos de prevenção de fugas.

O aço inoxidável austenítico só pode ser reparado por soldadura se for confirmado que o metal de base perto do ponto de fuga pode sofrer uma deformação plástica significativa. Caso contrário, não pode ser reparado por soldadura.

O meio no interior do tubo de aço resistente ao calor é normalmente vapor a alta temperatura e alta pressão. As fugas que ocorrem após um longo período de serviço não podem ser reparadas sob pressão. O aço de baixa temperatura não permite soldadura por pressão reparações.

Todos os métodos de estancamento de fugas por soldadura acima mencionados são medidas temporárias. Não possuem as propriedades mecânicas que a soldadura pode normalmente alcançar no sentido estrito.

Quando o equipamento não está sob pressão e não está equipado com um meio, é necessário remover completamente este estado temporário de soldadura de estanquidade e voltar a soldar ou reparar de outra forma para cumprir os requisitos de utilização do produto.

Estancamento de fugas tecnologia de soldadura é uma técnica de emergência necessária no processo de produção contínua com o desenvolvimento da produção moderna.

O tratamento de acidentes com fugas exige prontidão e, posteriormente, deve ser efectuado um processamento de substituição completo no local da fuga. A aplicação da tecnologia de estancamento de fugas exige flexibilidade.

Podem ser combinados vários métodos de soldadura para tratar uma fuga, com o objetivo principal de não haver fugas após a soldadura.