A soldadura é a espinha dorsal da produção moderna, mas com tantos métodos disponíveis, como escolher o mais adequado para o seu projeto? Nesta publicação do blogue, vamos mergulhar no mundo da soldadura e explorar as técnicas mais comuns utilizadas atualmente na indústria. O nosso engenheiro mecânico especialista irá guiá-lo através dos prós e contras de cada método, ajudando-o a tomar uma decisão informada para o seu próximo projeto. Prepare-se para aprofundar os seus conhecimentos e levar as suas competências de soldadura para o próximo nível!

A soldadura por arco manual é o método de soldadura mais antigo e ainda o mais utilizado de todas as técnicas de soldadura por arco.

Utiliza uma vareta de soldadura revestida externamente como elétrodo e metal de adição, com o arco a arder entre a extremidade da vareta de soldadura e a superfície da peça a ser soldada.

Sob os efeitos térmicos de um arco elétrico, o revestimento pode gerar gás para proteger o arco, por um lado, e por outro, pode produzir escória para cobrir a superfície da poça de fusão, impedindo que o metal fundido interaja com o gás circundante.

O papel mais significativo da escória é o de sofrer reacções físico-químicas com o metal fundido ou introduzir elementos de liga, melhorando assim as propriedades do cordão de soldadura.

Soldadura por arco O equipamento é simples, portátil e flexível em termos de funcionamento. Pode ser utilizado para soldar costuras curtas em reparações e montagens, especialmente para soldar em áreas de difícil acesso.

Com as devidas vareta de soldaduraA soldadura por arco pode ser aplicada à maioria dos produtos industriais de aço carbono, aço inoxidável, ferro fundido, cobre, alumínio, níquel e suas ligas.

Este é um tipo de soldadura por arco com proteção gasosa com elétrodo não consumível, em que um arco entre o elétrodo de tungsténio e a peça de trabalho provoca a fusão do metal e forma um cordão de soldadura.

Durante o processo de soldaduraO elétrodo de tungsténio não derrete e serve apenas de elétrodo.

Simultaneamente, o gás árgon ou hélio é alimentado pelo bocal da tocha de soldadura para proteção. Pode ser adicionado metal adicional conforme necessário, um processo conhecido internacionalmente como Soldadura TIG.

A soldadura com gás inerte de tungsténio (TIG) é um excelente método para unir chapas metálicas finas e para a soldadura de passe de raiz devido ao seu controlo superior sobre a entrada de calor.

Este método pode ser aplicado a quase todas as ligações metálicas, sendo especialmente útil para metais de soldadura como o alumínio e o magnésio, que formam óxidos refractários, bem como metais reactivos como o titânio e o zircónio.

Embora este método de soldadura ofereça soldaduras de alta qualidade, a sua velocidade é mais lenta em comparação com outras técnicas de soldadura por arco.

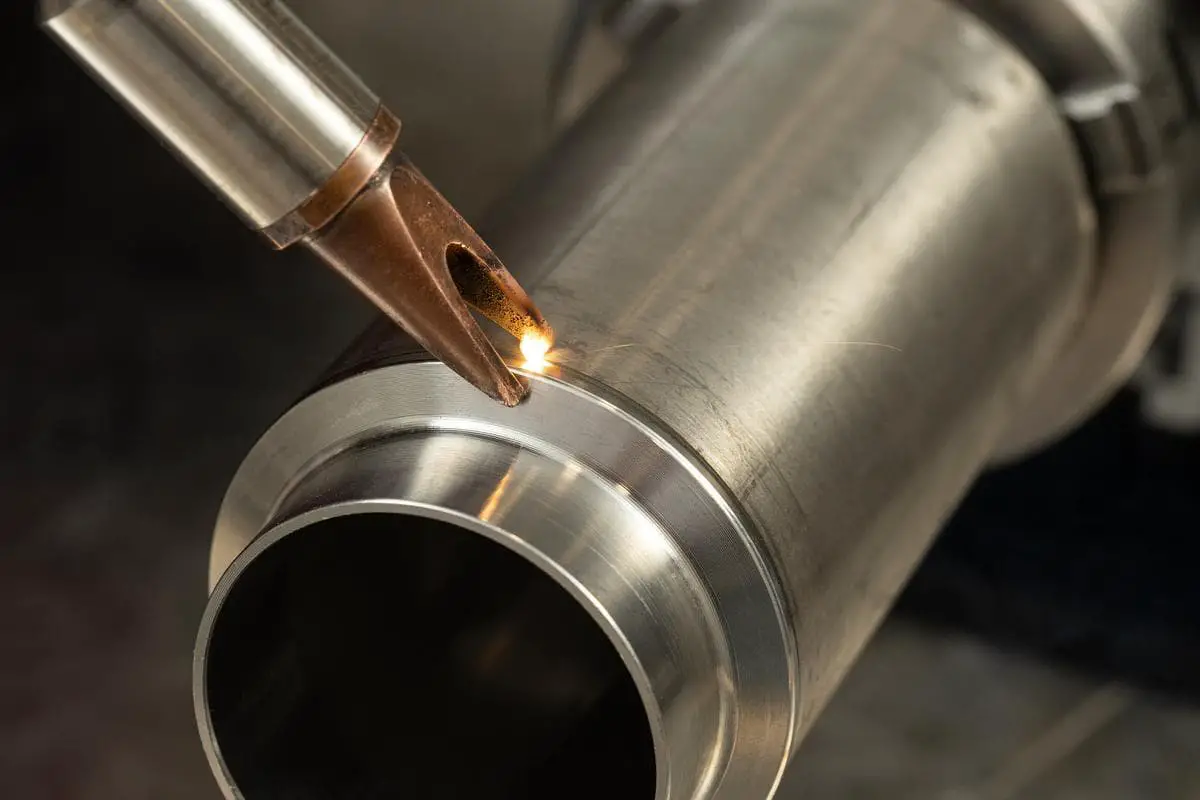

Este método de soldadura utiliza o calor do arco em combustão entre o fio de soldadura alimentado continuamente e a peça de trabalho. O arco é protegido por gás pulverizado a partir de um bocal da tocha.

Gás Arco metálico A soldadura utiliza normalmente gases de proteção como o árgon, o hélio, o CO2 ou uma mistura destes gases.

Quando o árgon ou o hélio é utilizado como gás de proteção, é designado por Metal Inerte Soldadura a gás (MIG), um termo comummente utilizado a nível internacional.

Quando é utilizada uma mistura de gás inerte e gás oxidante (O2, CO2) como gás de proteção, ou quando é utilizado gás CO2 ou uma mistura de CO2 + O2, é universalmente referido como soldadura com gás ativo metálico (MAG).

As principais vantagens do Soldadura MAG incluem a capacidade de soldar convenientemente numa variedade de posições, juntamente com uma elevada velocidade de soldadura e taxa de deposição.

A soldadura MAG é compatível com a maioria dos principais metais, incluindo o aço-carbono e liga de aço. Em contrapartida, a soldadura por arco de metal a gás (GMAW) com uma proteção de gás inerte é adequada para aço inoxidável, alumínio, magnésio, cobre, titânio, zircónio e ligas de níquel. Este método de soldadura também pode ser utilizado para soldadura por pontos.

Soldadura por arco de plasma é um tipo de soldadura por arco com elétrodo não consumível. Utiliza um arco comprimido entre o elétrodo e a peça de trabalho (conhecido como arco transferido) para realizar a soldadura.

O elétrodo normalmente utilizado é feito de tungsténio. O gás de plasma que gera o arco de plasma pode ser árgon, azoto, hélio ou uma mistura de ambos.

Além disso, é utilizado um gás inerte para proteção através do bocal. Durante a soldadura, pode ser adicionado metal de adição, embora nem sempre seja necessário.

Durante a soldadura por arco de plasma, devido ao seu arco reto e à elevada densidade de energia, a penetração do arco é forte. O efeito de buraco de fechadura produzido durante a soldadura por arco plasma permite soldadura topo a topo da maioria dos metais dentro de uma determinada gama de espessuras sem necessidade de um sulco, assegurando uma fusão consistente e cordões de soldadura uniformes.

Por conseguinte, a soldadura por arco de plasma tem uma elevada taxa de produtividade e uma excelente qualidade da soldadura. No entanto, o plasma equipamento de soldadura por arcoincluindo o bocal, é relativamente complexo e requer um elevado controlo dos parâmetros do processo de soldadura.

A maioria dos metais que podem ser soldados com soldadura com gás inerte de tungsténio (TIG) também pode ser soldada com soldadura por arco de plasma.

Em comparação com isto, a soldadura por arco plasma pode ser realizada de forma mais eficaz para metais extremamente finos, com menos de 1 mm.

A soldadura por arco de fio tubular também utiliza o arco de combustão entre o fio de soldadura alimentado continuamente e a peça de trabalho como fonte de calor para a soldadura, que pode ser considerada como um tipo de soldadura por arco de metal a gás. O fio de soldadura utilizado é tubular, preenchido com vários componentes de fluxo.

Durante a soldadura, o gás de proteção, principalmente CO2, é adicionado externamente. O fluxo, quando aquecido, decompõe-se ou funde-se, fornecendo assim escória para proteger a poça de fusão, a difusão da liga e a estabilização do arco.

A soldadura por arco com núcleo de fluxo, para além dos benefícios da soldadura por arco de metal a gás acima mencionada, é metalurgicamente superior devido à função do fluxo interno. Este método pode ser aplicado para soldar várias juntas da maioria dos metais ferrosos.

A soldadura por arco com fio fluxado foi amplamente adoptada em vários países industriais avançados. O termo "fio fluxado" é o que atualmente designamos por "fio de soldadura tubular".

Esta categoria de métodos de soldadura utiliza o calor de resistência como fonte de energia, incluindo a soldadura eléctrica por escória alimentada pelo calor de resistência da escória fundida e soldadura por resistência alimentada por calor de resistência sólida. A soldadura eléctrica com escória, com características únicas, será abordada mais adiante.

Esta secção apresenta principalmente vários tipos de soldadura por resistência que utilizam calor de resistência sólida como fonte de energia, incluindo a soldadura por pontos e a soldadura por costura, soldadura por projeçãoe soldadura topo a topo.

A soldadura por resistência é um método que funde as superfícies de contacto entre duas peças de trabalho, utilizando o calor resistivo gerado quando a corrente passa através das peças de trabalho sob uma determinada pressão do elétrodo. Este processo utiliza normalmente uma corrente elevada.

Para evitar a formação de arcos na superfície de contacto e para forjar o metal de costura, a pressão deve ser aplicada de forma consistente durante a soldadura. Neste tipo de soldadura por resistência, a limpeza da superfície da peça de trabalho é fundamental para obter uma qualidade de soldadura estável.

Por conseguinte, é essencial limpar as superfícies de contacto entre o elétrodo e a peça de trabalho, e entre as peças de trabalho antes da soldadura.

A soldadura por pontos, a soldadura por costura e a soldadura por projeção caracterizam-se por uma elevada corrente de soldadura (monofásica, de alguns milhares a dezenas de milhares de amperes), um curto tempo de energização (de alguns ciclos a alguns segundos), equipamento dispendioso e complexo e uma elevada produtividade, o que os torna adequados para a produção em massa.

Estes métodos são utilizados principalmente para soldar conjuntos de chapas finas com menos de 3 mm de espessura. Podem soldar todos os tipos de aços, metais não ferrosos como o alumínio e o magnésio, as suas ligas e o aço inoxidável.

A soldadura por feixe de electrões é um método que utiliza a energia térmica produzida quando um feixe de electrões concentrado de alta velocidade atinge a superfície de uma peça de trabalho.

Durante a soldadura por feixe de electrões, um canhão de electrões gera e acelera o feixe de electrões.

Os tipos comuns de soldadura por feixe de electrões incluem: soldadura por feixe de electrões de alto vácuo, soldadura por feixe de electrões de baixo vácuo e soldadura por feixe de electrões sem vácuo.

Os dois primeiros métodos são efectuados dentro de uma câmara de vácuo. O tempo de preparação para a soldadura (principalmente o tempo de bombagem de vácuo) é bastante longo e o tamanho da peça de trabalho é limitado pelo tamanho da câmara de vácuo.

Em comparação com a soldadura por arco, a soldadura por feixe de electrões distingue-se pela sua penetração da soldaduraA soldadura é um processo de soldadura de precisão, com uma largura de fusão estreita e elevada pureza metálica. É versátil, capaz de soldar com precisão materiais finos, bem como lidar com componentes muito espessos, até 300 mm.

Todos os metais e ligas que podem ser soldados por fusão utilizando outros métodos são adequados para a soldadura por feixe de electrões. É utilizado principalmente para a soldadura de produtos de alta qualidade.

Além disso, pode resolver o problema problemas de soldadura associada a metais dissimilares, metais facilmente oxidáveis e metais difíceis de fundir. No entanto, não é adequado para artigos produzidos em massa.

Soldadura a laser utiliza um fluxo de fotões monocromáticos, coerentes e de alta potência, concentrados num feixe laser, como fonte de calor para o processo de soldadura. Esta abordagem de soldadura envolve normalmente a soldadura a laser de potência contínua e a soldadura a laser de potência pulsada.

O vantagem do laser é que não precisa de ser realizada no vácuo, mas a sua desvantagem é que o seu poder de penetração não é tão forte como o da soldadura por feixe de electrões.

A soldadura a laser permite um controlo preciso da energia, possibilitando assim a soldadura de microdispositivos de precisão. Pode ser aplicada a muitos metais, resolvendo especialmente a soldadura de alguns metais difíceis de soldar e dissimilares.

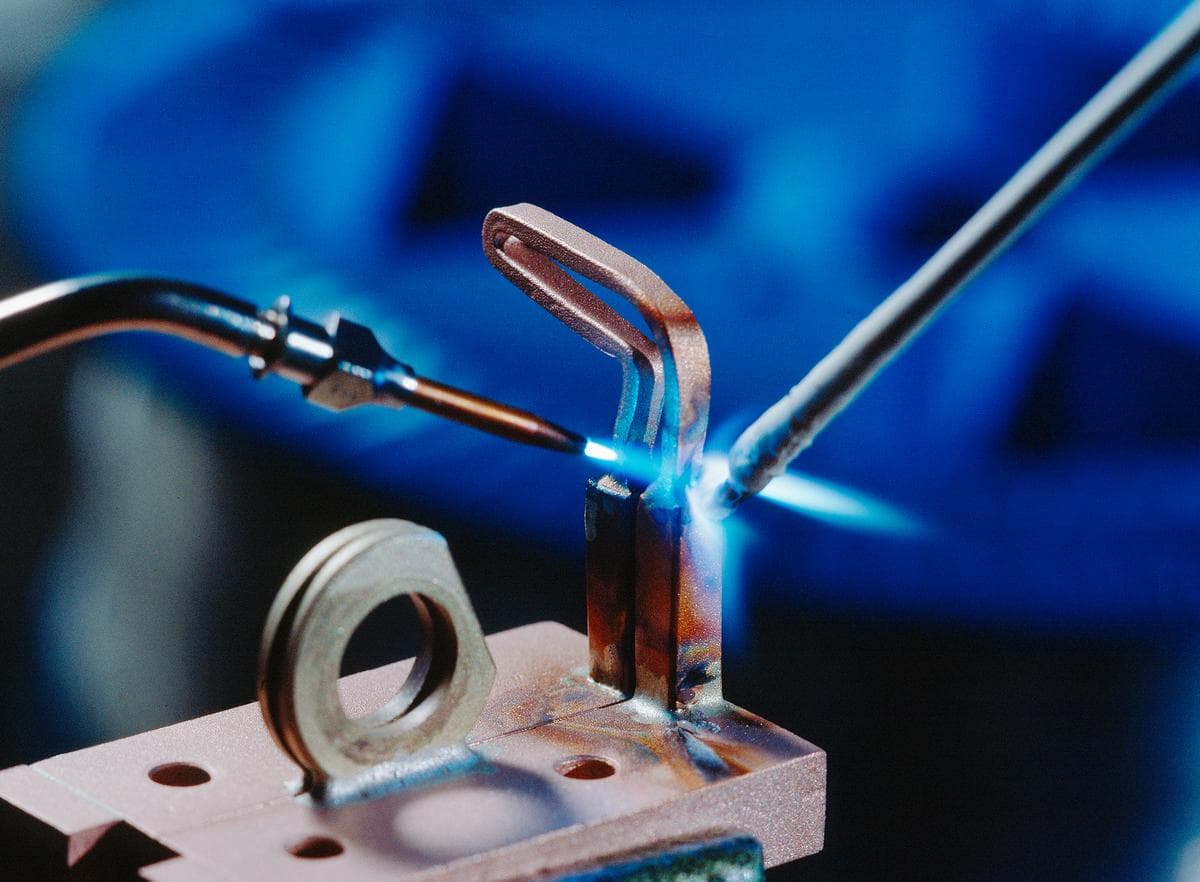

A energia para brasagem pode provir quer do calor da reação química quer da energia térmica indireta. Utiliza como material de enchimento um metal com um ponto de fusão inferior ao do material a ser soldado.

Este metal derrete com o aquecimento e a ação capilar atrai o material de enchimento para o espaço na superfície de contacto da junta, molhando a superfície do metal a ser soldado.

Este processo resulta numa junta soldada através da difusão mútua entre as fases líquida e sólida. Por conseguinte, a brasagem é um método de soldadura que envolve as fases sólida e líquida.

A brasagem funciona a uma temperatura de aquecimento relativamente baixa, deixando o metal de base não fundido, sem necessitar de qualquer pressão aplicada.

No entanto, é necessário tomar certas medidas para limpar a superfície da peça de trabalho de óleo, pó e camadas de oxidação antes da brasagem. Trata-se de um passo crucial para garantir uma boa humidificação da peça de trabalho e a qualidade da junta.

A brasagem é classificada como brasagem dura quando a linha liquidus da liga de brasagem está acima de 450 ℃, mas abaixo do ponto de fusão do metal base. Quando cai abaixo de 450 ℃, é denominado como brasagem suave.

Dependendo da fonte de calor ou do método de aquecimento, a brasagem pode ser classificada em brasagem por chama, brasagem por indução, brasagem em forno, brasagem por imersão, brasagem por resistência e muito mais.

Dada a temperatura de aquecimento relativamente baixa durante a brasagem, o impacto sobre a propriedades dos materiais da peça de trabalho, com reduzida deformação por tensão. No entanto, a resistência das juntas soldadas tende a ser inferior, com uma fraca resistência ao calor.

A brasagem pode ser utilizada para unir aço-carbono, aço inoxidável, ligas de alta temperatura, alumínio, cobre e outros materiais metálicos. Também permite a ligação de metais diferentes, bem como de metais e não metais.

É particularmente adequado para juntas que suportam cargas reduzidas ou que funcionam à temperatura ambiente, e especialmente aplicável a peças de precisão, miniaturas e peças complexas com costuras múltiplas soldadas.

Soldadura por escória eléctrica é um método que utiliza o calor resistivo da escória fundida como fonte de energia. O processo de soldadura é conduzido num espaço de montagem formado pelas faces finais de duas peças de trabalho e dois cursores de cobre arrefecidos a água numa posição de soldadura vertical.

Durante a soldadura, o calor resistivo gerado pela corrente eléctrica que atravessa a escória fundida é utilizado para fundir as extremidades das peças.

Dependendo da forma do elétrodo utilizado durante a soldadura, a soldadura por electroslag pode ser classificada em soldadura por electroslag com elétrodo de arame, soldadura por electroslag com elétrodo de placa e soldadura por electroslag com bocal consumível.

As vantagens da soldadura por escória eléctrica incluem a sua capacidade de soldar grandes espessuras de peças de trabalho (variando de 30 mm a mais de 1000 mm) e a sua elevada taxa de produção. É predominantemente utilizada para a soldadura de juntas de topo e juntas em T.

A soldadura por escória eléctrica pode ser utilizada na soldadura de várias estruturas de aço e também na soldadura de montagem de peças fundidas.

Devido ao lento processo de aquecimento e arrefecimento, a escória eléctrica junta de soldadura tem uma ampla zona afetada pelo calor com microestruturas grosseiras, o que resulta numa melhor tenacidade. Por conseguinte, requer geralmente um tratamento térmico pós-soldadura.

A soldadura de alta frequência utiliza calor de resistência de estado sólido como fonte de energia.

Durante o processo de soldadura, a corrente de alta frequência gera calor de resistência dentro da peça de trabalho, aquecendo a superfície da área de soldadura até um estado fundido ou quase plástico.

Posteriormente, é aplicada (ou não) uma força de forjamento, resultando na fusão dos metais. Trata-se, portanto, de um tipo de método de soldadura por resistência em estado sólido.

A soldadura de alta frequência pode ser classificada em soldadura de alta frequência por contacto e soldadura de alta frequência por indução, com base na forma como a corrente de alta frequência gera calor na peça de trabalho.

Na soldadura de alta frequência por contacto, a corrente de alta frequência é transferida para a peça de trabalho através de contacto mecânico. Na soldadura por indução de alta frequência, a corrente de alta frequência induz uma corrente eléctrica na peça de trabalho através do efeito de acoplamento de uma bobina de indução externa.

A soldadura de alta frequência é um método de soldadura altamente especializado que requer equipamento específico de acordo com o produto.

Oferece uma elevada taxa de produção, com velocidades de soldadura até 30m/min. É utilizado principalmente para a soldadura de costuras longitudinais ou em espiral no fabrico de tubos.

A soldadura a gás é uma tipo de soldadura Método que utiliza uma chama de gás como fonte de calor. O mais utilizado é a chama oxi-acetilénica, em que o acetileno é o combustível.

Embora o equipamento seja simples e fácil de utilizar, a soldadura a gás tem uma taxa de aquecimento mais lenta e uma produtividade mais baixa. Também produz uma zona afetada pelo calor maior e é provável que resulte em deformações significativas.

A soldadura a gás pode ser utilizada para a união de muitos metais ferrosos, metais não ferrosos e respectivas ligas. É tipicamente utilizada para reparações e peças finas de uma só vez soldadura de chapas.

A soldadura a gás por pressão, tal como a soldadura a gás, utiliza uma chama de gás como fonte de calor. Durante o processo, as extremidades das duas peças a unir são aquecidas a uma determinada temperatura e, em seguida, é aplicada pressão suficiente para obter uma junta robusta.

Este método é um tipo de soldadura em fase sólida. Durante a soldadura com gás sob pressão, não é adicionado qualquer metal de adição. É normalmente utilizado para a soldadura de carris e soldadura de vergalhões.

A soldadura por explosão é outro método de soldadura em estado sólido que utiliza o calor de uma reação química como fonte de energia.

No entanto, aproveita a energia gerada por uma detonação explosiva para facilitar a união de metais. Sob a influência de uma onda explosiva, duas peças de metal podem ser aceleradas e sofrer um impacto para formar uma ligação metálica em menos de um segundo.

De todos os métodos de soldadura, a soldadura por explosão oferece a gama mais ampla para unir metais dissimilares. Pode fundir dois metais metalurgicamente incompatíveis em várias juntas de transição.

A soldadura por explosão é normalmente utilizada para o revestimento de superfícies de grandes placas planas e é um método eficiente para o fabrico de placas compostas.

Soldadura por fricção é um processo de soldadura em estado sólido alimentado por energia mecânica. Utiliza o calor gerado pela fricção mecânica entre duas superfícies para obter uma ligação metálica.

O calor na soldadura por fricção concentra-se na junta, pelo que a zona afetada pelo calor é estreita.

Tem de ser aplicada pressão entre as duas superfícies e, na maioria dos casos, a pressão é aumentada no final da fase de aquecimento, fazendo com que o metal aquecido sofra um forjamento e se una. Normalmente, a superfície da junta não derrete.

A soldadura por fricção oferece uma elevada produtividade e, em teoria, praticamente todos os metais que podem ser forjados a quente podem ser soldados por fricção. Esta técnica também pode ser utilizada para soldadura de metais dissimilares.

É aplicável a peças de trabalho com um diâmetro máximo de secção transversal circular de 100 mm.

A soldadura por ultra-sons é um método de soldadura em estado sólido que se baseia na energia mecânica como fonte de energia.

Durante o processo, a peça de trabalho sob pressão estática relativamente baixa é sujeita a vibrações de alta frequência produzidas pelo pólo acústico. Isto induz uma fricção intensa na superfície da junta, aquecendo-a até à temperatura de soldadura e formar um laço.

A soldadura por ultra-sons pode ser utilizada para a junção da maioria dos materiais metálicos, facilitando a soldadura de metais, metais diferentes e a junção entre metais e não metais.

Este método é adequado para a produção repetitiva de fios metálicos, folhas ou chapas finas chapas metálicas menos de 2-3 mm de espessura.

Soldadura por difusão utiliza normalmente o calor indireto como fonte de energia para a soldadura em fase sólida. É normalmente realizada sob vácuo ou numa atmosfera protetora.

Durante o processo de soldadura, as superfícies das duas peças a soldar são postas em contacto sob temperaturas elevadas e uma pressão substancial, e são mantidas durante um certo período de tempo para atingir distâncias interatómicas. A difusão atómica subsequente resulta na ligação.

Antes da soldadura, não só a superfície da peça de trabalho tem de ser limpa de óxidos e outras impurezas, como também a rugosidade da superfície deve também ser inferior a um determinado valor para garantir a qualidade da soldadura.

A soldadura por difusão não apresenta praticamente nenhum efeito prejudicial sobre as propriedades dos materiais que estão a ser unidos.

Pode ser utilizado para soldar uma vasta gama de metais homogéneos e heterogéneos, bem como alguns não metálico materiais como a cerâmica.

Além disso, a soldadura por difusão é capaz de unir estruturas e componentes complexos com diferenças significativas de espessura.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.