Imagine um mundo sem soldadura. De arranha-céus imponentes a maquinaria complexa, o próprio tecido da nossa sociedade moderna seria desfeito. Neste artigo, exploramos o fascinante domínio dos métodos e processos de soldadura que moldam o nosso mundo nos bastidores. Descubra a ciência, o talento artístico e a inovação que dão vida ao metal e aprecie os artesãos desconhecidos que tornam tudo isto possível.

Neste artigo, apresentaremos 8 tipos diferentes de métodos e processos de soldadura em pormenor, incluindo definições, princípios de funcionamento, características, vantagens, etc.

Creio que, depois de ler isto, ficará com uma nova compreensão dos métodos de soldadura.

Vamos lá a isso.

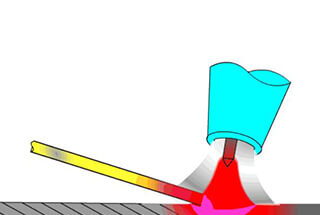

A soldadura por arco elétrico com vareta de soldadura é um método de processo que utiliza o arco de combustão estável estabelecido entre a vareta de soldadura e a peça de trabalho para fundir a vareta de soldadura e a peça de trabalho, de modo a obter uma junta de soldadura firme.

Durante a soldadura, o revestimento é continuamente decomposto e fundido para gerar gás e escória, o que protege a extremidade do elétrodo, o arco, a poça de fusão e as áreas circundantes, e evita a poluição nociva da atmosfera para o metal fundido.

O núcleo de soldadura também derrete continuamente sob a ação do calor do arco e entra na poça de fusão para formar o metal de adição da soldadura.

1. Em comparação com outros métodos de soldadura por arco, a soldadura por arco com elétrodo tem as seguintes vantagens

1. Equipamento simples, operação flexível e conveniente, forte adaptabilidade, boa acessibilidade, livre da restrição de local e posição de soldagem, e a soldagem pode ser geralmente realizada onde o eletrodo pode alcançar.

Estas são razões importantes para a ampla aplicação de arco metálico soldadura.

2. Existe uma vasta gama de materiais metálicos soldáveis.

Quase todos os metais podem ser soldados, exceto aqueles que são insolúveis ou facilmente oxidados.

3. Os requisitos para a qualidade de montagem da junta são baixos. Durante a processo de soldaduraO arco é controlado manualmente pelo soldador.

Os parâmetros do processo de soldadura podem ser modificados através do ajuste atempado da posição do arco e da velocidade do elétrodo, reduzindo os requisitos de qualidade para a montagem da junta.

2. Em comparação com outros métodos de soldadura por arco, a soldadura por arco com elétrodo tem as seguintes desvantagens

1. A produtividade da soldadura é baixa e a intensidade da mão de obra é elevada.

Em comparação com outros métodos de soldadura por arco, a corrente de soldadura é baixa, e a vareta de soldadura devem ser substituídos após cada soldadura.

A limpeza das escórias também é necessária após a soldadura.

A eficiência da produção é baixa e a intensidade da mão de obra é elevada;

E a luz do arco é forte e o fumo é pesado.

2. A qualidade da soldadura depende muito das pessoas.

Uma vez que os eléctrodos de soldadura manual são utilizados para soldar, são necessárias competências operacionais, uma atitude de trabalho e um jogo de campo por parte do soldador.

O qualidade da soldadura depende em grande medida do nível de funcionamento da máquina de soldar.

A soldadura por arco elétrico com vareta de soldadura é composta por fonte de energia de soldaduracabos de soldadura, pinças de soldadura, varetas de soldadura, soldaduras e arcos eléctricos.

Durante a soldadura, as varas de soldadura e as peças de trabalho são utilizadas para contactar e acender os arcos eléctricos, e depois as varas de soldadura são levantadas e mantidas a uma certa distância.

Sob a condição de que a fonte de alimentação de soldadura forneça uma tensão de arco e uma corrente de soldadura adequadas, os arcos eléctricos queimam de forma constante para produzir temperaturas elevadas, e as varas de soldadura e as soldaduras são aquecidas localmente até ao estado de fusão.

O metal fundido na extremidade do elétrodo é fundido com o metal de soldadura fundido para formar uma poça de fusão.

Na soldadura, o arco move-se com o elétrodo, e o metal líquido na poça de fusão arrefece gradualmente e cristaliza para formar uma soldadura, e os dois elementos de soldadura são soldados entre si.

Na soldadura, o núcleo de soldadura do elétrodo é transferido para a poça de fusão sob a forma de gotículas fundidas após a fusão, e o revestimento do elétrodo gera uma certa quantidade de gás e escória líquida.

O gás gerado é colocado à volta do arco e da poça de fusão para isolar o ar.

A densidade da escória líquida é menor do que a do metal líquido, e flutua na poça de fusão para proteger a poça de fusão.

Quando o metal na poça de fusão arrefece e solidifica, a escória também solidifica para formar uma escória de soldadura que cobre a superfície da soldadura, impedindo que o metal de soldadura a alta temperatura seja oxidado e reduzindo a taxa de arrefecimento da soldadura.

No processo de soldadura, são realizadas reacções metalúrgicas complexas como a desoxidação, a dessulfuração, a desfosforização e a desidrogenação entre o metal líquido e a escória líquida e o gás, de modo a que o metal de solda possa obter uma composição química e uma estrutura adequadas.

Soldadura TIG é também conhecida como soldadura por arco com gás inerte não consumível.

Quer se trate de soldadura manual ou de soldadura automática de aço inoxidável com 0,5 a 4,0 mm de espessura, a soldadura TIG é o método de soldadura mais utilizado.

O método de soldadura TIG com fio de enchimento é frequentemente utilizado para a soldadura de suporte de recipientes sob pressão, porque a soldadura TIG tem uma boa estanquidade ao gás, o que pode reduzir a porosidade das soldaduras durante a soldadura de recipientes sob pressão.

A fonte de calor da soldadura TIG é o arco DC, a tensão de trabalho é de 10~95 V, mas a corrente pode atingir 600 A.

O modo de ligação correto da máquina de soldadura é que a peça de trabalho é ligada ao pólo positivo da fonte de alimentação e o elétrodo de tungsténio na tocha de soldadura é utilizado como pólo negativo.

O gás inerte é geralmente o árgon.

O gás inerte é alimentado através da tocha de soldadura para formar um escudo à volta do arco e no banho de soldadura.

Para aumentar a entrada de calor, o hidrogénio 5% é geralmente adicionado ao árgon.

No entanto, ao soldar aço inoxidável ferríticoO hidrogénio não pode ser adicionado ao árgon. O consumo de gás é de cerca de 3-8 litros por minuto.

Para além de soprar o gás inerte da tocha de soldadura, é melhor soprar também o gás utilizado para proteger a parte de trás da soldadura por baixo da mesma.

Se necessário, a poça de fusão pode ser preenchida com fio de soldadura com a mesma composição que o material austenítico a ser soldado.

Na soldadura de aço inoxidável ferrítico, é normalmente utilizado o material de enchimento do tipo 316.

A soldadura por arco com proteção gasosa é um tipo de método de soldadura por arco que utiliza gás externo como meio de proteção.

As suas vantagens são a boa visibilidade do arco e da poça de fusão e a facilidade de operação;

Não há escória ou há pouca escória, pelo que não é necessário limpar a escória após a soldadura.

No entanto, devem ser tomadas medidas especiais de proteção contra o vento quando se trabalha ao ar livre.

De acordo com a fusão ou não do elétrodo durante a soldadura, soldadura com proteção gasosa pode ser dividida em soldadura com proteção gasosa com elétrodo não fundido (elétrodo de tungsténio) e soldadura com proteção gasosa com elétrodo consumível.

A primeira inclui a soldadura com gás inerte de tungsténio, soldadura por arco de plasma e a soldadura com hidrogénio atómico.

Atualmente, a soldadura com hidrogénio atómico é raramente utilizada na produção.

A soldadura com gás inerte de tungsténio (TIG) é um método de soldadura que utiliza o arco gerado entre o elétrodo de tungsténio e a peça de trabalho para fundir termicamente o metal de base e o fio de enchimento (se for utilizado fio de enchimento) sob a proteção de gás inerte.

Durante a soldadura, o gás de proteção é continuamente pulverizado a partir do bocal da pistola de soldadura, formando uma camada protetora de gás em torno do arco para isolar o ar, de modo a evitar os seus efeitos nocivos sobre o elétrodo de tungsténio, a poça de fusão e a zona adjacente afetada pelo calor, de modo a obter soldaduras de alta qualidade.

O árgon, o hélio ou a mistura de árgon e hélio podem ser utilizados como gás de proteção.

Em aplicações especiais, podem ser adicionadas pequenas quantidades de hidrogénio.

O árgon é utilizado como gás de proteção para o tungsténio soldadura por arco de árgon e o hélio é utilizado para a soldadura por arco com tungsténio e hélio.

Devido ao elevado preço do hélio, a soldadura por arco de tungsténio e árgon é muito mais utilizada na indústria do que a soldadura por arco de hélio.

A soldadura TIG pode ser dividida em soldadura manual, soldadura semi-automática e soldadura automática, de acordo com o modo de funcionamento.

Durante a utilização manual de árgon soldadura por arco de tungsténioO movimento da pistola de soldadura e a adição do fio de enchimento são completamente manuais;

Durante a soldadura por arco de tungsténio de árgon semi-automática, o movimento da pistola de soldadura é operado manualmente, mas o fio de enchimento é alimentado automaticamente pelo mecanismo de alimentação do fio;

Durante a soldadura automática por arco de tungsténio de árgon, se a peça de trabalho estiver fixa e o arco se mover, a pistola de soldadura é instalada no carrinho de soldadura, e a deslocação do carrinho e o fio de enchimento podem ser adicionados na forma de fio frio ou fio quente.

O fio quente refere-se ao aumento da velocidade de deposição.

Em alguns casos, como soldadura de chapas ou de apoio, é por vezes desnecessário acrescentar arame de enchimento.

Entre os três métodos de soldadura acima referidos, a soldadura manual por arco de tungsténio de árgon é a mais utilizada, enquanto a soldadura semi-automática por arco de tungsténio de árgon é raramente utilizada.

Durante a soldadura TIG, devido à baixa densidade de corrente e à baixa condutividade térmica do árgon, o arco não é basicamente comprimido e as características estáticas do arco são horizontais.

De acordo com os requisitos das características estáticas do arco nas características externas da fonte de alimentação, deve ser utilizada a fonte de alimentação com características externas reduzidas, independentemente de ser utilizada a fonte de alimentação CA ou a fonte de alimentação CC.

Durante a soldadura TIG, pequenas alterações no comprimento do arco causam grandes flutuações na fonte de energia de soldadura.

Por conseguinte, a fonte de energia ideal para a soldadura TIG é uma fonte de energia com características externas de queda vertical acentuada (como o retificador de soldadura por arco de silício do tipo amplificador magnético), que pode eliminar as flutuações de corrente causadas por alterações no comprimento do arco.

A fonte de alimentação AC é geralmente utilizada para TIG soldadura de alumíniomagnésio e respectivas ligas.

A soldadura MIG (soldadura MIG) é um método de soldadura por arco elétrico que utiliza o elétrodo de fusão, gás externo como meio de arco e protege as gotículas de metal, a poça de fusão e o metal a alta temperatura na área de soldadura. É designado por soldadura MIG.

A soldadura por arco com gás inerte (Ar ou He) com fio sólido é designada por soldadura MIG.

Leitura relacionada: Soldadura MIG vs TIG

Ao contrário da soldadura TIG, a soldadura MIG (MAG) utiliza um fio de soldadura fusível como elétrodo e utiliza o arco de combustão entre o fio de soldadura alimentado continuamente e a peça de trabalho a soldar como fonte de calor para fundir o fio de soldadura e o metal de base.

Durante o processo de soldadura, o gás de proteção árgon é continuamente transmitido para a área de soldadura através do bocal da pistola de soldadura, de modo a que o arco, a poça de fusão e o metal de base nas proximidades estejam livres dos efeitos nocivos do ar circundante.

A fusão contínua do fio de soldadura deve ser transferida para a poça de fusão sob a forma de gotículas, e o metal de solda deve ser formado após fusão e condensação com o metal de base fundido.

1. Tal como a soldadura TIG, pode soldar quase todos os metais, sendo especialmente adequada para soldar alumínio e ligas de alumínio, cobre e ligas de cobre, aço inoxidável e outros materiais.

No processo de soldadura, quase não há perda de queima por oxidação, apenas uma pequena quantidade de perda por evaporação, e o processo metalúrgico é relativamente simples.

2. Elevada produtividade do trabalho.

3. A soldadura MIG pode ser uma ligação inversa DC. A soldadura de alumínio, magnésio e outros metais tem um bom efeito de atomização catódica, que pode efetivamente remover a película de óxido e melhorar a qualidade de soldadura da junta.

4. O elétrodo de tungsténio não é utilizado e o custo é inferior ao da soldadura TIG; é possível substituir a soldadura TIG.

5. Na soldadura MIG de alumínio e ligas de alumínio, a transferência de gotículas por subjacto pode ser utilizada para melhorar a qualidade da juntas soldadas.

6. Como o árgon é um gás inerte e não reage com nenhuma substância, é sensível à mancha de óleo e à ferrugem na superfície do fio de soldadura e do metal de base, e é fácil de gerar orifícios de ar.

Antes de soldar, o fio de soldadura e a peça de trabalho devem ser cuidadosamente limpos.

A soldadura a laser é um método de soldadura que utiliza um feixe de laser focalizado como energia para bombardear o calor gerado pela soldadura.

Devido às propriedades ópticas do laser, como a refração e a focalização, a soldadura a laser é muito adequada para soldar micropeças e peças com fraca acessibilidade.

A soldadura a laser também tem as características de baixa entrada de calor, pequena deformação de soldadura e imunidade ao campo eletromagnético.

Atualmente, a soldadura a laser não tem sido amplamente utilizada devido ao elevado preço do laser e à baixa eficiência de conversão electro-ótica.

Leitura relacionada: Soldadura a laser: O guia básico

1. A soldadura a laser pode ser dividida em máquina de soldadura por laser manualMáquina de soldadura a laser automática e máquina de soldadura a laser galvanométrica de acordo com o modo de controlo

2. De acordo com a fonte de laser, pode ser dividida em: Máquina de soldadura a laser YAG, máquina de soldadura a laser de semicondutores, e soldadura por laser de fibra.

Existem dois modos básicos de soldadura a laser: soldadura por condução térmica a laser e soldadura de penetração profunda por laser.

O primeiro utiliza uma potência do laser densidade (105~106W/cm2).

Depois de a peça de trabalho absorver o laser, só atinge a fusão da superfície e, em seguida, depende da transferência de calor para orientar a transferência de calor interna da peça de trabalho para formar uma piscina fundida.

Este modo de soldadura tem uma penetração superficial e uma pequena relação profundidade/largura.

Este último tem uma elevada densidade de potência laser (106~107W/cm2).

Depois de absorver o laser, a peça de trabalho derrete rapidamente e até vaporiza.

O metal fundido forma um feixe laser de pequeno orifício sob a ação da pressão do vapor, que pode brilhar diretamente no fundo do orifício, fazendo com que o orifício se estenda continuamente até que a pressão do vapor no orifício esteja equilibrada com a tensão superficial e a gravidade do metal líquido.

Quando o buraco da fechadura se move ao longo da direção de soldadura com o raio laser, o metal fundido à frente do buraco da fechadura flui à volta do buraco da fechadura para trás, e a soldadura é formada após a solidificação.

Este modo de soldadura tem uma grande penetração e uma grande relação profundidade/largura.

No domínio do fabrico mecânico, exceto para as peças finas, deve ser geralmente utilizada a soldadura de penetração profunda.

O vapor metálico e o gás de proteção gerados durante a soldadura de penetração profunda são ionizados sob a ação do laser, formando assim um plasma no interior e acima do buraco da fechadura.

O plasma pode absorver, refratar e dispersar o laser, pelo que, em geral, o plasma acima da poça de fusão enfraquecerá a energia laser que chega à peça de trabalho.

Também afecta o efeito de focagem do feixe e é desfavorável para a soldadura.

Normalmente, é possível expulsar ou enfraquecer o plasma através de sopro lateral.

A formação de um buraco de fechadura e o efeito de plasma fazem com que o processo de soldadura seja acompanhado de som, luz e carga eléctrica característicos.

É de grande importância teórica e valor prático estudar a relação entre eles e as especificações de soldadura e a qualidade da soldadura, e monitorizar o processo e a qualidade da soldadura a laser utilizando estes sinais característicos.

1. A entrada de calor pode ser reduzida à quantidade mínima necessária, o intervalo de alteração metalográfica do zona afetada pelo calor é pequena, e a deformação causada pela condução de calor é também mínima.

Os parâmetros do processo de soldadura de um único passe da chapa de 2,32 mm de espessura são qualificados após verificação, o que pode reduzir o tempo necessário para a soldadura de chapas grossas. soldadura de placas e até poupar a utilização de metal de enchimento.

3. Não é necessário utilizar eléctrodos e não há preocupação com a poluição ou danos nos eléctrodos.

E como não se trata de um processo de soldadura por contacto, o desgaste e a deformação da máquina podem ser minimizados.

4. O feixe laser é fácil de focar, alinhar e guiar por instrumentos ópticos, pode ser colocado a uma distância adequada da peça de trabalho e pode ser guiado novamente entre as máquinas e ferramentas ou obstáculos à volta da peça de trabalho.

Devido às restrições de espaço acima referidas, não podem ser utilizadas outras regras de soldadura.

5. A peça pode ser colocada num espaço fechado (sob o controlo de uma bomba de vácuo ou de um ambiente interno de gás).

6. O raio laser pode ser focado numa área muito pequena e pode ser utilizado para soldar peças pequenas com espaçamento semelhante.

7. A gama de materiais soldáveis é vasta, e vários materiais heterogéneos podem também ser unidos.

8. É fácil efetuar automaticamente a soldadura a alta velocidade e pode também ser controlada por digital ou computador.

9. Ao soldar materiais finos ou fios de diâmetro fino, não haverá problemas de refluxo como na soldadura por arco.

10. Não é afetado pelo campo magnético (a soldadura por arco e a soldadura por feixe de electrões são fáceis) e pode alinhar com precisão a soldadura.

11. Pode soldar dois metais com propriedades físicas diferentes (por exemplo, resistência diferente).

12. Não é necessária proteção contra vácuo ou raios X.

13. Se for adoptada a soldadura por perfuração, a relação profundidade/largura de cordão de soldadura pode atingir 10:1.

14. O dispositivo pode ser comutado para transmitir o feixe laser a vários postos de trabalho.

Os electrões são uma das partículas básicas da matéria, que normalmente giram em torno do núcleo a alta velocidade.

Quando os electrões recebem uma certa quantidade de energia, podem saltar para fora da órbita.

Aquecer um cátodo para libertar e formar uma nuvem de electrões livres.

Quando a tensão é aumentada para 30 a 200 kv, os electrões são acelerados e movem-se em direção ao ânodo.

O princípio básico da soldadura por feixe de electrões é que o cátodo da pistola de electrões emite electrões devido ao aquecimento direto ou indireto.

Com a aceleração do campo eletrostático de alta tensão, os electrões podem formar um feixe de electrões com elevada densidade de energia através da focalização do campo eletromagnético.

Com este feixe de electrões a bombardear a peça de trabalho, a enorme energia cinética é convertida em energia térmica, de modo que a peça de trabalho no ponto de soldadura é derretida, formando uma poça de fusão, realizando assim a soldadura da peça de trabalho.

A soldadura por feixe de electrões é amplamente utilizada na indústria aeroespacial, na energia atómica, na defesa nacional e na indústria militar, na indústria automóvel e na indústria de instrumentos eléctricos, devido às suas vantagens de não haver vareta de soldadura, não haver oxidação, boa repetibilidade do processo e pequena deformação térmica.

Na indústria pesada, a potência da máquina de soldar por feixe de electrões atingiu os 100 quilowatts e pode soldar placas de aço inoxidável com uma espessura de 200 mm.

Na soldadura de peças de grandes dimensões, deve ser utilizada uma câmara de vácuo de grande volume ou deve ser criado um vácuo local móvel na posição de soldadura.

Na produção automóvel, a soldadura por feixe de electrões é sobretudo utilizada para processar peças de motores, transmissões, etc.

Estas peças são relativamente menos maquinadas, o que satisfaz os requisitos económicos da soldadura por feixe de electrões.

Como uma empresa moderna e avançada tecnologia de soldaduraA soldadura por feixe de electrões desempenha também um papel importante no domínio aeroespacial.

A singularidade dos materiais e os requisitos de soldadura dos componentes aeroespaciais, que vão desde os micro-sensores de pressão até aos invólucros das naves espaciais, fazem com que a soldadura por feixe de electrões se torne rapidamente um processo necessário para o processamento destes importantes componentes, que é amplamente utilizado na soldadura de importantes peças de rolamentos de aeronaves e componentes de rotores de motores.

A fonte de alimentação de alta tensão para a máquina de soldar por feixe de electrões tem características técnicas diferentes em comparação com outros tipos de fonte de alimentação de alta tensão.

De acordo com as normas de fábrica dos fabricantes estrangeiros de máquinas de soldadura por feixe de electrões, as normas DIN alemãs e os requisitos técnicos das máquinas de soldadura por feixe de electrões da China, os requisitos da fonte de alimentação de alta tensão para as máquinas de soldadura por feixe de electrões são os seguintes:

Uma vez que não existe uma norma uniforme no país e no estrangeiro para os requisitos técnicos da fonte de alimentação de alta tensão para máquinas de soldar por feixe de electrões, os requisitos técnicos propostos por alguns fabricantes são principalmente o coeficiente de ondulação e a estabilidade.

O coeficiente de ondulação tem de ser inferior a 1% e a estabilidade é de ± 1%.

Quase todos os fabricantes de máquinas de soldar por feixe de electrões apresentaram tais requisitos.

O PTR da Alemanha também apresentou os requisitos técnicos para o tipo de média tensão, que exige que o coeficiente de ondulação relativo seja inferior a 0,5%, a estabilidade seja ± 0,5% e a repetibilidade seja inferior a 0,5%.

Os requisitos acima referidos são determinados de acordo com o ponto de feixe de electrões e o processo de soldadura.

Além disso, o grupo alemão Pro-beam propôs que o teor de carbono do aço produzido por endurecimento por feixe de electrões deve ser superior a 0,18%.

A vantagem do vácuo é que não há alteração de cor e fragilização por hidrogénio após recozimentoA profundidade é de 0,1-1,7 mm e não há dissolução superficial.

Arco de plasma é um método de soldadura por fusão que utiliza um feixe de arco de plasma de alta densidade energética como fonte de calor de soldadura.

A soldadura por arco de plasma é caracterizada pela concentração de energia, alta produtividade, velocidade de soldadura rápida, pequena deformação por tensão, arco estável e adequada para soldar placas e caixas finas.

É especialmente adequado para soldar vários materiais refractários, facilmente oxidados e sensíveis ao calor materiais metálicos (como o tungsténio, o molibdénio, o cobre, o níquel, o titânio, etc.).

O gás dissocia-se quando aquecido pelo arco e é comprimido ao passar pelo bocal arrefecido a água a alta velocidade, aumentando a densidade de energia e o grau de dissociação, formando um arco de plasma.

A sua estabilidade, valor calorífico e temperatura são superiores aos do arco geral, pelo que tem maior força de penetração e velocidade de soldadura.

O gás que forma o arco de plasma e o gás de proteção à sua volta utilizam geralmente árgon puro.

De acordo com o propriedades dos materiais de várias peças de trabalho, são também utilizados hélio, azoto, árgon ou uma mistura de ambos.

O corte por arco plasma é um processo de corte comum para metais e materiais nãomateriais metálicos.

Utiliza um fluxo de gás de plasma de alta velocidade, alta temperatura e alta energia para aquecer e fundir o material a cortar, e utiliza um fluxo de gás de alta velocidade interno ou externo ou um fluxo de água para descarregar o material fundido até que o feixe de fluxo de gás de plasma penetre na parte de trás para formar um corte.

1. A soldadura por arco de micro plasma pode soldar folhas e placas finas.

2. Tem o efeito de furo pequeno, e pode realizar melhor a formação livre de soldadura de lado único e lados duplos.

3. O arco de plasma tem alta densidade de energia, alta temperatura da coluna de arco e forte capacidade de penetração.

O aço com uma espessura de 10~12mm pode ser soldado sem ranhura.

Pode ser soldada uma vez e formada em ambos os lados.

A velocidade de soldadura é rápida, a produtividade é elevada e a deformação por tensão é reduzida.

4. O equipamento é complexo, o consumo de gás é grande, a folga de montagem e a limpeza da peça de trabalho são rigorosas, e só é adequado para soldadura em interiores.

Quando a soldadura por arco de plasma é utilizada, a corrente DC e a fonte de alimentação com características de queda são normalmente utilizadas.

Devido às características únicas de funcionamento obtidas através da disposição especial da tocha e do fluxo separado de plasma e gás de proteção, pode ser adicionada uma fonte de alimentação TIG normal à consola de plasma e pode também ser utilizado um sistema de plasma especialmente construído.

Não é fácil estabilizar o arco de plasma quando se utiliza corrente alternada sinusoidal.

Quando a distância entre o elétrodo e a peça de trabalho é longa e o plasma é comprimido, o arco de plasma é difícil de desempenhar o seu papel.

Além disso, no meio ciclo positivo, o elétrodo sobreaquecido tornará o bocal condutor esférico, interferindo assim com a estabilidade do arco.

Pode ser utilizada uma fonte de alimentação comutada DC especial.

A duração do elétrodo positivo pode ser reduzida ajustando o equilíbrio da forma de onda, de modo a que o elétrodo possa ser totalmente arrefecido para manter a forma do bocal da ponta e formar um arco estável.

Soldadura por fricção é um método de soldadura que utiliza o calor gerado pela fricção da superfície de contacto da peça de trabalho como fonte de calor para provocar a deformação plástica da peça de trabalho sob pressão.

Sob a ação da pressão, é sob a ação de uma pressão e de um binário constantes ou crescentes que o movimento relativo entre as faces da extremidade do contacto de soldadura gera calor de fricção e calor de deformação plástica na superfície de fricção e nas suas áreas circundantes, de modo que a temperatura dentro e em torno da superfície de fricção aumenta para uma gama de temperaturas que é geralmente inferior ao ponto de fusão.

A resistência à deformação do material diminui, a plasticidade aumenta e a película de óxido na interface rompe-se.

Sob a ação da pressão de forjamento, com a deformação plástica e o fluxo de materiais, a soldadura em estado sólido é realizada através da difusão molecular e da recristalização da interface.

1. A qualidade de soldadura das juntas é boa e estável.

A taxa de refugo das juntas de transição alumínio-cobre produzidas por soldadura por fricção a baixa temperatura na China é inferior a 0,01%;

A fábrica de caldeiras adopta a soldadura por fricção em vez da soldadura rápida para produzir a bobina do economizador, e a taxa de desperdício da soldadura é reduzida de 10% para 0,001%.

Na Alemanha Ocidental, a soldadura por fricção foi utilizada em vez da soldadura rápida para produzir válvulas de escape de automóveis, e a taxa de desperdício de soldadura diminuiu de 1,4% para 0,04~0,01%.

Como se pode ver pelos exemplos acima, a taxa de desperdício da soldadura por fricção é muito baixa, cerca de 1% da dos métodos de soldadura gerais.

2. Adequado para soldar aços dissimilares e metais dissimilares.

A soldadura por fricção pode não só soldar aços dissimilares comuns, mas também soldar aços e metais dissimilares com propriedades mecânicas e físicas muito diferentes à temperatura ambiente e a alta temperatura, como o aço estrutural de carbono ferramenta de alta velocidade aço, cobre - aço inoxidável, etc.

Além disso, também pode soldar os metais dissimilares que produzem ligas frágeis, como o cobre-alumínio, o aço-alumínio, etc.

3. Elevada precisão dimensional das soldaduras.

O erro máximo do comprimento total da câmara de pré-combustão do motor diesel produzido por soldadura por fricção é de ± 0,1 mm.

Algumas máquinas especiais de soldadura por fricção podem garantir que a tolerância de comprimento da soldadura é de ± 0,2 mm e a excentricidade é inferior a 0,2 mm.

Por conseguinte, a soldadura por fricção não é apenas utilizada para soldar peças em bruto, mas também para soldar produtos acabados montados.

4. A máquina de soldadura tem baixa potência e poupança de energia.

Em comparação com a soldadura por flash, a soldadura por fricção poupa cerca de 80~90% de energia eléctrica.

5. Higiene no local de trabalho da soldadura por fricção

Não há faísca, luz de arco e gás nocivo, o que favorece a proteção ambiental.

É adequado para linhas de produção automáticas juntamente com outros métodos avançados de processamento de metais.

Após anos de desenvolvimento, a tecnologia de soldadura por fricção desenvolveu muitas classificações de soldadura por fricção: soldadura por fricção, soldadura por fricção, soldadura por fricção de terceiro corpo, soldadura por fricção embutida, soldadura por fricção inercial, soldadura por fricção por agitação, soldadura por fricção radial, soldadura por fricção linear e soldadura por fricção sobreposta.

Soldadura por pontos refere-se ao método de soldadura em que um ponto de soldadura é formado entre as superfícies de contacto de duas peças de trabalho sobrepostas, utilizando um elétrodo cilíndrico durante a soldadura.

Durante a soldadura por pontos, pressurizar a peça de trabalho para a fazer entrar em contacto estreito, depois ligar a corrente, derreter o contacto da peça de trabalho sob o efeito do calor de resistência e formar um ponto de soldadura após o arrefecimento.

A soldadura por pontos é principalmente utilizada para a soldadura de peças estampadas de componentes de chapa com uma espessura inferior a 4 mm, especialmente para a soldadura de carroçarias de automóveis, carruagens e fuselagens de aviões.

No entanto, os recipientes com requisitos de vedação não podem ser soldados.

A soldadura por pontos é um tipo de soldadura por resistência, que é principalmente utilizada para soldar a estrutura e o reforço de placas finas.

Durante a soldadura por pontos, a soldadura forma uma junta sobreposta e é pressionada entre os dois eléctrodos.

As suas principais características são as seguintes:

1. Durante a soldadura por pontos, o tempo de aquecimento da área de ligação é muito curto e a velocidade de soldadura é rápida.

2. A soldadura por pontos consome apenas energia eléctrica e não necessita de materiais de enchimento, fluxo, gás, etc.

3. A qualidade da soldadura por pontos é garantida principalmente por máquina de soldadura por pontos.

Operação simples, alta mecanização e automação, e alta produtividade.

4. Baixa intensidade de mão de obra e boas condições de trabalho.

5. Como a soldadura é ligada num curto espaço de tempo, exigindo corrente e pressão elevadas, o controlo do programa do processo é mais complexo, a máquina de soldar tem grande capacitância e o preço do equipamento é mais elevado.

6. É difícil efetuar ensaios não destrutivos nos pontos de soldadura.

Antes da soldadura, a superfície da peça de trabalho deve ser limpa.

O método de limpeza comum é a decapagem, ou seja, a decapagem em ácido sulfúrico com uma concentração de aquecimento de 10%, e depois a limpeza em água quente.

O processo de soldadura específico é o seguinte:

1. Colocar a junta da peça de trabalho entre os eléctrodos superior e inferior do aparelho de soldar por pontos e fixá-la;

2. Energizar para aquecer a superfície de contacto de duas peças de trabalho, fundir localmente e formar pepitas;

3. Manter a pressão após a desativação, para que a pepita possa ser arrefecida e solidificada sob pressão para formar juntas de soldadura;

4. Retirar a pressão e retirar a peça de trabalho.