Porque é que a soldadura de aço-carbono é simultaneamente uma arte e uma ciência? Compreender a soldabilidade dos diferentes aços ao carbono - desde o baixo ao alto teor de carbono - é crucial para garantir juntas fortes e duradouras. Este artigo analisa os desafios específicos e as técnicas necessárias para soldar vários aços-carbono, fornecendo informações importantes sobre como factores como o teor de carbono, as impurezas e as taxas de arrefecimento afectam a qualidade da soldadura. Descubra métodos práticos para melhorar a soldabilidade e obter resultados óptimos.

O aço-carbono, que é composto principalmente por ferro (Fe) com uma pequena quantidade de carbono (C) como elemento de liga, pode ser referido como "aço-carbono". O aço-carbono pode ser classificado de diferentes formas.

Com base no teor de carbono, pode ser classificado como aço de baixo carbono, aço de médio carbono e aço de alto carbono. Com base na qualidade, pode ser classificado como aço-carbono comum, aço-carbono de alta qualidade e aço estrutural de carbono de alta qualidade.

Com base na aplicação, pode ser dividido em aço estrutural e aço para ferramentas. De acordo com os requisitos e aplicações específicos de determinadas indústrias, existem aços especializados disponíveis, como o aço-carbono para recipientes sob pressão, o aço-carbono para caldeiras e o aço-carbono estrutural para a construção naval.

A soldabilidade do aço-carbono é determinada principalmente pelo seu teor de carbono. À medida que o teor de carbono aumenta, a soldabilidade diminui gradualmente. A presença de manganês (Mn) e de silício (Si) no aço-carbono também afecta a soldabilidade, sendo que o aumento do seu teor conduz a uma pior soldabilidade, embora não tão significativamente como o carbono.

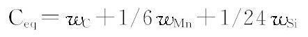

O teor de carbono equivalente, conhecido como carbono equivalente (Ceq), é calculado através da conversão do teor de elementos de liga no aço num teor de carbono equivalente. Serve como um indicador de referência para avaliar a soldabilidade do aço.

Desta forma, o impacto do carbono (C), manganês (Mn) e silício (Si) na soldabilidade pode ser combinado numa fórmula de carbono equivalente (Ceq) adequada para o aço carbono.

À medida que o valor de Ceq aumenta, a sensibilidade à fissuração a frio aumenta, resultando numa fraca soldabilidade. Normalmente, quando o valor de Ceq é inferior a 0,4%, o aço tem pouca tendência para endurecer e apresenta uma boa soldabilidade sem necessidade de pré-aquecimento. Quando o valor Ceq se situa entre 0,4% e 0,6%, o aço tem uma tendência significativa para o endurecimento, conduzindo a uma maior sensibilidade à fissuração a frio e a uma soldabilidade moderada.

Nestes casos, são necessárias medidas adicionais como o pré-aquecimento durante a soldadura. Quando o valor Ceq excede 0,6%, a soldabilidade torna-se muito fraca.

As impurezas (tais como S, P, O, N) e os oligoelementos (tais como Cr, Mo, V, Cu) no aço-carbono têm um impacto significativo na suscetibilidade à fissuração e nas propriedades mecânicas do aço-carbono. juntas soldadas. De facto, a soldabilidade não é apenas determinada pelo teor de elementos de liga, mas também pela taxa de arrefecimento da junta soldada.

Nomeadamente, no caso dos aços de baixo e alto carbono, sob certas condições calor de soldadura a taxa de arrefecimento é mais rápida, levando à formação de martensite na soldadura e na zona afetada pelo calor.

Mais martensite presente, maior será a dureza, resultando numa pior soldabilidade e numa maior tendência para a fissuração. Por conseguinte, o controlo da taxa de arrefecimento durante a soldadura torna-se crucial.

Através do pré-aquecimento, do controlo da temperatura entre camadas, do pós-aquecimento ou da utilização de um elevado aporte térmico de soldadura, a taxa de arrefecimento da junta soldada pode ser reduzida, controlando assim a microestrutura e a dureza e minimizando a possibilidade de fissuração a frio.

Para além dos factores acima mencionados que afectam a soldabilidade do aço-carbono, o estado do tratamento térmico pré-soldadura do material de base também tem um impacto significativo na soldabilidade e não deve ser negligenciado durante a soldadura do aço-carbono.

O aço de baixo carbono, normalmente contendo menos de 0,25% de carbono e quantidades mínimas de manganês (Mn) e silício (Si), apresenta uma excelente soldabilidade devido à sua composição. Este tipo de aço geralmente não forma estruturas severas de endurecimento ou têmpera durante a soldadura, o que o torna altamente adequado para vários processos de união.

As propriedades inerentes ao aço de baixo carbono, incluindo a plasticidade superior e a resistência ao impacto, traduzem-se bem nas suas juntas soldadas. Estas características contribuem para a capacidade do material de suportar deformações e impactos súbitos, tanto no metal de base como nas zonas de soldadura.

Uma das principais vantagens da soldadura de aço de baixo carbono é a simplificação do processo de soldadura. Em condições normais, normalmente não é necessário:

Esta abordagem simplificada reduz significativamente o tempo e os custos de processamento, mantendo a integridade da articulação.

No entanto, é crucial notar que, em determinadas situações, o aço com baixo teor de carbono pode apresentar desafios de soldadura. Estas situações, embora raras, podem ocorrer devido a:

Para garantir uma qualidade de soldadura óptima, é essencial verificar a composição do aço e selecionar processos e parâmetros de soldadura adequados.

A versatilidade do aço de baixo carbono é evidente na vasta gama de métodos de soldadura aplicáveis, cada um capaz de produzir juntas de alta qualidade. As técnicas padrão actuais da indústria incluem:

Cada método oferece vantagens específicas, dependendo da aplicação, da conceção da junta e dos requisitos de produção. Por exemplo, o GMAW com proteção de CO2 é frequentemente preferido pela sua elevada taxa de deposição e adequação à automação, enquanto o GTAW é escolhido pela sua precisão na soldadura de secções finas e passes de raiz.

Em conclusão, embora o aço com baixo teor de carbono seja geralmente o tipo de aço mais soldável, a sensibilização para potenciais problemas e a adesão às melhores práticas garantem juntas soldadas consistentes e de alta qualidade em várias aplicações.

(1) Soldadura por arco metálico protegido

A soldadura por arco com metal blindado (SMAW) é uma técnica versátil e amplamente utilizada para unir componentes de aço de baixo carbono. A pedra angular da seleção de eléctrodos para a soldadura de aço com baixo teor de carbono é o princípio da igualdade de resistência, assegurando que as propriedades mecânicas do metal de soldadura se aproximam ou excedem ligeiramente as do material de base.

A série de eléctrodos E43xx é predominantemente utilizada nesta aplicação devido à sua compatibilidade com as características mecânicas do aço de baixo carbono. O aço com baixo teor de carbono apresenta normalmente uma resistência média à tração de aproximadamente 417,5 MPa, enquanto os eléctrodos da série E43xx produzem metal depositado com uma resistência mínima à tração de 420 MPa. Esta ligeira sobreposição assegura uma integridade robusta da junta sem comprometer o desempenho global da estrutura.

A série E43xx engloba uma gama diversificada de tipos de eléctrodos e marcas comerciais, permitindo aos soldadores ajustar a sua seleção com base em composições específicas de metal de base, configurações de juntas e condições de carga. Factores como a posição de soldadura, a ductilidade necessária e a resistência ao impacto também devem ser considerados durante a seleção do elétrodo.

Para aplicações estruturais críticas ou componentes sujeitos a cenários de carga complexos, recomenda-se vivamente a utilização de eléctrodos com baixo teor de hidrogénio (por exemplo, E7018). Estes eléctrodos minimizam o risco de fissuração induzida pelo hidrogénio, particularmente em secções mais espessas ou em juntas com grandes restrições. A Tabela 5-1 fornece uma orientação abrangente para a seleção de eléctrodos em vários cenários de soldadura.

Ao soldar outros tipos de aço, é imperativo consultar normas específicas do sector, como a JB/T 4709-2007 ou normas nacionais relevantes. Estes recursos oferecem critérios detalhados de seleção de eléctrodos, tendo em conta factores como a composição do aço, requisitos de propriedades mecânicas e condições de serviço.

Para otimizar a qualidade e a eficiência da soldadura, os processos SMAW modernos incorporam frequentemente fontes de energia pulsada, revestimentos de eléctrodos especializados para melhorar a estabilidade do arco e misturas avançadas de gases de proteção. Estas inovações podem aumentar a penetração, reduzir os salpicos e melhorar a estética geral da soldadura, particularmente em aplicações de soldadura fora de posição.

(2) Soldadura por arco metálico a gás (GMAW)

A soldadura por arco metálico a gás (GMAW) com gás de proteção de dióxido de carbono (CO2) ganhou uma popularidade significativa nos últimos anos para a soldadura de aço de baixo carbono, devido à sua versatilidade, eficiência e relação custo-eficácia. Este processo utiliza dois tipos principais de fio de soldadura: fio sólido e fio fluxado, cada um oferecendo vantagens distintas para aplicações específicas.

A seleção do fio de soldadura para o aço de baixo teor de carbono segue o princípio da igualdade de resistência, assegurando que as propriedades mecânicas do metal de soldadura se aproximam ou excedem ligeiramente as do metal de base. Este princípio é crucial para manter a integridade estrutural e é ilustrado na Tabela 5-1, que fornece um guia abrangente para a seleção do fio com base nas propriedades do metal de base.

As opções de fio de soldadura para a soldadura por arco metálico com gás CO2 incluem:

Para obter especificações pormenorizadas e características de desempenho, consulte normas nacionais como a GB/T 8110-1995 "Fios de soldadura de aço-carbono e aço de baixa liga para soldadura com proteção gasosa" ou equivalentes internacionais como a AWS A5.18 para fios sólidos e a AWS A5.20 para fios fluxados.

A qualidade do gás de proteção é fundamental para obter uma qualidade de soldadura óptima. O gás CO2 utilizado na soldadura deve ter uma pureza mínima de 99,5% para evitar a contaminação e garantir a estabilidade adequada do arco. Alguns fabricantes optam por misturas de gases, como o 75% Árgon / 25% CO2, para melhorar ainda mais as características da soldadura e reduzir os salpicos.

Ao implementar o GMAW com proteção de CO2, considere as seguintes melhores práticas:

Seguindo estas directrizes e seleccionando o fio de soldadura adequado, os fabricantes podem obter soldaduras eficientes e de alta qualidade em aço de baixo carbono utilizando a soldadura por arco metálico com gás CO2.

(3) Soldadura por arco submerso (SAW)

A soldadura por arco submerso (SAW) é um processo altamente eficiente e versátil amplamente utilizado para unir aço de baixo carbono, particularmente em aplicações de chapas médias a espessas. Este método é excelente na produção de soldaduras de alta qualidade com penetração profunda e excelentes propriedades mecânicas. Para a soldadura SAW de aço com baixo teor de carbono, são frequentemente seleccionados arames sólidos como o H08A ou o H08MnA, devido à sua composição química consistente e capacidade de alimentação superior.

Estes arames são normalmente combinados com fluxos com alto teor de manganês, alto teor de silício e baixo teor de flúor, como HJ430, HJ431 ou HJ433. Esta combinação optimiza a estabilidade do arco, melhora a destacabilidade da escória e promove a formação de microestruturas de metal de solda de grão fino. O elevado teor de manganês no fluxo compensa a perda de manganês durante a soldadura, enquanto o silício melhora a desoxidação e as propriedades mecânicas. O baixo teor de fluoreto minimiza o risco de fissuração induzida por hidrogénio e reduz as emissões de fumos nocivos.

A indústria está a assistir a uma tendência crescente para a utilização de fluxos sinterizados, que oferecem um maior controlo sobre a composição química e as características de soldadura. Alguns fluxos sinterizados avançados incorporam pó de ferro, permitindo uma técnica revolucionária conhecida como soldadura unilateral com formação de dupla face. Esta abordagem inovadora utiliza materiais de suporte especialmente concebidos, resultando em soldaduras esteticamente agradáveis que parecem soldadas de ambos os lados. Esta técnica não só melhora o aspeto visual, como também melhora significativamente a eficiência da soldadura, reduzindo a necessidade de reposicionamento ou de passagens múltiplas.

Para uma visão abrangente dos materiais de soldadura normalmente utilizados na soldadura por arco submerso de aço de baixo carbono, incluindo combinações de arame-fluxo e suas aplicações específicas, consulte a Tabela 5-1 abaixo. Esta tabela fornece uma orientação valiosa para selecionar os consumíveis de soldadura ideais com base em factores como a espessura da chapa, o desenho da junta e as propriedades mecânicas desejadas.

(4) Soldadura manual com gás inerte de tungsténio (TIG)

Em aplicações estruturais críticas, particularmente na soldadura de juntas de topo de tubos de aço de baixo carbono, é fundamental obter estruturas de soldadura com penetração total. Muitas instalações industriais empregam a soldadura TIG manual para o passe de raiz, seguida de uma combinação de soldadura por arco de metal blindado (SMAW) e soldadura TIG para enchimento e remate. Em alternativa, algumas operações dependem exclusivamente da soldadura TIG manual ao longo de todo o processo, garantindo um controlo preciso e resultados de alta qualidade.

Ao realizar a soldadura TIG em aço de baixo carbono, é imperativo utilizar um fio de enchimento de soldadura dedicado para minimizar as variações da composição química e garantir propriedades mecânicas consistentes na soldadura. Para aços como o 20, 20g e 20R, o material de enchimento H08Mn2SiA é geralmente adequado, oferecendo um equilíbrio ótimo entre resistência e ductilidade. O gás de proteção utilizado na soldadura TIG, normalmente o árgon (Ar), deve manter uma pureza mínima de 99,99% para evitar a contaminação e garantir a integridade da soldadura.

Embora a soldadura TIG seja altamente eficaz para aplicações de aço de baixo carbono, podem ser utilizados vários outros métodos de soldadura com base nos requisitos específicos do projeto:

No fabrico de caldeiras e recipientes sob pressão, é utilizada uma vasta gama de técnicas de soldadura e respectivas combinações. A seleção destes métodos baseia-se em factores como a espessura do material, a configuração da junta, a acessibilidade, o volume de produção e os requisitos específicos do código. Algumas técnicas avançadas incluem:

A escolha do método de soldadura é fundamental para garantir a integridade estrutural, cumprir as normas regulamentares e otimizar a eficiência da produção no fabrico de caldeiras e recipientes sob pressão.

Tabela 5-1: Exemplos de materiais de soldadura normalmente utilizados para soldar aço de baixo carbono

| Grau de aço. | O modelo (marca) do elétrodo de soldadura utilizado para a soldadura por arco. | Fio de soldadura para CO2 soldadura com proteção gasosa. | Fluxos para soldadura por arco submerso /Arame de soldadura | ||

| Estrutura geral. | Estrutura importante ou complexa. | Fio de soldadura de núcleo sólido. | Fio de soldadura fluxado. | ||

| Q235A Q235B Q235C | E4303 (J422) | E315(J427) E4316(J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315(J427) E4316 (J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315(J427) E4316(J426) | ER50-3 | EF01-5020 | HJ401-H08A(HJ431) /H08MnA ou H08MnSi |

(1) Preparação da pré-soldadura

A preparação da pré-soldadura inclui os seguintes aspectos:

1) Preparação da ranhura.

A preparação da ranhura deve ser efectuada utilizando métodos de trabalho a frio, mas também podem ser utilizados métodos de trabalho a quente. O ranhura de soldadura deve ser mantida plana, sem quaisquer defeitos, como fissuras, delaminação ou inclusão de escória.

As dimensões devem estar em conformidade com os desenhos ou as especificações do processo de soldadura. A superfície e ambos os lados da ranhura (10 mm para soldadura por arco com elétrodo de soldadura, 20 mm para soldadura por arco submerso) devem ser cuidadosamente limpos de água, ferrugem, óleo, escória e outras impurezas nocivas.

2) Os eléctrodos de soldadura e o fluxo devem ser secos e mantidos quentes de acordo com os regulamentos. O fio de soldadura tem de ser limpo de óleo, ferrugem e outras impurezas.

3) Pré-aquecimento

Em geral, a baixa soldadura de aço-carbono não requer medidas especiais de processamento. No entanto, em condições de inverno frio, o junta de soldadura arrefece rapidamente, aumentando a tendência para a formação de fissuras. Isto é especialmente verdadeiro para estruturas rígidas com grandes espessura de soldadura.

Para evitar a formação de fissuras, pré-aquecimento antes da soldaduraA manutenção da temperatura da camada intermédia durante a soldadura e as medidas de pós-aquecimento podem ser tomadas. A temperatura de pré-aquecimento pode ser determinada com base em resultados de ensaios e normas relevantes. A temperatura de pré-aquecimento pode variar para diferentes produtos, conforme indicado no Quadro 5-2 e no Quadro 5-3.

Tabela 5-2: Temperatura de pré-aquecimento para estruturas rígidas comuns de aço com baixo teor de carbono

| Grau de aço | Espessura do material (mm). | Temperatura de pré-aquecimento (°C). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25, 20g,22g, 20R | ≈40 | >50 |

| >60 | >100 |

Tabela 5-3: Temperatura de pré-aquecimento para baixo teor de carbono Soldadura de aço em ambiente de baixa temperatura

| Temperatura ambiente (°C) | Espessura do componente soldado (mm) | Temperatura de pré-aquecimento (°C). | |

| Vigas, colunas e andaimes. | Condutas e contentores. | ||

| Inferior a -30°C | <30 | <16 | 100~150 |

| Inferior a -20°C | 17~30 | ||

| Inferior a -10°C | 35~50 | 31~40 | |

| Inferior a 0°C | 51~70 | 51~50 | |

4) Posicionamento da soldadura

A soldadura de posicionamento refere-se à soldadura efectuada para montar e fixar as posições de várias peças no componente soldado. A soldadura resultante é designada por soldadura de posicionamento. Para a soldadura de posicionamento, deve ser utilizado o mesmo material de soldadura que o cordão soldado e deve ser aplicado o mesmo processo de soldadura.

A soldadura de posicionamento deve estar livre de fissuras, caso contrário, deve ser removida e soldada de novo. As extremidades da soldadura de posicionamento que se fundem com a soldadura permanente devem ser fáceis de fazer um arco. Se existirem porosidades ou inclusões de escórias, estas devem ser removidas.

(2) Requisitos de soldadura

Os requisitos de soldadura são os seguintes:

1) Os soldadores devem efetuar a soldadura de acordo com os requisitos dos desenhos, documentos de processo e normas técnicas.

2) A abertura do arco deve ser efectuada na placa de suporte ou dentro da ranhura, sendo proibida a abertura do arco em áreas que não sejam de soldadura. Ao extinguir o arco, a cratera deve ser preenchida.

3) A temperatura da camada intermédia deve ser controlada dentro do intervalo especificado durante o processo de soldadura. Quando a peça de trabalho é pré-aquecida, a temperatura da camada intermédia não deve ser inferior à temperatura de pré-aquecimento.

4) Cada soldadura deve ser concluída numa operação contínua e as interrupções devem ser evitadas tanto quanto possível.

5) A forma, as dimensões e os requisitos de aparência da superfície de soldadura devem cumprir as normas relevantes.

6) A superfície da soldadura deve estar isenta de fissuras, porosidade, crateras e inclusões visíveis de escória. A escória na soldadura e os salpicos em ambos os lados devem ser removidos. A transição entre a soldadura e o material de base deve ser suave. O rebaixo na superfície da soldadura não deve exceder os requisitos das normas relevantes.

O aço de médio carbono, com um teor de carbono que varia entre 0,30% e 0,60%, apresenta características de soldabilidade variáveis. Na extremidade inferior desta gama (wC ≈ 0,30%) e com um teor moderado de manganês, o aço demonstra uma boa soldabilidade. No entanto, a soldabilidade deteriora-se progressivamente à medida que o teor de carbono aumenta.

Para os aços com um teor de carbono próximo de 0,50%, a utilização de processos de soldadura de aço com baixo teor de carbono pode levar à formação de estruturas martensíticas frágeis na zona afetada pelo calor (ZTA), aumentando significativamente o risco de fissuração. Esta suscetibilidade estende-se ao próprio metal de solda se os parâmetros de soldadura e a seleção do material de adição não forem cuidadosamente controlados. Durante a soldadura, ocorre uma diluição substancial do metal de base, elevando os níveis de impureza e aumentando a probabilidade de fissuração por solidificação (a quente), particularmente quando o teor de enxofre não é rigorosamente regulado. Estas fissuras a quente são mais prevalecentes na região da cratera de soldadura.

A propensão para defeitos de soldadura em aços de médio carbono não se limita à fissuração. À medida que o teor de carbono aumenta, o aço torna-se cada vez mais suscetível à formação de porosidade, necessitando de um controlo rigoroso dos parâmetros de soldadura e da pureza do gás de proteção.

Os aços de médio carbono encontram aplicações tanto em componentes estruturais de alta resistência como em peças e ferramentas mecânicas resistentes ao desgaste. Quando utilizados em componentes mecânicos, o objetivo é frequentemente obter uma dureza e resistência ao desgaste ideais, em vez de maximizar a resistência. Em ambos os casos, as propriedades desejadas são normalmente alcançadas através de processos de tratamento térmico cuidadosamente concebidos.

A soldadura de componentes tratados termicamente apresenta desafios únicos. Devem ser implementadas medidas preventivas para mitigar a formação de fissuras, tais como pré-aquecimento, temperaturas de interpasse controladas e seleção adequada dos consumíveis de soldadura. É crucial reconhecer que a entrada de calor da soldadura pode levar ao amolecimento localizado na ZTA, comprometendo potencialmente o desempenho do componente. Para restaurar as propriedades mecânicas da ZTA e garantir um desempenho uniforme em toda a junta soldada, o tratamento térmico pós-soldagem (PWHT) é frequentemente necessário.

A soldadura bem sucedida de aços de médio carbono requer uma abordagem abrangente, incluindo:

Ao gerir cuidadosamente estes factores, é possível produzir soldaduras de alta qualidade em aços de médio carbono que mantêm as propriedades mecânicas desejadas e a integridade estrutural do componente.

(1) Soldadura por arco com metal blindado (SMAW) para aço de carbono médio

A soldadura por arco metálico protegido (SMAW) é o método de soldadura predominante para o aço de médio carbono, apesar da sua fraca soldabilidade inerente. Este tipo de aço, utilizado principalmente no fabrico de peças mecânicas, requer técnicas de soldadura específicas para garantir a integridade e o desempenho das juntas.

A seleção de eléctrodos é crucial em SMAW para aço de carbono médio. Quando a resistência do metal de solda deve corresponder ao metal de base, os eléctrodos de grau equivalente são essenciais. No entanto, podem ser utilizados eléctrodos de menor resistência quando não é necessária uma correspondência total de resistência, oferecendo flexibilidade na conceção da soldadura e reduzindo potencialmente os custos.

Os eléctrodos com baixo teor de hidrogénio são altamente recomendados para aplicações SMAW em aço de médio carbono devido às suas propriedades superiores:

Estas características melhoram significativamente a qualidade da soldadura e reduzem o risco de defeitos em juntas de aço de carbono médio.

Em cenários específicos, podem ser utilizados eléctrodos do tipo titânio-ferro ou titânio-cálcio. No entanto, a sua utilização exige controlos rigorosos do processo:

Para aplicações especializadas, os eléctrodos de aço inoxidável austenítico com crómio-níquel oferecem vantagens únicas na soldadura de aço de carbono médio:

A seleção dos eléctrodos adequados (exemplos apresentados na Tabela 5-4) deve basear-se na aplicação específica, nos requisitos de propriedades mecânicas e nas condições de soldadura. Factores como a conceção da junta, a espessura da chapa e o ambiente de serviço também devem ser considerados para otimizar o processo de soldadura e garantir a longevidade e a fiabilidade da estrutura soldada.

Tabela 5-4: Exemplos de eléctrodos de aço de carbono médio

| Grau de aço | Eléctrodos de soldadura | ||

| Componentes que requerem igual resistência. | Componentes que não requerem igual resistência | Em situações especiais. | |

| 35,ZG270-500 | 506,J507,J556,J557 | J422, J423, J425,J427 | A102, A302, A307, A402, A07 |

| 45, ZG310-570 | J556,J557, J606, J607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606,J607 | ||

(2) Outros métodos de soldadura

Podem ser utilizadas várias técnicas de soldadura para o aço de carbono médio, sendo a seleção determinada principalmente pelas especificações do projeto, pelas propriedades do material e pelos requisitos do projeto. A soldadura por arco metálico a gás (GMAW), vulgarmente conhecida como soldadura com proteção de gás CO2, é uma opção versátil que oferece uma elevada produtividade e uma excelente qualidade de soldadura.

Ao utilizar a soldadura com proteção de gás CO2 para aço de médio carbono, a escolha do metal de adição é crucial. Os fios de aço das classes 30 e 35 são frequentemente utilizados, sendo as ligas específicas, como H08Mn2SiA, H04Mn2SiTiA e H04MnSiAlTiA, escolhas populares. Estes fios são concebidos para proporcionar propriedades mecânicas óptimas e compatibilidade de composição química com aços de médio carbono.

A seleção do fio de soldadura adequado deve basear-se em vários factores:

É essencial consultar especialistas em soldadura, recomendações dos fabricantes e códigos de soldadura relevantes (por exemplo, AWS D1.1 para aço estrutural) ao selecionar o fio de soldadura ideal. Além disso, a realização de testes de qualificação do procedimento de soldadura pode ajudar a validar o fio escolhido e os parâmetros de soldadura para a aplicação específica.

(1) Preparação da pré-soldadura

Os seguintes preparativos são essenciais para garantir resultados de soldadura de alta qualidade:

1) Condicionamento dos eléctrodos: Os eléctrodos de soldadura devem ser devidamente secos e mantidos à temperatura especificada antes de serem utilizados. Este processo, conhecido como condicionamento do elétrodo, remove a humidade e evita a fragilização por hidrogénio na soldadura.

2) Preparação da superfície: Limpar cuidadosamente a área de soldadura para remover todos os defeitos, ferrugem, óleo, humidade e outros contaminantes. Para a soldadura por pontos, assegure as dimensões adequadas do cordão de soldadura para manter a integridade da junta. A preparação adequada da superfície é essencial para obter ligações metalúrgicas fortes e minimizar os defeitos de soldadura.

3) Gestão térmica:

a) Pré-aquecimento: Para os aços de médio carbono, o pré-aquecimento é normalmente necessário. Este processo reduz a taxa de arrefecimento na soldadura e na zona afetada pelo calor (ZTA), evitando a formação de martensite, melhorando a ductilidade da junta e minimizando as tensões residuais.

b) Controlo da temperatura do interpasse: Durante a soldadura multipasses, manter a temperatura interpasses igual ou superior à temperatura de pré-aquecimento inicial. Isto assegura condições térmicas consistentes durante todo o processo de soldadura.

A temperatura de pré-aquecimento é determinada por vários factores:

Como orientação geral:

A temperatura de pré-aquecimento deve ser aumentada à medida que o carbono equivalente aumenta, a espessura da junta aumenta ou quando se utilizam eléctrodos com maior potencial de hidrogénio. Consulte sempre os procedimentos e normas de soldadura específicos do material para obter requisitos precisos de pré-aquecimento.

(2) Requisitos de soldadura

Ao soldar aço de carbono médio, é crucial empregar técnicas específicas para garantir a integridade ideal da junta e as propriedades mecânicas. A abordagem recomendada envolve a utilização de um cordão de soldadura estreito e o modo de transferência de curto-circuito na soldadura por arco de metal a gás (GMAW) ou no método de soldadura por arco curto. Para soldaduras multicamadas, é essencial um processo estratégico de estratificação.

As camadas iniciais devem ser depositadas utilizando eléctrodos de pequeno diâmetro (tipicamente 0,8-1,0 mm) e baixa corrente de soldadura (cerca de 100-150 A) para minimizar a entrada de calor e reduzir a profundidade de fusão no metal de base, assegurando simultaneamente uma penetração total. Esta técnica ajuda a controlar a zona afetada pelo calor (ZTA) e reduz o risco de fissuração induzida pelo hidrogénio.

Para camadas intermédias, pode ser aplicada uma energia de fio mais elevada para aumentar as taxas de deposição e melhorar a eficiência. Isto pode implicar o aumento da corrente para 180-250 A, dependendo da espessura do material e da configuração da junta. No entanto, deve ter-se o cuidado de manter uma temperatura interpasses adequada, normalmente entre 150-200°C, para evitar a acumulação excessiva de calor.

O passe final ou os múltiplos passes devem atingir a fusão completa com o metal de solda previamente depositado. Esta prática tem um duplo objetivo: assegura a integridade estrutural e actua como um tratamento de têmpera in situ para a zona afetada pelo calor da soldadura original, particularmente no metal de base adjacente à linha de fusão.

Este efeito de têmpera é crucial, uma vez que ajuda a reduzir a dureza e a fragilidade na ZTA, promovendo a transformação da martensite frágil em martensite temperada mais dúctil ou bainite. Consequentemente, este processo diminui significativamente a suscetibilidade à fissuração a frio e melhora a tenacidade global da junta soldada antes de qualquer tratamento térmico pós-soldadura (PWHT).

Para melhorar ainda mais a qualidade da soldadura, considere a implementação de um pré-aquecimento (normalmente 150-250°C para aços de médio carbono) e o controlo das taxas de arrefecimento através de uma gestão adequada da temperatura de interpasse. Estas práticas, combinadas com a técnica de estratificação descrita, criam um procedimento de soldadura robusto que minimiza as tensões residuais e optimiza as propriedades mecânicas das soldaduras de aço de médio carbono.

(3) Tratamento térmico pós-soldadura

O tratamento térmico pós-soldadura (PWHT) é um processo crítico no fabrico de soldaduras, particularmente para aços de alta resistência e estruturas complexas. O tratamento térmico de alívio de tensões é preferencialmente realizado imediatamente após a soldadura, especialmente para componentes de secção espessa, estruturas rígidas e conjuntos sujeitos a condições de funcionamento severas, tais como cargas dinâmicas ou de impacto. A gama de temperaturas ideal para o tratamento térmico de alívio de tensões situa-se normalmente entre 600°C e 650°C (1112°F e 1202°F), dependendo a temperatura específica da composição do material e dos parâmetros de soldadura.

Se o alívio imediato da tensão não for viável devido a restrições operacionais, o pós-aquecimento deve ainda ser realizado para facilitar a difusão do hidrogénio do metal de solda e da zona afetada pelo calor (ZAC). Este processo, conhecido como "bake-out" de hidrogénio, ajuda a mitigar o risco de fissuração induzida por hidrogénio (HIC). A temperatura de pós-aquecimento para a remoção do hidrogénio pode ser diferente da temperatura de pré-aquecimento e deve ser determinada com base em factores como a espessura do material, o teor de hidrogénio e as condições ambientais. Normalmente, as temperaturas entre 200°C e 400°C (392°F e 752°F) são eficazes para a difusão do hidrogénio na maioria dos aços.

A duração do isolamento pós-aquecimento é crucial para o alívio eficaz das tensões e a remoção do hidrogénio. Uma diretriz geral é manter a temperatura de pós-aquecimento durante aproximadamente 1 hora por cada 10 mm (0,4 polegadas) de espessura do material. No entanto, esta duração pode necessitar de ajustes com base na liga específica, no processo de soldadura e na configuração da junta. Para geometrias complexas ou soldaduras com vários passes, podem ser necessários tempos de espera mais longos ou processos de arrefecimento escalonados para garantir uma distribuição uniforme da temperatura e um alívio ótimo das tensões em toda a estrutura soldada.

É importante notar que a taxa de arrefecimento após o PWHT deve ser cuidadosamente controlada, normalmente não excedendo 150°C (302°F) por hora para secções espessas, para evitar a formação de novas tensões residuais. Além disso, a documentação adequada do processo PWHT, incluindo perfis de tempo-temperatura, é essencial para garantir a qualidade e a conformidade com as normas da indústria, como a ASME BPVC Secção IX ou a AWS D1.1.

O aço com elevado teor de carbono, definido como aço com um teor de carbono (wC) superior a 0,6%, engloba o aço estrutural com elevado teor de carbono, o aço fundido com elevado teor de carbono e o aço-ferramenta com elevado teor de carbono. O elevado teor de carbono, em comparação com o aço de médio carbono, aumenta significativamente a propensão para a formação de martensite de alto carbono dura e quebradiça durante os processos de soldadura.

Esta caraterística resulta numa maior suscetibilidade à fissuração por têmpera e à sensibilidade global à fissuração, comprometendo seriamente a soldabilidade. Consequentemente, o aço com elevado teor de carbono raramente é utilizado em estruturas soldadas. Em vez disso, as suas principais aplicações são em componentes que requerem elevada dureza ou resistência ao desgaste, ferramentas especializadas e determinadas aplicações de fundição.

Comummente designados por aço ferramenta ou aço fundido, estes materiais são predominantemente soldados para fins de reparação e não de fabrico. Para obter a elevada dureza e a resistência ao desgaste desejadas, os componentes de aço com elevado teor de carbono são normalmente submetidos a processos de tratamento térmico, nomeadamente têmpera e revenido.

Para reduzir os riscos de fissuração durante a soldadura, é frequentemente utilizada uma abordagem de tratamento térmico em duas fases:

Ao soldar aço com elevado teor de carbono, são necessárias precauções adicionais:

Ao aderir a estes procedimentos de soldadura especializados e protocolos de tratamento térmico, os desafios inerentes à soldadura de aço com elevado teor de carbono podem ser geridos de forma eficaz, permitindo operações de reparação bem sucedidas e mantendo as propriedades mecânicas desejáveis do material.

O aço com elevado teor de carbono, caracterizado pela sua fraca soldabilidade, é utilizado principalmente em aplicações que exigem elevada dureza ou resistência ao desgaste, tais como peças, componentes e ferramentas especializadas. A técnica de soldadura mais comum para o aço com elevado teor de carbono é a soldadura por arco metálico blindado (SMAW), utilizando eléctrodos de soldadura específicos.

A seleção dos materiais de soldadura depende de vários factores, incluindo o teor de carbono do aço, a conceção da peça de trabalho e os requisitos operacionais. É importante notar que obter propriedades de junta de soldadura idênticas às do material de base é um desafio. Os aços com elevado teor de carbono apresentam normalmente resistências à tração superiores a 675 MPa.

Ao selecionar os materiais de soldadura, as especificações de conceção do produto desempenham um papel crucial. Para aplicações que exigem elevada resistência, são normalmente utilizados eléctrodos como o E7015-D2 (J707) ou o E6015-D2 (J607). Estes eléctrodos oferecem um bom equilíbrio entre resistência e soldabilidade para aços com elevado teor de carbono.

Em cenários em que a elevada resistência não é uma preocupação principal, podem ser utilizados eléctrodos E5016 (J506) ou E5015 (J507). Em alternativa, podem ser seleccionados eléctrodos de aço de baixa liga ou metais de adição com graus de resistência comparáveis. Independentemente da escolha específica, todos os materiais de soldadura devem ser do tipo com baixo teor de hidrogénio para minimizar o risco de fissuração induzida por hidrogénio, um problema comum na soldadura de aço com elevado teor de carbono.

Para aplicações especializadas ou quando se trata de condições de soldadura particularmente difíceis, podem ser utilizados eléctrodos de aço inoxidável austenítico com crómio-níquel. Estes incluem graus como o E308-16 (A102), E308-15 (A107), E309-16 (A302) e E309-15 (A307). Embora o pré-aquecimento não seja geralmente necessário quando se utilizam estes eléctrodos, é recomendado para materiais com elevada rigidez para reduzir o risco de fissuração e melhorar a qualidade geral da soldadura.

O processo de soldadura de aço com elevado teor de carbono envolve frequentemente considerações adicionais, tais como taxas de arrefecimento controladas e tratamento térmico pós-soldadura para gerir as tensões residuais e manter as propriedades mecânicas desejadas. O armazenamento e o manuseamento adequados dos eléctrodos são também essenciais para garantir um baixo teor de hidrogénio e um desempenho de soldadura ótimo.

(1) Preparação da pré-soldadura:

Os seguintes preparativos são cruciais antes de soldar aço com elevado teor de carbono:

1) O recozimento do aço com elevado teor de carbono é essencial antes da soldadura para reduzir as tensões internas e melhorar a soldabilidade.

2) Quando se utilizam eléctrodos de aço estrutural, o pré-aquecimento é obrigatório. A gama de temperaturas de pré-aquecimento recomendada é de 250-350°C. Mantenha esta temperatura como a temperatura de interpasse durante todo o processo de soldadura para evitar o choque térmico e reduzir o risco de fissuração.

3) O acondicionamento adequado dos eléctrodos é fundamental. Secar os eléctrodos de acordo com as especificações do fabricante e armazená-los num ambiente com temperatura controlada (caixa ou tubo de preservação de calor) para evitar a absorção de humidade, que pode levar à fragilização por hidrogénio.

4) Limpar cuidadosamente a superfície da peça de trabalho, assegurando que está livre de humidade, óleo, ferrugem, incrustações ou outros contaminantes. Este passo é crucial para obter soldaduras de alta qualidade e evitar defeitos.

(2) Requisitos de soldadura:

Aplicar as seguintes medidas durante o processo de soldadura:

1) Adotar técnicas especializadas semelhantes às utilizadas para o aço de médio carbono:

2) Utilizar o método de pré-pilotagem: depositar uma fina camada de metal de solda na ranhura antes de proceder aos passes de soldadura principais. Esta técnica ajuda a controlar a taxa de arrefecimento e reduz o risco de fissuração.

3) Para as soldaduras de elevada rigidez e de secção espessa, aplicar técnicas de redução das tensões:

(3) Tratamento térmico pós-soldadura:

Imediatamente após a soldadura, submeter a peça de trabalho a um tratamento térmico de alívio de tensões:

Nota: Os parâmetros específicos para o pré-aquecimento, a soldadura e o tratamento térmico pós-soldadura podem ter de ser ajustados com base na composição exacta do aço de alto carbono, na espessura da peça de trabalho e na aplicação específica da soldadura. Consulte sempre os códigos e normas de soldadura relevantes para obter requisitos precisos.

(1) Exemplo de soldadura de aço com baixo teor de carbono utilizando soldadura por arco metálico protegido

Numa empresa de fabrico de maquinaria química, um condensador para a produção de dióxido de enxofre foi fabricado utilizando aço carbono 20R com uma espessura de chapa de 8 mm. O cordão de soldadura longitudinal do corpo cilíndrico era uma junta de topo com uma ranhura em forma de V, e o processo de soldadura utilizado foi a soldadura por arco metálico protegido. Consultar a Tabela 5-5 para o procedimento de soldadura.

Tabela 5-5: Cartão de processo de soldadura para junta de soldadura por arco elétrico

| Cartão de processo de soldadura para soldadura de juntas | Número: | ||

| Material de base: | Material de base: | 20R | 20R |

| Espessura do material de base: | 8 mm | 8 mm | |

| Posição de soldadura: | Soldadura plana | ||

| Técnica de soldadura: | Cordão de soldadura reto | ||

| Temperatura de pré-aquecimento: | Temperatura ambiente | ||

| Temperatura interpasse | 150℃ | ||

| Sequência de soldadura | |||

| 1 | Verificar as dimensões das ranhuras e a qualidade da superfície. | ||

| 2 | Limpe a ranhura e remova qualquer óleo ou sujidade perto dela. | ||

| 3 | Efetuar a soldadura por pontos a partir do exterior, utilizando a técnica de soldadura da primeira camada, com um comprimento de 30-50 mm. | ||

| 4 | Soldar as camadas interiores, da 1ª à 3ª. | ||

| 5 | Utilizar um goivagem a ar por arco de carbono para limpar a raiz a partir do exterior e, em seguida, lixar com uma mó. | ||

| 6 | Soldar a camada exterior. | ||

| 7 | Limpar os salpicos após a soldadura. | ||

| 8 | Efetuar uma inspeção visual. | ||

| 9 | Efetuar ensaios não destrutivos. | ||

Parâmetros de especificação de soldadura

| Número de passes | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Tipo de corrente e polaridade | Corrente de soldadura/A | Tensão de arco/V | Velocidade de soldadura (mm/comprimento) | Observações |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Soldadura manual TIG para o fecho do fundo e soldadura por arco com elétrodo para o enchimento e a soldadura da tampa do exemplo de aço de baixo carbono

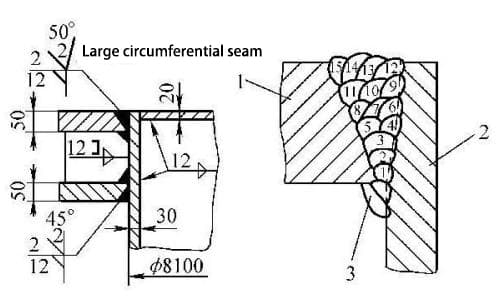

Utilizando o mesmo equipamento acima mencionado, a costura de fecho do corpo do cilindro, com um diâmetro de apenas ϕ616mm, requer uma junta totalmente penetrada.

A fábrica adoptou a soldadura TIG para o fecho inferior e a soldadura por arco com elétrodo para o enchimento e a cobertura, como mostra o processo de soldadura na Tabela 5-6.

| Cartão de processo de soldadura de juntas | Número | ||||

| Material de base: | Material de base: | 20R | 20R | ||

| Espessura do material de base: | 8 mm | 8 mm | |||

| Posição de soldadura: | Soldadura plana | ||||

| Técnica de soldadura: | Cordão de soldadura reto | ||||

| Temperatura de pré-aquecimento: | Temperatura ambiente | ||||

| Temperatura interpasse: | ≤150℃ | ||||

| Diâmetro do bocal | 16 mm | Gás de proteção | Ar | ||

| Diâmetro do elétrodo de tungsténio | 2,5 mm | FrenteLado de trás | Frente | 8~10 | |

| Verso | |||||

| Sequência de soldadura | |

| 1 | Verificar as dimensões das ranhuras e a qualidade da superfície. |

| 2 | Limpe a ranhura e remova qualquer óleo ou sujidade perto dela. |

| 3 | Efetuar a soldadura por pontos a partir do exterior, utilizando a técnica de soldadura da primeira camada, com um comprimento de 10-15 mm. |

| 4 | Soldar o 1º e 2º passes utilizando um bocal de 20mm, e mudar para um bocal de 25mm para os restantes passes. Para evitar a rutura laminar na chapa lateral, o fio não deve oscilar durante a soldadura dos 4º, 6º, 9º e 12º passes, e deve estar inclinado em direção à chapa lateral. A espessura de cada passe deve ser controlada dentro de 5 mm. |

| 5 | Limpar os salpicos após a soldadura. |

| 6 | Efetuar uma inspeção visual. |

| 7 | Efetuar ensaios não destrutivos. |

Parâmetros de especificação de soldadura

| Canal de camadas | método de soldadura | Grau do material de soldadura | Especificações dos materiais de soldadura | Tipo e polaridade da corrente | Corrente de soldadura/A | Tensão de arco/V | Velocidade de soldadura/[mm/min (peça)] |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

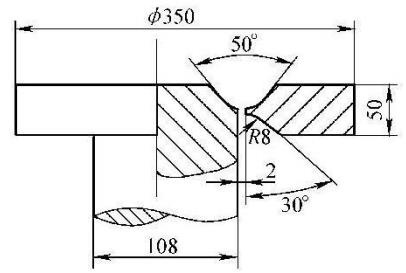

(3) Exemplo de soldadura com proteção de gás CO2 de aço de baixo carbono: Existe uma cobertura de suporte para uma turbina de água, feita de aço Q235, utilizando soldadura com proteção de gás CO2. O fio de soldadura utilizado é o ER49-1 (H08Mn2SiA), com um diâmetro de 1,6 mm. O processo de soldadura é descrito na Tabela 5-7.

Tabela 5-7 Cartão de processo de soldadura para junta de soldadura com proteção de gás dióxido de carbono

| Cartão de processo de soldadura de juntas | Número: | |||

| Material de base material | Q235 | Q235 | |

| Espessura do material de base | 30 mm | 50mm | ||

| Posição de soldadura | Soldadura plana | |||

| Tecnologia de soldadura | Cordão de soldadura reto | |||

| Temperatura de pré-aquecimento | Temperatura ambiente | |||

| Temperatura da camada intermédia | ≤ 150 ℃ | |||

| Diâmetro do bocal | Φ20mm Φ25mm | Gás de proteção | CO2 | |

| Caudal de gás L/ Min | Frente | 20-25 | ||

| Voltar | ||||

| Sequência de soldadura | |

| 1 | Inspecionar as dimensões da ranhura e a qualidade da superfície. |

| 2 | Limpe a ranhura e quaisquer manchas de sujidade ou óleo à sua volta. |

| 3 | Efetuar a soldadura por pontos a partir do exterior, utilizando o processo de soldadura de primeira camada, com um comprimento de 10-15 mm. |

| 4 | Para o primeiro e segundo passes, utilizar um bocal de 20 mm, e para os restantes passes, mudar para um bocal mais pequeno de 25 mm. Para evitar o rasgo em forma de camada na placa lateral, o fio de soldadura não deve ser oscilado durante a soldadura dos passes 4, 6, 9 e 12, e deve ser inclinado em direção à placa lateral. A espessura de cada passe de soldadura deve ser controlada dentro de 5 mm. |

| 5 | Limpar eventuais salpicos após a soldadura. |

| 6 | Efetuar uma inspeção visual. |

| 7 | Efetuar ensaios não destrutivos. |

Parâmetros de especificação de soldadura

| Canal de camadas | método de soldadura | Grau do material de soldadura | Especificações dos materiais de soldadura | Corrente de soldadura/A | Tensão de arco/V | Caudal de gás (L/min) | Frequência de oscilação/(r/min) | Balanço/mm |

| 1, 2 | Soldadura com proteção gasosa CO2 | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | Idem | Idem | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| o resto | Idem | Idem | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) Exemplo de soldadura de aço de carbono médio utilizando soldadura por arco elétrico

Soldar o veio de aço 35# à flange num determinado estaleiro. Consultar o processo de soldadura na Tabela 5-8.

| Cartão de processo de soldadura de juntas | Número | |||

Esboço da articulação:  | Material de base: | 35 | 35 | |

| Espessura do material de base: | 50mm | 50mm | ||

| Posição de soldadura: | Soldadura vertical | |||

| Técnica de soldadura: | Cordão de soldadura reto | |||

| Temperatura de pré-aquecimento: | 150~200℃ | |||

| Temperatura interpasse: | 150~200℃ | |||

| Sequência de soldadura e pontos-chave: | |

| 1 | Inspecionar o tamanho e a qualidade da superfície da ranhura. |

| 2 | Remover o óleo e outras sujidades da ranhura e das suas imediações. |

| 3 | Efetuar a soldadura posicional, com um comprimento de 50 mm. |

| 4 | Colocar o veio montado na posição horizontal para soldar e aplicar a soldadura na posição de soldadura vertical para facilitar a remoção da escória. |

| 5 | Dividir a soldadura em 6 ou 4 secções ao longo da circunferência, utilizando um método de soldadura por saltos para evitar deformações. |

| 6 | Ao soldar a primeira camada, a velocidade de deslocação deve ser lenta para evitar o desbaste e a quebra fácil da soldadura. |

| 7 | Ao extinguir o arco, encher o poço do arco para evitar fissuras. |

| 8 | Antes de soldar a parte de trás, utilizar um disco de esmeril angular para esmerilar a raiz da soldadura e soldar após uma limpeza completa. |

| 9 | Efetuar a inspeção pós-soldadura de acordo com os requisitos. |

Parâmetros de especificação de soldadura

| Número de passes | Método de soldadura | Grau do material de soldadura | Especificação do material de soldadura | Corrente de soldadura/A | Tensão de arco/V | Caudal de gás/(L/min) | Frequência de oscilação/(r/min) | Observações |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| Outros | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Exemplo de aço-carbono reparação de peças mecânicas por soldadura por arco metálico blindado

Foi encontrada uma fissura na haste do pistão (diâmetro de 280 mm) de um martelo pneumático numa determinada fábrica. Foi utilizada a soldadura por arco de metal blindado para a reparação.

Primeiro, um sulco em forma de U foi feito na rachadura e a rachadura foi completamente limpa. A temperatura de pré-aquecimento da área de soldagem foi aumentada para 150 ℃, e o eletrodo de soldagem J507 com um diâmetro de φ3,2 mm foi usado para soldagem, com uma corrente de soldagem de 100-120A.

Para evitar a deformação, foi adoptada a soldadura alternada simétrica. Imediatamente após a soldadura, foi efectuada uma têmpera local utilizando uma chama, aquecendo a soldadura e as áreas adjacentes até uma cor vermelha escura, e depois deixou-se arrefecer ao ar. Após um período de utilização, o resultado da soldadura foi muito bom.

O aço de baixa liga é um tipo de aço em que vários elementos de liga são adicionados ao aço-carbono, com uma fração de massa total não superior a 5%. Estes elementos de liga são adicionados para melhorar a resistência, a plasticidade, a tenacidade, a resistência à corrosão, a resistência ao calor ou outras propriedades especiais do aço.

Estes tipos de aço têm sido amplamente utilizados em navios, pontes, caldeiras, vasos de pressão, condutas, equipamento de energia convencional e nuclear, vários veículos, maquinaria pesada, indústrias marítimas e de construção. Atualmente, tornaram-se os materiais estruturais mais importantes em grandes estruturas soldadas.

Para alguns aços de baixa liga comuns utilizados na produção de soldadura, depois de considerar o seu desempenho e aplicações, podem ser divididos, grosso modo, em duas categorias. A primeira categoria é a dos aços de alta resistência, que são principalmente utilizados para peças mecânicas e estruturas de engenharia que têm de suportar cargas estáticas e dinâmicas em condições normais.

A segunda categoria é a dos aços especiais, que são utilizados principalmente para peças mecânicas e estruturas de engenharia que funcionam em condições especiais. A gama de aços de alta resistência é extensa, e qualquer aço com um limite de elasticidade σs ≥ 295MPa e uma resistência à tração σb ≥ 395MPa é designado por aço de alta resistência.

Dentro desta categoria, com base no nível de limite de elasticidade e no estado do tratamento térmico, podem geralmente ser classificados em três tipos: aços laminados a quente e normalizados, aços de baixo carbono e baixa liga temperado e revenido e os aços de médio carbono temperados e revenidos.

O aço fornecido e utilizado no estado laminado a quente ou normalizado é referido como aço laminado a quente e normalizado, que inclui o aço laminado a quente e o aço normalizado. Este tipo de aço com um limite de elasticidade de 295-490MPa inclui principalmente os aços Q295-Q460 em GB/T 1591-2008 "Aço estrutural de alta resistência de baixa liga".

Os aços de baixa liga com um limite de elasticidade de 295-390MPa são, na sua maioria, aços laminados a quente, que atingem uma elevada resistência através do efeito de reforço da solução sólida do elemento de liga manganês.

Entre eles, o Q345 é o aço de alta resistência mais utilizado na China. O Q345 pode ainda ser dividido em cinco graus de qualidade, sendo o Q345A equivalente à antiga designação 16Mn e o Q345C equivalente aos aços 16Mng e 16MnR utilizados em caldeiras e recipientes sob pressão.

Os aços de baixa liga com um limite de elasticidade superior a 390MPa são geralmente utilizados no estado normalizado ou normalizado e temperado, como o Q420. Após a normalização, os compostos de carbono e nitreto precipitam da solução sólida sob a forma de partículas finas. Isto não só aumenta a resistência do aço, como também assegura que este contém uma certa quantidade de elementos de liga e oligoelementos.

A diferença na soldabilidade entre os aços laminados a quente e normalizados e os aços ao carbono reside principalmente nas alterações da microestrutura e das propriedades da zona afetada pelo calor, que são mais sensíveis à entrada de calor de soldadura. A tendência para o endurecimento na zona afetada pelo calor aumenta, e são mais susceptíveis à fissuração induzida pelo hidrogénio.

Os aços laminados a quente e normalizados que contêm elementos formadores de carbono e nitretos também apresentam o risco de fissuração por reaquecimento. No entanto, em geral, a sua soldabilidade é relativamente boa. É necessário compreender as características e os padrões de soldabilidade dos diferentes tipos de aços laminados a quente e normalizados, a fim de desenvolver os procedimentos de soldadura correctos e garantir qualidade da soldadura.

(1) Alterações da microestrutura e das propriedades na zona afetada pelo calor da soldadura

Com base na temperatura máxima atingida na zona afetada pelo calor da soldadura, esta pode ser dividida em zona de fusão, zona de grão grosso, zona de grão fino, zona de transformação incompleta e zona de revenido. A microestrutura e as propriedades nas diferentes regiões da zona afetada pelo calor dependem da composição química do aço e das taxas de aquecimento e arrefecimento durante a soldadura.

Se a taxa de arrefecimento da soldadura não for adequadamente controlada, as áreas locais na zona afetada pelo calor podem sofrer arrefecimento ou desenvolver estruturas frágeis, levando a uma redução da resistência à fissuração ou da tenacidade. A zona de grão grosso e a zona de transformação incompleta são duas áreas fracas na junta soldada.

Na soldadura de aço laminado a quente, se o aporte térmico de soldadura for demasiado elevado, a zona de grão grosseiro pode apresentar um crescimento severo do grão ou a presença de estruturas Widmanstätten, resultando numa redução da tenacidade. Inversamente, se o aporte térmico de soldadura for demasiado baixo, a proporção de martensite na zona de grão grosso pode aumentar, levando a uma redução da tenacidade.

Na soldadura de aço normalizado, o desempenho da zona de grão grosso é mais significativamente afetado pelo aporte térmico de soldadura. Um grande aporte térmico de soldadura pode resultar na formação de bainite grosseira em forma de ripa ou de bainite superior na zona de grão grosseiro, reduzindo significativamente a sua tenacidade.

A zona de transformação incompleta na zona afetada pelo calor da soldadura sofre fragilização durante o aquecimento da soldadura. O controlo da taxa de arrefecimento da soldadura para evitar a formação de martensite frágil é uma medida para evitar a fragilização da zona de transformação incompleta.

(2) Fragilização por deformação térmica

A fragilização por deformação térmica é um tipo de envelhecimento por deformação que ocorre durante a soldadura sob os efeitos combinados do calor e da deformação. É causada pela presença de azoto dissolvido e é mais pronunciada a temperaturas entre 200-400℃. Ocorre principalmente em aços de baixo carbono e aços de baixa liga com menor resistência que contêm nitrogênio dissolvido.

Uma medida eficaz para eliminar a fragilização por tensão térmica é realizar o tratamento térmico pós-soldagem. Após o recozimento de alívio de tensão em torno de 600 ℃, a tenacidade do material pode ser restaurada ao seu nível original. Por exemplo, tanto o Q345 quanto o Q420 (15MnVN) têm uma tendência à fragilização por tensão térmica após a soldagem. No entanto, após o tratamento de recozimento a 600 ℃ por 1 hora, a tenacidade é restaurada a um nível normal.

(3) Fissuras de soldadura

1) Fissuração induzida pelo hidrogénio:

A fissuração induzida pelo hidrogénio na soldadura é normalmente conhecida como fissuração a frio ou fissuração retardada. É o defeito mais grave do processo e frequentemente a principal causa de falha e fratura em estruturas soldadas. As fissuras induzidas pelo hidrogénio na soldadura de aço laminado a quente e normalizado ocorrem principalmente na zona afetada pelo calor da soldadura e, por vezes, também no metal de solda.

Entre os três factores que contribuem para a formação de fissuras a frio, o que está relacionado com o material é a presença de estruturas endurecidas. Nos aços laminados a quente e normalizados, a adição de elementos de liga aumenta a tendência para o endurecimento em comparação com os aços de baixo carbono. Por exemplo, ao soldar os aços Q345 e Q390, o arrefecimento rápido pode levar à formação de estruturas de martensite endurecida e a uma maior tendência para a fissuração a frio.

No entanto, devido ao carbono equivalente relativamente baixo dos aços laminados a quente, a tendência para a fissuração a frio não é normalmente significativa. Mas em ambientes de baixa temperatura ou para chapas de aço espessas, devem ser tomadas medidas para evitar a ocorrência de fissuras a frio. Para os aços normalizados com maior teor de elementos de liga, a tendência para o endurecimento na zona afetada pelo calor da soldadura aumenta.

Para os aços normalizados com níveis de resistência e carbono equivalente mais baixos, a tendência para a fissuração a frio não é significativa. No entanto, à medida que o nível de resistência e a espessura da chapa aumentam, a temperabilidade e a tendência para a fissuração a frio também aumentam. É necessário controlar a entrada de calor de soldadura, reduzir o teor de hidrogénio, pré-aquecer e realizar um tratamento térmico pós-soldadura atempado para evitar a ocorrência de fissuras a frio.

2) Fissuração a quente:

Em comparação com os aços-carbono, os aços laminados a quente e normalizados têm menor teor de carbono (wC) e enxofre (wS) e maior teor de manganês (wMn), resultando numa menor tendência para a fissuração a quente. No entanto, por vezes, podem ocorrer fissuras a quente no metal de solda, como na raiz de soldas por arco submerso de múltiplos passes ou em soldas de alta diluição perto das bordas do sulco, na produção de vasos de pressão de paredes espessas.

A utilização de materiais de soldadura com maior teor de Mn e Si, a redução do calor de soldadura, a redução da relação de fusão do metal de base na soldadura e o aumento do fator de forma da soldadura (ou seja, a relação entre a largura e a altura da soldadura) podem ajudar a evitar a fissuração a quente no metal de soldadura.

Durante a soldadura de grandes estruturas de chapa espessa, como na engenharia marítima, reactores nucleares e navios, se o aço for sujeito a uma tensão de tração significativa na direção da espessura, pode ocorrer fissuração lamelar ao longo da direção de laminagem do aço. Este tipo de fissura ocorre frequentemente em juntas de canto ou juntas em T que requerem uma penetração total.

Para evitar a rutura lamelar, é importante selecionar aços que sejam resistentes à rutura lamelar, melhorar a conceção da junta para reduzir a tensão e a deformação na direção da espessura da chapa de aço. Além disso, a utilização de materiais de soldadura de menor resistência ou a utilização de consumíveis de soldadura de baixa resistência para a preparação dos bordos e a implementação de medidas de pré-aquecimento e de redução do hidrogénio podem ajudar a evitar a rutura lamelar, assegurando simultaneamente que o produto cumpre as especificações exigidas.

Os aços laminados a quente e normalizados podem ser soldados utilizando os métodos habitualmente utilizados, tais como a soldadura por arco com metal blindado, a soldadura por arco com metal gasoso, a soldadura por arco submerso, a soldadura com tungsténio inerte soldadura a gáse soldadura por arco com núcleo fluxado.

A escolha específica do método de soldadura depende da estrutura do produto soldado, da espessura da chapa, dos requisitos de desempenho e das condições de produção. A soldadura por arco de metal blindado, a soldadura por arco submerso, o fio sólido e o fio fluxado, a soldadura com proteção de gás CO2 são métodos de soldadura normalmente utilizados.

Ao selecionar materiais de soldadura para aços laminados a quente e normalizados, a primeira consideração deve ser a de assegurar que a resistência, a plasticidade e a tenacidade do metal de soldadura cumprem os requisitos técnicos do produto.

Além disso, factores como a resistência à fissuração e a eficiência da produção de soldadura também devem ser tidos em conta.

1) Seleção de materiais de soldadura com base nos requisitos de desempenho da soldadura

Na soldadura de aços laminados a quente e normalizados, recomenda-se geralmente a escolha de materiais de soldadura com uma resistência comparável à do metal de base. A tenacidade, a plasticidade e a resistência do metal de solda devem ser consideradas de forma abrangente. Desde que a resistência real da soldadura ou da junta soldada não seja inferior aos requisitos do produto, é aceitável.

2) Considerar a influência das condições do processo ao selecionar os materiais de soldadura

Factores como o desenho da ranhura e da junta, as técnicas de processamento pós-soldadura e outras condições do processo também devem ser considerados ao selecionar os materiais de soldadura.

(2) Ao selecionar os materiais de soldadura, deve também ser considerada a influência das condições do processo, como a conceção da ranhura e da junta, e as técnicas de processamento pós-soldadura.

1) Influência da conceção da ranhura e da junta

Ao soldar o mesmo aço com o mesmo material de soldadura, o desempenho da soldadura pode variar dependendo do desenho da ranhura. Por exemplo, ao utilizar o fluxo HJ431 para a soldadura por arco submerso do aço Q345 sem arestas biseladas, uma maior quantidade de metal de base é fundida no metal de solda. Neste caso, a utilização de um fio H08A de menor teor de liga com fluxo HJ431 pode satisfazer os requisitos de desempenho mecânico da soldadura.

No entanto, ao soldar chapas espessas de aço Q345 com arestas biseladas, a utilização da mesma combinação H08A-HJ431 pode resultar numa menor resistência da soldadura devido a um rácio de fusão menor do metal de base. Nestes casos, recomenda-se a utilização de fios com maior teor de liga, como H08MnA ou H10Mn2, em combinação com o fluxo J431.

2) Influência das técnicas de processamento pós-soldadura

Quando a junta soldada é submetida a laminagem a quente ou a tratamento térmico subsequente, é importante considerar o impacto da exposição ao calor a alta temperatura nas propriedades do metal de solda. O metal de solda deve continuar a possuir a resistência, a plasticidade e a tenacidade necessárias, mesmo após o tratamento térmico.

Nesses casos, devem ser escolhidos materiais de soldadura com um teor de liga mais elevado. Por outro lado, para juntas soldadas que são submetidas a laminagem a frio ou estampagem a frio subsequentes, é necessária uma maior plasticidade do metal de solda.

(3) Para chapas grossas, estruturas com grande restrição e aquelas propensas a fissuração a frio, recomenda-se a utilização de materiais de soldadura com hidrogénio ultra-baixo para melhorar a resistência à fissuração e reduzir a temperatura de pré-aquecimento.

No caso de chapas espessas e soldaduras com grandes restrições, a primeira camada da soldadura é mais suscetível à fissuração. Nesses casos, podem ser escolhidos materiais de soldadura com uma resistência ligeiramente inferior, mas com boa plasticidade e tenacidade, como os tipos de hidrogénio baixo ou ultra-baixo.

(4) Para os casos críticos aplicações de soldaduraEm soldaduras de alta resistência, tais como plataformas petrolíferas offshore, vasos de pressão e navios, onde a segurança é da maior importância, as soldaduras devem ter uma excelente resistência ao impacto a baixa temperatura e à fratura. Devem ser escolhidos materiais de soldadura de elevada tenacidade, tais como fluxo de elevada basicidade, fios de elevada tenacidade, eléctrodos, gases de proteção de elevada pureza e a utilização de gases de proteção mistos Ar+CO2.

(5) Para melhorar a produtividade, podem ser utilizados eléctrodos de pó de ferro de elevada eficiência, eléctrodos de gravidade, fios fluxados de elevada taxa de deposição e fluxos de alta velocidade. Na soldadura vertical ascendente, podem ser utilizados eléctrodos de soldadura descendente.

(6) Para melhorar as condições de higiene, nas operações de soldadura em áreas pouco ventiladas (tais como compartimentos de navios, recipientes sob pressão, etc.), é aconselhável utilizar eléctrodos de soldadura com baixo teor de poeira e baixa toxicidade.

Quadro 5-9: Exemplos de soldadura comummente utilizada seleção de materiais para os aços laminados a quente e normalizados

| Grau de aço | Vareta de soldadura tipo/grau | Soldadura por arco submerso | Fio de soldadura com proteção gasosa CO2 | |

| Fio de soldadura | fluxo | |||

| Q295 | E3XX tipo J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | Tipo E50XX/J50X | Junta de topo do tipo I com bisel: Utilizar o elétrodo H08A. Placa de espessura média com junta biselada Utilizar elétrodo H08MnA ou H10Mn2. Placa espessa com junta de bisel profundo Utilizar elétrodo de H0Mn2. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | Tipo E50XX / J50X Tipo E50XX-G / J55X | Junta de topo tipo I com bisel Utilizar elétrodo H08MnA. Placa de espessura média com junta biselada Utilizar elétrodo H10Mn2 ou H10MnSi. Placa espessa com junta de bisel profundo Utilizar elétrodo H10MnMoA. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| Grau de aço | Tipo/grau de vareta de soldadura | Soldadura por arco submerso | CO2 fio de soldadura com proteção gasosa | |

| Fio de soldadura | Fluxo | |||

| Q420 | Tipo E60XX / J55X, J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8MnMoNb | Tipo E70XX / J60X, J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) Preparação da pré-soldadura

A preparação da pré-soldadura inclui principalmente a preparação dos chanfros, o tratamento de secagem dos materiais de soldadura, o pré-aquecimento e o controlo da temperatura de interpasse e o posicionamento da soldadura.

1) Preparação dos biséis.

Para o aço laminado a quente e normalizado, os chanfros podem ser preparados por métodos de trabalho a frio e de corte térmico, como o cisalhamento, corte a gáscorte por arco de carbono, corte por plasma, etc. Para os aços de elevada resistência, embora se possa formar uma camada endurecida na extremidade durante o corte térmico, esta pode ser fundida no cordão de soldadura durante a soldadura subsequente sem afetar a qualidade da soldadura.

Por conseguinte, o pré-aquecimento não é geralmente necessário antes do corte, e a soldadura pode ser efectuada diretamente após o corte sem necessidade de processamento mecânico.

2) Os materiais de soldadura têm de ser secos de acordo com os regulamentos.

3) Temperatura de pré-aquecimento e de passagem.

O pré-aquecimento pode controlar a taxa de arrefecimento da soldadura, reduzir ou evitar a formação de martensite endurecida na zona afetada pelo calor, diminuir a dureza da zona afetada pelo calor e também reduzir as tensões de soldadura. Pode também ajudar a remover o hidrogénio da junta soldada.

Por conseguinte, o pré-aquecimento é uma medida eficaz para evitar a fissuração induzida pelo hidrogénio na soldadura. No entanto, o pré-aquecimento piora frequentemente as condições de trabalho e complica o processo de produção. Um pré-aquecimento incorreto ou excessivamente elevado e zona de soldadura podem também prejudicar o desempenho da junta soldada.

Por conseguinte, a necessidade de pré-aquecimento antes da soldadura e a seleção de uma temperatura de pré-aquecimento razoável devem ser cuidadosamente consideradas ou determinadas através de ensaios.

Os principais factores que afectam a temperatura de pré-aquecimento são a composição do aço (carbono equivalente), a espessura da chapa, a forma e a restrição da estrutura soldadaa temperatura ambiente e o teor de hidrogénio dos materiais de soldadura utilizados.

A Tabela 5-10 fornece as temperaturas de pré-aquecimento recomendadas para aços de alta resistência de baixa liga laminados a quente e normalizados de diferentes níveis de resistência, para referência. Para a soldadura multipasse de chapa espessa, a fim de promover a fuga de hidrogénio da zona de soldadura e evitar a formação de fissuração induzida por hidrogénio durante o processo de soldadura, a temperatura interpasse deve ser controlada não inferior à temperatura de pré-aquecimento, e deve ser efectuado o tratamento térmico de remoção de hidrogénio intermédio necessário.

Tabela 5-10: Temperaturas de pré-aquecimento recomendadas e parâmetros de tratamento térmico pós-soldagem para aço laminado a quente e normalizado

| Grau de aço | Temperatura de pré-aquecimento/°C | Especificações do tratamento térmico pós-soldadura para a soldadura por arco | |

| Modelo/Tipo | Grau | ||

| Q295 | 09Mn2 09MnNb 09MnV | Sem pré-aquecimento (para espessura da placa ≤16mm) | Não é necessário tratamento térmico |

| Q345 | 16Mn 14MnNb | 100~150(8≥30mm) | 600~650℃ Recozimento |

| Q390 | 15MnV 15MnTi 16MnNb | 100~150(≥28mm) | 550℃ou 650℃ Recozimento |

| Q120 | 15MnVN 14MnVTiRE | 100~150(≥25mm) | |

| 14MnMoV 18MnMoNb | ≥200 | 600~650℃ Recozimento | |

4) Soldadura de posicionamento.

Durante a soldadura de posicionamento, deve ser utilizada a mesma vareta de soldadura que a soldadura formal, e as especificações do procedimento de soldadura devem ser rigorosamente seguidas. O comprimento, a área da secção transversal e o espaçamento das soldaduras de posicionamento também devem ser especificados, podendo ser necessário um pré-aquecimento, se necessário.

Após a soldadura de posicionamento, deve ser efectuada uma inspeção cuidadosa e quaisquer fissuras encontradas devem ser removidas e soldadas de novo. Para reduzir a tensão e evitar a fissuração das soldaduras de posicionamento, a montagem forçada deve ser evitada tanto quanto possível.

(2) Determinação do consumo de calor de soldadura

A variação da entrada de calor de soldadura alterará a taxa de arrefecimento da soldadura, afectando assim a composição do metal de solda e a zona afetada pelo calor e, em última análise, afectando as propriedades mecânicas e a resistência à fissuração da junta soldada.

Por conseguinte, a fim de garantir a tenacidade do metal de solda, deve ser evitada uma entrada excessiva de calor de soldadura. Durante a soldadura, recomenda-se minimizar a oscilação transversal e saltar a soldadura e, em vez disso, utilizar a soldadura de cordão de soldadura estreito multi-passos.

O aço laminado a quente pode tolerar um maior aporte térmico de soldadura. Para os aços laminados a quente com baixo teor de carbono (tais como 09Mn2, 09MnNb) e o aço 16Mn com baixo teor de carbono, não há restrições rigorosas quanto ao aporte térmico de soldadura porque estes aços têm menos suscetibilidade à fragilização e à fissuração a frio na zona afetada pelo calor.

No entanto, ao soldar aço 16Mn com elevado teor de carbono, deve ser utilizado um aporte térmico de soldadura ligeiramente superior para reduzir a tendência para o endurecimento e evitar a formação de fissuras a frio. Para os aços que contêm elementos de microligação como V, Nb e Ti, a fim de reduzir a fragilização da zona de grão grosso na zona afetada pelo calor e garantir uma excelente tenacidade a baixa temperatura, deve ser selecionado um menor aporte térmico de soldadura.

Para aços normalizados com maior teor de carbono e elemento de liga e um limite de elasticidade de 490MPa, como o 18MnMoNb, a seleção da entrada de calor deve ter em conta tanto a temperabilidade do aço como a tendência para o sobreaquecimento na zona de grão grosso da zona afetada pelo calor.

Geralmente, a fim de garantir a tenacidade da zona afetada pelo calor, deve ser escolhida uma menor entrada de calor. Além disso, devem ser utilizados métodos de soldadura com baixo teor de hidrogénio, juntamente com um pré-aquecimento adequado ou um tratamento atempado de remoção de hidrogénio após a soldadura, para evitar a formação de fissuras a frio na junta soldada.

(3) Tratamento térmico pós-soldadura e tratamento de remoção de hidrogénio

1) Tratamento térmico pós-soldagem e tratamento de remoção de hidrogénio.

O tratamento térmico pós-soldadura refere-se ao aquecimento imediato do componente soldado ou da área soldada a uma temperatura de 150-250°C e à sua manutenção durante um determinado período de tempo. O tratamento de remoção de hidrogénio, por outro lado, envolve manter o componente ou a área soldada a uma temperatura de 300-400°C durante um determinado período de tempo.

O objetivo de ambos os tratamentos é acelerar a difusão e a fuga de hidrogénio da junta soldada, sendo o tratamento de remoção de hidrogénio mais eficaz do que o tratamento térmico pós-soldadura.

O tratamento térmico pós-soldadura atempado e o tratamento de remoção de hidrogénio são medidas eficazes para evitar a fissuração a frio em juntas soldadas, especialmente para juntas soldadas de chapa espessa de aços como o 14MnMoV e o 18MnMoNb, que são altamente susceptíveis à fissuração induzida pelo hidrogénio.

Este processo não só reduz a temperatura de pré-aquecimento e alivia a intensidade de trabalho dos soldadores, como também permite uma menor entrada de calor de soldadura, resultando em juntas soldadas com excelentes propriedades mecânicas globais.

Para recipientes sob pressão de paredes espessas e outros componentes estruturais críticos com uma espessura superior a 100 mm, recomenda-se a realização de, pelo menos, 2-3 tratamentos intermédios de remoção de hidrogénio durante o processo de soldadura de múltiplos passes para evitar a acumulação de hidrogénio e a potencial fissuração induzida por hidrogénio.

2) Tratamento térmico pós-soldadura.

Os aços laminados a quente, laminados com controlo e normalizados geralmente não requerem tratamento térmico pós-soldadura. No entanto, para as soldaduras e a zona afetada pelo calor produzida pela soldadura por arco submerso, que tendem a ter grãos grosseiros, é necessário um tratamento de normalização pós-soldadura para refinar a estrutura do grão.

Para recipientes de alta pressão com paredes espessas, recipientes que requerem resistência à corrosão sob tensão e estruturas soldadas que requerem estabilidade dimensional, é necessário um tratamento de alívio de tensões após a soldadura para eliminar as tensões residuais.

Além disso, para os aços de alta resistência com uma elevada suscetibilidade à fissuração a frio, é também necessário um tratamento de alívio de tensões atempado após a soldadura. Os parâmetros recomendados para o tratamento térmico pós-soldagem para vários aços de alta resistência de baixa liga estão listados na Tabela 5-10.