A soldadura de ferro fundido, um material comum em maquinaria e construção, apresenta desafios únicos devido ao seu elevado teor de carbono e fragilidade. Este artigo analisa vários métodos, como a soldadura por arco de metal blindado, a soldadura a gás e a brasagem, fornecendo técnicas para ultrapassar problemas como a fissuração e a formação de ferro branco. Aprenderá dicas práticas para pré-aquecer, selecionar materiais de enchimento adequados e ajustar os processos de soldadura para garantir reparações e fabricações fortes e duradouras. Continue a ler para dominar a arte de soldar este material versátil, mas complicado.

O ferro fundido é uma liga de ferro-carbono com um teor de carbono (C) superior a 2,14%. O ferro fundido é, de facto, uma liga de ferro com vários elementos, composta principalmente por Fe, C e Si. O ferro fundido pode ser dividido em ferro fundido cinzento (HT), ferro fundido maleável (KT), ferro fundido dúctil (QT), ferro fundido de grafite compactado (RT) e ferro fundido branco (BT).

Tipos comuns de ferro fundido cinzento incluem HT100, HT200, HT250, HT300 e HT350. Os tipos comuns de ferro fundido dúctil incluem QT400-18, QT400-15, QT450-10 e QT500-7.

A aplicação da soldadura de ferro fundido ocorre principalmente nas três situações seguintes:

1) Reparação por soldadura de defeitos de fundição.

2) Reparação por soldadura de peças acabadas em ferro fundido danificadas.

3) Produção de componentes, que se refere à produção de componentes através da soldadura de peças de ferro fundido (principalmente ferro fundido dúctil) em conjunto com peças de ferro fundido, vários tipos de açoou partes de metais não ferrosos.

Os métodos normalmente utilizados para soldar ferro fundido incluem a soldadura com metal blindado soldadura por arco (SMAW), CO2 soldadura com proteção gasosa, soldadura a gás, brasagem por chama de gás, soldadura manual por arco metálico (MMAW) e pulverização de pó por chama de gás.

Entre estes métodos, o SMAW é o mais comummente utilizado. Para satisfazer diferentes requisitos, o ferro fundido materiais de soldadura utilizados em SMAW são classificados em três tipos principais com base no tipo de metal de solda: à base de ferro, à base de níquel e à base de cobre.

O ferro fundido cinzento tem determinadas características em termos de composição química, incluindo uma elevada teor de carbono e elevados níveis de impurezas de enxofre e fósforo. Isto aumenta a sensibilidade da junta soldada a alterações na taxa de arrefecimento e a sua suscetibilidade à fissuração a frio e a quente.

Em termos de propriedades mecânicas, o ferro fundido cinzento é caracterizado por uma baixa resistência e praticamente nenhuma ductilidade. Estes dois aspectos, combinados com a rápida taxa de arrefecimento durante o processo de soldadura e a tensão de soldadura significativa causada pelo aquecimento irregular da soldadura, resultam em soldabilidade de ferro fundido.

Os principais problemas são dois: a junta soldada é propensa à formação de ferro branco e de estruturas endurecidas, e é também suscetível de fissuração.

(1) Formação de ferro branco e estruturas endurecidas em juntas soldadas

Ao soldar ferro fundido cinzento, a pequena dimensão da poça de fusão e o seu curto tempo de existência, combinados com a condução interna de calor do ferro fundido, resultam numa taxa de arrefecimento muito mais rápida na soldadura e na zona adjacente afetada pelo calor, em comparação com a taxa de arrefecimento das peças fundidas no molde de areia.

Como resultado, será formada uma grande quantidade de cementita na soldadura e na zona parcialmente fundida, levando à formação de uma estrutura de ferro fundido branco. As áreas onde a estrutura de ferro branco é formada na junta soldada são principalmente as seguintes zona de soldadurazona parcialmente fundida e zona de austenite.

O problema da formação de ferro branco em juntas de ferro fundido cinzento refere-se principalmente à tendência da soldadura e da zona parcialmente fundida para formar uma estrutura de ferro branco. Isto deve-se principalmente à elevada tendência da junta para ser excessivamente arrefecida durante o processo de soldadura, o que afecta o processo de grafitização do ferro fundido.

A presença de uma estrutura de ferro branco nas juntas de ferro fundido não só causa dificuldades de processamento, como também leva à formação de defeitos, tais como fissuras. Por isso, devem ser tomadas certas medidas para minimizar as condições para a sua formação e criar condições favoráveis para a grafitização da junta.

A principal abordagem consiste em alterar a composição química da soldadura ou em abrandar a taxa de arrefecimento da soldadura para evitar a formação da estrutura de ferro branco.

Além disso, a utilização de brasagem Os métodos de fusão, em que o material de base não é fundido, podem evitar fundamentalmente a formação de uma estrutura de ferro branco na zona parcialmente fundida. Esta é outra abordagem para evitar o problema da formação de ferro branco nas juntas.

(2) Fissuras de soldadura

A fissuração é um defeito comum na soldadura do ferro fundido cinzento. Fissuras de soldadura em ferro fundido podem ser classificadas em duas categorias: fissuras a frio e fissuras a quente.

1) Fissuras a frio: As fissuras a frio na soldadura de ferro fundido cinzento ocorrem tipicamente na zona de soldadura e na zona afetada pelo calor. As fissuras a frio são mais prováveis de ocorrer em soldaduras em que o metal de adição é o próprio ferro fundido.

Ao utilizar materiais de soldadura diferentes para criar soldaduras de austeniteSe o metal de adição for à base de ferrite, ferrite ou cobre, é menos provável que ocorram fissuras a frio devido à melhor ductilidade do metal de solda e à utilização de processos de soldadura a frio adequados.

A temperatura à qual as fissuras ocorrem nas soldaduras de ferro fundido é geralmente inferior a 400℃. As fissuras são frequentemente acompanhadas por um som audível de fratura frágil. Estes tipos de fissuras ocorrem frequentemente em soldaduras mais longas ou na reparação de grandes defeitos de ferro fundido com elevada rigidez.

A forma mais eficaz de prevenir a formação de fissuras é pré-aquecer toda a soldadura (550-700℃) para reduzir os diferenciais de temperatura e diminuir a tensão de soldadura. Em alguns casos, o uso do método de dissipador de calor para reduzir o estresse na área de reparo também pode efetivamente impedir a formação de rachaduras.

As fissuras a frio na zona afetada pelo calor ocorrem tipicamente em áreas com um elevado teor de cementite e martensite. Em alguns casos, podem também ocorrer na zona afetada pelo calor, ligeiramente afastada da linha de fusão. Ao soldar componentes de ferro fundido com paredes finas (5-10 mm), podem também ocorrer fissuras a frio na zona afetada pelo calor, ligeiramente afastadas da linha de fusão.

É importante notar que a temperatura de pré-aquecimento e outras medidas para evitar fissuras podem variar consoante o material específico do ferro fundido, a espessura e as condições de soldadura. Por conseguinte, recomenda-se a consulta de especialistas em soldadura e a consulta das normas e directrizes de soldadura relevantes para os procedimentos adequados.

Podem ser tomadas medidas de processo para reduzir a tensão na junta soldada e evitar a formação de cementite e martensite. O pré-aquecimento da soldadura pode ser utilizado para evitar a ocorrência das fissuras a frio mencionadas acima. Quando se utiliza o arco soldadura a frioA adoção do processo correto de soldadura a frio para enfraquecer o estado de tensão da junta soldada é benéfica na prevenção de fissuras a frio.

A utilização de materiais de soldadura com pontos de escoamento mais baixos e boa plasticidade também é benéfica na prevenção de fissuras a frio. Na reparação de componentes espessos e grandes com defeitos de fissuração, em que a ranhura é grande e são necessárias várias camadas de soldadura, a tensão de soldadura acumulada é elevada.

Para evitar que as fissuras a frio na zona afetada pelo calor se transformem em fissuras de delaminação, pode ser utilizado o método de alimentação de fio em ambos os lados da ranhura para soldar.

2) Fissuras quentes: Quando a soldadura é do tipo ferro fundido, não é sensível às fissuras a quente. No entanto, quando se utilizam eléctrodos de aço de baixo carbono e eléctrodos de ferro fundido à base de níquel para a soldadura a frio, a soldadura é mais propensa a fissuras cristalinas, que pertencem às fissuras quentes.

Ao soldar ferro fundido cinzento, existe uma tendência significativa para a ocorrência de fissuras na junta soldada. Isto está principalmente relacionado com as propriedades do próprio ferro fundido, tensão de soldadura, estrutura da junta e composição química.

Para evitar a formação de fissuras durante a soldadura do ferro fundido, são necessárias medidas como a redução da tensão de soldadura, a alteração da liga de solda e a limitação da inclusão de impurezas do material de base na soldadura são principalmente adoptadas na produção.

Com base nas características de soldadura do ferro fundido cinzento, que são a tendência para formar ferro branco e a ocorrência de fissuras, é necessário começar por prevenir estes defeitos e considerar vários factores ao selecionar métodos de soldadura e desenvolver um processo de soldadura razoável.

(1) Soldadura por fusão de soldaduras homogéneas (tipo ferro fundido):

A soldadura por fusão de soldaduras homogéneas pode ser feita utilizando soldadura por arco, soldadura semi-quente, soldadura a gáse soldadura a frio por arco.

1) Soldadura por arco e soldadura semi-quente:

Pré-aqueça toda a soldagem ou a área defeituosa a 600-700 ℃ e, em seguida, execute a soldagem de reparo. Após a soldagem, adote um processo de reparo de ferro fundido com resfriamento gradual, que é conhecido como soldagem a quente. Quando a faixa de temperatura de pré-aquecimento é de 300-400 ℃, é chamada de soldagem semi-quente.

Tanto a soldadura a arco quente como a soldadura semi-quente têm dois tipos de eléctrodos. Um tipo é o elétrodo de ferro fundido de grafite com núcleo de ferro fundido (Z248) e o outro tipo é o elétrodo de ferro fundido de grafite com núcleo de aço (Z208).

O elétrodo Z248 é utilizado principalmente para reparar defeitos em peças fundidas grossas e grandes. A alma de soldadura deste tipo de elétrodo é uma vareta de ferro fundido de φ6-φ12mm, revestida com um fluxo formador de grafite. O grande diâmetro do elétrodo com núcleo de ferro fundido permite a utilização de correntes de soldadura elevadas, o que acelera o processo de soldadura e reduz a intensidade de trabalho do soldador.

O elétrodo Z208 utiliza uma alma de aço de baixo carbono (H08) e é revestido com um forte fluxo formador de grafite. A soldadura resultante é do tipo ferro fundido. Embora o núcleo de soldadura seja feito de aço de baixo carbono, a adição de substâncias formadoras de grafite no fluxo garante que a soldadura obtenha uma composição e estrutura semelhantes ao ferro fundido cinzento em condições de soldadura a quente e semi-quente.

Durante a soldagem a arco quente, a fundição ou a área de reparo local é geralmente pré-aquecida a 600-700 ℃ antes da soldagem. Após a soldagem, a junta é isolada e resfriada lentamente, melhorando significativamente o estado de tensão da junta e prevenindo efetivamente a formação de trincas a frio.

Devido à elevada temperatura de pré-aquecimento e ao arrefecimento lento na soldadura a quente, a junta é totalmente grafitada, o que impede completamente a formação de ferro branco e de estruturas endurecidas. O processo específico de soldadura a quente é o seguinte:

a) Pré-aquecimento: Para peças fundidas com estruturas complexas, em que a área de reparação tem uma elevada rigidez e a soldadura tem uma liberdade limitada de expansão e contração, recomenda-se a realização de um pré-aquecimento global.

Para peças fundidas com estruturas simples, onde a área de reparação tem baixa rigidez e a soldadura tem algum espaço para expansão e contração, tais como defeitos na borda da peça fundida ou pequenas áreas de fratura, pode ser utilizado o pré-aquecimento local.

b) Limpeza antes da soldadura: Antes da soldadura a quente por arco, a área de soldadura da peça fundida deve ser limpa e preparada através da remoção de qualquer sujidade ou contaminantes. Se houver contaminação por óleo na área do defeito da peça fundida, esta pode geralmente ser removida por aquecimento com uma chama de oxi-acetileno.

Em seguida, consoante a natureza do defeito, podem ser utilizadas ferramentas como rebarbadoras manuais, cinzéis ou cinzéis pneumáticos para o processamento posterior. Ao criar a ranhura, esta deve ser retificada ou chanfrada até que não haja defeitos, e a ranhura deve ter um fundo liso e uma abertura ligeiramente mais larga para facilitar a operação e garantir qualidade da soldadura.

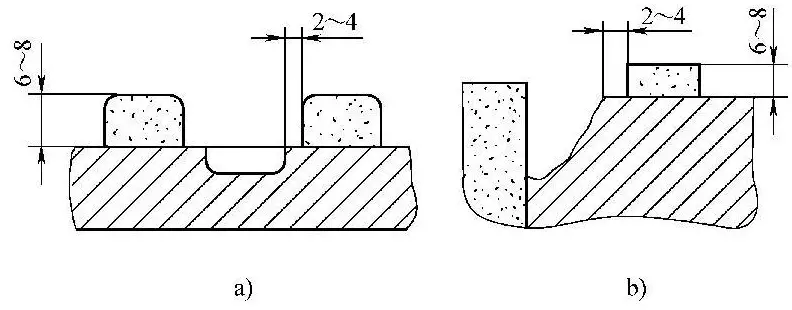

c) Moldagem: Para as áreas de canto e defeitos penetrantes, a fim de evitar a perda de metal fundido e assegurar a forma desejada da soldadura, a moldagem deve ser feita na área de soldadura antes da soldadura. A forma e as dimensões do molde são mostradas na Figura 5-1.

Podem ser utilizados materiais de moldagem como areia de moldagem misturada com vidro de água ou argila amarela. É preferível colocar peças de grafite resistentes ao calor na parede interior do molde para evitar que o material de moldagem derreta ou colapse devido ao calor. O molde deve ser seco antes da soldadura.

Durante a soldadura, a fim de manter a temperatura de pré-aquecimento e encurtar o tempo de trabalho a alta temperatura, é necessário concluir a soldadura no menor tempo possível. Por conseguinte, recomenda-se a utilização de corrente elevada, soldadura por arco longo e soldadura contínua.

a) Reparação de defeitos do meio

b) Reparação de defeitos nos bordos

A fim de reduzir a temperatura de pré-aquecimento e melhorar as condições de trabalho, verificou-se na prática que o aumento adequado da capacidade de grafitização do cordão de soldadura e utilizando uma temperatura de pré-aquecimento de 300-400°C, global ou localmente, podem obter-se bons resultados na soldadura de peças fundidas com baixa rigidez.

Em geral, podem ser utilizadas varetas de soldadura de ferro fundido Z208 ou Z248. O processo de soldadura semi-quente é basicamente o mesmo que o processo de soldadura a quente, que envolve alta corrente, arco longo, soldadura contínua e isolamento pós-soldadura e arrefecimento lento.

Devido à temperatura de pré-aquecimento mais baixa na soldadura semi-quente em comparação com a soldadura a quente, a deformação plástica da peça fundida durante o aquecimento é menos pronunciada.

Por conseguinte, quando a área de reparação tem uma rigidez mais elevada, é menos propensa a deformações e a um aumento da tensão internaO que pode levar a defeitos como fissuras nas juntas. Por conseguinte, a soldadura a arco semi-quente só pode ser utilizada para áreas de reparação com menor rigidez ou formas de fundição mais simples.

2) Soldadura a gás:

A temperatura da chama oxiacetilénica é muito mais baixa do que a do arco e o calor não é concentrado, o que a torna adequada para a reparação de peças fundidas de paredes finas. Para a reparação de defeitos em peças de paredes finas com elevada rigidez, a fim de reduzir o esforço de soldadura e evitar fissuras, é aconselhável utilizar o gás calor de soldadura método de soldadura com pré-aquecimento geral da peça de trabalho.

A temperatura de pré-aquecimento deve ser de cerca de 600-700°C, e devem ser tomadas medidas de arrefecimento lento após a soldadura.

Para a soldadura a gás de ferro fundido, os materiais de soldadura consistem principalmente em fio de soldadura e gás fluxo de soldadura. Os modelos do fio de soldadura são RZC-1 e RZC-2, com teores ligeiramente mais elevados de carbono (C) e silício (Si) em comparação com a soldadura a quente. A marca unificada para o fluxo de soldadura a gás utilizado na soldadura de ferro fundido é CJ201.

Antes da soldadura a gás, a peça fundida deve ser limpa e o trabalho de limpeza e preparação antes da soldadura é essencialmente o mesmo que para a soldadura por arco com elétrodo. Geralmente, podem ser utilizados métodos mecânicos para preparar o bisel. Quando a secção transversal da peça fundida é muito pequena ou quando não é possível criar um bisel utilizando métodos mecânicos, o corte com oxigénio também pode ser utilizado para criar diretamente o bisel.

Durante a soldadura a gás, devem ser seleccionadas tochas de soldadura e bocais de maiores dimensões, de acordo com a espessura da peça fundida, de modo a aumentar a energia da chama e a velocidade de aquecimento. Geralmente, deve ser utilizada uma chama neutra ou uma chama de carburação fraca para a soldadura a gás, e não deve ser utilizada uma chama oxidante.

Isto deve-se ao facto de uma atmosfera oxidante poder aumentar a perda por combustão de carbono, silício e outros elementos na poça de fusão, afectando o processo de grafitização da soldadura. Para evitar a perda de metal fundido da poça de fusão, a soldadura deve ser realizada numa posição horizontal, tanto quanto possível.

Após a soldadura, a peça fundida pode ser deixada arrefecer naturalmente, mas não deve ser colocada num local com circulação de ar para acelerar o arrefecimento, uma vez que isso pode levar à formação de manchas brancas e fissuras.

Para peças fundidas mais pequenas, o método de soldadura a frio pode ser utilizado se os defeitos estiverem localizados nos cantos ou em áreas com menor rigidez. A caraterística deste método é que não é necessário um pré-aquecimento separado.

A soldadura pode ser efectuada fundindo a área circundante do bisel com a chama da tocha de soldadura. Após a soldadura, a junta pode ser arrefecida naturalmente para obter uma soldadura sem defeitos e sem fissuras.

No entanto, quando os defeitos estão localizados no centro da peça fundida, ou se a junta tiver maior rigidez ou uma forma mais complexa, o método de soldadura a frio pode não ser eficaz. Nesses casos, deve ser utilizado o método de soldadura a quente com uma temperatura de pré-aquecimento de 600-700°C ou o método "aquecer e reduzir a zona de tensão". O diagrama esquemático da zona de calor e redução de tensão é mostrado na Figura 5-2.

3) Soldadura a frio por arco:

A caraterística da soldadura a frio por arco é que a peça de trabalho soldada não necessita de pré-aquecimento antes da soldadura. Por conseguinte, a soldadura a frio por arco tem muitas vantagens, tais como boas condições de trabalho para o soldador, baixo custo de reparação da soldadura, processo de reparação curto e elevada eficiência.

É mais adequado utilizar a soldadura a frio para grandes peças fundidas que são difíceis de pré-aquecer ou para superfícies processadas que não podem ser pré-aquecidas. Por conseguinte, a soldadura a frio é uma direção de desenvolvimento na soldadura de ferro fundido cinzento.

Em condições de soldadura a frio, existem duas abordagens para resolver o problema dos pontos brancos: primeiro, melhorar ainda mais a capacidade de grafitização do cordão de soldadura; segundo, aumentar a entrada de calor durante a soldadura.

Por exemplo, utilizando varas de soldadura de grande diâmetro, podem ser utilizados processos de soldadura contínua de alta corrente para abrandar a velocidade de arrefecimento da junta soldada. Este processo também ajuda a eliminar ou reduzir a ocorrência de estrutura martensítica na zona afetada pelo calor.

Atualmente, o grau do frio vareta de soldadura para soldaduras homogéneas é também Z208 e Z248, mas a formulação específica difere da da vareta de soldadura a quente. Devido à taxa de arrefecimento mais rápida durante a soldadura a frio, o teor de carbono e silício da vareta de soldadura a frio para soldaduras homogéneas deve ser superior ao da vareta de soldadura a quente.

Em condições de soldadura a frio, para evitar a ocorrência de pontos brancos e estruturas endurecidas na junta soldada, é necessário abrandar a taxa de arrefecimento da junta soldada. Para tal, devem ser utilizadas varas de soldadura de grande diâmetro e processos de soldadura contínua de alta corrente.

No entanto, quando a área do defeito reparado é inferior a 8cm2 e a profundidade é inferior a 7mm, o pequeno volume da poça de fusão e o arrefecimento rápido podem ainda resultar em manchas brancas na junta soldada. Se possível, o aumento da área do defeito pode eliminar os pontos brancos.

Durante a soldadura, pode ser utilizada uma fonte de energia de polaridade inversa DC, ou uma fonte de energia AC, com corrente elevada e um arco longo, soldando continuamente do centro para a extremidade. Depois de preencher o bisel com a soldadura, o arco não deve ser parado. Em vez disso, o arco deve ser movido ao longo da borda da poça de fusão, perto do molde de areia, para construir o cordão de soldadura.

Geralmente, a altura do cordão de soldadura deve exceder a superfície da peça de trabalho em 5-8 mm. Ao permitir que o calor do arco se transfira para a zona semifundida através da camada superior da soldadura, pode permanecer num estado vermelho-quente durante um certo período de tempo, abrandando a taxa de arrefecimento e permitindo uma grafitização suficiente da soldadura. Também prolonga a presença da zona semifundida na parte superior da soldadura, o que facilita a difusão do carbono na soldadura, reduzindo ou eliminando as estruturas de pontos brancos.

Adicionalmente, durante a soldadura a frio de soldaduras homogéneas, o arco deve cobrir imediatamente a poça de fusão após a soldadura para proporcionar isolamento e abrandar o arrefecimento.

A soldadura a frio por arco com eléctrodos de ferro fundido é mais simples do que o processo de soldadura a quente por arco e tem custos de soldadura mais baixos. Na reparação de defeitos maiores (com uma área superior a 8cm2 e uma profundidade superior a 7mm), desde que seja utilizado o processo adequado, a dureza máxima da soldadura após a soldadura não excede 250HBW, e apresenta uma boa maquinabilidade.

(2) Soldadura a frio por arco de cordões de soldadura heterogéneos (ferro não fundido)

Os cordões de soldadura heterogéneos, também conhecidos como cordões de soldadura de ferro não fundido, são normalmente utilizados na soldadura de ferro fundido. A soldadura a frio por arco é o método mais utilizado na soldadura de ferro fundido. O processo de soldadura é muito simplificado, uma vez que não é necessário pré-aquecer as peças fundidas, o que não só reduz os custos de soldadura, como também melhora as condições de trabalho dos soldadores.

Além disso, tem uma vasta gama de aplicações, permitindo a soldadura em todas as posições e uma elevada eficiência de soldadura. Por conseguinte, a soldadura a frio por arco de cordões de soldadura heterogéneos é um processo de soldadura altamente promissor.

1) Materiais para soldadura a frio por arco de cordões de soldadura heterogéneos

Atualmente, a China desenvolveu uma variedade de séries de eléctrodos de ferro fundido para soldadura de ferro não fundido. Em termos de métodos de soldadura, há o método de plantação de arame e o método de soldadura com almofada.

Método de plantação de arame: Este método envolve a utilização de parafusos de aço-carbono para fixar o cordão de soldadura e a zona não soldada afetada pelo calor da peça fundida, evitando a ocorrência de fissuras e melhorando a capacidade desta área para suportar cargas de impacto.

Método de soldadura com almofada: Na reparação de componentes de paredes espessas com fissuras, é colocada uma almofada de aço de baixo carbono no interior da ranhura e, em ambos os lados da almofada, é utilizado um elétrodo de ferro fundido com elevada resistência a fissuras e bom desempenho em termos de resistência (como os eléctrodos Z438, Z117, etc.) para soldar o metal de base à almofada de aço de baixo carbono.

Nas condições de soldadura a frio por arco, a taxa de arrefecimento da junta é relativamente elevada, o que torna a questão da porosidade e das fissuras mais proeminente. A soldadura a frio de cordões de soldadura heterogéneos é conseguida principalmente através do ajuste da composição química do cordão de soldadura para melhorar a estrutura e as propriedades da junta. Os cordões de soldadura de ferro não fundido podem ser classificados em tipos à base de aço, à base de cobre e à base de níquel, com base nas propriedades do metal de soldadura.

A classificação dos eléctrodos de soldadura a frio por arco para cordões de soldadura à base de aço é a seguinte

a) Elétrodo de ferro fundido fortemente oxidante EZFe-1 (Z100): Este elétrodo utiliza uma alma de aço de baixo carbono (H08) e adiciona uma quantidade adequada de substâncias oxidantes fortes no revestimento de fluxo. O objetivo é aumentar a propriedade oxidante da escória, permitindo-lhe reagir com a poça de fusão e oxidar e queimar o carbono, o silício e outros elementos do metal de base, de modo a obter um ferro fundido com carbono soldadura de aço costura com boa plasticidade.

b) Elétrodo de aço-carbono EZFe-2 (Z122Fe): Este elétrodo é um elétrodo do tipo pó de ferro com núcleo de aço com baixo teor de carbono, com um revestimento de fluxo do tipo titânio-cálcio. Uma certa quantidade de pó de ferro com baixo teor de carbono é adicionada ao revestimento de fluxo. A adição de pó de ferro com baixo teor de carbono tem ainda por objetivo reduzir o teor de carbono.

c) Elétrodo de ferro fundido com elevado teor de vanádio EZV (Z116, Z117) para cordões de soldadura de aço com elevado teor de vanádio: O elétrodo de ferro fundido com elevado teor de vanádio utiliza uma alma de aço com baixo teor de carbono (H08) e adiciona uma grande quantidade de ferro vanádio no revestimento de fluxo, resultando numa estrutura de aço com elevado teor de vanádio no cordão de soldadura.

O objetivo da adição de ferro vanádio ao cordão de soldadura é tirar partido da forte capacidade do vanádio para formar carbonetos. Ao alterar a forma do carbono no cordão de soldadura, a plasticidade do cordão de soldadura é aumentada, evitando assim a formação de boca branca e de estruturas endurecidas no cordão de soldadura e melhorando a sua resistência à fissuração.

Atualmente, existem três tipos de eléctrodos de soldadura a frio por arco para cordões de soldadura à base de níquel, que apresentam certas diferenças de desempenho devido a variações no teor de liga. Sob certas condições de corrente de soldadura, quanto mais elevado for o teor de níquel no cordão de soldadura, mais estreita será a largura da camada de boca branca da zona semi-derretida e melhor será a maquinabilidade mecânica da junta. Por conseguinte, os cordões de soldadura de níquel puro têm a melhor maquinabilidade.

a) Elétrodo de níquel puro EZNi (Z308): A alma do elétrodo de níquel puro é feita de níquel puro. Devido ao seu elevado teor de níquel, quando se utiliza baixa corrente para reparar ferro fundido, a camada de boca branca na zona semi-derretida da junta é minimizada, com uma largura de aproximadamente 0,05-0,08 mm, e é distribuída de forma descontínua, o que é benéfico para a maquinagem mecânica.

A resistência dos cordões de soldadura de níquel puro é próxima da do ferro fundido cinzento, e têm boa ductilidade, o que os torna resistentes à fissuração a frio.

No entanto, o níquel é um metal precioso e o elétrodo de níquel puro tem o teor de níquel mais elevado e é o mais caro (cerca de 30 vezes o preço dos eléctrodos de aço de baixo carbono), pelo que não deve ser utilizado em grandes quantidades na soldadura.

b) Elétrodo de níquel-ferro EZNiFe (Z408): A alma do elétrodo de níquel-ferro é feita de uma liga de níquel-ferro. Os cordões de soldadura de níquel-ferro têm maior resistência, atingindo mais de 400MPa, e boa ductilidade, o que os torna adequados para soldar ferro fundido de alta resistência.

Dado que o desempenho do elétrodo de níquel-ferro é superior ao do elétrodo de níquel puro e que o seu preço é o mais barato entre os eléctrodos à base de níquel, é amplamente utilizado na produção.

c) Elétrodo de níquel-cobre EZNiCu (Z508): A alma do elétrodo de níquel-cobre é constituída por uma liga de níquel-cobre, também denominada elétrodo Monel, que é um dos primeiros eléctrodos de ferro fundido utilizados. No entanto, este tipo de elétrodo foi gradualmente substituído por eléctrodos de níquel-ferro.

Existem várias formas de eléctrodos à base de cobre:

a) Elétrodo de pó de ferro com núcleo de cobre (Z607): O revestimento de fluxo é do tipo com baixo teor de hidrogénio e é utilizado principalmente para reparações de soldadura em superfícies não maquinadas.

b) Elétrodo com núcleo de cobre e bainha de ferro (Z616): Uma tira de aço envolve firmemente um núcleo de cobre puro utilizando um dispositivo de trefilagem. É revestido com um revestimento de fluxo alcalino com baixo teor de hidrogénio, existindo também revestimentos de fluxo do tipo titânio-cálcio, como o Z612. Também é utilizado principalmente para soldar reparações em superfícies não maquinadas.

c) Elétrodo de aço-cobre austenítico: Os eléctrodos de aço-cobre têm boa resistência à fissuração e o material é fácil de manusear. Por conseguinte, continuam a ter certas aplicações na soldadura de ferro fundido.

2) Processo de soldadura a frio por arco para cordões de soldadura heterogéneos (ferro não fundido). Os pontos-chave do processo de soldadura a frio por arco para cordões de soldadura heterogéneos podem ser resumidos em quatro frases:

Existem dois métodos habitualmente utilizados para a limpeza de peças fundidas. Um método é a limpeza mecânica, que envolve a utilização de ferramentas como mós, escovas de arame ou pás planas. O outro método é a limpeza química, que envolve a lavagem da peça fundida com solventes químicos, como tricloroetileno, gasolina ou acetona.

Quando a espessura da peça fundida ou a profundidade do defeito for superior a 5 mm, deve ser preparada uma ranhura e a superfície da ranhura deve ser tão plana quanto possível.

Ao utilizar materiais de soldadura heterogéneos ao ferro fundido para a soldadura a frio por arco, é importante utilizar uma corrente mínima adequada para garantir a estabilidade do arco e penetração total. Devem ser utilizados eléctrodos de pequeno diâmetro para a soldadura.

Para reduzir a entrada de calor de soldadura, minimizar a tensão e diminuir a largura da zona semi-derretida, o velocidade de soldadura deve ser aumentado de forma adequada sem provocar oscilações laterais. O processo de soldadura deve envolver a soldadura de segmentos curtos, a soldadura intermitente e dispersa e o martelamento pós-soldadura.

(3) Brasagem de ferro fundido cinzento

A brasagem é vantajosa para evitar a ocorrência de boca branca nas juntas de ferro fundido, uma vez que não funde o material de base, proporcionando uma excelente maquinabilidade para as juntas.

Tanto a nível nacional como internacional, a brasagem por chama oxiacetilénica é normalmente utilizada para ferro fundido. No passado, o metal de enchimento para brasagem de latão HL103 era comummente utilizado, e o bórax pode ser utilizado como fundente de brasagem.

1. Numa câmara de distribuição de vapor de uma turbina a gás de uma determinada fábrica, surgiram fissuras devido à exposição prolongada a vapor a alta temperatura.

O material do componente é ferro fundido cinzento. Para reparar a peça, foi adoptada a soldadura a frio por arco, utilizando varas de soldadura J506 e Z308 para a reparação da junta, com excelentes resultados. O processo de soldadura específico é o seguinte:

(1) Preparação da pré-soldadura: Fixar a peça de trabalho, utilizar um rebolo para criar uma ranhura em forma de V no local da fissura e aquecer a ranhura e as suas imediações com um maçarico de soldadura a gás. Depois de arrefecer, limpe a superfície da ranhura e as suas imediações.

(2) Soldadura: Utilizar a vareta de soldadura J506 para depositar uma camada de transição ao longo da superfície da ranhura e 20 mm de cada lado, como se mostra na Figura 5-3. Depois, utilizar uma vareta de soldadura φ3.3 Z308 para soldar a camada inferior. Por fim, utilizar uma vareta de soldadura φ4.0 Z308 para a soldadura por saltos escalonados, como se mostra na Figura 5-4. O comprimento de cada cordão de soldadura deve ser controlado dentro de 25 mm. Imediatamente após completar cada secção, executar o martelamento para libertar a tensão de soldadura.

2. Numa determinada fábrica, apareceram fissuras na base de um torno, que é feito de ferro fundido cinzento.

Foi utilizada a soldadura por arco térmico para a reparação, com vareta de soldadura Z248 para um cordão de soldadura homogéneo. O processo de soldadura é o seguinte:

(1) Preparação da pré-soldadura:

(2) Pontos-chave da operação de soldadura:

A diferença entre o ferro fundido dúctil e o ferro fundido cinzento reside na adição de uma certa quantidade de agente nodulizante durante o processo de fusão. Os agentes nodulizantes mais comuns incluem o magnésio, o cério, o ítrio, etc. A grafite no ferro fundido dúctil existe numa forma esférica, o que melhora significativamente as suas propriedades mecânicas.

As características de soldadura do ferro fundido dúctil são semelhantes às do ferro fundido cinzento, mas também tem algumas características únicas, que se manifestam principalmente em dois aspectos:

1) O ferro fundido dúctil tem uma maior tendência para a formação de boca branca e para o endurecimento por têmpera em comparação com o ferro fundido cinzento. Ao soldar o ferro fundido dúctil, os cordões de soldadura homogéneos e as zonas parcialmente fundidas são mais propensos à formação de boca branca, enquanto que o austenite é mais suscetível de apresentar uma estrutura martensítica.

2) Devido à maior resistência, plasticidade e tenacidade do ferro fundido dúctil em comparação com o ferro fundido cinzento, os requisitos de desempenho mecânico das juntas soldadas também aumentam. É frequentemente necessário igualar o nível de resistência do material de base do ferro fundido dúctil.

(1) Processo de soldadura por fusão para cordões de soldadura homogéneos:

1) Soldadura a gás:

Na soldadura a gás de ferro fundido dúctil, o tempo de soldadura contínua não deve exceder 15 a 50 minutos, uma vez que pode levar à formação de flocos de grafite no cordão de soldadura, resultando numa redução das propriedades mecânicas. A soldadura a gás é utilizada principalmente para reparações de soldadura em componentes de ferro fundido dúctil de paredes finas.

Para a soldadura a gás de ferro fundido dúctil, existem dois tipos de soldadura tipos de soldadura fios: liga leve de terras raras-magnésio e terras raras pesadas à base de ítrio. O fluxo utilizado para a soldadura a gás de ferro fundido dúctil tem a mesma composição que o fluxo utilizado para a soldadura a gás de ferro fundido cinzento, e a designação unificada para o fluxo utilizado na soldadura de ferro fundido é CJ201.

Soldagem a frio ou soldagem a quente pode ser usada, com uma faixa de temperatura de pré-aquecimento de 500 a 700 ℃ para soldagem a quente. Após a soldagem, deve ser isolado e resfriado lentamente. O processo de soldagem a gás para ferro fundido dúctil é essencialmente o mesmo que para ferro fundido cinzento.

2) Soldadura por arco de elétrodo:

A soldadura por arco com elétrodo de ferro fundido dúctil também pode ser classificada em soldadura a frio e soldadura a quente. Para a soldadura a frio, são utilizados eléctrodos de níquel-ferro e eléctrodos de alto vanádio. Quando a composição do cordão de soldadura é ferro fundido dúctil, a soldadura a quente é normalmente utilizada. Os eléctrodos de soldadura de ferro fundido dúctil normalmente utilizados são apresentados na Tabela 5-31, incluindo Z258, Z238, Z238F e Z238SnCu.

Utilizar uma corrente elevada e um processo de soldadura contínuo. Para defeitos moderados, a soldadura deve ser preenchida continuamente. Para defeitos maiores, a soldadura deve ser feita em secções, avançando gradualmente para garantir uma maior entrada de calor na área de reparação.

Para reparar defeitos maiores em secções rígidas, um processo de pré-aquecimento e redução de tensão deve ser empregado. Pré-aquecimento a 200 a 400 ℃ antes da soldadura, seguido de arrefecimento lento após a soldadura, para evitar a ocorrência de fissuras.

(2) Soldadura por arco de cordões de soldadura heterogéneos - Soldadura a frio:

Para a soldadura por arco de cordões de soldadura heterogéneos em ferro fundido dúctil, os principais tipos de eléctrodos utilizados são os eléctrodos de níquel-ferro, como Z408, Z438, e os eléctrodos de alto vanádio, como Z116, Z117.

Tabela 5-31: Tipos e aplicações dos eléctrodos de soldadura de ferro fundido normalmente utilizados

| Modelo de elétrodo de soldadura | Grau da vareta de soldadura | Tipos de revestimento por fluxo | Arame de soldadura Tipos de metal | Âmbito de aplicação |

| EZFe-1 | Z100 | Tipo de oxidação | Aço carbono | Geralmente utilizado para reparar superfícies não maquinadas de peças de ferro fundido cinzento. |

| EZV | Z116 | Tipo de sódio com baixo teor de hidrogénio | Aço com alto teor de vanádioAço carbono-sódio | Utilizado para reparar peças de ferro fundido cinzento de alta resistência e peças de ferro dúctil. |

| EZV | Z117 | Tipo de potássio com baixo teor de hidrogénio | ||

| EZFe-2 | Z122Fe | Pó de ferro Titânio Tipo de cálcio | Tipos de metais de arame de soldadura | Normalmente utilizado para a reparação de superfícies não maquinadas de peças de ferro fundido cinzento. |

| EZC | Z208 | Tipo de grafite | Ferro fundido | Geralmente utilizado para a reparação de ferro fundido cinzento. |

| EZCQ | Z238 | Ferro fundido dúctil | Utilizado para a reparação de ferro fundido dúctil. | |

| EZCQ | Z238SnCu | Utilizado para a reparação de ferro fundido dúctil, ferro fundido vermicular, ferro fundido ligado, ferro fundido maleável e ferro fundido cinzento. | ||

| EZC | Z248 | Ferro fundido | Utilizado para a reparação de peças de ferro fundido cinzento. | |

| EZCQ | Z258 | Ferro fundido dúctil | Geralmente utilizado para reparar ferro dúctil, o Z268 também pode ser utilizado para reparar peças de ferro fundido cinzento de alta resistência. | |

| EZCQ | Z268 | |||

| EZNi-1 | Z308 | Níquel puro | Geralmente utilizado para reparar peças importantes de ferro fundido cinzento de paredes finas e superfícies maquinadas. | |

| EZNiFe-1 | Z408 | Liga de ferro-níquel | Utilizado para a reparação de peças importantes de ferro fundido cinzento e ferro fundido dúctil de alta resistência. | |

| EZNiFeCu | Z408A | Liga de níquel-ferro-cobre | Utilizado para a reparação de peças importantes de ferro fundido cinzento e ferro fundido dúctil. | |

| EZNiFe | Z438 | Liga de ferro-níquel | ||

| EZNiCu | Z508 | Liga de níquel-cobre | Geralmente utilizado para a reparação de peças de ferro fundido cinzento com requisitos de baixa resistência. | |

| Z607 | Tipo de sódio com baixo teor de hidrogénio | Liga de cobre e ferro | Geralmente utilizado para reparar superfícies não maquinadas de peças de ferro fundido cinzento. | |

| Z612 | Tipo de cálcio de titânio |