Como é que se juntam dois metais numa única forma integral? A resposta está no fascinante mundo da soldadura, onde o calor, a pressão, ou ambos, criam ligações inquebráveis. Este guia abrange tudo, desde a fusão à soldadura por pressão e até à brasagem. Mergulhe para descobrir várias técnicas de soldadura, as suas características únicas e aplicações práticas. No final, compreenderá os principais processos, vantagens e limitações de cada método, equipando-o com os conhecimentos necessários para escolher a técnica de soldadura certa para os seus projectos.

A soldadura refere-se normalmente ao processo de unir dois objectos metálicos numa única forma integral através do aquecimento ou da aplicação de pressão.

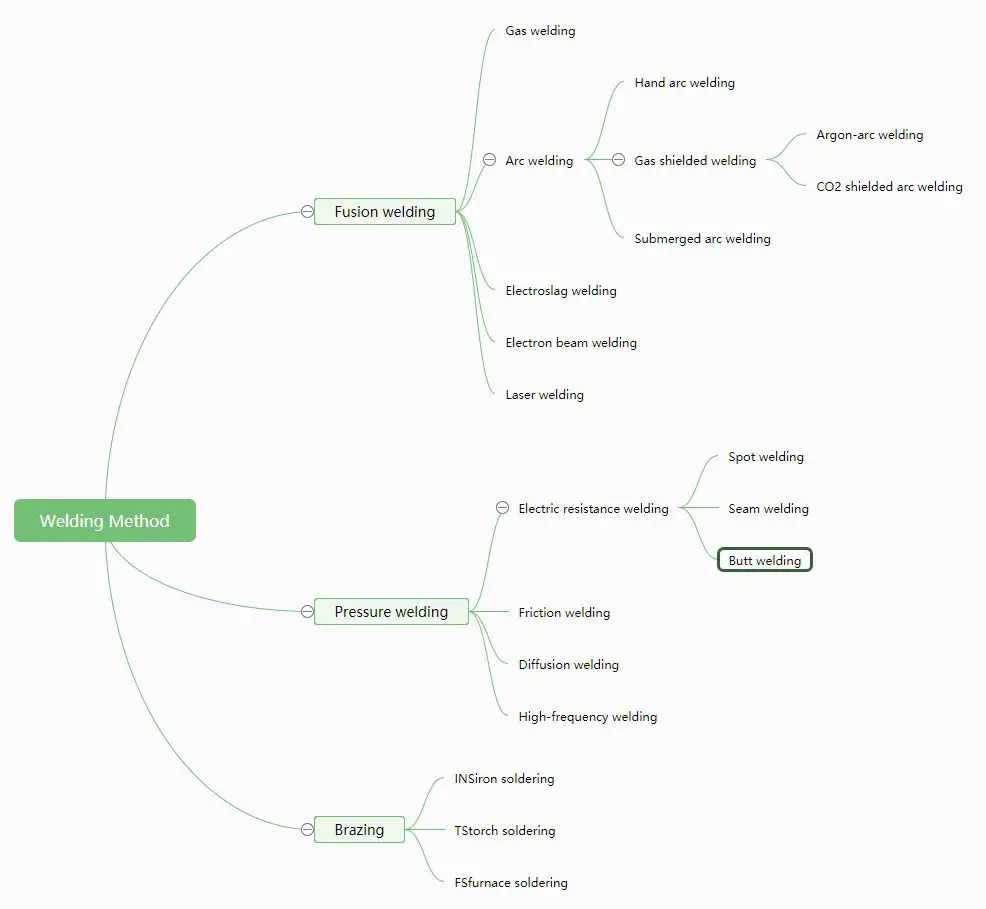

Classificação: Os métodos de soldadura podem ser classificados em três categorias com base no grau de aquecimento e nas características do processo envolvidas na soldadura processo de soldadura.

(1) Soldadura por fusão

Na soldadura por fusão, a peça de trabalho é aquecida até ao estado fundido e forma-se uma poça de fusão, normalmente preenchida com metal de adição. Após arrefecimento e cristalização, forma-se o cordão de soldadura e as duas partes são integradas numa só. Alguns métodos comuns de soldadura por fusão incluem a soldadura a gás, a soldadura por arco, a soldadura por electroescória, a soldadura por arco de plasma, a soldadura por feixe de electrões e soldadura a laser.

(2) Soldadura por pressão

A soldadura por pressão requer pressão, com ou sem aquecimento, durante o processo de soldadura. Os métodos comuns de soldadura por pressão incluem a soldadura por resistência e a soldadura por fricção, soldadura por pressão a friosoldadura por difusão e soldadura por explosão.

(3) Brasagem

Brasagem é um processo em que um metal de adição com um ponto de fusão inferior ao do metal de base é utilizado para preencher o espaço da junta e ligar-se ao metal de base por difusão. O metal de base não derrete durante a brasagem e geralmente não há deformação plástica.

Características da produção de soldadura:

(1) A soldadura poupa materiais metálicos e resulta numa estrutura leve.

(2) Permite a redução de peças grandes em peças mais pequenas e o fabrico de peças de máquinas pesadas e complexas. Simplifica igualmente os processos de fundição, forjamento e corte, conduzindo aos melhores resultados técnicos e económicos.

(3) Juntas soldadas têm boas propriedades mecânicas e de estanquicidade.

(4) A soldadura permite a plena utilização de propriedades dos materiais para o fabrico de estruturas bimetálicas.

Arco elétrico:

É uma descarga forte e persistente de gás que ocorre entre dois eléctrodos com uma determinada tensão. O gás entre os eléctrodos deve estar num estado ionizado para que o arco elétrico ocorra.

Para acender o arco, dois eléctrodos são ligados a uma fonte de energia (um é a peça de trabalho e o outro é o fio ou elétrodo de metal de adição). O arco é formado quando um breve contacto e uma rápida separação provocam um curto-circuito entre os dois eléctrodos. Isto é designado por arco de contacto.

Uma vez formado o arco, este continuará a arder enquanto existir uma diferença de potencial entre os eléctrodos mantida pela fonte de alimentação.

Características do arco elétrico:

O arco elétrico tem várias características únicas, incluindo baixa tensão, alta corrente, alta temperatura, alta densidade de energia e boa mobilidade.

Para manter a combustão estável, a tensão deve situar-se entre 20-30V. A corrente no arco pode variar entre dezenas e milhares de amperes, dependendo dos requisitos de soldadura da peça de trabalho. A temperatura do arco pode atingir mais de 5000K, o que o torna capaz de fundir qualquer tipo de metal.

O arco elétrico é constituído por três partes: a zona do cátodo, a zona do ânodo e a coluna do arco.

Arco Potência de soldadura Fonte:

A fonte de energia utilizada na soldadura por arco é conhecida como a fonte de energia de soldadura por arco, que pode ser dividida em quatro tipos: Fonte de energia de soldadura por arco AC, fonte de energia de soldadura por arco DC, fonte de energia de soldadura por impulso fonte de alimentação para soldadura por arcoe fonte de energia de soldadura por arco com inversor.

Ligação de corrente contínua (DC):

Uma máquina de soldar por corrente contínua é utilizada quando a peça de trabalho está ligada ao ânodo e o elétrodo está ligado ao cátodo. Isto é designado por ligação de corrente contínua. Nesta configuração, a peça de trabalho é aquecida e é ideal para soldar peças de trabalho espessas.

Ligação de corrente contínua (DC) inversa:

Quando a peça de trabalho está ligada ao cátodo e o elétrodo está ligado ao ânodo, chama-se uma ligação DC inversa. Nesta configuração, a peça de trabalho é quente e pequena, o que a torna adequada para soldar peças de trabalho finas e pequenas.

Ligação de corrente alternada (CA):

Ao soldar com uma máquina de soldar CA, não existe qualquer problema de ligação positiva ou inversa devido à natureza alternada da polaridade da corrente.

Processo metalúrgico de soldadura:

No processo de soldadura por arco, o metal líquido, a escória e o gás interagem entre si, que é o processo de refusão do metal. No entanto, devido à natureza única das condições de soldadura, o processo metalúrgico químico de soldadura é diferente do processo geral de fundição.

Em primeiro lugar, a temperatura na metalurgia de soldadura é elevada, os limites de fase são grandes e a velocidade de reação é rápida. Quando o ar entra no arco, o metal líquido reage com forte oxidação e nitridação, levando a uma vaporização significativa do metal. A temperaturas elevadas, a água, o óleo, a ferrugem e outras impurezas presentes no ar e no materiais de soldadura decompõem-se em átomos de hidrogénio, que podem dissolver-se no metal líquido, reduzindo a plasticidade e a tenacidade das juntas (fragilização pelo hidrogénio) e provocando fissuras.

Em segundo lugar, a poça de fusão é pequena e arrefece rapidamente, dificultando o equilíbrio de várias reacções metalúrgicas. A composição química da soldadura não é uniforme, e os gases e óxidos na poça de fusão demoram a subir à superfície, originando defeitos como porosidade, escória e até fissuras.

Para resolver estas questões, são normalmente tomadas as seguintes medidas durante o processo de soldadura por arco:

(1) A proteção mecânica do metal fundido é assegurada para o separar do ar. Existem três tipos de proteção: proteção contra o gás, proteção contra as escórias e proteção da junta gás-escória.

(2) O tratamento metalúrgico da poça de fusão é efectuado através da adição de uma certa quantidade de desoxidantes (principalmente ferromanganês e ferrosilício) e elementos de liga ao material de soldadura (revestimento do elétrodo, fio de soldadura e fluxo). Isto elimina o FeO na poça de fusão durante o processo de soldadura e compensa os danos causados pelos elementos de liga.

Comum blindado arco metálico (SMAW):

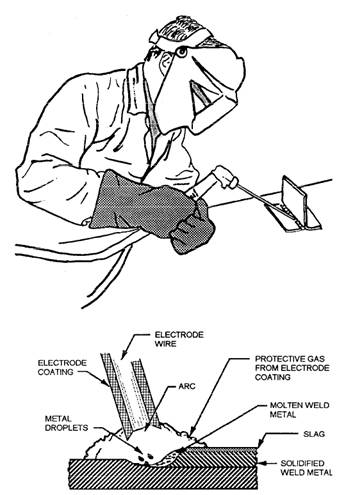

1 Soldadura manual por arco metálico

A soldadura manual por arco metálico é uma das técnicas de soldadura mais antigas e mais amplamente utilizadas. Utiliza uma vareta de enchimento revestida como elétrodo e metal de adição, sendo criado um arco entre a extremidade do elétrodo e a superfície de soldadura.

O revestimento protege o arco produzindo gás, enquanto a escória fundida depositada impede a interação entre o metal fundido e o gás circundante. A escória desempenha um papel crucial na produção de reacções físicas e químicas com o metal fundido, bem como na adição de elementos de liga para melhorar a energia do metal de solda.

O equipamento utilizado na soldadura manual por arco metálico é simples, leve e versátil. É ideal para soldar juntas curtas em trabalhos de manutenção e montagem, particularmente em áreas de difícil acesso.

Esta técnica de soldadura pode ser aplicada a uma vasta gama de materiais, incluindo aço carbono industrial, aço inoxidável, ferro fundido, cobre, alumínio, níquel e ligas.

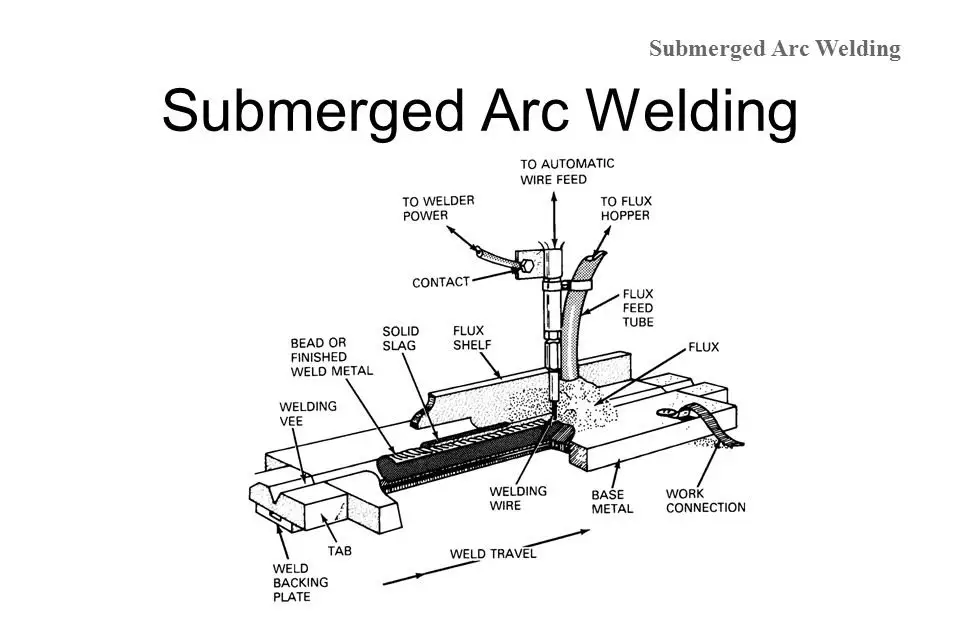

2 Soldadura por arco submerso

O processo de Soldadura por Arco Submerso (SAW) é semelhante ao da Soldadura por Arco de Metal a Gás (GMAW), mas o arco é atingido sob uma camada de fluxo granular. O metal de adição utilizado na SAW é um elétrodo de fio alimentado continuamente, semelhante ao GMAW e à soldadura por arco com fio fluxado (FCAW). No entanto, a SAW pode atingir taxas de deposição mais elevadas utilizando eléctrodos de maior diâmetro (até 1/4 de polegada) e correntes mais elevadas (em amperes).

O processo é altamente mecanizado, permitindo diversas variações, como a utilização de tochas múltiplas e a soldadura de fendas estreitas. O SAW é um método de soldadura por elétrodo de fusão que utiliza um fluxo granular como meio de proteção e o arco fica escondido sob a camada de fluxo.

O processo de soldadura em SAW consiste em três etapas:

As principais características da SAW incluem:

Os parâmetros de soldadura são ajustados automaticamente para obter resultados óptimos, o processo de deslocação do arco é mecanizado para maior eficiência, a reação metalúrgica é suficiente para uma composição de soldadura estável e a capacidade anti-vento é forte para manter a estabilidade. Isto resulta numa composição de soldadura estável e em boas propriedades mecânicas.

Além disso, as condições de trabalho são favoráveis, com bom isolamento das escórias de soldadura e baixa intensidade de trabalho. A intensidade do campo elétrico da coluna de arco é relativamente elevada, oferecendo vantagens sobre os métodos tradicionais de eléctrodos de fusão. Além disso, o equipamento tem um excelente desempenho de regulação.

A elevada intensidade do campo elétrico da coluna de arco aumenta a sensibilidade do sistema de regulação automática, conduzindo a um processo de soldadura mais estável. Além disso, tem uma corrente de soldadura mínima elevada.

O encurtamento do comprimento de condução do fio resulta num aumento significativo da corrente e da densidade de corrente, melhorando a capacidade de penetração do arco e a taxa de deposição do fio de soldadura. Isto, por sua vez, conduz a uma elevada eficiência de produção.

O isolamento térmico proporcionado pelo fluxo e pela escória também aumenta significativamente a eficiência térmica total e acelera o processo de soldadura.

Âmbito de aplicação:

A soldadura por arco submerso é adequada para chapas longas e grossas soldadura de estruturas devido à sua profundidade, elevada produtividade e eficiência mecânica.

É amplamente utilizado em indústrias como a construção naval, o fabrico de caldeiras e vasos de pressão, a construção de pontes, o fabrico de maquinaria pesada, estruturas marítimas, etc.

Não só pode ser utilizado para ligar componentes em estruturas metálicas, como também pode ser utilizado para depositar na superfície do metal de base.

Com os avanços na metalurgia da soldadura e na tecnologia dos materiais, a gama de materiais que podem ser soldados com a soldadura por arco submerso expandiu-se do aço estrutural de carbono para incluir o aço de baixo teor de carbono. liga de açoaço inoxidável, aço resistente ao calor e metais não ferrosos, tais como ligas à base de níquel, ligas de titânio e ligas de cobre.

No entanto, existem algumas limitações à sua aplicação, nomeadamente:

(1) Limitações da posição de soldadura: Devido à necessidade de reter o fluxo, a soldadura por arco submerso é principalmente utilizada para a soldadura em posição horizontal. Não pode ser utilizada para a soldadura horizontal, vertical ou invertida sem medidas especiais.

(2) Limitações do material de soldadura: A soldadura por arco submerso não pode ser utilizada para soldar metais como o alumínio e o titânioque são principalmente utilizados para a soldadura de metais negros.

(3) Adequado apenas para soldadura por costura: Não é adequado para soldar costuras em espaços limitados.

(4) Não há observação direta do arco.

(5) Não é adequado para soldadura de chapas finas ou de baixa corrente.

3 Soldadura por arco com elétrodo de tungsténio com proteção gasosa.

Este é um elétrodo de tungsténio para soldadura por arco com proteção gasosa (Soldadura TIG) que não envolve a fusão do gás polar.

A soldadura é criada através da utilização de um arco elétrico para fundir o metal entre o elétrodo de tungsténio e a peça de trabalho.

Durante o processo de soldadura, o elétrodo de tungsténio permanece intacto, uma vez que é altamente refratário, e apenas o elétrodo é utilizado.

O elétrodo de tungsténio é protegido por uma gás de proteçãocomo o árgon ou o hélio, que é emitido pelo bocal do maçarico.

Se necessário, podem ser adicionados metais suplementares.

A soldadura TIG é amplamente reconhecida como um método altamente eficaz para soldar chapa metálica e soldadura de suporte, uma vez que oferece um controlo preciso da entrada de calor.

Este processo de soldadura pode ser utilizado para quase todas as ligações metálicas, especialmente para metais como o alumínio e o magnésio, que tendem a formar óxidos refractários, bem como para metais reactivos como o titânio e o zircónio.

A qualidade da soldadura produzida pela soldadura TIG é excelente, embora a velocidade de soldadura seja mais lenta em comparação com outros métodos de soldadura por arco elétrico.

4 Soldadura por arco de metal a gás

A soldadura por arco é um processo de soldadura por fusão que utiliza um arco elétrico como fonte de calor. O arco é gerado entre os soldadura contínua O arco de soldadura é formado pelo elétrodo e a peça de trabalho, criando uma poça de fusão que se mistura com o metal de base. Após a remoção do arco, a soldadura solidifica e forma uma ligação com o material de base através de meios metalúrgicos.

Características da soldadura com CO2:

Características metalúrgicas:

Transição de gotículas:

Âmbito de aplicação:

CO2 soldadura com proteção gasosa é amplamente utilizado em indústrias como a fabricação de locomotivas, construção naval, fabricação de automóveis e fabricação de máquinas de mineração de carvão. É adequado para soldar aço de baixo carbono, aço de baixa liga e aço de baixa liga aço de alta resistênciamas não é adequado para soldar metais não ferrosos ou aço inoxidável. Embora a soldadura com proteção de gás CO2 possa ser utilizada para soldadura de aço inoxidávelnão é o método preferido.

5 Soldadura por arco de plasma

Os bicos de arrefecimento a água e outras medidas podem reduzir a área da coluna de arco, o que leva a um aumento da temperatura, da densidade de energia e do caudal de plasma do arco. Este tipo de arco, que é comprimido por uma restrição externa, é designado por arco de plasma.

Um arco de plasma é um tipo especial de arco que tem uma elevada densidade de energia e é um fenómeno de condução de gás. Soldadura por arco de plasma é um método de aquecimento e fusão da peça de trabalho e do material de base utilizando o calor do arco de plasma.

Classificação: Existem dois tipos de soldadura por arco de plasma, a soldadura por arco de plasma perfurado e a soldadura por arco de plasma de micro-feixe.

Soldadura por arco plasma perfurado:

Este método de soldadura utiliza uma corrente de 100 a 300 amperes e não necessita de uma ranhura aberta ou de uma folga. O arco de plasma funde completamente as peças a soldar e cria um pequeno orifício de passagem. O metal fundido é então empurrado à volta do orifício e a soldadura é formada na posição posterior, resultando numa soldadura de um só lado. O máximo de espessura de soldadura para o aço-carbono é de 7 mm e para o aço inoxidável é de 10 mm.

Soldadura por arco de plasma com microfeixe:

Este método de soldadura utiliza uma corrente de 0,1 a 30 amperes e pode ser utilizado para soldar espessuras de 0,025 a 2,5 mm. Pode ser utilizado para a soldadura por fusão profunda de chapas grossas ou para a soldadura a alta velocidade de chapas finas e soldadura de revestimentoA soldadura por arco com plasma AC (polaridade variável) e a soldadura por arco com plasma de ligas de alumínio.

Os principais parâmetros técnicos da soldadura por arco plasma incluem a corrente de soldadura, a velocidade de soldadura, o fluxo de gás de proteção, o fluxo de gás iónico, a estrutura e a abertura do bocal de soldadura, etc.

Plasma corte em arco:

Neste processo, o metal é fundido pelo fluxo de arco de alta temperatura do arco de plasma. O material fundido é então soprado para fora da base com a ajuda de um fluxo ou corrente de alta velocidade, resultando numa incisão.

Características:

Reação metalúrgica: A reação é única e resulta apenas em evaporação.

Alimentação eléctrica:

É utilizada uma fonte de alimentação de queda acentuada com ligação positiva DC. Ao soldar alumínio e magnésio, é necessária uma fonte de alimentação de queda abrupta AC com uma medida de arco estável.

Materiais de soldadura: Gás de proteção e elétrodo de tungsténio.

Aplicação:

A soldadura por arco de plasma é amplamente utilizada na produção industrial, particularmente no sector aeroespacial e noutras tecnologias militares e industriais avançadas. É aplicada para soldadura de cobre e ligas de cobre, titânio e ligas de titânio, ligas de aço, aço inoxidável, molibdénio e outros tipos de metal, como o revestimento de mísseis em liga de titânio. A sua versatilidade e eficiência tornam-no uma ferramenta valiosa na produção industrial, e a sua elevada densidade de energia e forte capacidade de penetração tornam-no adequado para soldar materiais espessos e de difícil acesso.

6 Soldadura com fio de fluxo

A soldadura por arco com fio tubular, também conhecida como soldadura por arco com fio fluxado, é utilizada para soldar o arco de combustão entre o fio de soldadura e a peça de trabalho. Insere-se na categoria de soldadura por arco de metal a gás.

O fio de soldadura utilizado é um fio tubular cheio de diferentes componentes de fluxo. O processo utiliza um gás protetor, principalmente CO2, para proteger a soldadura. O fluxo é decomposto ou derretido durante o processo de soldadura para proteger a poça de fusão, a liga e o arco.

A utilização de um fio fluxado na soldadura por arco com fio tubular oferece vantagens metalúrgicas adicionais em relação à soldadura por arco tradicional.

Este método de soldadura pode ser utilizado na soldadura da maioria das juntas de metal negro e é amplamente utilizado em países industriais avançados.

A soldadura a gás é um método de soldadura por fusão que utiliza o calor gerado por gases combustíveis, como o acetileno ou o gás de petróleo liquefeito, para fundir o material de base através da combustão com oxigénio. A fonte de calor para este método é uma chama de gás.

O mais comum é utilizar a chama de oxigénio-acetileno, que é feita a partir de gás acetileno. Este método é fácil de operar, mas tem baixa velocidade de aquecimento e produtividade, uma grande área de influência térmica e pode resultar em deformações significativas.

A soldadura a gás pode ser utilizada para soldar vários metais ferrosos, metais não ferrosos e ligas. Por exemplo, a combustão do acetileno numa chama de oxigénio pode atingir uma temperatura de 3200°C.

Existem três tipos de chamas oxiacetilénicas:

① Chama neutra: A proporção da mistura de oxigénio e acetileno é de 1:1,2, com acetileno totalmente queimado, tornando-o adequado para soldadura de aço-carbono e ligas não ferrosas.

② Chama de carbono: A proporção da mistura de oxigénio e acetileno é inferior a 1, com um excesso de acetileno, tornando-a adequada para soldar aço de alto carbono, ferro fundido e aço de alta velocidade.

③ Chama oxidante: A proporção da mistura de oxigénio e acetileno é superior a 1,2, com um excesso de oxigénio, tornando-a adequada para a brasagem de latão e bronze.

A soldadura a gás tem algumas desvantagens óbvias, como a baixa temperatura da chama oxiacetilénica, o aquecimento lento, a ampla área de aquecimento e a zona afetada pelo calor da soldadura, e a tendência para uma grande deformação da soldadura. Além disso, a proteção do metal fundido durante o processo de soldadura é fraca, o que torna difícil garantir a qualidade da soldadura. Por conseguinte, as suas aplicações são limitadas.

No entanto, a soldadura a gás tem as vantagens de não necessitar de uma fonte de alimentação, de um equipamento simples, de baixo custo, de uma mobilidade conveniente e de uma grande versatilidade. Assim, tem valor prático em situações sem energia eléctrica e em trabalho de campo.

Atualmente, a soldadura a gás é principalmente utilizada para soldar chapas de aço finas (0,5-3 mm de espessura), cobre e ligas de cobre, e ferro fundido.

2 Soldadura por pressão de ar

A soldadura por pressão de ar é semelhante à soldadura a gás. Neste método, as extremidades das duas juntas de topo são aquecidas a uma determinada temperatura e depois sujeitas a uma pressão suficiente para obter uma ligação forte. Este é um método de soldadura em fase sólida que não requer metal de enchimento.

A soldadura por pressão de ar é frequentemente utilizada na soldadura de carris e na soldadura de reforços de aço.

3 Soldadura por escória eléctrica

Soldadura por escória eléctrica é um método de soldadura que utiliza a energia térmica da escória. O processo de soldadura tem lugar numa posição vertical, com o espaço entre as duas extremidades da peça de trabalho e os blocos deslizantes de cobre arrefecidos a água em ambos os lados. As extremidades da peça de trabalho são fundidas pelo calor de resistência gerado pela corrente que passa através da escória.

A soldadura por escória eléctrica é classificada em três tipos com base na forma do elétrodo utilizado na soldadura: soldadura por escória eléctrica com elétrodo de arame, soldadura por escória eléctrica com elétrodo de placa e soldadura por escória eléctrica com bocal de soldadura.

Características da soldadura por escória eléctrica:

Limitações da soldadura por escória eléctrica:

Classificação e aplicação:

Classificação da soldadura por escória eléctrica:

Aplicação:

4 Soldadura por feixe de electrões

A soldadura por feixe de electrões é um método de soldadura que utiliza o calor gerado pelo bombardeamento da superfície da peça de trabalho por feixes de electrões concentrados a alta velocidade.

Quando a soldadura por feixe de electrões é realizada, o feixe de electrões produz electrões e acelera-os.

Os três tipos mais comuns de soldadura por feixe de electrões são a soldadura por feixe de electrões de alto vácuo, a soldadura por feixe de electrões de baixo vácuo e a soldadura por feixe de electrões sem vácuo.

As duas primeiras são realizadas numa câmara de vácuo, mas o tempo de preparação da soldadura (principalmente o tempo de vácuo) é mais longo e o tamanho da peça de trabalho é limitado pelo tamanho da câmara de vácuo.

Em comparação com a soldadura por arco elétrico, a soldadura por feixe de electrões tem várias características importantes, incluindo uma profundidade de soldadura mais profunda, uma largura de soldadura mais estreita e uma maior pureza do metal na soldadura.

É capaz de soldar materiais muito finos com precisão e também pode ser utilizado para soldar placas muito espessas (até 300 mm de espessura).

Todos os metais e ligas que podem ser soldados com outros métodos de soldadura podem também ser soldados com a soldadura por feixe de electrões.

É utilizado principalmente para soldar produtos de alta qualidade e também é capaz de soldar metais heterogéneos, metais oxidados e metais refractários. No entanto, não é adequado para a produção em massa.

Máquina de soldadura por feixe de electrões:

O componente central da máquina é o canhão de electrões, que gera electrões, forma o feixe de electrões e converge o feixe.

O canhão de electrões é constituído por um filamento, um cátodo, um ânodo e uma bobina de focalização.

O filamento é aquecido quando carregado com eletricidade e aquece o cátodo. Quando o cátodo atinge aproximadamente 2400K, são emitidos electrões. Os electrões são acelerados (até cerca de metade da velocidade da luz) através do campo elétrico de alta tensão entre o cátodo e o ânodo, sendo depois injectados através do orifício do ânodo. A bobina de focalização converge então os electrões para um feixe de electrões com um diâmetro de 0,8 a 3,2 mm, que é dirigido para a soldadura. A energia cinética do feixe é convertida em energia térmica na superfície da peça de soldadura, fazendo com que a junção das peças de soldadura se funda rapidamente e forme uma soldadura após arrefecimento e cristalização.

Com base no nível de vácuo na oficina de soldadura, a soldadura por feixe de electrões pode ser dividida em três categorias:

(1) Soldadura por feixe de electrões de alto vácuo:

O estúdio e o canhão de electrões estão localizados na mesma sala e o nível de vácuo situa-se entre 10-2 e 10-1pa. Este tipo de soldadura é adequado para a soldadura de precisão de metais refractários, activos, de elevada pureza e de peças pequenas.

(2) Soldadura por feixe de electrões de baixo vácuo:

O estúdio e o canhão de electrões estão localizados em câmaras de vácuo separadas e o nível de vácuo no estúdio situa-se entre 10-1 e 15Pa. Este tipo de soldadura é adequado para peças estruturais maiores e metais refractários que não são sensíveis ao oxigénio e ao azoto.

(3) Soldadura por feixe de electrões sem vácuo:

A distância entre as peças a soldar e a saída do feixe de electrões deve ser mantida em cerca de 10 mm para reduzir a dispersão causada pelas colisões entre o feixe de electrões e as moléculas de gás. A soldadura por feixe de electrões sem vácuo é adequada para soldar aço-carbono, aço de baixa liga, aço inoxidável, metais refractários e cobre, ligas de alumínio, etc.

Vantagens da soldadura por feixe de electrões no vácuo:

(1) O feixe de electrões tem uma elevada densidade de energia, atingindo até 5 x 108W/cm2, que é cerca de 5000 a 10.000 vezes superior à de um arco típico. Proporciona concentração de calor, elevada eficiência térmica e uma pequena área de influência térmica, resultando em cordões de soldadura estreitos e deformação mínima da soldadura.

(2) A soldadura em ambiente de vácuo impede que o metal interaja com a fase gasosa, resultando numa maior resistência da junta.

(3) O raio de foco do feixe de electrões pode ser ajustado para ser grande ou pequeno, tornando-o flexível e adaptável. Pode soldar peças finas tão pequenas quanto 0,05 mm e também soldar placas com espessuras que variam de 200 a 700 mm.

Aplicações:

A soldadura por feixe de electrões é particularmente adequada para soldar metais refractários, metais activos ou de elevada pureza e metais termossensíveis. No entanto, o equipamento é complexo e dispendioso e o tamanho das peças a soldar é limitado pela câmara de vácuo. A precisão da montagem deve ser elevada e os raios X são facilmente excitados. Além disso, o tempo auxiliar de soldadura é longo, o que resulta numa baixa produtividade. Estes pontos fracos limitam a utilização generalizada da soldadura por feixe de electrões.

5 Soldadura a laser

A soldadura a laser é um processo que utiliza um feixe focalizado de fotões monocromáticos, coerentes e de alta potência. Existem dois tipos de laser soldadura: soldadura a laser de potência contínua e soldadura a laser de potência pulsada.

Uma das vantagens da soldadura a laser é o facto de poder ser realizada sem vácuo. No entanto, não tem uma penetração tão forte como a soldadura por feixe de electrões. O controlo preciso da energia possível durante a soldadura a laser permite a soldadura de microdispositivos precisos. Pode ser aplicada a uma variedade de metais, particularmente metais refractários.

A geração de laser ocorre quando o material é estimulado e o comprimento de onda, a frequência e a direção do feixe de laser estão precisamente alinhados. Os feixes laser têm as características de boa monocromaticidade, boa direccionalidade e elevada densidade de energia. Quando focado através de uma transmissão ou refletor, o feixe pode ter um diâmetro inferior a 0,01 mm e uma densidade de potência de 1013 W/cm2. Este feixe pode ser utilizado como fonte de calor para soldadura, corte, perfuração e tratamento de superfície. Os materiais utilizados para gerar o laser incluem sólidos, semicondutores, líquidos e gasosos, sendo os lasers sólidos de granada de ítrio e alumínio (YAG) e os lasers de gás CO2 normalmente utilizados para processos de soldadura e corte.

O principal vantagens da soldadura a laser incluir:

As principais desvantagens da soldadura a laser incluem:

Equipamento dispendioso e uma taxa de conversão de energia baixa (5% a 20%).

Elevados requisitos de maquinação, montagem e posicionamento para as peças de soldadura.

Atualmente, a soldadura a laser é utilizada principalmente nas indústrias eletrónica e de instrumentos para soldar microdispositivos, bem como para soldar chapas de aço silício e chapas de aço galvanizado.

1 Soldadura por resistência

A soldadura por resistência é um método de soldadura que utiliza o calor de resistência como fonte de energia. Inclui a soldadura por escória eléctrica, em que o calor de resistência da escória é utilizado como fonte de energia, e a soldadura por resistência, em que o calor de resistência sólido é utilizado como fonte de energia.

O processo de soldadura por resistência envolve a aplicação de pressão na peça de trabalho utilizando eléctrodos e utilizando o calor de resistência gerado pela passagem de uma corrente eléctrica através da peça de trabalho para derreter a superfície de contacto e ligar a peça de trabalho.

Normalmente, é utilizada uma corrente elevada para este tipo de soldadura e deve ser sempre aplicada pressão para evitar a formação de um arco na superfície de contacto e para garantir que o metal de solda é soldado corretamente.

A superfície da máquina de soldar é crucial para obter uma qualidade de soldadura estável neste tipo de soldadura. Para tal, o elétrodo, a peça de trabalho e a superfície de contacto entre a peça de trabalho devem ser limpos antes da soldadura.

Vantagens:

Desvantagens:

Aplicação:

A soldadura por resistência é amplamente utilizada em automóveis, aviões, instrumentos e aparelhos eléctricos, barra de açoe outras indústrias. Pode ser utilizado numa variedade de materiais, embora o processo de soldadura possa variar ligeiramente em função da resistência do material.

É utilizado principalmente para componentes de chapa fina com uma espessura inferior a 3 mm e pode ser utilizado para soldar todos os tipos de açoalumínio, magnésio e outros metais não ferrosos e respectivas ligas, bem como aço inoxidável.

A soldadura por fricção é um método de soldadura em fase sólida que utiliza energia mecânica.

O seu funcionamento consiste em gerar calor através da fricção mecânica entre duas superfícies para obter uma ligação metálica.

O calor gerado na soldadura por fricção concentra-se na superfície da junta, conduzindo a uma área de influência térmica estreita.

É aplicada uma pressão entre as duas superfícies, que aumenta maioritariamente no final do processo de aquecimento, permitindo que o metal quente seja combinado com o forjamento de topo, sem derreter a superfície de combinação normal.

A soldadura por fricção é altamente produtiva e pode ser utilizada para soldar quase todos os metais que podem ser forjados a quente. Também é adequada para a soldadura de metais heterogéneos.

É ideal para peças de trabalho com um diâmetro de 100 mm. O calor gerado pela fricção entre as extremidades de contacto das peças a soldar faz com que a face da extremidade atinja um estado termoplástico e, em seguida, é aplicada uma força de forjamento superior rápida para obter uma soldadura em fase sólida.

Vantagens da soldadura por fricção:

Desvantagens:

Aplicações:

A soldadura por fricção é utilizada numa variedade de aplicações, tais como:

A soldadura por difusão é um método de soldadura em fase sólida que utiliza energia térmica indireta. Normalmente, é realizada em vácuo ou numa atmosfera protetora.

Durante o processo de soldadura, as superfícies das duas peças de trabalho são expostas a temperaturas e pressões elevadas durante um determinado período de tempo, o que resulta na difusão e combinação dos átomos.

Antes da soldadura, é fundamental limpar a superfície da peça de trabalho de quaisquer impurezas, tais como óxidos, e assegurar que a rugosidade da superfície é inferior a um determinado nível para uma qualidade de soldadura óptima.

No vácuo ou numa atmosfera protetora, a soldadura por difusão é realizada a uma temperatura específica (inferior ao ponto de fusão do metal de base) e a uma pressão. Isto resulta numa superfície de soldadura brilhante e limpa com componentes e tecidos de junta uniformes, reduzindo a tendência para a corrosão sob tensão. A soldadura tem uma deformação mínima e uma elevada precisão da junta, tornando-a adequada para ligações de montagem final.

Vantagens:

Deficiências:

Aplicações:

A soldadura por difusão é utilizada em indústrias avançadas, como a energia atómica, a indústria aeroespacial e a eletrónica, bem como na indústria de fabrico de maquinaria geral.

A energia de brasagem pode ser gerada através de calor de reação química ou de energia térmica indireta. O metal de enchimento de brasagem é um metal com um ponto de fusão inferior ao do material a ser soldado e é fundido por aquecimento. O tubo capilar é utilizado para inserir o metal de enchimento no espaço entre as superfícies dos conectores, molhando as superfícies metálicas. A junta de solda é formada através da difusão mútua das fases líquida e sólida.

Assim, a brasagem é um método de soldadura que envolve as fases sólida e líquida.

Características e aplicações da brasagem:

A brasagem tem um efeito mínimo nas propriedades físicas e químicas do material de base. A tensão de soldadura e a deformação são mínimas, tornando a brasagem adequada para soldar diferentes tipos de metais com diferentes propriedades de soldadura. Várias linhas de soldadura podem ser completadas ao mesmo tempo, resultando num conetor limpo e arrumado. O equipamento utilizado é simples e o investimento necessário para a produção é baixo. No entanto, a força da cabeça de brasagem é fraca e tem uma fraca resistência ao calor.

As aplicações da brasagem incluem cortadores de carboneto, brocas, quadros de bicicletas, permutadores de calor, cateteres e vários tipos de recipientes. É também o único método de ligação viável no fabrico de guias de ondas de micro-ondas, tubos de vácuo e dispositivos electrónicos de vácuo.

Metal de enchimento e fluxo de brasagem:

O metal de adição, também conhecido como solda, é o componente chave da cabeça de brasagem e desempenha um papel importante na determinação da qualidade da cabeça de brasagem. O metal de adição deve ter um ponto de fusão adequado, boa molhabilidade e resistência da junta, e deve ser capaz de se espalhar uniformemente com o material de base. Deve também ter propriedades mecânicas e propriedades físicas e químicas suficientes para cumprir os requisitos de desempenho da junta.

A brasagem divide-se em dois tipos com base no ponto de fusão da solda: brasagem suave e brasagem dura.

(1) Brasagem suave

A brasagem suave é referida como a soldadura com um ponto de fusão da solda inferior a 450°C. A solda normalmente utilizada para este tipo de brasagem é a solda de estanho-chumbo, que tem boa molhabilidade e condutividade. A brasagem suave é amplamente utilizada em produtos electrónicos, aparelhos eléctricos e peças automóveis, com uma resistência de junta de 60 a 140 MPa.

(2) Brasagem dura

A brasagem dura refere-se à soldadura com um ponto de fusão da solda superior a 450°C. O processo de metais de adição para brasagem incluem a solda de latão e a solda à base de prata. O enchimento à base de prata resulta numa junta com elevada força, condutividade e resistência à corrosão, mas com um custo mais elevado devido ao baixo ponto de fusão da solda e à necessidade de uma boa tecnologia. A brasagem dura é utilizada para soldar peças com requisitos mais elevados, tais como peças de aço pesado e ligas de cobre, bem como brasagem de ferramentascom uma resistência de 200 a 490 MPa.

Nota:

A superfície de contacto do material de base deve ser cuidadosamente limpa, o que exige a utilização de um fluxo. O papel do fluxo é remover óxidos e manchas de óleo na superfície do material de base e da solda, proteger a solda e o material de base da oxidação e melhorar a molhabilidade e a fluidez capilar da solda. O ponto de fusão do fluxo deve ser inferior ao da solda. O fluxo habitualmente utilizado para a soldadura suave é a colofónia ou uma solução de cloreto de zinco, enquanto o bórax, o ácido bórico e uma mistura de fluoreto alcalino são fluxos habitualmente utilizados.

A brasagem pode ser dividida em várias categorias com base na fonte de calor ou no método de aquecimento, incluindo a brasagem por chama, a brasagem por indução, a brasagem por imersão, a brasagem por resistência e muito mais.

Devido à baixa temperatura de aquecimento, o desempenho do material da peça de trabalho é minimamente afetado e a deformação por tensão das peças soldadas é reduzida. No entanto, a resistência da junta soldada é geralmente baixa e tem uma fraca resistência ao calor.

Métodos de aquecimento para brasagem:

Para a brasagem pode ser utilizada praticamente qualquer fonte de calor e o processo de soldadura é classificado em conformidade.

Brasagem por chama:

A brasagem dura de aço-carbono, aço inoxidável, ligas duras, ferro fundido, cobre e ligas de cobre, alumínio e ligas de alumínio é conseguida através do aquecimento com uma chama de gás.

Brasagem por indução:

As peças a soldar são aquecidas através do calor de resistência gerado por um campo magnético alternado. Este método aplica-se à soldadura de peças com formas simétricas, em particular para veios de tubos.

Brasagem por imersão:

A peça a soldar ou a peça inteira é imersa numa mistura de sal fundido ou solda fundida, e a processo de brasagem é efectuada através do calor do meio líquido. Este método caracteriza-se por um aquecimento rápido, uma temperatura uniforme e uma deformação mínima das peças a soldar.

Brasagem de fornos:

Um forno de resistência pode ser utilizado para proteger as peças a soldar, aspirando ou reduzindo o gás ou o gás inerte.

Outros métodos de brasagem incluem a brasagem com ferro de soldar, a brasagem por resistência, a brasagem por difusão, a brasagem por infravermelhos, a brasagem por reação e a brasagem por feixe de electrões, brasagem a lasere muito mais.

A brasagem pode ser utilizada para soldar aço-carbonoaço inoxidável, ligas de alta temperatura, alumínio, cobre e outros materiais metálicos, bem como para ligar metais heterogéneos, metais e não metais. É adequado para juntas de soldadura com pouca ou nenhuma temperatura ambiente, especialmente para soldadura de precisão, micro e complicada.

1 Soldadura de alta frequência

A soldadura de alta frequência é um método de soldadura por resistência em fase sólida que utiliza a energia gerada pelo calor da resistência sólida. Ao soldar, a corrente de alta frequência cria calor dentro da peça de trabalho, fazendo com que as camadas superficiais da área de soldadura derretam ou atinjam um estado próximo da fusão. Segue-se a aplicação de (ou sem a aplicação de) uma força de forjamento para combinar os metais.

Existem dois tipos de soldadura de alta frequência: a soldadura de alta frequência por contacto e a soldadura de alta frequência por indução. Na soldadura de alta frequência por contacto, a corrente de alta frequência é passada para a peça de trabalho através de contacto direto, enquanto na soldadura de alta frequência por indução, uma bobina de indução externa gera a corrente dentro da peça de trabalho.

A soldadura por alta frequência é um método de soldadura especializado que requer equipamento especializado. É conhecido pela sua elevada produtividade, com uma velocidade de soldadura de até 30m/min. Este método é normalmente utilizado para soldar juntas longitudinais ou helicoidais em tubos.

2 Soldadura por explosão

A soldadura por explosão é outro tipo de método de soldadura em fase sólida que utiliza a energia gerada por reacções químicas. No entanto, utiliza a energia produzida por explosões explosivas para unir metais.

Durante uma explosão, duas peças de metal podem ser rapidamente unidas para formar uma ligação metálica em menos de um segundo. De todos os métodos de soldadura, a soldadura por explosão tem a mais ampla gama de combinações de metais que podem ser soldadas. É possível utilizar este método para soldar dois metais com propriedades metalúrgicas incompatíveis em várias juntas de transição.

A soldadura por explosão é utilizada principalmente para revestimentos planos com uma grande área de superfície e é uma forma eficiente de fazer placas compostas.

3 Soldadura por ultra-sons

A soldadura por ultra-sons é outro tipo de método de soldadura em fase sólida que utiliza energia mecânica. Neste método, a peça de trabalho de soldadura é sujeita a uma baixa pressão estática e as vibrações de alta frequência emitidas pelo pólo acústico geram uma forte fricção e calor na superfície da junta, resultando na ligação dos metais.

A soldadura por ultra-sons pode ser utilizada para soldar a maioria dos materiais metálicos, incluindo metal com metal, metal heterogéneo e metal com não-metal. Este método é particularmente útil para a produção repetida de juntas de chapa metálica fina com fio, folha ou chapa com uma espessura de 2 a 3 mm.

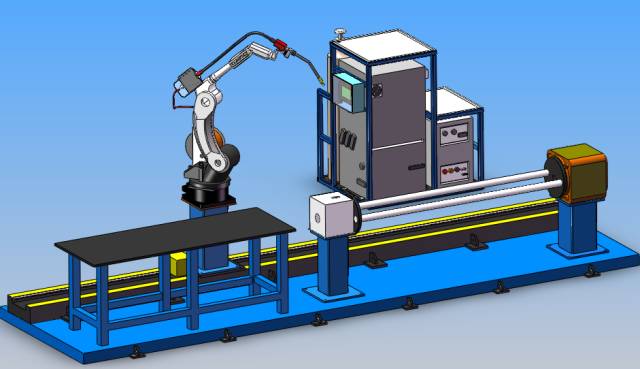

O notável avanço da tecnologia de soldadura reflecte-se na evolução do processo de soldadura da mecanização para a automatização, intelectualização e informatização.

A implementação de robôs de soldadura inteligentes é um indicador crucial do elevado grau de automatização do processo de soldadura.

Os robôs de soldadura quebram a abordagem tradicional da automatização da soldadura e tornam possível automatizar a produção em pequena escala.

Os robôs de soldadura são, na sua maioria, máquinas do tipo braço de posição fixa e existem em dois tipos: robôs de ensino e robôs inteligentes.

Robôs didácticos:

Estes robôs são ensinados a memorizar a pista e os parâmetros de soldadura, e seguem rigorosamente o programa de instruções para completar a soldadura do produto.

Com apenas uma instrução, o robô pode repetir com precisão cada passo.

Estes robôs de soldadura são amplamente utilizados e adequados para a produção em massa em linhas de montagem.

A sua principal função é demonstrar a repetição ensinada. No entanto, têm uma fraca capacidade de adaptação às mudanças no ambiente.

Não são adequados para a produção em pequena escala de grandes estruturas em estaleiros de construção.

Robôs inteligentes:

O ponto de partida, a trajetória espacial e os parâmetros relacionados da soldadura podem ser determinados automaticamente com base em instruções de controlo simples.

De acordo com a situação atual, o robô pode seguir automaticamente a trajetória de soldadura, ajustar a posição da tocha de soldadura, modificar a parâmetros de soldadurae controlar a qualidade da soldadura.

Este é o tipo mais avançado de robô de soldadura, caracterizado pela sua destreza, leveza e facilidade de movimentos.

Pode adaptar-se às tarefas de soldadura de diferentes estruturas e locais, mas a sua aplicação prática é ainda limitada e encontra-se principalmente na fase de investigação e desenvolvimento.

Os robôs de soldadura por pontos constituem 50% a 60% de todos os robôs de soldadura. São compostos por um corpo de robot, um soldadura por pontos e um sistema de controlo.

O corpo do robô tem 1 a 5 graus de liberdade e o sistema de controlo é gerido pelo sistema de controlo e pelo componente de soldadura.

O sistema de soldadura inclui principalmente um controlador de soldadura, pinça de soldadura, água, eletricidade e outras peças auxiliares (para soldadura subaquática).

2 Aplicação de programas informáticos.

A aplicação de software informático no domínio da soldadura abrange várias áreas, incluindo:

Isto inclui a simulação do processo térmico de soldadura, do processo metalúrgico de soldadura e da tensão e deformação da soldadura.

A soldadura é um processo complexo que envolve a física do arco, a transferência de calor, a metalurgia e a mecânica. Ao simular todos estes processos, o sistema informático pode determinar o melhor esquema de conceção, método de processo e parâmetros de soldadura para várias estruturas e materiais.

Tradicionalmente, o processo de soldadura era determinado através de uma série de experiências ou pela experiência para obter uma estrutura de soldadura fiável e económica. No entanto, a simulação por computador provou a viabilidade da utilização de métodos numéricos para resolver problemas com um número limitado de testes de verificação. Isto reduz grandemente a necessidade de trabalho experimental e poupa mão de obra, materiais e tempo.

A simulação por computador também desempenha um papel crucial na soldadura de novas estruturas e materiais de engenharia. O nível de simulação por computador também determina o grau de automatização da soldadura. Além disso, a simulação por computador é utilizada para analisar a resistência e o desempenho de estruturas e juntas de soldadura.

Estes são utilizados para a conceção de processos de soldadura, seleção de parâmetros de processo, diagnóstico de defeitos de soldadura, orçamentação de custos de soldadura, monitorização em tempo real, CAD de soldadura, testes de soldadores e muito mais.

A tecnologia de bases de dados foi integrada em todos os aspectos da soldadura, desde as matérias-primas e os ensaios de soldadura até à tecnologia e produção de soldadura. Alguns exemplos de sistemas de bases de dados incluem qualificação de procedimentos de soldadura, especificação de procedimentos de soldadura, gestão de arquivos de soldadores, material de soldadura, composição e propriedades do material, soldabilidade e soldadura, e sistemas de gestão de diagramas CCT de soldadura e de consulta normalizada. Estes sistemas de bases de dados proporcionam condições favoráveis à gestão de vários dados e informações no domínio da soldadura.

O sistema pericial de soldadura centra-se principalmente no desenvolvimento de processos, previsão e diagnóstico de defeitos, conceção assistida por computador, etc. Nos actuais sistemas especializados de soldadura, a seleção e o desenvolvimento de processos são as áreas de aplicação mais importantes, e o controlo em tempo real do processo de soldadura é uma direção importante para o desenvolvimento.

É utilizado para monitorizar em tempo real a análise dos dados do produto e a qualidade da soldadura.

O desenho/fabrico assistido por computador (CAD/CAM) é também cada vez mais utilizado no processo de soldadura, principalmente no corte NC, no desenho da estrutura de soldadura e nos robôs de soldadura.