Conseguir uma soldadura perfeita requer mais do que apenas habilidade; depende de dominar a interação entre a tensão e a corrente. Estes dois parâmetros são a força vital da soldadura, ditando tudo, desde a profundidade de penetração à estabilidade do arco. Quer esteja a afinar as definições para um novo projeto ou a solucionar problemas comuns como salpicos ou queimaduras, compreender como a tensão e a [...]

Conseguir uma soldadura perfeita requer mais do que apenas habilidade; depende de dominar a interação entre a tensão e a corrente. Estes dois parâmetros são a força vital da soldadura, ditando tudo, desde a profundidade de penetração à estabilidade do arco. Quer esteja a afinar as definições para um novo projeto ou a resolver problemas comuns como salpicos ou queimaduras, é essencial compreender como a tensão e a corrente influenciam o processo de soldadura.

Este artigo revela a ciência e a aplicação prática por detrás destes factores críticos, guiando-o através dos ajustes ideais para o tipo de material, espessura e tamanho do elétrodo. Desde a escolha dos parâmetros corretos para melhorar a qualidade da soldadura até à resolução de desafios comuns, obterá conhecimentos práticos para elevar a sua experiência em soldadura. Se alguma vez se questionou sobre como atingir o equilíbrio perfeito para obter soldaduras precisas e fiáveis, está no sítio certo. Continue a ler para descobrir as técnicas e as melhores práticas que irão transformar a sua abordagem à soldadura.

A tensão e a corrente são factores-chave na soldadura que influenciam a qualidade, a profundidade e a estabilidade da soldadura. Estes parâmetros estão interligados e devem ser controlados com precisão para obter os melhores resultados de soldadura.

A tensão na soldadura é a força eléctrica que conduz a corrente. Controla principalmente o comprimento do arco, que tem impacto no cordão de soldadura.

A corrente, ou amperagem, é o fluxo de carga eléctrica que determina a intensidade do calor e a penetração da soldadura.

A combinação da tensão e da corrente tem impacto na qualidade da soldadura:

A tensão e a corrente trabalham em conjunto para definir o arco e o desempenho geral da soldadura:

Compreender e controlar a tensão e a corrente é crucial para criar soldaduras fortes e sem defeitos e garantir processos de soldadura eficientes.

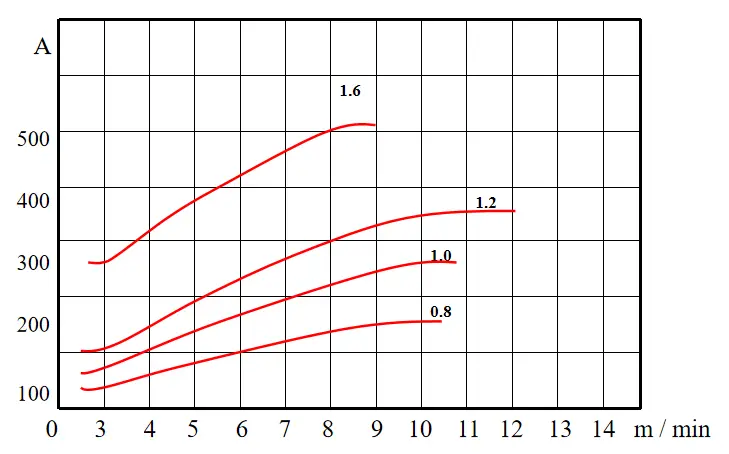

A seleção da corrente de soldadura adequada é fundamental na soldadura de CO2 e é determinada por vários parâmetros de soldadura, incluindo a espessura da chapa, a posição de soldadura, a velocidade de soldadura e as propriedades do material. Na soldadura com CO2 nas máquinas de soldadura, ajustar a corrente significa efetivamente modificar a velocidade de alimentação do fio, pondo em evidência a intrincada relação entre estes dois parâmetros.

É crucial manter um equilíbrio preciso entre a corrente e a tensão de soldadura. Este equilíbrio garante que a velocidade de alimentação do fio se alinha perfeitamente com a taxa de fusão do fio de soldadura na tensão definida, mantendo assim um comprimento de arco estável. Esta sincronização é fundamental para obter soldaduras de alta qualidade e uma eficiência óptima do processo.

A relação entre a corrente de soldadura e a velocidade de alimentação do fio:

Compreender e otimizar esta relação é essencial para obter uma qualidade de soldadura superior, minimizar os defeitos e maximizar a produtividade em aplicações de soldadura de CO2 em várias indústrias.

A tensão de soldadura, também conhecida como tensão do arco, é um parâmetro crítico que fornece a energia para o processo de soldadura. Influencia diretamente as características do arco, a entrada de calor e a qualidade geral da soldadura. A relação entre a tensão do arco e a energia de soldadura é proporcional: uma tensão do arco mais elevada resulta numa maior energia de soldadura, numa fusão mais rápida do fio de soldadura e num aumento da corrente de soldadura.

A tensão efectiva do arco pode ser expressa pela seguinte equação:

Tensão de arco = Tensão de saída - Queda de tensão

Onde:

A queda de tensão ocorre principalmente devido à resistência dos cabos de soldadura, das ligações e do próprio arco. Quando uma máquina de soldar é instalada de acordo com as especificações do fabricante, a fonte mais significativa de queda de tensão é frequentemente a extensão dos cabos de soldadura.

Para obter um desempenho de soldadura ótimo, é crucial compensar as quedas de tensão, especialmente quando se utilizam cabos de soldadura com extensões. A tabela seguinte fornece directrizes para ajustar a tensão de saída com base nas extensões do comprimento do cabo:

| Comprimento do cabo de corrente de soldadura | 100A | 200A | 300A | 400A | 500A |

| 10m | Aproximadamente 1V | Aproximadamente 1,5V | Aproximadamente 1V | Aproximadamente 1,5V | Aproximadamente 2V |

| 15m | Aproximadamente 1V | Aproximadamente 2,5V | Aproximadamente 2V | Aproximadamente 2,5V | Aproximadamente 3V |

| 20m | Aproximadamente 1,5V | Aproximadamente 3V | Aproximadamente 2,5V | Aproximadamente 3V | Aproximadamente 4V |

| 25m | Aproximadamente 2V | Aproximadamente 4V | Aproximadamente 3V | Aproximadamente 4V | Aproximadamente 5V |

Nota: Estes valores são directrizes gerais. Os ajustes reais de tensão podem variar com base em factores como a bitola do cabo, o material e os requisitos específicos da aplicação de soldadura.

Ao ajustar a tensão de soldadura, é importante ter em conta os seus efeitos:

A seleção e compensação adequadas da tensão são essenciais para obter soldaduras de alta qualidade e manter a eficiência do processo em várias aplicações de soldadura.

Selecionar a corrente de soldadura com base nas condições específicas de soldadura e na espessura da peça de trabalho. Calcular a tensão de soldadura adequada utilizando as seguintes fórmulas empíricas:

Estas fórmulas fornecem um ponto de partida para a seleção da tensão, que pode exigir um ajuste fino com base em factores como a composição do material, a configuração da junta e as características de soldadura pretendidas.

Exemplo 1: Para uma corrente de soldadura selecionada de 200A (< 300A):

Tensão de soldadura = (0,05 × 200 + 14 ± 2) Volts

= (10 + 14 ± 2) Volts

= 24 ± 2 Volts

Gama de tensão recomendada: 22 - 26 Volts

Exemplo 2: Para uma corrente de soldadura selecionada de 400A (≥ 300A):

Tensão de soldadura = (0,05 × 400 + 14 ± 3) Volts

= (20 + 14 ± 3) Volts

= 34 ± 3 Volts

Gama de tensão recomendada: 31 - 37 Volts

Nota: Consulte sempre as directrizes do fabricante do equipamento de soldadura e realize testes de soldadura para otimizar as definições de tensão para aplicações específicas. Factores como a composição do gás de proteção, a velocidade de alimentação do fio e a velocidade de deslocação podem influenciar a seleção da tensão ideal.

A tensão de soldadura fornece a energia necessária para a fusão do fio de soldadura. Tensões mais elevadas resultam numa velocidade de fusão mais rápida do fio. A corrente de soldadura, por outro lado, é essencialmente o resultado equilibrado da velocidade de alimentação do fio e da velocidade de fusão. Então, como devemos escolher a corrente de soldadura adequada?

1) O valor adequado da corrente de soldadura é selecionado com base em factores como o tipo de vareta de soldadura, espessura da placa e diâmetro da haste.

A corrente é proporcional à espessura da placa e ao diâmetro do fio. A corrente (I) pode ser calculada utilizando a fórmula I=(35-55)d, em que 'd' é o diâmetro da vareta. Por exemplo, se o diâmetro da vareta for de 4 mm, o valor da corrente de soldadura é selecionado entre 140-220A.

2) A corrente de soldadura é selecionada de acordo com a posição de soldadura:

140A para cordões de soldadura suspensos; entre 140-160A para cordões verticais e horizontais soldadura topo a topomais de 180A para a soldadura topo a topo plana. Para a soldadura em todas as posições (incluindo posições planas, horizontais, verticais e suspensas), a corrente de soldadura selecionada deve ser universal, tomando geralmente o valor da corrente de soldadura vertical. Ao soldar um tubo fixado horizontalmente para junta de topo, é utilizada a corrente de soldadura em todas as posições, tomando geralmente o valor da corrente de soldadura de topo vertical.

3) O valor atual é selecionado de acordo com as camadas de soldadura:

Um valor de corrente menor é geralmente utilizado para a camada de raiz, um valor maior para a camada de enchimento, e o valor de corrente para a camada de cobertura é relativamente reduzido. Por exemplo, na soldadura topo a topo plana, é normalmente utilizada uma abordagem de soldadura multi-camada e multi-passe.

A camada de raiz é soldada com uma corrente de 150A, enquanto a camada de enchimento pode utilizar um valor de corrente entre 180-200A. A camada de cobertura utiliza um valor de corrente reduzido de 10-15A, para assegurar um resultado esteticamente agradável e evitar defeitos de soldadura como o corte inferior.

4) Escolher a corrente de soldadura com base na tipo de soldadura e o método de manipulação:

1. De acordo com o tipo de vareta de soldadura: Iácido > Ialcalino > Aço inoxidável. Os eléctrodos ácidos utilizam o valor de corrente mais elevado. Quando o diâmetro do elétrodo é de 4mm, a camada de enchimento da soldadura topo a topo plana pode utilizar uma corrente de 180A.

No entanto, com o mesmo diâmetro de elétrodo e utilizando um elétrodo alcalino, a corrente de soldadura deve ser inferior em 20A, ou seja, uma corrente de soldadura de 160A. Se a soldadura for efectuada com A137 elétrodo de aço inoxidávelA corrente deve ser inferior a 20%, aproximadamente 140A. Caso contrário, a vareta de soldadura pode ficar vermelha e a camada de fluxo pode descolar-se a meio da soldadura. processo de soldadura.

2. Seleção com base no método de manipulação: Os valores de corrente pequenos são geralmente utilizados para o método do arco de arrastamento, enquanto os valores de corrente ligeiramente mais elevados são utilizados para o método do arco de elevação. Quando se efectua a soldadura topo a topo vertical ou soldadura angular com um elétrodo alcalino Ф4, pode ser utilizado um método de arco de arrastamento com 120A, enquanto o método de arco de elevação pode utilizar 135A.

5) Escolher a corrente de soldadura com base na experiência de produção:

A corrente de soldadura decide aproximadamente a força do arco, mais salpicos significam mais força do arco; menos corrente de soldadura significa menos força do arco, tornando difícil distinguir entre escória e metal fundido.

Observar a formação da soldadura: uma corrente de soldadura mais elevada é suscetível de provocar um corte inferior, com menos reforço; uma corrente de soldadura mais baixa resulta numa soldadura estreita mas alta. Observar o estado de fusão do elétrodo: uma corrente de soldadura mais elevada derrete o elétrodo mais rapidamente, tornando-o vermelho; uma corrente de soldadura mais baixa pode causar aderência.

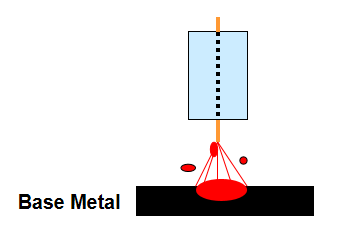

Quando a tensão é demasiado elevada:

O comprimento do arco aumenta, as partículas de salpicos tornam-se maiores, a porosidade é mais provável de ocorrer, o cordão de soldadura aumenta, enquanto a profundidade de penetração e o reforço diminuem.

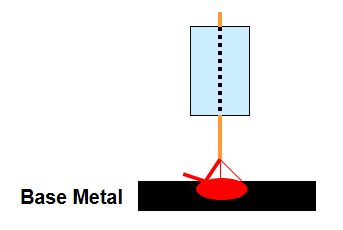

Quando a tensão é demasiado baixa:

O fio de soldadura mergulha no material de base, os salpicos aumentam, o cordão de soldadura estreita-se, enquanto a profundidade de penetração e o reforço aumentam.

A espessura e o tipo de material de base desempenham um papel crucial na determinação dos parâmetros de soldadura adequados, incluindo as definições de tensão e corrente.

Na soldadura de materiais finos, são necessárias definições de tensão e corrente mais baixas para evitar a queima e minimizar a entrada excessiva de calor. Para materiais mais espessos, são necessárias definições mais elevadas para garantir uma penetração e fusão adequadas. O aumento da entrada de calor ajuda a obter uma junta de soldadura forte, permitindo que a soldadura penetre profundamente no material.

O aço requer geralmente definições moderadas de tensão e corrente. Por exemplo, a soldadura de aço macio utiliza normalmente 17-19 volts e 200-250 amperes, dependendo da espessura. O alumínio, devido à sua elevada condutividade térmica, necessita de definições de tensão mais elevadas para uma distribuição adequada do calor. O aço inoxidável deve utilizar definições de corrente mais baixas para evitar o sobreaquecimento e preservar as suas propriedades de resistência à corrosão.

A escolha do tipo e tamanho do elétrodo afecta diretamente os parâmetros de soldadura e a qualidade geral da soldadura.

Os fios sólidos, frequentemente utilizados na soldadura por arco de metal a gás (GMAW), necessitam de definições específicas de tensão e corrente para uma transferência consistente de metal e caraterísticas de arco estáveis. Os arames tubulares contêm material de fluxo que estabiliza o arco e melhora a penetração da soldadura, exigindo ajustes diferentes dos arames sólidos.

Os eléctrodos mais pequenos são adequados para materiais finos e soldaduras precisas, necessitando de definições de corrente mais baixas para evitar uma entrada excessiva de calor. Os eléctrodos maiores são ideais para materiais espessos, permitindo regulações de corrente mais elevadas para uma penetração mais profunda e taxas de deposição mais rápidas.

A velocidade de alimentação do fio é crucial em processos como o GMAW porque afecta diretamente a corrente de soldadura. Uma maior velocidade de alimentação do fio aumenta a corrente, levando a uma maior entrada de calor e a taxas de deposição mais rápidas.

O equilíbrio entre a velocidade de alimentação do fio e a tensão correta é essencial para manter um arco estável e obter o cordão de soldadura desejado. Um equilíbrio incorreto pode resultar em defeitos como salpicos ou fraca penetração.

Seguir as diretrizes estabelecidas e as recomendações do fabricante garante um desempenho e uma qualidade de soldadura óptimos.

Os documentos WPS fornecem parâmetros de soldadura normalizados, tais como tensão, corrente, velocidade de deslocação e requisitos de gás de proteção, adaptados a materiais e espessuras específicos. Seguir as WPS garante processos de soldadura consistentes, conduzindo a soldaduras de alta qualidade e minimizando os defeitos.

Os fabricantes oferecem diretrizes específicas para definir a tensão, a corrente e outros parâmetros com base no equipamento e nos materiais utilizados. Seguir estas recomendações ajuda a obter os melhores resultados e prolonga a vida útil do equipamento. Também fornecem informações de compatibilidade para diferentes eléctrodos e fios, garantindo um desempenho ótimo e evitando componentes incompatíveis.

Tendo em conta a espessura do material, o tipo, as especificações do elétrodo e cumprindo as diretrizes da WPS e do fabricante, os soldadores podem ajustar eficazmente as definições de tensão e corrente para obterem soldaduras consistentes e de alta qualidade.

A queima ocorre quando demasiado calor faz com que o material de base derreta completamente, formando buracos na soldadura.

Os salpicos envolvem a dispersão de gotículas de metal fundido em torno da área de soldadura, dando origem a defeitos e desafios de limpeza.

A porosidade refere-se à formação de pequenas bolsas de gás ou vazios no interior da soldadura, enfraquecendo a sua integridade estrutural.

A aderência do fio ocorre quando o fio do elétrodo adere ao material de base, interrompendo o processo de soldadura.

Ao abordar sistematicamente estes problemas comuns e ao fazer ajustes precisos à tensão, corrente e outros parâmetros, os soldadores podem obter resultados consistentes e de alta qualidade, minimizando os defeitos.

Seguem-se as respostas a algumas perguntas frequentes:

Para ajustar a tensão e a corrente para a soldadura MIG, é necessário controlar principalmente a velocidade de alimentação do fio (WFS) para definir a corrente e definir manualmente a tensão na máquina de soldar. Aumentar a velocidade do fio aumenta a corrente, afectando a profundidade de penetração e a quantidade de metal depositado. Os ajustes da tensão controlam o comprimento do arco e a largura do cordão; uma tensão mais elevada resulta num cordão mais largo e plano, enquanto uma tensão mais baixa cria um cordão mais estreito e grumoso. Utilize fórmulas, tais como (U=(0.05I+14)±2V), para estimar a tensão adequada com base na corrente, e faça ajustes finos com base em indicações visuais e auditivas durante a soldadura para obter uma qualidade de soldadura óptima.

A tensão e a corrente influenciam significativamente o cordão de soldadura nos processos de soldadura. A corrente de soldadura afecta principalmente a profundidade de penetração e o reforço da soldadura; uma corrente mais elevada aumenta a penetração e a espessura, mas pode levar a queimaduras, enquanto uma corrente mais baixa pode resultar em falta de fusão ou porosidade. A tensão controla o comprimento do arco e a largura do cordão, com uma tensão mais elevada a criar um cordão mais largo e plano e uma tensão mais baixa a produzir um cordão mais estreito e espesso. Ajustes inadequados podem comprometer a qualidade da solda, causando defeitos como respingos, porosidade ou aderência do arame. Um ajuste equilibrado destes parâmetros garante uma óptima qualidade de soldadura e integridade do cordão.

A espessura e o tipo de material influenciam significativamente as definições de tensão e corrente de soldadura. Os materiais mais espessos requerem geralmente uma amperagem mais elevada para garantir uma penetração adequada, sendo que uma orientação geral sugere 1 ampere por cada 0,001 polegadas de espessura. Por exemplo, a soldadura de aço de 1/4 de polegada pode necessitar de cerca de 250 amperes. Por outro lado, os materiais mais finos precisam de uma amperagem mais baixa para evitar a queima.

O tipo de material também desempenha um papel crucial devido às diferenças na condutividade térmica e nos pontos de fusão. O alumínio, com elevada condutividade térmica, requer frequentemente uma amperagem mais baixa em comparação com o aço para evitar uma entrada excessiva de calor. Por exemplo, o alumínio de 1/8 de polegada pode necessitar de 120-140 amperes, enquanto a mesma espessura de aço necessitaria de uma amperagem mais elevada. Além disso, as definições de tensão devem ser ajustadas em conformidade; os materiais mais espessos necessitam normalmente de uma tensão mais elevada para manter a estabilidade do arco e conseguir uma penetração adequada, enquanto que materiais como o aço inoxidável, que requerem um controlo preciso, podem utilizar definições de tensão mais baixas.

Ao compreender estes factores e ao consultar as Especificações de Procedimentos de Soldadura (WPS), os soldadores podem otimizar as suas definições de tensão e corrente para obter uma melhor qualidade e resistência da soldadura.

A relação entre a velocidade de alimentação do fio (WFS) e a corrente de soldadura na soldadura por arco de metal a gás (GMAW) é direta e crucial para manter um processo de soldadura estável. Na soldadura GMAW, particularmente com fontes de energia de tensão constante, o ajuste da velocidade de alimentação do fio ajusta automaticamente a corrente de soldadura. Aumentar a velocidade de alimentação do fio aumenta a corrente de soldadura, enquanto diminuir a velocidade de alimentação do fio diminui a corrente de soldadura. Isto deve-se ao facto de a máquina de soldar fornecer a corrente necessária para fundir o fio à velocidade a que este é alimentado. Esta relação tem impacto no modo de transferência do metal, na penetração da soldadura e no perfil do cordão. Velocidades mais elevadas de alimentação do fio levam a correntes de soldadura mais elevadas, resultando numa penetração mais profunda e, possivelmente, alterando o modo de transferência de globular para spray, dependendo do nível de corrente e do material. O equilíbrio entre a velocidade de alimentação do fio e a velocidade de queima é essencial para evitar problemas como a fusão do fio na ponta de contacto ou a alimentação demasiado rápida na poça de fusão.

Para determinar as definições ideais de tensão e corrente para o seu projeto de soldadura, comece por consultar as Especificações do Procedimento de Soldadura (WPS) para obter os intervalos recomendados com base no seu material e na configuração da junta. Considere a espessura e o tipo de material, uma vez que os materiais mais espessos requerem geralmente correntes mais elevadas. Selecione o tipo e tamanho de elétrodo adequados, uma vez que estes têm intervalos de funcionamento específicos para a corrente e tensão. Na soldadura por arco de metal a gás (GMAW), ajuste a velocidade de alimentação do fio (WFS) para controlar a corrente de soldadura, assegurando o equilíbrio com a tensão para manter a estabilidade do arco. Efetuar soldaduras de teste em material de sucata para avaliar e afinar as definições e monitorizar continuamente as condições de soldadura. Utilizar ferramentas de medição para verificar as definições e documentar os parâmetros ideais para garantir a consistência em futuras tarefas de soldadura.

As definições incorrectas de tensão e corrente na soldadura podem ter um impacto significativo na qualidade e segurança da soldadura. Se a tensão for demasiado elevada, a soldadura pode ser demasiado larga e plana, com penetração insuficiente, dando origem a juntas fracas. Por outro lado, uma tensão demasiado baixa resulta em soldaduras pouco profundas e estreitas com uma fusão fraca. Ajustes de corrente incorrectos podem causar problemas como queimaduras, salpicos excessivos e fraca estabilidade do arco. Estes defeitos comprometem a integridade estrutural da soldadura, conduzindo a potenciais falhas. Além disso, as definições incorrectas aumentam o risco de choque elétrico e de perigo para o equipamento. Assegurar as definições corretas de tensão e corrente é crucial para produzir soldaduras fortes e sem defeitos e manter um ambiente de trabalho seguro.