O que garante um corte perfeito no corte oxicombustível? Desde a escolha do gás de corte até à altura exacta do bocal, todos os factores desempenham um papel crítico. Este artigo mergulha nos elementos chave que influenciam a qualidade dos cortes oxi-combustível, oferecendo uma visão sobre a otimização dos processos de corte para obter resultados superiores. Os leitores aprenderão como selecionar os parâmetros correctos, ajustar as velocidades de corte e implementar técnicas avançadas para obter cortes precisos e eficientes. Explore estas dicas essenciais para melhorar o seu desempenho de corte e minimizar os defeitos.

O controlo de qualidade do processo de corte é crucial na primeira fase de produção das empresas. Uma vez que o corte por chama é o principal método de corte e corte em branco, garantir a sua qualidade de produção terá um grande impacto no processo global de corte e corte em branco.

Este artigo centra-se nos factores que influenciam a qualidade do corte por chama e fornece soluções para problemas comuns de corte através de métodos de processo.

Apesar da sua importância como principal método de corte para pequenas, médias e grandes empresas, corte por chama não está isento de desafios.

Ao longo dos anos, o corte por chama tem evoluído e o equipamento de corte CNC tem-se tornado avançado e sofisticado. Como resultado, foram desenvolvidos vários métodos e técnicas de processo para melhorar a qualidade do corte por chama.

Neste artigo, utilizamos o software de colocação automática XSuperNEST para examinar os factores que afectam a qualidade das peças cortadas por corte por chama e as formas de melhorar o seu rendimento.

A indústria de corte de metais oferece atualmente uma gama diversificada de métodos e equipamentos de corte, cada um com vantagens distintas. Tecnologias avançadas como o corte a laser, plasma e jato de água surgiram como alternativas superiores, oferecendo uma maior precisão de corte e uma eficiência de produção significativamente melhorada em comparação com o corte por chama tradicional. Apesar destes avanços, o corte por chama oxi-combustível mantém a sua relevância na indústria devido à sua relação custo-eficácia e versatilidade, particularmente para aplicações em chapas grossas.

As máquinas de corte por chama com controlo numérico computorizado (CNC) ganharam uma adoção generalizada nos processos de produção de corte modernos. Estes sistemas oferecem a vantagem de uma programação automatizada e sem interferência, permitindo padrões de corte complexos e uma maior repetibilidade. No entanto, esta automatização apresenta um desafio único: a incapacidade de intervenção do operador em tempo real para compensar a deformação térmica durante o processo de corte. Esta limitação pode levar a imprecisões dimensionais no produto final, especialmente quando se cortam chapas grossas ou materiais com elevada condutividade térmica.

Vários factores intrínsecos às máquinas de corte CNC podem ter um impacto significativo na qualidade do corte:

A escolha do gás de corte tem um impacto significativo na qualidade dos cortes das máquinas de corte por chama. Atualmente, os gases disponíveis são o acetileno, o propileno, o propano e o MPS. Cada gás tem características de combustão únicas, levando a diferentes cenários de corte, e a escolha do gás apropriado pode maximizar os benefícios de corte a gás, conduzindo a um corte eficiente e económico.

A chama de acetileno é caracterizada pelo seu calor concentrado, temperatura elevada, tempo de pré-aquecimento curto, baixo consumo de oxigénio, elevada eficiência de corte e deformação mínima dos componentes. Isto torna-a adequada para cortar chapas finas e peças curtas.

Por outro lado, a chama de propano tem calor disperso, baixa temperatura e um tempo de pré-aquecimento mais longo em comparação com o acetileno. Também resulta numa borda superior lisa e plana do corte e menos escória na borda inferior, que é mais fácil de remover. Além disso, o seu custo relativamente baixo faz com que seja uma opção económica para cortar grandes partes de chapas espessas.

A chama de propileno tem uma temperatura mais elevada e um tempo de pré-aquecimento mais curto em comparação com o propano, ligeiramente superior ao acetileno. O seu elevado teor de calor na chama exterior torna-o adequado para cortar grandes partes de chapas espessas.

Para além da seleção adequada do gás, a pressão do oxigénio de corte, a velocidade e a regulação da altura do bico são também factores cruciais que afectam a qualidade do corte por chama.

Foi observado que o aumento da concentração de oxigénio diminui tempo de corte enquanto reduz a necessidade de oxigénio, com a mesma pressão de oxigénio.

A escolha da velocidade de corte é especialmente importante. Se a velocidade for demasiado elevada, pode levar a defeitos de qualidade, tais como "flameout", rugosidade kerfe redução da eficiência de corte. Por outro lado, se a velocidade for demasiado lenta, pode resultar na adesão de escória de oxidação e em cortes irregulares. kerf superfície.

Com base na experiência prática, a melhor velocidade de corte deve situar-se no intervalo médio-superior a médio-superior da velocidade nominal da bocal de corte. Por exemplo, quando se utiliza um bico n.º 5 para cortar um tubo de 40 mm chapa de açoA gama de velocidades nominais é de 250 ~ 380 mm/min, com uma velocidade média de 315 mm/min. Dividindo a gama em 10 níveis, verifica-se que a melhor velocidade se situa entre 336,6 ~ 358 mm/min, sendo 340 mm/min a escolha óptima.

A escolha da altura do bocal de corte também afecta a qualidade do corte. Se o centro da chama for demasiado baixo, pode entrar em contacto com a superfície da peça, provocando o colapso do corte, salpicos de escória que bloqueiam o bocal ou mesmo a têmpera. Por outro lado, se a altura for demasiado elevada, a chama não consegue aquecer totalmente o corte, reduzindo a capacidade de corte e dificultando a remoção da escória. É geralmente recomendado manter uma distância de 3 a 5 mm entre o centro da chama e a superfície de trabalho para obter os melhores resultados.

Uma ordem de corte razoável promove o aquecimento uniforme da chapa de aço e compensa as tensões internas, reduzindo a deformação térmica das peças.

Ao cortar o contorno das peças, recomenda-se que se siga o princípio de primeiro dentro e depois fora, primeiro pequeno e depois grande, primeiro redondo e depois quadrado, salto em cruz, primeiro complicado e depois simples, para evitar deslocações, deformações e desvios de tamanho das peças.

Uma posição e forma de avanço adequadas podem manter a integridade do entalhe da peça e melhorar a estabilidade do corte, garantindo a qualidade do contorno.

Na produção prática, a posição de introdução do contorno exterior está normalmente localizada no lado direito da parte inferior do contorno e a forma de introdução do contorno interior é melhor representada por um arco circular.

Mesmo após uma perfeita configuração e depuração dos parâmetros do equipamento de corte por chama, não há garantia de que as peças serão cortadas sem defeitos. A forma da peça, a espessura da chapa, a posição do material de encaixe e o método de corte podem afetar a qualidade do corte.

Por exemplo, as placas de corte por chama podem ser divididas em placas finas (espessura <20 mm), placas de espessura média e placas grossas.

As chapas finas são fáceis de perfurar durante o processo de corte, mas são propensas à deformação térmica. Para reduzir a deformação térmica e o arqueamento das peças, recomenda-se que o corte seja efectuado a partir do interior da chapa de aço e não da posição da aresta. Isto ajuda a manter a integridade da estrutura exterior da chapa de aço.

A utilização do processo de "corte contínuo" pode reduzir o número de perfurações, enquanto o processo de "corte contínuo" pode reduzir efetivamente a deformação térmica.

Para chapas de espessura média e grossa, a deformação térmica é mínima durante o processo de corte, mas as perfurações podem provocar escórias e danificar o bocal de corte. Para reduzir as perfurações, recomenda-se a utilização do pré-aquecimento das arestas antes de iniciar o corte. A Figura 1 mostra o método convencional de corte por pré-aquecimento de arestas.

Figura 1 Método convencional de pré-aquecimento de arestas para corte com chumbo

O método convencional de corte de chumbo com pré-aquecimento de arestas pode resolver eficazmente o problema de perfuração de arestas de espessura média e grossa corte de chapaMas requer muitos ajustes humanos na descarga e exige pessoal de colocação de alta qualidade e precisão da máquina de corte.

Para resolver este problema, o software XSuperNEST oferece um novo "processo de perfuração em I" para otimizar o percurso de corte e perfuração.

O método de corte de chumbo de pré-aquecimento da borda da perfuração em I encontra automaticamente um local adequado para cortar um furo circular inferior com base no contorno externo da peça cortada e usa o furo circular para introduzir a próxima peça para pré-aquecimento, reduzindo as perfurações.

Figura 2 I Método de corte com chumbo para pré-aquecimento de arestas perfuradas

Para melhorar a utilização do material, as peças pequenas são frequentemente encaixadas no contorno interior de peças maiores e o percurso de corte envolve normalmente o corte da peça de contorno interior em primeiro lugar, saltando depois para o corte da peça de contorno interior seguinte e, finalmente, cortando os dois contornos interiores separadamente. Isto resulta numa baixa eficiência de corte, uma vez que a máquina de corte tem de levantar a pistola várias vezes e perfurar o furo várias vezes.

Para resolver este problema, o percurso de corte pode ser optimizado utilizando o processo de "corte contínuo" para reduzir o processo de perfuração e esvaziamento. A Figura 3 mostra a sequência de corte optimizada após a utilização do processo de "corte contínuo".

Na Figura 3, cada parte do contorno interior é cortada numa fila, seguida do corte do chumbo do contorno interior numa fila. Isto permite cortar as peças dentro do contorno interior e o contorno interior com apenas uma perfuração, melhorando consideravelmente a eficiência do corte.

Figura 3 Sequência de corte após otimização do processo de "corte contínuo

No processo de corte do contorno interior de uma peça, pode haver uma discrepância entre o tamanho real e o tamanho teórico entre os contornos interior e exterior.

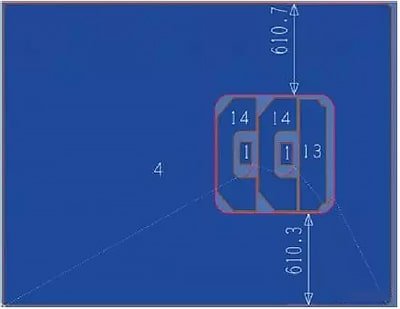

Por exemplo, como mostra a Figura 4, as dimensões teóricas marcadas para uma peça com uma espessura de 50 mm são 610 mm, mas as dimensões reais após o corte são 3 a 5 mm mais pequenas.

Isto deve-se à acumulação de calor durante o corte do contorno interior, que aumenta ainda mais durante o corte do contorno exterior. Como não há apoio no contorno interior durante o corte do contorno exterior, o contorno exterior é extrudido para dentro pelo calor, causando a deformação da peça.

Figura 4 Diagrama de encaixe de peças

Nesta situação, a adição de um processo de "corte contínuo" pode ser uma solução.

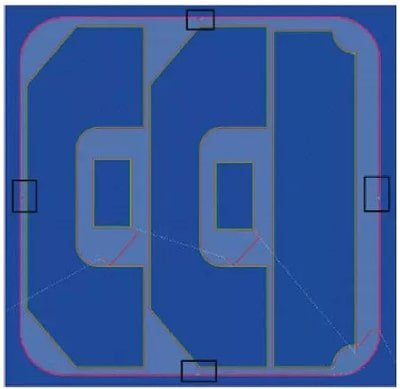

Tal como se mostra na Figura 5, o "stay cut" é adicionado à volta do contorno interior para manter o contorno da moldura do contorno interior e dar apoio à peça.

Este método reduz eficazmente os erros de corte e melhora a precisão do corte, mas a desvantagem é que o contorno interior necessita de ser polido.

Figura 5 Trajetória de corte após a otimização do processo de "corte contínuo

O método de introdução tradicional envolve o corte no contorno da peça usando uma linha reta ao longo da aresta reta do contorno e depois ao longo da aresta reta da introdução. Isto não afecta a qualidade do corte, desde que o início da introdução da peça seja reto.

No entanto, quando se corta o furo circular interior, o método de introdução tradicional leva a uma falta de transição suave quando se corta diretamente no contorno, resultando em queima excessiva do contorno e afectando a qualidade do corte, como se mostra na Figura 6.

Figura 6 Queimadura excessiva do furo redondo interior

Durante o processo de investigação, a XSuperNEST introduziu o método de introdução do arco para evitar o sobreaquecimento do arco e melhorar a qualidade do corte do orifício circular interior da peça.

O método de corte de introdução de arco, mostrado na Figura 7, utiliza um arco tangente ao orifício circular interior para criar uma transição suave, deixando um espaço com o ponto de partida da introdução e ligando suavemente com um arco circular.

Este método foi verificado e confirmado como eficaz através da produção real, como mostra a Figura 8.

Figura 7 Arco circular que conduz ao corte

Figura 8 Utilizar arcos de círculo para conduzir a peças cortadas

O corte por chama, como passo inicial na produção, é fundamental para o sucesso de uma empresa. O corte por chama, sendo o principal método de corte, tem um impacto direto na qualidade e na produtividade da produção.

Por conseguinte, é imperativo controlar eficazmente a qualidade do corte por chama.

Existem vários factores que afectam a qualidade do corte, incluindo o próprio equipamento, a escolha do gás, a velocidade de corte, a altura do bico, a sequência de corte, entre outros.

Utilizando os parâmetros adequados com base nas condições reais de produção, a qualidade do corte pode ser melhorada e a taxa de peças qualificadas pode ser aumentada.

Além disso, ao otimizar o percurso de corte através da utilização do processo de corte adequado com base na espessura, na forma do contorno e noutras características das peças, o erro de produção das peças pode ser reduzido, a eficiência e a qualidade do corte das peças podem ser melhoradas e, em última análise, a eficiência da produção da empresa pode ser aumentada.