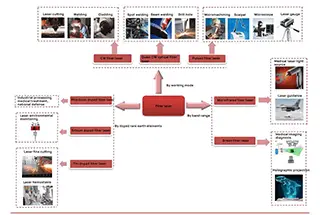

Alguma vez se interrogou sobre a fascinante história por detrás do torno, uma máquina-ferramenta que revolucionou o fabrico? Nesta cativante publicação do blogue, vamos levá-lo numa viagem através do tempo, explorando a notável evolução do torno e o seu profundo impacto em várias indústrias. Desde os seus humildes começos até à sofisticação dos dias de hoje, descubra como esta ferramenta versátil moldou o nosso mundo e continua a desempenhar um papel vital na maquinagem de precisão.

Um torno é uma máquina-ferramenta versátil que gira principalmente uma peça de trabalho em torno de um eixo de rotação para efetuar várias operações de maquinagem. A ferramenta de corte principal, normalmente uma ferramenta de torneamento de ponto único, permanece relativamente estacionária enquanto molda a peça de trabalho em rotação. Para além do torneamento, os tornos podem acomodar uma vasta gama de ferramentas de corte e acessórios, incluindo brocas, alargadores, machos, matrizes de rosca e ferramentas de serrilha, permitindo diversos processos de maquinagem.

Os tornos são predominantemente utilizados para produzir peças cilíndricas com elevada precisão, tais como veios, fusos, pinos e mangas. São excelentes na criação de características externas e internas em superfícies rotativas, incluindo perfis rectos, cónicos e contornados. Devido à sua versatilidade e papel fundamental na produção de peças, os tornos são muitas vezes referidos como a "mãe das máquinas-ferramentas" e são omnipresentes em instalações de fabrico, oficinas mecânicas e centros de reparação em várias indústrias.

A evolução da tecnologia do torno, desde as antigas versões manuais até às modernas máquinas CNC (Controlo Numérico Computadorizado), reflecte a progressão mais ampla do fabrico industrial. Esta história rica e o desenvolvimento contínuo sublinham a importância crítica do torno na formação do passado, presente e futuro da maquinagem de precisão e da produção industrial.

O primeiro protótipo de máquina-ferramenta, o torno, foi criado pelos nossos antepassados há cerca de 2000 anos para facilitar o trabalho com ferramentas.

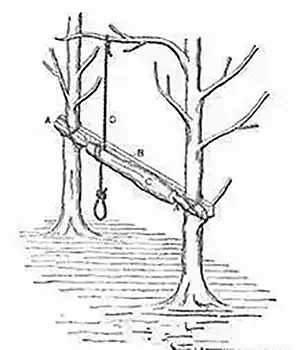

Durante o século XIII, o desenvolvimento das máquinas-ferramentas prosseguiu e tornou-se necessário encontrar métodos alternativos de funcionamento, uma vez que já não era possível pendurá-las numa árvore. Foi assim que surgiu o "torno de pedal", que utilizava um pedal para fazer rodar a cambota e acionar o volante. Este, por sua vez, accionava o fuso, fazendo-o girar, e era também conhecido como torno de barra flexível.

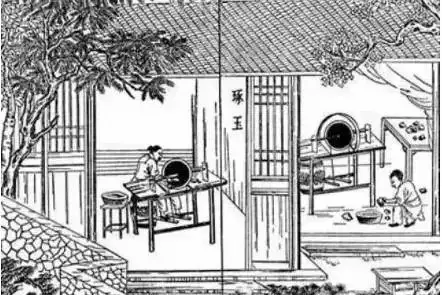

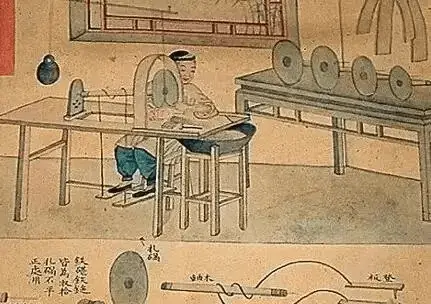

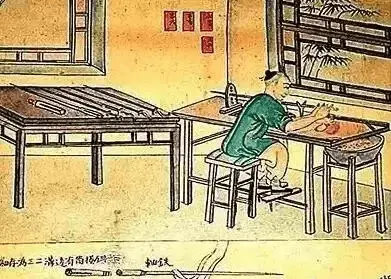

Durante o mesmo período na China, a dinastia Ming publicou um livro notável chamado "Tian Gong Kai Wu", que documentava as tecnologias da dinastia Ming e da dinastia anterior, demonstrando o significado de "a sabedoria dos antigos".

O livro descrevia também a estrutura de uma máquina de moer, que empregava um princípio semelhante ao da máquina medieval europeia accionada por pedal. Esta máquina usava o método do pedal para rodar uma placa de metal e utilizava areia e água para moldar o jade.

Estrutura de uma máquina de moagem de Tian Gong Kai Wu

de Tian Gong Kai Wu

Este processo é semelhante às técnicas de maquinação modernas, como a perfuração, em que uma ferramenta especializada, denominada "steelyard", é utilizada para remover pequenas quantidades de material do interior do jade. É notável considerar o nível de habilidade e perícia dos antigos artesãos.

de Tian Gong Kai Wu

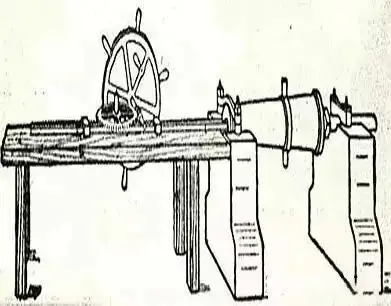

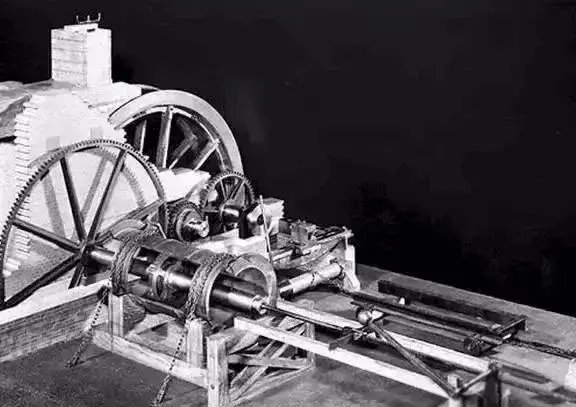

Em 1774, o inventor britânico Wilkinson criou a primeira verdadeira máquina de furar do mundo, a barrel boring machine.

O barril máquina de perfuração inventada por Wilkinson foi inicialmente utilizada para forjar armas de fogo. Em 1775, Wilkinson utilizou o cilindro perfurado por esta máquina para construir uma nova versão do cilindro com fugas de Wattner, que cumpria as especificações necessárias para a máquina a vapor de Watt.

Para permitir a perfuração de cilindros maiores, construiu no mesmo ano uma máquina de perfuração de cilindros accionada por uma roda de água, que contribuiu grandemente para o avanço das máquinas a vapor.

A máquina de furar cilindros de Wilkinson, concebida para forjar cilindros maiores, marcou um ponto de viragem na evolução das máquinas-ferramentas. A partir de então, a máquina-ferramenta passou a ser accionada por um motor a vapor através da utilização de uma cambota. A assistência mútua entre a máquina-ferramenta e o motor a vapor facilitou o seu desenvolvimento simultâneo e deu início a uma era dinâmica de revolução industrial.

É importante mencionar Henry Maudslay, o inventor britânico conhecido como o "Pai do Torno". Maudslay é para o torno o que James Watt é para a máquina a vapor.

Em 1797, Maudslay criou o primeiro torno de corte de roscas do mundo, equipado com um parafuso e uma haste polida. Este torno moderno, equipado com uma coluna de ferramentas deslizante, podia produzir roscas de diferentes passos.

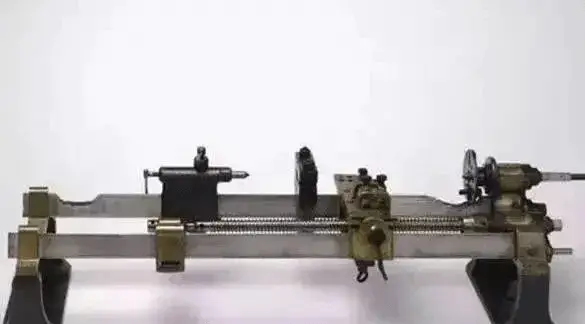

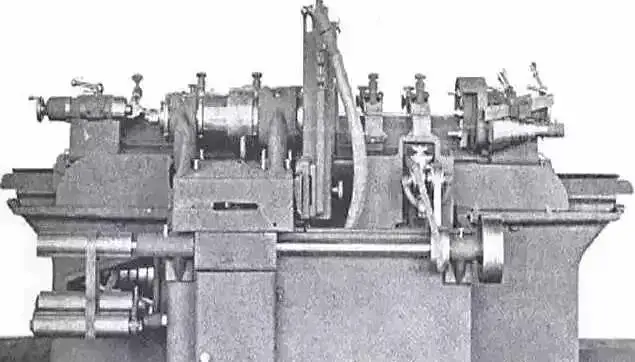

Torno Maudslay 1797

Maudslay continuou a aperfeiçoar o torno e, em 1800, introduziu uma melhoria significativa ao substituir a estrutura triangular de barras de ferro por uma base sólida de ferro fundido e a roda de roldana por pares de engrenagens intermutáveis.

Isto permitiu a produção de roscas de diferentes passos sem necessidade de mudar o parafuso. Este protótipo do torno moderno, conhecido como o torno de quadro de ferramentas que marcou época, desempenhou um papel crucial na Revolução Industrial inglesa.

Torno Maudslay 1800

Para ser exato, Maudslay não inventou o torno, mas reinventou-o com base no trabalho dos seus antecessores e acrescentou a capacidade de corte automático. No entanto, foi a reimaginação de Maudslay que tornou o torno amplamente popular e deu origem ao torno tal como o conhecemos atualmente.

O rápido desenvolvimento de todas as tipos de máquinas-ferramentas

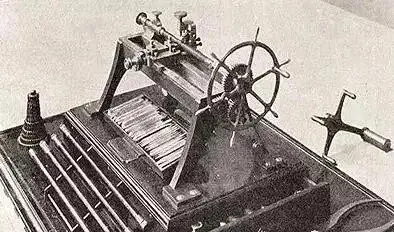

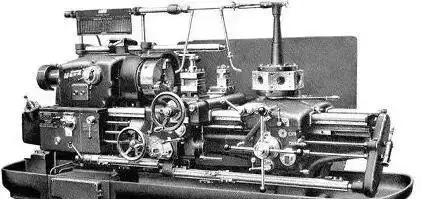

No século XIX, com o crescimento de várias indústrias, a procura de vários tipos de máquinas-ferramentas aumentou. Em 1817, Roberts criou o torno de pórtico e, em 1818, Whitney, dos Estados Unidos, inventou a primeira fresadora de uso geral do mundo.

Torno de pórtico Roberts

Para melhorar ainda mais a mecanização e a automatização, em 1845, Fitch, dos Estados Unidos, criou o torno de torre. Em 1848, os tornos rotativos foram introduzidos nos Estados Unidos e, em 1873, Spencer, dos Estados Unidos, desenvolveu um torno automático de um só fuso. A isto seguiu-se rapidamente a invenção de um torno automático de três fusos.

No início do século XX, começaram a estar disponíveis tornos com caixas de velocidades accionadas por um único motor.

Máquinas-ferramentas Spencer

Em 1900, a empresa americana Norton utilizou o esmeril e o corindo para produzir uma mó grande e larga, bem como uma mó robusta e resistente. Este facto marcou um importante passo em frente no desenvolvimento das mós e elevou a tecnologia de fabrico de máquinas a um novo nível de precisão.

A Revolução Industrial foi um período de crescimento e desenvolvimento explosivos. Durante este período, as máquinas-ferramentas estavam constantemente a evoluir e a melhorar para aumentar a eficiência da indústria e da produção. Os inventores destas máquinas-ferramentas desempenharam um papel crucial na formação do mundo.

Com o advento do aço-ferramenta de alta velocidade e a utilização generalizada de motores eléctricos, as máquinas-ferramentas passaram por mais uma atualização que marcou uma época, passando da energia a vapor para a energia eléctrica. Isto demonstra o progresso notável que a humanidade fez ao longo de centenas de anos, passando da força humana, para a força da água, para a força do vapor e, finalmente, para a força eléctrica.

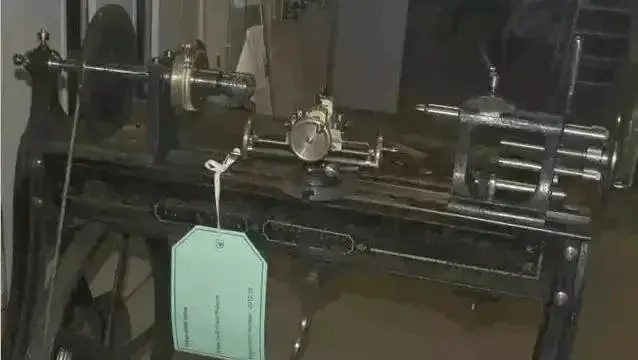

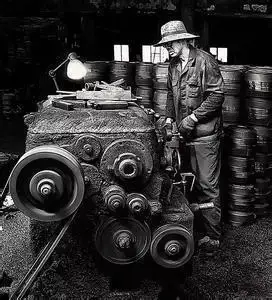

1910, antigo torno britânico

Após a Primeira Guerra Mundial, o desenvolvimento de vários tornos automáticos de alta eficiência e tornos especializados acelerou rapidamente devido às exigências das indústrias de munições, automóveis e outras máquinas.

No final dos anos 40, para aumentar a produtividade das peças de pequenas dimensões, foram introduzidos tornos equipados com dispositivos hidráulicos de perfilagem. Ao mesmo tempo, foram também desenvolvidos tornos multi-ferramentas.

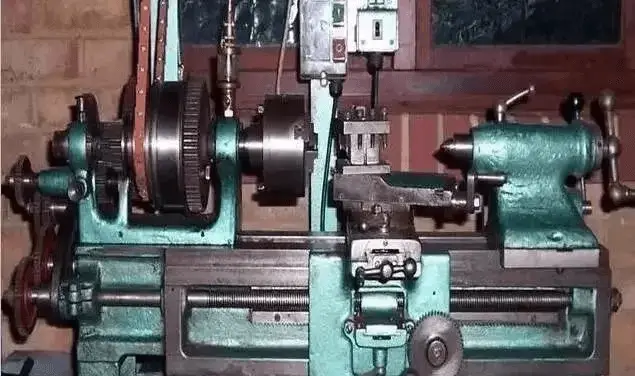

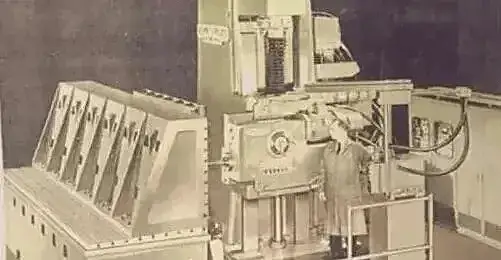

Máquina-ferramenta eléctrica após a Segunda Guerra Mundial

Em meados da década de 1950, foram desenvolvidos tornos controlados por programas, equipados com cartões perfurados, placas de fecho e mostradores. A utilização da tecnologia CNC em tornos começou na década de 1960 e, na década de 1970, os microprocessadores foram diretamente integrados nas máquinas CNC, promovendo ainda mais a popularização e o rápido desenvolvimento da tecnologia CNC. Máquina CNC ferramentas, que tem continuado a evoluir até aos dias de hoje.

A história do torno mecânico conheceu avanços significativos durante os períodos romano e medieval, cada um contribuindo com inovações cruciais que melhoraram a sua funcionalidade e eficiência.

Os romanos melhoraram significativamente o torno, introduzindo o arco de torneamento, uma grande diferença em relação ao anterior projeto egípcio que exigia dois operadores. O arco de torneamento permitia que uma única pessoa operasse o torno, simplificando o processo e tornando-o mais eficiente. Este método envolvia a utilização de um arco para rodar a peça de trabalho, proporcionando uma rotação mais consistente e controlada.

Com o arco giratório, os artesãos romanos conseguiram uma maior precisão no seu trabalho. Este avanço permitiu-lhes produzir objectos finamente trabalhados, tais como caixas com tampa, recipientes e peças de mobiliário sofisticadas a partir de materiais como o buxo. Artefactos específicos, como tigelas de madeira de design intrincado e peças de mobiliário de madeira esculpida da época romana, exemplificam o elevado nível de perícia e arte alcançado através destes tornos aperfeiçoados.

As inovações introduzidas pelos romanos lançaram uma base sólida para novos avanços no período medieval. Ao passar da era romana para a Idade Média, o torno continuou a evoluir, incorporando novos mecanismos que melhoraram ainda mais as suas capacidades.

Durante a Idade Média, o torno sofreu outra transformação significativa com a introdução do sistema acionado por pedal. Este desenvolvimento substituiu o método de torneamento manual, permitindo ao artesão utilizar ambas as mãos para manipular as ferramentas de corte. O pedal era normalmente ligado a uma vara, muitas vezes uma árvore de grão reto, criando o que é conhecido como o "torno de mola".

O torno de mola permitiu uma rotação mais contínua e consistente da peça de trabalho. Esta inovação permitiu aos artesãos produzir objectos mais complexos e detalhados, tais como malhos, taças, cabos de ferramentas e pernas de móveis. A possibilidade de operar o torno com um pedal significava que os artesãos podiam obter um melhor controlo sobre o processo de corte, resultando em produtos de maior qualidade e mais complexos.

Os artesãos medievais, incluindo os da Europa durante o período Viking, utilizavam o torno extensivamente, tanto na vida quotidiana como em artigos domésticos. Descobertas arqueológicas, como as de York, revelaram que o torneamento de madeira era uma parte significativa da vida quotidiana, com muitas tigelas de madeira e outros artigos a serem produzidos utilizando tornos de vara. Estas descobertas sublinham a importância e a versatilidade do torno na sociedade medieval.

Os avanços efectuados durante os períodos romano e medieval lançaram as bases para o papel fundamental do torno na Revolução Industrial. As melhorias na precisão e eficiência alcançadas através do arco de torneamento e dos sistemas acionados por pedal prepararam o terreno para outras inovações. Durante a Revolução Industrial, o torno tornou-se uma ferramenta essencial para fabricar peças para outras máquinas-ferramentas e foi integrado em fontes de energia mecanizadas, como motores a vapor e rodas de água, para aumentar a produtividade.

Estes desenvolvimentos históricos solidificaram a posição do torno como a "mãe de todas as máquinas-ferramentas", levando ao eventual desenvolvimento de tecnologias mais avançadas, como os tornos hidráulicos e CNC (Controlo Numérico Computadorizado) nos séculos posteriores. As inovações dos períodos romano e medieval foram cruciais para a evolução do torno, contribuindo para a sua importância duradoura no fabrico e na engenharia.

A Revolução Industrial marcou um período transformador na história da máquina de torno, introduzindo avanços significativos no seu design, potência e funcionalidade. Esta era assistiu à transição de tornos operados manualmente para tornos alimentados por fontes mecanizadas, levando a uma maior eficiência e precisão.

Um dos principais desenvolvimentos durante a Revolução Industrial foi a introdução de fontes de energia mecanizadas para tornos. Os motores a vapor e as rodas de água substituíram a força humana e animal, permitindo que os tornos funcionassem a velocidades mais elevadas e com maior consistência. Estas fontes de energia eram ligadas aos tornos através de veios de linha. O eixo de linha é um sistema de eixos rotativos utilizado para transmitir energia de um motor central para várias máquinas numa oficina. Esta inovação permitiu que a peça de trabalho fosse torneada mais rapidamente e de forma mais eficiente, aumentando significativamente a produtividade. Por exemplo, a adoção generalizada de tornos movidos a água e a vapor no final do século XVIII permitiu um funcionamento contínuo, o que era crucial para satisfazer as exigências das indústrias em crescimento.

O final do século XVIII e o início do século XIX assistiram ao aparecimento de tornos de precisão para o corte de metais. Inovações como o apoio deslizante, que permitia que a ferramenta de corte se movesse de forma controlada, produziam superfícies cilíndricas e cónicas precisas. O torno de perfuração de canhões movido a cavalos de Jan Verbruggen, instalado no Royal Arsenal em Woolwich, Inglaterra, em 1772, é um exemplo notável. Esta máquina produzia canhões mais fortes e mais exactos, demonstrando a maior precisão que se podia obter com estes novos tornos. A procura de peças estandardizadas na economia industrial florescente levou à necessidade de maior precisão, conduzindo a melhorias contínuas na tecnologia dos tornos.

A Revolução Industrial também levou a um aumento da procura de máquinas-ferramentas, incluindo tornos, para fabricar peças para várias indústrias, como a dos transportes e a da manufatura. Os tornos tornaram-se maiores e mais robustos, com componentes mais espessos e mais pesados para lidar com o aumento da carga de trabalho. David Wilkinson, um inventor americano, fez contribuições significativas com o seu torno de corte de roscas, que mais tarde evoluiu para um torno de uso geral. Este desenvolvimento exemplificou o foco da época em aumentar a versatilidade e a produtividade destas máquinas, permitindo a produção em massa de peças intercambiáveis.

No final do século XIX e início do século XX, os motores eléctricos começaram a substituir os veios de linha como principal fonte de energia para os tornos. Esta mudança aumentou ainda mais a eficiência e simplificou o processo de alimentação de várias máquinas numa oficina. Os motores eléctricos forneceram uma potência mais fiável e consistente, reduzindo a complexidade associada à manutenção e funcionamento dos sistemas de veio de linha. Esta transição marcou um passo significativo na modernização dos processos de fabrico, permitindo um controlo mais preciso das operações do torno.

A segunda metade do século XX assistiu à introdução dos tornos de controlo numérico computorizado (CNC), revolucionando uma vez mais a indústria. Surgidos na década de 1950, os tornos CNC permitiram aos operadores introduzir especificações pré-programadas, melhorando significativamente a precisão e a automatização. Estas máquinas podiam efetuar operações complexas com um mínimo de intervenção humana, aumentando a eficiência e a precisão dos processos de fabrico. Desde então, os tornos CNC tornaram-se um elemento básico nas oficinas modernas, capazes de produzir componentes altamente complexos e precisos. O advento da tecnologia CNC representou um grande salto nas capacidades dos tornos, alinhando-se com as necessidades das indústrias de fabrico avançadas.

A Revolução Industrial foi um período crítico na evolução da máquina de torno, introduzindo a potência mecanizada, a engenharia de precisão e a automação. Estes avanços solidificaram o papel do torno como pedra angular do fabrico moderno e prepararam o terreno para futuras inovações tecnológicas.

A história das máquinas de torno registou avanços notáveis na era moderna, melhorando significativamente as suas capacidades, precisão e eficiência. Estes desenvolvimentos revolucionaram os processos de fabrico e expandiram as aplicações dos tornos em várias indústrias.

A introdução da tecnologia de Controlo Numérico Computadorizado (CNC) no século XX constituiu um marco significativo para as máquinas de torno. Os tornos CNC trouxeram uma precisão e complexidade sem precedentes às tarefas de maquinagem. Os operadores podiam agora introduzir especificações pré-programadas, permitindo a automatização das operações e a produção de desenhos complexos com elevada precisão e repetibilidade. Por exemplo, os tornos CNC reduziram os tempos de produção até 50% e melhoraram a qualidade dos produtos, mantendo tolerâncias consistentes dentro de microns.

Além disso, os tornos CNC modernos adoptaram capacidades de maquinação multieixos, normalmente com cinco ou mais eixos de movimento. A maquinagem multieixos permite uma maior flexibilidade na maquinagem de formas e geometrias complexas sem necessidade de reposicionar a peça de trabalho. Este avanço aumenta a precisão e reduz a necessidade de múltiplas configurações de máquinas, poupando tempo e melhorando a produtividade global. Por exemplo, um torno CNC de cinco eixos pode maquinar peças que, de outra forma, exigiriam várias configurações diferentes numa máquina de três eixos.

Para além disso, os recentes avanços nas tecnologias de ferramentas melhoraram ainda mais as capacidades dos tornos CNC. Foram desenvolvidas ferramentas de corte, revestimentos e materiais de elevado desempenho para suportar as exigências dos processos de maquinagem modernos. Os sistemas de ferramentas de troca rápida tornaram-se comuns, permitindo trocas rápidas de ferramentas e minimizando o tempo de inatividade devido ao desgaste das ferramentas. Estes avanços contribuem para um processo de maquinação CNC mais eficiente, maximizando a produtividade e mantendo a vida útil das ferramentas.

A integração da automação tornou-se uma caraterística fundamental nas modernas máquinas de torno CNC. Os carregadores e descarregadores robóticos automatizam as tarefas de manuseamento de materiais, reduzindo a intervenção manual e aumentando a produtividade. Os sistemas automatizados permitem que os tornos CNC funcionem continuamente, minimizando o tempo de inatividade e contribuindo para um ambiente de fabrico mais seguro e consistente. Por exemplo, as empresas registaram aumentos de produtividade até 30% e poupanças de custos de 20% devido à automatização.

Para além disso, a incorporação da conetividade da Internet das Coisas (IoT) nos tornos CNC deu início à era da Indústria 4.0. Os tornos com IoT podem monitorizar o desempenho da máquina em tempo real, recolher e analisar dados e implementar procedimentos de manutenção preditiva. Esta conetividade permite a deteção precoce e a correção de potenciais falhas, reduzindo o tempo de inatividade e melhorando a eficiência global do equipamento. A conetividade IoT transformou os tornos CNC em máquinas altamente inteligentes e reactivas, capazes de auto-otimização e monitorização em tempo real.

Os centros de torneamento modernos são concebidos para serem mais eficientes em termos energéticos, incorporando caraterísticas que reduzem o consumo de energia e o calor residual. Este foco na eficiência energética não só reduz os custos operacionais, como também tem um impacto ambiental positivo. Os fabricantes estão a dar cada vez mais prioridade a práticas sustentáveis e o desenvolvimento de tornos CNC energeticamente eficientes está alinhado com estes objectivos. Por exemplo, os tornos CNC energeticamente eficientes podem reduzir o consumo de eletricidade até 20%, contribuindo para uma menor pegada de carbono.

Olhando para o futuro, espera-se que o futuro das máquinas de torno inclua mais avanços na tecnologia CNC, tais como controlos numéricos computorizados da próxima geração, integração da realidade virtual e melhorias na programação e automação CNC. A integração de tecnologias como a impressão 3D e o controlo de movimentos de precisão continuará a melhorar a qualidade e a velocidade dos processos de maquinagem. Estas inovações garantirão que as máquinas de torno permaneçam na vanguarda da tecnologia de fabrico, impulsionando novas melhorias na produtividade e precisão.

As máquinas de torno têm sido fundamentais para moldar o fabrico moderno, oferecendo inúmeros benefícios e tendo um impacto profundo em várias indústrias.

Os tornos são conhecidos pela sua versatilidade, capazes de efetuar uma série de operações, tais como tornear, facear, roscar, separar, chanfrar, serrilhar, furar, escarear e alargar. Esta vasta gama de capacidades torna os tornos ferramentas essenciais em vários sectores, incluindo o torneamento de madeira, a metalurgia, a fiação de metais, a pulverização térmica e o trabalho em vidro. A capacidade de manusear diversos materiais e produzir formas complexas e componentes precisos solidificou o papel do torno tanto em oficinas artesanais de pequena escala como em grandes fábricas industriais. Por exemplo, na indústria automóvel, os tornos são utilizados para fabricar peças de motor com elevada precisão, enquanto na indústria aeroespacial são essenciais para criar componentes complexos com tolerâncias apertadas.

A introdução da tecnologia CNC (Controlo Numérico Computadorizado) revolucionou as operações de torno, aumentando significativamente a produtividade e a precisão. A tecnologia CNC permite o controlo automático das ferramentas de maquinagem através de programação informática. Os operadores introduzem instruções detalhadas no computador da máquina, que depois controla com precisão o torno para executar tarefas complexas. Este avanço é particularmente crucial em indústrias que exigem elevada precisão, como a aeroespacial, a automóvel e a eletrónica. Por exemplo, os tornos CNC podem produzir componentes de alta qualidade rapidamente e com o mínimo de intervenção manual, reduzindo o erro humano e garantindo uma precisão consistente. A automatização proporcionada pelos tornos CNC permite a produção de peças complexas com tolerâncias apertadas, o que seria difícil de conseguir com métodos manuais.

Os tornos contribuem para a eficiência económica, poupando tempo e dinheiro. Os tornos automatizados reduzem os custos de mão de obra, minimizando a necessidade de operadores altamente qualificados e diminuindo o tempo total de maquinação. Esta eficiência traduz-se numa maior rentabilidade para as empresas de fabrico. Além disso, a precisão e a repetibilidade dos tornos CNC reduzem o desperdício de material, contribuindo ainda mais para a poupança de custos. Por exemplo, um estudo concluiu que os fabricantes que utilizam tornos CNC registaram uma redução de 30% no desperdício de material. A capacidade de produzir peças em grandes volumes sem comprometer a qualidade também apoia a produção em massa e a normalização, que são essenciais para as práticas de fabrico modernas.

A máquina de torno é frequentemente referida como a "mãe das máquinas-ferramentas" devido ao seu papel fundamental no desenvolvimento de outras máquinas-ferramentas. A sua invenção e melhoria contínua impulsionaram os avanços tecnológicos na indústria transformadora. A capacidade de criar peças precisas e complexas facilitou a produção de máquinas e equipamentos essenciais para vários sectores, incluindo a construção, os transportes e os dispositivos médicos. Por exemplo, a precisão exigida em dispositivos médicos como próteses e implantes é possível graças aos avanços na tecnologia de tornos. O impacto do torno estende-se para além do fabrico, influenciando o progresso tecnológico e a industrialização a uma escala global.

A evolução da máquina de torno tem sido paralela a avanços tecnológicos significativos. Desde os primeiros tornos manuais até às sofisticadas máquinas CNC actuais, cada inovação contribuiu para o campo mais vasto da engenharia e da tecnologia de fabrico. A integração da IoT (Internet das Coisas) e das técnicas de fabrico inteligente nos tornos modernos exemplifica esta progressão. Os tornos com IoT podem monitorizar o desempenho em tempo real, implementar a manutenção preditiva e otimizar as operações, aumentando a produtividade e reduzindo o tempo de inatividade. Por exemplo, os sensores IoT podem detetar o desgaste dos componentes, alertando os operadores para efectuarem a manutenção antes de ocorrer uma avaria.

Os tornos modernos são concebidos com caraterísticas de segurança melhoradas e tecnologias energeticamente eficientes. Os mecanismos de segurança, como os cortes automáticos, as protecções e a monitorização em tempo real, reduzem o risco de acidentes, tornando o local de trabalho mais seguro para os operadores. Os designs energeticamente eficientes reduzem o consumo de energia e minimizam o desperdício de calor, alinhando-se com práticas de fabrico sustentáveis. Estes avanços não só contribuem para um ambiente de trabalho mais seguro, como também apoiam a evolução da indústria no sentido de uma produção ambientalmente responsável. Por exemplo, os tornos CNC energeticamente eficientes podem reduzir o consumo de energia até 20%, contribuindo para custos operacionais mais baixos e uma menor pegada de carbono.

Os benefícios e o impacto das máquinas de torno são vastos, abrangendo uma maior versatilidade, produtividade, eficiência económica e contribuições para os avanços industriais e tecnológicos. A evolução contínua do torno garante a sua relevância e o seu papel indispensável no fabrico moderno e não só.

Seguem-se as respostas a algumas perguntas frequentes:

O primeiro torno mecânico foi inventado por volta de 1300 a.C. no antigo Egito. Estes primeiros tornos eram dispositivos simples que requeriam a intervenção de duas pessoas: uma para rodar a peça de trabalho utilizando um fuso com corda e a outra para a moldar com uma ferramenta afiada. Esta inovação marcou o início da longa história do torno, com melhorias e inovações subsequentes que ocorreram ao longo dos séculos, particularmente durante a era romana, a Idade Média, a Revolução Industrial e o advento da automação moderna.

Os romanos introduziram melhorias significativas na máquina de torno, introduzindo o arco de torneamento, que permitiu uma operação mais fácil e mais eficiente. Esta inovação permitiu que um único operador gerisse o torno, ao contrário dos modelos anteriores que exigiam duas pessoas - uma para criar o movimento rotativo puxando uma corda e outra para segurar a ferramenta de corte. Embora o torno movido a arco tivesse algumas limitações em termos de precisão e força de rotação, marcou um avanço considerável ao tornar a máquina mais prática e acessível a artesãos individuais. Estas melhorias lançaram as bases para outros aperfeiçoamentos, como a utilização posterior de pedais e varas de mola, que melhoraram a eficiência e a precisão do torno nos séculos seguintes.

Durante a Revolução Industrial, a máquina de torno registou avanços significativos que melhoraram consideravelmente a sua funcionalidade e eficiência. Um dos principais desenvolvimentos foi a introdução de fontes de energia mecanizadas, tais como motores a vapor e rodas de água, que substituíram a força manual ou animal. Esta mecanização permitiu que os tornos funcionassem mais rapidamente e de forma mais consistente.

Outro grande avanço foi a melhoria da precisão e da automatização. Inovações como o suporte deslizante, desenvolvido por engenheiros como Andrey Nartov e Henry Maudslay, permitiram a criação de superfícies cilíndricas e cónicas precisas sem a manipulação manual da ferramenta. A conceção de Maudslay de fixar a ferramenta de corte a calhas deslizantes assegurava cortes uniformes e tamanhos de rosca de parafuso padronizados, o que era crucial para a produção em massa.

Além disso, durante este período, os tornos passaram de capacidades primordiais de trabalho em madeira para capacidades de trabalho em metal. Esta mudança permitiu uma maior precisão e eficiência no corte e modelação de peças metálicas, o que constituiu uma melhoria significativa em relação aos métodos manuais.

O conceito de produção em massa e peças intercambiáveis, defendido por Eli Whitney, também foi possível graças à precisão e padronização oferecidas pelos tornos metálicos. Isto revolucionou os processos de fabrico, particularmente em indústrias como as de armas de fogo, têxteis e transportes, ao permitir a produção de componentes idênticos em grande escala.

Em geral, os avanços na tecnologia de tornos durante a Revolução Industrial lançaram as bases para inovações futuras, incluindo o desenvolvimento da tecnologia de controlo numérico por computador (CNC) na década de 1950. Estas melhorias tornaram os tornos mais potentes, versáteis e eficientes, contribuindo grandemente para os avanços industriais da época.

A tecnologia CNC (Controlo Numérico Computadorizado) transformou profundamente as máquinas de torno, automatizando e melhorando a sua precisão, eficiência e versatilidade. Antes do CNC, as operações de torno eram manuais ou controladas mecanicamente, o que as tornava trabalhosas e propensas a erros humanos. A introdução da tecnologia CNC em meados do século XX revolucionou estas máquinas, permitindo-lhes seguir instruções precisas de programas informáticos gerados através de software CAD (Computer-Aided Design) e CAM (Computer-Aided Manufacturing). Isto permitiu que os tornos CNC realizassem operações de maquinação altamente precisas e repetíveis, essenciais para indústrias que exigem tolerâncias apertadas, como a aeroespacial, a de equipamento médico e a automóvel.

A tecnologia CNC também introduziu capacidades multi-eixo, expandindo a gama de operações que os tornos podem efetuar. Por exemplo, os tornos CNC de 3 eixos tratam de designs mais complexos, os tornos de 4 eixos permitem contornos complexos e maquinação multiprocessos e os tornos de 5 eixos permitem abordagens de ferramentas a partir de praticamente qualquer direção, o que é crucial para a produção de geometrias complexas. Alguns tornos CNC possuem mesmo seis ou mais eixos, oferecendo uma flexibilidade e precisão sem paralelo.

A automatização fornecida pela tecnologia CNC aumenta significativamente a eficiência e a produtividade, permitindo um funcionamento contínuo com um tempo de inatividade mínimo e custos de mão de obra reduzidos. Os tornos CNC podem trabalhar com vários materiais, incluindo metais, plásticos, cerâmica e compósitos, o que os torna altamente versáteis. Além disso, a automatização melhora a segurança no local de trabalho, minimizando a intervenção manual e reduzindo a exposição a riscos. A maquinagem CNC também promove a sustentabilidade através da utilização eficiente de materiais e da redução de resíduos.

Em resumo, a tecnologia CNC transformou as máquinas de torno em ferramentas altamente automatizadas, precisas e versáteis, revolucionando a indústria transformadora ao aumentar a produtividade, a segurança e a capacidade de produzir peças complexas com elevada precisão.

O torno mecânico é considerado a "mãe das máquinas-ferramentas" devido ao seu papel fundamental na história e no desenvolvimento das máquinas-ferramentas. Com origem em civilizações antigas, o princípio básico do torno, que consiste em rodar uma peça de trabalho contra uma ferramenta de corte, lançou as bases para a maquinagem moderna. Ao longo da história, inovações significativas, como a adição de um arco rotativo pelos romanos e o torno acionado por pedal na Idade Média, aumentaram a sua eficiência e funcionalidade.

Durante a Revolução Industrial, o torno tornou-se crucial para a produção em massa de peças, levando ao desenvolvimento de máquinas mais sofisticadas, incluindo tornos hidráulicos acionados por motores a vapor. Neste período, o torno evoluiu para uma ferramenta mais precisa e versátil, essencial para a criação de peças para outras máquinas.

A capacidade do torno para efetuar várias operações, tais como tornear, furar e cortar, tornou-o uma ferramenta indispensável em diferentes indústrias. A sua versatilidade e adaptabilidade têm assegurado a sua relevância contínua, desde a invenção do torno de apoio deslizante totalmente metálico por Jacques de Vaucanson no século XVIII até aos modernos tornos CNC actuais.

Em suma, o significado histórico do torno mecânico, o seu papel na Revolução Industrial, a conceção fundamental para outras máquinas-ferramentas e os avanços contínuos em termos de precisão e automatização fazem dele a "mãe das máquinas-ferramentas".

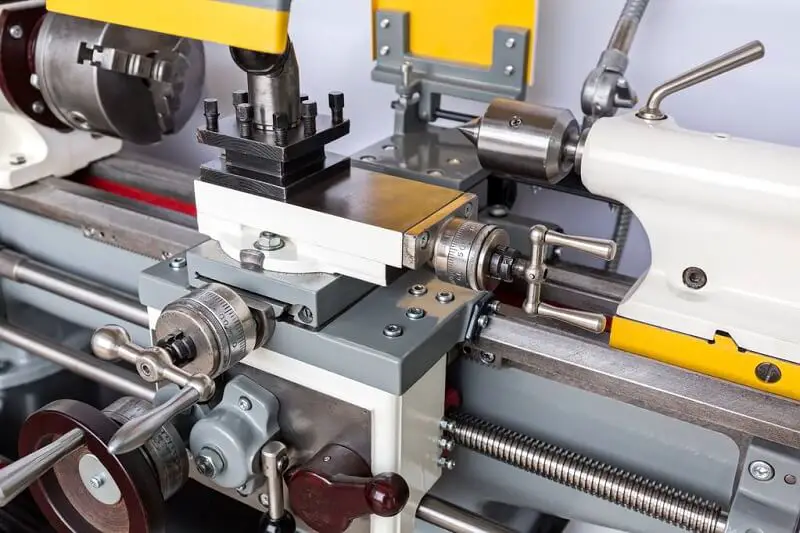

Os tornos modernos, que evoluíram significativamente em relação aos seus homólogos históricos, existem em vários tipos com base no seu design, funcionalidade e aplicação. O torno mecânico, também conhecido como torno central, é o tipo mais comum e versátil, acionado por um motor elétrico e utilizado para uma vasta gama de operações de torneamento, como cortar, lixar, serrilhar e furar em vários materiais, como metais, plásticos e madeira. Os tornos de bancada são mais pequenos e concebidos para trabalhos de precisão em peças pequenas, o que os torna ideais para a joalharia e relojoaria devido ao seu tamanho compacto e à sua capacidade de executar tarefas detalhadas.

Os tornos de torreta caracterizam-se por uma torreta rotativa que suporta várias ferramentas de corte, permitindo mudanças de ferramenta rápidas e eficientes, tornando-os adequados para a produção em massa. Os tornos CNC, ou tornos de Controlo Numérico Computadorizado, são controlados por computador e oferecem processos de maquinação altamente precisos, o que os torna perfeitos para projectos complexos e fabrico de grandes volumes em indústrias como a aeroespacial e a automóvel.

Os tornos rápidos operam a altas velocidades e são utilizados principalmente para operações de acabamento e polimento, enquanto os tornos verticais, com uma orientação vertical do fuso, processam peças de trabalho grandes e pesadas e são normalmente utilizados na indústria pesada para maquinar componentes como discos de turbina. Os tornos de sala de ferramentas são máquinas de alta precisão concebidas para mestres e ferramentas de baixa produção, conhecidas pela sua rigidez e precisão.

Os tornos para fins especiais são concebidos à medida para tarefas específicas, sendo frequentemente utilizados para operações pesadas em que os tornos normais não são adequados. Os tornos automáticos, concebidos para a produção de grandes volumes, podem efetuar várias operações automaticamente, aumentando a produtividade e a eficiência. Cada tipo de torno moderno foi desenvolvido para satisfazer necessidades específicas de maquinagem, desde o trabalho de precisão à produção em grande escala, e continuam a ser vitais em numerosas indústrias.