Já pensou como é que as indústrias conseguem obter melhorias tão precisas na superfície dos metais? O revestimento a laser pode ser a chave. Esta técnica avançada funde materiais de revestimento em substratos utilizando feixes de laser, criando superfícies resistentes ao desgaste, à corrosão e ao calor. Através deste artigo, descubra como o revestimento a laser revoluciona os processos de fabrico e reparação em vários sectores, oferecendo durabilidade e eficiência de custos. Mergulhe para compreender os meandros desta tecnologia e o seu impacto transformador na engenharia moderna.

O revestimento a laser é um processo que utiliza diferentes métodos de enchimento para depositar materiais de revestimento seleccionados na superfície de um substrato.

O material é fundido na superfície do substrato com uma camada fina depois de ser irradiado por um laser e, em seguida, solidificado rapidamente para formar um revestimento de superfície com diluição mínima e ligação metalúrgica com o material do substrato.

Isto melhora significativamente a resistência da superfície ao desgaste, à corrosão, ao calor, à oxidação e melhora as suas propriedades eléctricas no material de base.

O revestimento a laser é uma tecnologia económica que pode criar superfícies de ligas de alto desempenho em substratos metálicos baratos sem alterar as propriedades do substrato. Isto reduz os custos e conserva materiais metálicos preciosos e raros.

Os lasers utilizados no revestimento laser são principalmente os lasers de CO2 lasers e lasers de estado sólido, tais como lasers de disco, lasers de fibra e lasers de díodo.

O revestimento a laser pode ser dividido em duas categorias com base nos diferentes processos de alimentação de pó: método de pré-ajuste de pó e alimentação síncrona de pó.

Os dois métodos são semelhantes, mas a alimentação síncrona de pó tem vantagens como a fácil automatização e controlo, a elevada absorção de energia laser e a ausência de porosidade interna. Isto é particularmente benéfico para o revestimento de cerâmicas metálicas, uma vez que melhora significativamente as propriedades anti-fissuração da camada de revestimento e permite uma distribuição uniforme da fase cerâmica dura ao longo da camada de revestimento.

1. O revestimento a laser tem as seguintes características

O revestimento a laser é altamente adequado para a reparação de peças de desgaste comum em campos petrolíferos devido à sua resistência ao desgaste.

2. Diferenças e semelhanças entre o revestimento a laser e a liga a laser

Tanto o revestimento a laser como a liga a laser utilizam feixes de laser de alta densidade energética para formar uma camada de revestimento de liga na superfície de um substrato, que é fundida com o substrato e tem uma composição e propriedades únicas.

Os dois processos são semelhantes, mas fundamentalmente diferentes, com as seguintes diferenças principais:

(1) No revestimento a laser, o material de revestimento é completamente fundido com uma camada de fusão de matriz extremamente fina, causando um impacto mínimo na composição do revestimento. Na liga a laser, os elementos de liga são adicionados à superfície do material de base na camada composta fundida, formando uma nova camada de liga com base no material de base.

(2) O revestimento a laser não se baseia no metal fundido da camada superficial do substrato como solvente, mas sim na fusão de um pó de liga pré-configurado para criar a liga objeto da camada de revestimento. Ao mesmo tempo, a liga da matriz também tem uma fina camada de fusão, levando à formação de uma ligação metalúrgica.

O revestimento por laser é uma base crucial para a reparação e refabricação de peças avariadas em condições extremas e para o fabrico direto de peças metálicas. Tem recebido uma atenção significativa da comunidade científica e das empresas de todo o mundo pela sua capacidade de preparar novos materiais.

A avaliação da qualidade do revestimento laser envolve dois aspectos principais: macroscópico e microscópico.

O aspeto macroscópico examina a forma do canal de fusão, a irregularidade da superfície, a fissuração, a porosidade e a taxa de diluição. Microscopicamente, examina a formação de uma boa organização e o fornecimento das propriedades necessárias.

Além disso, deve determinar-se o tipo e a distribuição dos elementos químicos na camada de revestimento da superfície, deve prestar-se atenção à análise da camada de transição para a ligação metalúrgica e, se necessário, devem ser efectuados testes de qualidade de vida.

Os esforços de investigação centram-se no desenvolvimento de equipamento de revestimento, na dinâmica da poça de fusão, na conceção da composição da liga, nos métodos de formação, propagação e controlo de fissuras e nas forças de ligação entre a camada de revestimento e o substrato.

Os principais desafios que se colocam à aplicação futura da tecnologia de deposição a laser são:

O processamento de revestimento a laser tem uma vasta gama de aplicações e domínios, abrangendo quase toda a indústria de fabrico de máquinas.

Atualmente, o revestimento a laser tem sido aplicado com êxito ao aço inoxidável, ao aço para moldes e ao ferro fundido maleável, ferro fundido cinzentoA superfície do revestimento a laser é constituída por ligas de cobre, ligas de titânio, ligas de alumínio e ligas especiais, tais como ligas à base de cobalto, ligas à base de níquel, ligas à base de ferro e outros pós de ligas de fusão automática e fases cerâmicas.

Os pós de ligas à base de ferro são adequados para peças que requerem resistência ao desgaste local e são propensas a deformação.

Os pós de ligas à base de níquel são ideais para componentes que necessitam de resistência à abrasão local, resistência ao calor e resistência à fadiga térmica.

Os pós de ligas à base de cobalto são adequados para peças que requerem resistência à abrasão local, resistência à corrosão e resistência à fadiga térmica.

Os revestimentos cerâmicos têm elevada resistência a altas temperaturas, boa estabilidade térmica e elevada estabilidade química, o que os torna adequados para peças que requerem resistência ao desgaste, resistência à corrosão, resistência a altas temperaturas e resistência à oxidação.

Algumas aplicações típicas do revestimento a laser são:

Fabrico e refabrico de equipamento e componentes para minas

O equipamento de extração de carvão sofre um grande desgaste devido ao seu ambiente de trabalho agressivo, o que leva a avarias frequentes das peças. O revestimento a laser é utilizado para fabricar e refabricar estas peças, incluindo:

Dentes de corte da cabeça rotativa

Coluna de suporte hidráulico após o revestimento

Piquetes após revestimento a laser

Fabrico e refabrico de equipamento elétrico e seus componentes

O equipamento de energia eléctrica tem um elevado volume de distribuição e espera-se que funcione continuamente, o que o torna vulnerável a danos nos seus componentes.

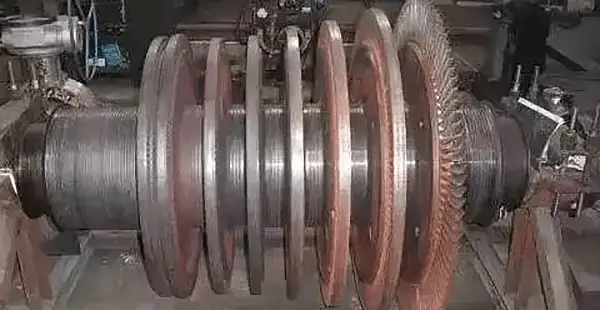

A turbina a vapor é o coração da produção de energia térmica, mas as suas condições de trabalho exigentes, incluindo altas temperaturas e calor, levam ao desgaste regular de componentes-chave, como o eixo principal e as palhetas dinâmicas, que devem ser reparados anualmente.

A turbina a gás também é propensa a danos devido à sua exposição a altas temperaturas de até 1300 ℃.

A tecnologia de refabricação a laser oferece uma solução eficaz para restaurar o desempenho do equipamento danificado e é significativamente mais económica, com um preço que é apenas um décimo do de uma unidade nova.

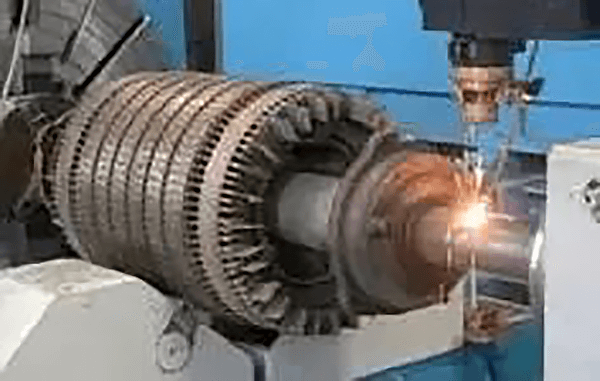

Revestimento a laser do eixo do rotor do motor

Reparação de rotores de turbinas a vapor

Reparação do desgaste das pás do exaustor de pó

Fabrico e refabrico de equipamento petroquímico e seus componentes

A indústria petroquímica opera num modelo de produção em massa, o que requer a utilização de máquinas que trabalham continuamente em ambientes agressivos. Com o tempo, a exposição a essas condições resulta em danos, desgaste e corrosão dos componentes do equipamento.

Válvulas, bombas, impulsores, diários do rotor, discos, casquilhos e telhas do veio estão entre as peças mais susceptíveis de falhar. Estes componentes não são apenas dispendiosos, mas também complexos na sua forma, o que dificulta as reparações.

No entanto, o advento da tecnologia de fusão a laser eliminou estes desafios, tornando possível reparar e fabricar eficazmente estas peças.

Revestimento por laser de revestimentos cerâmicos duros em tubos de perfuração de petróleo, perfuração ferramentas, etc.

Fabrico e refabrico de equipamento e componentes ferroviários

O rápido crescimento do transporte ferroviário e o seu correspondente desenvolvimento socioeconómico resultaram numa elevada procura de novos veículos ferroviários, bem como num aumento do número e dos requisitos de desempenho dos principais componentes.

Uma solução para esta procura é a aplicação da tecnologia de refabricação, que oferece o potencial de reutilização de peças de desgaste dos veículos.

A principal tecnologia subjacente à refabricação é o reforço da superfície por laser. Este processo envolve a aplicação de tecnologia de revestimento de superfícies a laser para reparar e reforçar a superfície de peças remanufacturadas.

Remanufactura de componentes-chave noutras indústrias de maquinaria

O refabrico de componentes-chave não se limita à indústria ferroviária, sendo também aplicado numa variedade de outras indústrias de maquinaria, incluindo a metalurgia, petroquímica, mineira, química, aeronáutica, automóvel, marítima, máquinas-ferramentas, etc.

Para reparar e melhorar o desempenho de equipamento de precisão, equipamento de grandes dimensões e peças valiosas que são susceptíveis ao desgaste, à erosão e à corrosão, é utilizado o processo de revestimento a laser.

Revestimento a laser de barras de parafuso sem fim para máquinas de perfuração e fresagem de pórtico

Rolos de fundição contínua em aço altamente resistente ao desgaste com revestimento a laser

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.