Imagine transformar pó de metal bruto em peças complexas e de alto desempenho sem a necessidade dos tradicionais processos de fusão. Isto é a metalurgia do pó - uma técnica de fabrico versátil que combina pós para criar materiais com propriedades únicas e formas complexas. Desde engrenagens automóveis a componentes aeroespaciais, a metalurgia do pó oferece precisão e eficiência. Mergulhe neste artigo para descobrir como funciona a metalurgia do pó, as suas vantagens e as suas vastas aplicações em várias indústrias.

A metalurgia do pó é um processo de fabrico que envolve a utilização de pó metálico, ou uma mistura de pó metálico e pó não metálico, como matéria-prima. O pó é então formado e sinterizado para produzir uma gama de materiais metálicos, materiais compósitos e vários tipos de artigos.

A metalurgia do pó partilha semelhanças com a produção de cerâmica e pertence à família da tecnologia de sinterização de pós. Como resultado, uma série de novas tecnologias de metalurgia do pó também pode ser utilizada para criar materiais cerâmicos.

As vantagens da tecnologia da metalurgia do pó tornaram-na numa ferramenta fundamental para a resolução de novos problemas de materiais e desempenham um papel decisivo no desenvolvimento de novos materiais.

A metalurgia do pó envolve a criação de pó e o fabrico de produtos. A metalurgia do pó é essencialmente um processo metalúrgico, como o nome sugere.

Os produtos criados utilizando a metalurgia dos pós ultrapassam frequentemente o domínio dos materiais e da metalurgia, abrangendo vários domínios, como os materiais e a metalurgia, a maquinaria e a mecânica.

A moderna impressão 3D de pó metálico, em particular, combina várias tecnologias, como a engenharia mecânica, CAD, engenharia inversa, fabrico em camadas, controlo numérico, ciência dos materiais e tecnologia laser. Esta integração fez da tecnologia de produtos de metalurgia do pó uma tecnologia abrangente e moderna que abrange várias disciplinas.

A metalurgia do pó oferece uma composição química distinta, bem como propriedades mecânicas e físicas que não podem ser obtidas através da fusão tradicional métodos de fundição.

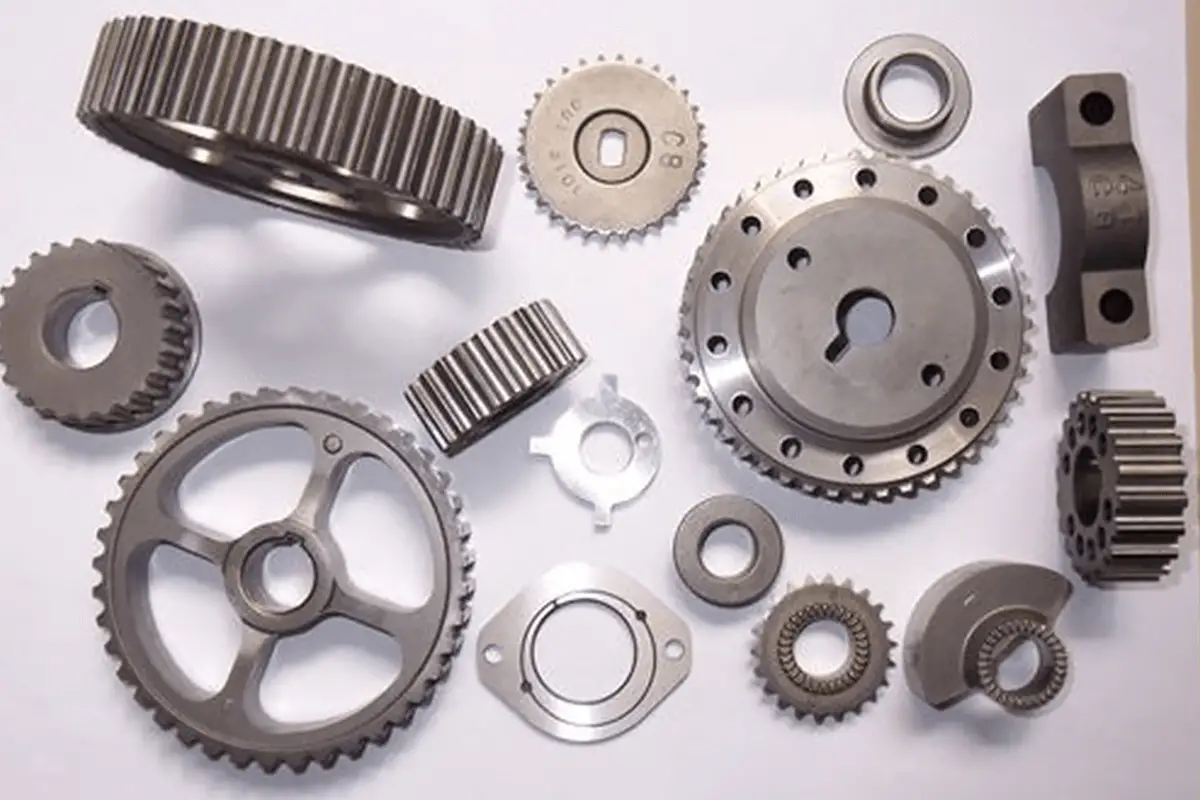

As técnicas de metalurgia do pó permitem a produção direta de materiais e artigos porosos, semi-densos ou totalmente densos. Isto inclui rolamentos contendo óleo, engrenagens, cames, guias, ferramentas e outros artigos, que requerem menos cortes durante o processo de fabrico.

(1) A tecnologia de metalurgia do pó pode minimizar a segregação dos componentes da liga e eliminar a estrutura de fundição grosseira e irregular.

É crucial a produção de materiais de elevado desempenho, como ímanes permanentes de terras raras, materiais de armazenamento de hidrogénio de terras raras, materiais luminescentes de terras raras, catalisadores de terras raras, supercondutores de alta temperatura e novos materiais metálicos, como ligas Al-Li, ligas Al resistentes ao calor, superligas, aço inoxidável resistente à corrosão em pó, aço rápido em pó e materiais estruturais de alta temperatura, como compostos intermetálicos.

(2) Pode ser preparada uma variedade de materiais de alto desempenho fora do equilíbrio, incluindo soluções sólidas amorfas, microcristalinas, quasicristalinas, nanocristalinas e supersaturadas.

Estes materiais têm excelentes propriedades eléctricas, magnéticas, ópticas e mecânicas.

(3) A metalurgia do pó permite a realização fácil de vários tipos de recombinação e permite que cada material componente apresente plenamente as suas características respectivas. Esta tecnologia de processo é ideal para produzir materiais compósitos cerâmicos e à base de metal de alto desempenho a baixo custo.

(4) Com a metalurgia do pó, torna-se possível produzir materiais e produtos com estruturas e desempenhos especiais que não podem ser obtidos através de métodos de fundição comuns. Exemplos de tais materiais incluem novos materiais biológicos porosos, materiais porosos para membranas de separação, abrasivos cerâmicos estruturais de alto desempenho e materiais cerâmicos funcionais.

(5) A metalurgia do pó torna possível a formação de redes próximas e a produção em massa automatizada, reduzindo assim eficazmente os recursos de produção e o consumo de energia.

(6) Através da utilização da metalurgia do pó, é possível utilizar plenamente matérias-primas como minério, rejeitos, lamas de aciaria, escamas de aço laminadas e resíduos metálicos reciclados. Trata-se de uma nova tecnologia que permite a regeneração efectiva de materiais e a sua utilização integral.

A tecnologia da metalurgia do pó também é utilizada para criar ferramentas de maquinagem e hardware comuns ferramentas de retificação.

Do ponto de vista da produção de materiais, o método da metalurgia do pó pode gerar materiais estruturais, funcionais e compósitos com propriedades únicas.

(1) A metalurgia do pó pode criar materiais com características especiais que não podem ser obtidas através de métodos de fusão convencionais:

1) Permite controlar a porosidade dos produtos;

2) Aproveita o efeito combinado de metais com outros metais e não metais para produzir materiais com uma variedade de propriedades específicas;

3) Pode fabricar vários materiais compósitos;

(2) Certos materiais produzidos através da metalurgia dos pós demonstram um desempenho superior em comparação com os produzidos por métodos de fusão normais:

1) As propriedades dos materiais de alta liga da metalurgia do pó excedem as dos materiais produzidos por métodos de fundição;

2) A produção de refractários materiais metálicos e os produtos baseiam-se geralmente na metalurgia dos pós;

No que diz respeito ao fabrico de peças mecânicas, a metalurgia do pó representa um novo processo de corte mínimo ou não-corte, reduzindo significativamente a quantidade de maquinagem necessária, conservando materiais metálicose aumentar a produtividade do trabalho.

Em resumo, a metalurgia do pó é simultaneamente uma tecnologia capaz de produzir materiais com propriedades únicas e um processo de fabrico de peças mecânicas rentáveis e de elevada qualidade.

(1) Produção de pó. Este processo inclui a criação e a mistura do pó. Para melhorar a moldabilidade e a plasticidade do pó, são frequentemente adicionados plastificantes como a gasolina, a borracha ou a parafina.

(2) Premir para formar. O pó é prensado na forma pretendida sob uma pressão de 500-600 MPa.

(3) Sinterização. Esta etapa é realizada num forno de alta temperatura ou num forno de vácuo sob uma atmosfera protetora. A sinterização não é como a fusão de metais; pelo menos um elemento permanece sólido durante o processo. Durante a sinterização, as partículas de pó sofrem uma série de processos físico-químicos como a difusão, a recristalização, a soldadura, a combinação e a dissolução, transformando-se em produtos metalúrgicos com uma certa porosidade.

(4) Pós-processamento. Em geral, as peças sinterizadas podem ser utilizadas diretamente. No entanto, para componentes que exijam elevada precisão e possuam elevada dureza e resistência ao desgaste, são necessários tratamentos pós-sinterização. Estes tratamentos incluem a prensagem de precisão, a laminagem, a extrusão e a têmpera, endurecimento de superfíciesimpregnação de óleo e infiltração.

Processo moderno de metalurgia do pó:

A primeira é a superação das dificuldades encontradas no processo de fundição de metais refractários como o tungsténio e o molibdénio.

O segundo é a produção bem sucedida de rolamentos porosos impregnados de óleo utilizando métodos de metalurgia do pó na década de 1930.

A terceira é o desenvolvimento de novos materiais e processos mais avançados.

A metalurgia do pó é um domínio emergente, mas também tem raízes antigas. As provas arqueológicas sugerem que, já em 3000 a.C., os egípcios utilizavam um tipo de fole para reduzir o óxido de ferro a ferro esponjoso com carbono. Este era depois forjado num bloco denso a altas temperaturas e martelado para formar objectos de ferro. No século III, os ferreiros indianos utilizaram este método para criar o "Pilar de Deli", que pesa 6,5 toneladas.

No início do século XIX, surgiram na Rússia e em Inglaterra os processos de prensagem a frio e de sinterização do pó de platina a fim de obter platina densa, que era seguidamente transformada em produtos de platina. A utilização deste processo de metalurgia do pó cessou após a introdução da fundição da platina na década de 1850, mas lançou uma base sólida para a metalurgia do pó moderna.

A metalurgia do pó não conheceu um desenvolvimento rápido até ao advento do filamento de tungsténio para lâmpadas de W. D. Coolidge, em 1909.

Desempenha um papel importante na conservação da energia, na eficiência dos materiais, na melhoria do desempenho, na melhoria da produtividade do trabalho e na proteção do ambiente. Como técnica preparatória para materiais especiais e de alto desempenho, promove o crescimento da indústria de defesa e dos sectores tecnológicos. O advento desta tecnologia poderá desencadear uma transformação revolucionária nos processos tradicionais de materiais, conferindo uma essência mais rica e profunda à ciência dos materiais e à metalurgia.

As empresas relacionadas com a metalurgia do pó são principalmente utilizadas na produção de peças sobresselentes e na investigação para a indústria automóvel, fabrico de equipamento, indústria metalúrgica, aeroespacial, indústria militar, instrumentação, ferramentas de hardware, aparelhos electrónicos e outros domínios. Também se dedicam à produção de matérias-primas conexas, acessórios, vários tipos de equipamento de fabrico de pó e fabrico de equipamento de sinterização.

Os seus produtos incluem rolamentos, engrenagens, ferramentas de metal duro, moldes, produtos de fricção e muito mais.

Na indústria militar, armas e equipamentos pesados, como projécteis perfurantes, torpedos, aviões e travões de tanques, requerem a utilização da metalurgia do pó na sua produção.

(1) Aplicações: (automóveis, motociclos, máquinas têxteis, máquinas de costura industriais, ferramentas eléctricas, ferramentas de hardware, máquinas de engenharia, etc.) várias peças de metalurgia do pó (à base de ferro-cobre).

Materiais estruturais de elevado desempenho, cerâmicas metálicas, materiais supercondutores, materiais amorfos, nanomateriais, materiais compósitos, materiais porosos

A metalurgia do pó tem uma vasta gama de aplicações na abordagem de questões relacionadas com os materiais. Em termos de composição do materialA nossa gama de produtos é composta por pó de ferro, pó de metais não ferrosos e pó de metais raros.

Em termos de propriedades dos materiaisA tecnologia de ponta é a mais avançada do mundo, com materiais porosos e densos; materiais duros e macios; ligas pesadas e materiais de espuma leve; materiais magnéticos e outros materiais funcionais.

Em termos de tipos de materiais, existem materiais metálicos e materiais compósitos. Em termos gerais, os materiais compósitos incluem compósitos de metal e metal, compósitos de metal e não metal, compósitos metal-cerâmica, compósitos reforçados por dispersão e compósitos reforçados com fibras.

Devido às suas vantagens técnicas e económicas, a metalurgia do pó é cada vez mais utilizada na economia nacional. Pode dizer-se que não há sector industrial que não utilize materiais e produtos da metalurgia do pó.

(2) Classificação:

As indústrias de pó de ferro e de metalurgia do pó à base de ferro não conseguem satisfazer as exigências do nosso desenvolvimento económico nacional. Não dispomos de um sector de produção especializado em equipamento de metalurgia do pó e sofremos de uma falta de planeamento nacional unificado.

A fragmentação é grave, a intensidade do investimento é baixa e ainda não existe uma integração orgânica da investigação, do desenvolvimento e da produção industrial. Além disso, as melhorias na estrutura industrial e no nível técnico da indústria de ferramentas, incluindo ferramentas de cortesão ainda necessários.

Estas incluem: as propriedades geométricas do pó (dimensão das partículas, área de superfície específica, dimensão e forma dos poros, etc.); as propriedades químicas do pó (composição química, pureza, teor de oxigénio e substâncias insolúveis em ácido, etc.); as características mecânicas do pó (densidade aparente, fluidez, moldabilidade, compressibilidade, ângulo de repouso e ângulo de cisalhamento, etc.); as propriedades físicas e as características da superfície do pó (densidade real, brilho, absorção de choques, atividade superficial, potencial e magnetismo, etc.). As propriedades do pó determinam em grande medida o desempenho dos produtos da metalurgia do pó.

As propriedades geométricas mais básicas são o tamanho e a forma das partículas do pó.

(1) Tamanho das partículas

Afecta o processamento e a moldagem do pó, a contração durante a sinterização e o desempenho final do produto. O desempenho de certos produtos da metalurgia do pó está quase diretamente relacionado com o tamanho das partículas.

O tamanho do pó utilizado nas práticas de produção varia entre centenas de nanómetros e centenas de micrómetros. Quanto mais pequeno for o tamanho das partículas, maior é a atividade, e a superfície tem maior probabilidade de oxidar e absorver água.

Quando o tamanho é reduzido até um certo ponto, os efeitos quânticos começam a desempenhar um papel, e as suas propriedades físicas sofrem alterações significativas, tais como o pó ferromagnético tornar-se pó superparamagnético, e o ponto de fusão diminuir com a redução do tamanho das partículas.

(2) A forma das partículas de pó depende do método de produção do pó.

Por exemplo, o pó produzido por eletrólise tem uma forma dendrítica; o pó de ferro produzido por redução tem uma forma esponjosa; e o pó produzido por atomização de gás é predominantemente esférico.

Além disso, alguns pós têm uma forma ovoide, em forma de disco, em forma de agulha ou em forma de cabeça de cebola.

A forma das partículas de pó influencia a fluidez e a densidade aparente do pó e, devido ao encravamento mecânico entre as partículas, os pós irregulares também têm uma elevada resistência à compactação, especialmente os pós dendríticos, que têm a maior resistência à compactação. No entanto, para materiais porosos, os pós esféricos são preferidos.

As propriedades mecânicas do pó, ou a processabilidade do pó, são parâmetros técnicos importantes no processo de moldagem por metalurgia do pó. A densidade aparente do pó é a base para a medição do volume durante a compressão; a fluidez do pó determina a velocidade de enchimento do pó na matriz e a capacidade de produção da prensa; a compressibilidade do pó determina a dificuldade do processo de prensagem e o nível de pressão aplicado; e a formabilidade do pó determina a resistência do compacto.

As propriedades químicas dependem principalmente da pureza química das matérias-primas e do método de produção de pó. Um teor de oxigénio mais elevado pode reduzir o desempenho da prensagem, a resistência compacta e as propriedades mecânicas dos produtos sinterizados, pelo que a maioria das condições técnicas da metalurgia do pó assim o estipulam.

Por exemplo, o teor de oxigénio admissível do pó situa-se entre 0,2% e 1,5%, o que equivale a um teor de óxido de 1% a 10%.

(1) Granularidade e distribuição

A entidade independente mais pequena de um pó é uma partícula única. Os pós reais são normalmente constituídos por partículas agregadas, também conhecidas como partículas secundárias. A percentagem de tamanhos diferentes dentro das partículas de pó actuais constitui a distribuição da granularidade.

(2) Forma das partículas

Refere-se ao aspeto geométrico das partículas de pó. As formas comuns incluem esféricas, cilíndricas, em forma de agulha, em forma de placa e em forma de flocos, que podem ser determinadas através de observação microscópica.

(3) Área de superfície específica

Trata-se da área de superfície total por unidade de massa do pó, que pode ser medida empiricamente. O tamanho da área de superfície específica influencia a energia de superfície do pó, a adsorção de superfície e a aglomeração, entre outras propriedades de superfície.

Desempenho do processo do pó

O desempenho do processo do pó inclui a fluidez, as características de enchimento, a compressibilidade e a formabilidade.

(1) Características de enchimento

Refere-se ao grau de soltura ou compactação do pó quando este é empilhado livremente sem condições externas, normalmente representado pela densidade aparente ou densidade de empilhamento. As características de enchimento do pó estão relacionadas com o tamanho, a forma e as propriedades da superfície das partículas.

(2) Fluidez

Refere-se à capacidade de escoamento do pó, frequentemente representada pelo tempo necessário para que 50 gramas de pó saiam de um funil normal. A fluidez é afetada pela adesão das partículas.

(3) Compressibilidade

Representa a capacidade de compressão do pó durante o processo de prensagem, representada pela densidade compacta alcançada sob uma pressão unitária especificada, medida sob condições de lubrificação especificadas num molde padrão.

Os factores que afectam a compressibilidade do pó incluem a plasticidade ou microdureza das partículas; os pós metálicos plásticos têm melhor compressibilidade do que os materiais duros e quebradiços. A forma e a estrutura das partículas também afectam a compressibilidade do pó.

Para satisfazer os vários requisitos dos pós, existem diversos métodos de produção, transformando metais, ligas ou compostos metálicos do estado sólido, líquido ou gasoso para a forma de pó. Os vários métodos de preparação de pós, juntamente com exemplos típicos dos pós produzidos, são detalhados na tabela.

Os métodos de preparação de pós no estado sólido incluem:

1. Extração de pós de metais e ligas de metais sólidos e ligas através de pulverização mecânica e corrosão eletroquímica;

2. Derivação de pós metálicos e de ligas metálicas a partir de óxidos e sais metálicos sólidos através do método de redução; e preparação de pós compostos metálicos a partir de pós metálicos e não metálicos, bem como de óxidos metálicos e pós não metálicos, através do método de combinação-redução.

Os métodos de preparação de pó no estado líquido incluem:

1. Atomização de metais líquidos e ligas para produzir pós de metais e ligas;

2. Deslocamento e redução de soluções de sais metálicos para a produção de pós metálicos, ligas metálicas e revestidos, utilizando métodos de deslocamento e métodos de redução de hidrogénio em solução; precipitação de pós metálicos a partir de sais fundidos, utilizando o método de precipitação de sais fundidos; derivação de pós de compostos metálicos a partir de banhos de metais auxiliares, através do método do banho de metais;

3. Eletrólise de soluções de sais metálicos para a produção de pós metálicos e de ligas metálicas por eletrólise aquosa; produção de pós metálicos e de compostos metálicos por eletrólise de sais metálicos fundidos pelo método da eletrólise de sais fundidos.

Os métodos de preparação de pós no estado gasoso incluem:

1) Método de condensação de vapor para a produção de pós metálicos a partir de vapores metálicos;

2) Decomposição térmica de carbonilos metálicos gasosos para a produção de metais, ligas e pós revestidos;

3) Método de redução do hidrogénio em fase gasosa para a preparação de metais, pós de ligas e revestimentos de metais/ligas a partir de halogenetos metálicos gasosos;

4) Método de deposição química de vapor para a produção de pós e revestimentos de compostos metálicos a partir de halogenetos metálicos gasosos.

No entanto, na sua essência, os métodos de preparação de pós existentes podem ser genericamente classificados em dois tipos principais: métodos mecânicos e físico-químicos. O método mecânico envolve a pulverização mecânica das matérias-primas sem alterações significativas na sua composição química.

O método físico-químico utiliza efeitos químicos ou físicos para alterar a composição química ou o estado de agregação das matérias-primas para obter pós. Existem vários métodos de produção de pós.

À escala industrial, os métodos mais utilizados são a redução, a atomização e a eletrólise. Os métodos de deposição de vapor e precipitação de líquidos também são importantes para aplicações especiais.

1. Características do pó de atomização de fluido duplo:

O pó produzido por atomização com água tem normalmente uma forma irregular com um elevado teor de oxigénio na superfície. O pó criado por atomização a gás tem normalmente uma forma esférica e, se for utilizado um gás inerte para a atomização, o teor de oxigénio é relativamente baixo.

2. Pulverização mecânica

Este método é geralmente adequado para a preparação de pós de materiais frágeis. A forma das partículas é irregular e o seu tamanho não é uniforme.

3. Redução das emissões de carbono

11. Os métodos de pulverização mecânica são utilizados principalmente para triturar metais e ligas frágeis, enquanto técnicas como a trituração por vórtice e a trituração por fluxo de ar frio são utilizadas para metais e ligas maleáveis.

A forma das partículas de pó depende do método de produção do pó. Por exemplo, os processos electroquímicos produzem partículas dendríticas; os métodos de redução produzem partículas de ferro tipo esponja; e a atomização de gás resulta normalmente em pó esférico.

Além disso, alguns pós podem adotar formas ovóides, discóides, aciculares ou em forma de cebola.

A forma das partículas de pó tem impacto na fluidez do pó e na densidade da embalagem solta.

Devido ao encravamento mecânico entre as partículas, os pós irregulares têm também uma maior resistência à compactação, especialmente os pós dendríticos que demonstram a maior resistência à compactação.

No entanto, para materiais porosos, os pós esféricos são óptimos.

De acordo com o tipo de material em pó: Métodos de moldagem de metalurgia do pó e métodos de moldagem de cerâmica;

De acordo com as características do lingote: Moldagem de lingotes a seco, moldagem de lingotes de plástico, moldagem de lamas;

De acordo com a continuidade da moldagem: Moldagem Contínua, Moldagem Não Contínua;

De acordo com a necessidade de um molde: Moldagem com molde, Moldagem sem molde.

Os esboços de plástico contêm mais tipos diferentes de agentes de moldagem do que os esboços secos, geralmente não excedendo 20% a 30%.

A peça em bruto encontra-se num estado semi-solidificado, possui determinadas propriedades reológicas e apresenta uma excelente plasticidade. Pode manter a sua forma após a moldagem ou após o arrefecimento (consulte a página 15 do livro).

As peças em bruto moldadas possuem uma certa resistência devido ao encravamento das partículas e aos efeitos de manutenção da forma causados por outros factores.

Podem suportar o seu próprio peso e as forças adequadas exercidas durante as fases de processamento subsequentes, evitando danos antes da conclusão da sinterização.

No caso de pós refractários, como o pó cerâmico, com uma capacidade de deformação plástica muito fraca, ocorre uma grande deformação elástica sob alta pressão.

Quando a pressão é removida, as partículas recuperam, o gás comprimido restaura-se, levando a uma fratura frágil. Por conseguinte, a pressão de moldagem não deve ser demasiado elevada.

Quanto maior for a pressão de moldagem, maior será geralmente o efeito residual elástico; quanto mais finas forem as partículas de pó e mais complexa for a sua forma, maior será o valor do efeito residual elástico do compacto; o valor do efeito residual elástico do compacto diminui com o aumento da porosidade do compacto; quando um lubrificante de superfície ativa é adicionado ao pó, a superfície da partícula de pó é activada devido à adsorção, facilitando a deformação da partícula e a transição da deformação elástica para a deformação plástica, reduzindo assim significativamente o valor do efeito residual elástico; os lubrificantes sem superfície ativa quase não têm efeito no valor do efeito residual elástico; o material e a estrutura do molde também afectam significativamente o efeito residual elástico.

A distribuição da pressão durante a compressão está relacionada com o método utilizado.

Compressão unidirecional: Devido ao atrito das paredes do molde, a força de compressão experimentada de cima para baixo na extremidade da compactação diminui continuamente, reduzindo consequentemente a sua densidade.

As partículas na borda inferior da compactação recebem a menor pressão e, portanto, têm a menor densidade.

Compressão bidirecional: Alta pressão na parte superior e inferior, baixa pressão no meio. Embora este método não reduza a fricção durante a moldagem, a distância efectiva de transmissão do gradiente de pressão é reduzida para metade.

Assim, a redução da força de compressão devido ao atrito é apenas metade do que é durante a compressão unidirecional.

Compressão isostática: A pressão recebida de todas as direcções é uniforme e consistente.

(A compactação do pó dentro de um molde exerce dois tipos de forças de compressão sobre o pó: uma parte é utilizada para superar o atrito interno do pó e faz com que este se desloque e se deforme; a outra parte da força é utilizada para superar o atrito externo entre o pó e a parede do molde.

A pressão total de compressão é a soma destas duas forças. Como o pó tenta fluir em todas as direcções sob compressão, exerce uma pressão lateral na parede do molde).

As principais causas da queda de pressão são a fricção interna entre as partículas de pó e a fricção externa entre o pó e a parede da matriz.

A presença de fricção externa causa uma perda contínua de pressão, uma vez que a força de compressão na superfície compacta é transmitida para baixo ao longo do eixo.

Em comprimento: A densidade do branco da tira aumenta gradualmente a partir da extremidade inicial, permanece constante durante a fase estável e reduz gradualmente da fase estável para a fase final instável.

Causa: Na fase inicial da laminagem, devido ao aumento da mordedura e da compactação do pó, ocorre uma deformação elástica. O pó mordido gera uma força de cunha, alargando a abertura do rolo para permitir que mais pó seja mordido na zona de deformação.

Quando a força de encravamento do pó e a resistência à deformação elástica do moinho se equilibram, forma-se a zona de compactação e a laminagem entra na fase estável. O sinal de atingir a fase estável é a densidade consistente ao longo do comprimento.

Na fase final instável, o pó na tremonha de alimentação desceu até uma certa altura, a quantidade de pó mordido em deformação diminui, a carga de rolamento também desce, a deformação elástica de rolamento reduz-se e o intervalo de rolamento volta ao seu tamanho inicial. Por conseguinte, a densidade diminui gradualmente ao longo do comprimento.

Espessura: A densidade é maior no centro e menor nas bordas, mostrando uma distribuição simétrica em torno do centro.

Causa: Na camada de pó em contacto com a superfície de laminagem, a tensão primária é de tração devido à fricção, enquanto a camada de pó no centro está sob tensão de compressão multidirecional. A deformação do pó na superfície da tira em branco é um pouco inibida, causando mesmo um alongamento irregular.

Por conseguinte, o grau de compressão da camada central de pó é relativamente maior. Sob certas condições, esta diferença nos estados de tensão pode causar laminação ao longo da espessura da tira.

Largura: A densidade é maior no centro e menor nas extremidades.

Causa: Durante a laminagem, o pó no centro e nos bordos move-se a velocidades diferentes em direção à zona de deformação ao longo da largura. Esta irregularidade no fluxo do pó conduz, em última análise, a uma distribuição desigual da densidade ao longo da largura.

Embora o pó nas extremidades deva ter uma densidade mais elevada após a laminagem devido a um fluxo mais rápido, a fricção entre o pó e o deflector e a inevitável perda de pó nas extremidades resultam geralmente numa zona de baixa densidade com uma certa largura nas extremidades.

(1). Influência da fluidez do pó no desempenho do lingote

A fluidez do pó afecta diretamente a densidade e a uniformidade do bilete, afectando o ângulo de mordedura durante a laminagem. A espessura e a densidade média do lingote diminuem à medida que a fluidez do pó piora.

(2). Influência da densidade aparente do pó no desempenho do lingote

Com uma densidade aparente menor, o pó tem uma forma mais complexa, uma superfície específica maior, um diâmetro de partícula menor e melhores propriedades de laminação. Pode ser laminado num lingote com maior resistência. A densidade aparente do pó tem um impacto significativo no desempenho do lingote laminado. À medida que a densidade aparente do pó aumenta, a densidade e a espessura do lingote obtido também aumentam. A densidade e a espessura do lingote laminado são diretamente proporcionais à densidade aparente do pó. Isto deve-se ao facto de, com a mesma espessura de mordedura, o pó com uma maior densidade aparente aumentar a quantidade de pó mordido em proporção durante a laminagem, aumentando naturalmente a espessura e a densidade do lingote.

Para um bilete de uma dada densidade, a sua espessura aumentará com o aumento do diâmetro do rolo; a densidade do bilete laminado por um rolo grande é superior à do rolo pequeno.

Assumindo que o valor do coeficiente de compressão é o mesmo e dado o ângulo de mordida e a densidade do lingote laminado, pode concluir-se que a secção transversal da mordida do pó é diretamente proporcional à espessura do lingote.

3. Influência do método de alimentação

Se as outras condições de laminagem se mantiverem inalteradas, apenas a alteração da quantidade de alimentação afectará a espessura ou a densidade do bilete laminado. Se a espessura do bilete permanecer inalterada e a quantidade de alimentação for reduzida, a densidade do bilete laminado diminuirá inevitavelmente e vice-versa.

O pó em frente da zona de deformação da laminagem é pré-comprimido devido à pressão exercida pela coluna de material ou pela alimentação forçada, resultando num aumento da densidade aparente do pó.

O corpo de pó na zona de deformação é pré-comprimido, aumentando a sua densidade relativa e fazendo com que o valor do coeficiente de pressão lateral aumente, resultando num aumento do ângulo de mordida; o corpo de pó na zona de deformação é sujeito a pressão, fazendo com que o valor do coeficiente de extensão diminua, o que, por sua vez, aumenta a densidade relativa do lingote laminado.

4. O impacto da velocidade de rolamento

Nas condições de velocidade de alimentação fixa e de folga do rolo, o aumento da velocidade de laminagem reduz a densidade e a espessura da tira laminada. Isto deve-se ao facto de a velocidade de laminagem afetar diretamente o valor do coeficiente de atrito, que diminui à medida que a velocidade aumenta.

5. A influência da atmosfera de rolamento

A utilização de um gás de baixa viscosidade (como o hidrogénio) como atmosfera de laminagem é benéfica para melhorar a densidade e a espessura da tira. Quando todas as outras condições se mantêm constantes, a densidade e a espessura da tira laminada em hidrogénio podem aumentar até 70% em comparação com as tiras laminadas em ar.

A utilização de um método para reduzir a pressão do ar ou encher o pó com gás de baixa viscosidade para laminagem, especialmente para pós de grão fino, pode obter tiras uniformemente densas. Para obter uma tira de determinada espessura e densidade, pode reduzir a pressão da atmosfera de laminagem.

6. O impacto da dimensão do intervalo entre rolos

À medida que a distância entre rolos diminui, a espessura da tira diminui, a taxa de compressão aumenta e a densidade da tira aumenta subsequentemente.

7. O efeito do grau de processamento da superfície do rolo

A espessura da tira laminada pelo rolo jato de areia é duas vezes superior à do rolo altamente polido. Este facto pode ser explicado pelo aumento do coeficiente de atrito entre o corpo do pó e a superfície do rolo, bem como pelo aumento do ângulo de mordida.

O tamanho da força de extrusão está relacionado com a taxa de compressão; uma taxa de compressão maior requer uma força de extrusão maior.

Quanto maior for o ângulo do cone, maior será a resistência à extrusão, exigindo uma maior força de extrusão. Se o cinto de calibragem for comprido, a força adicional tensão interna aumenta, e o lingote é propenso a fissuras longitudinais.

Por outro lado, se a cinta de dimensionamento for demasiado curta, o lingote extrudido é suscetível de expansão elástica, resultando em fissuras transversais.

Os métodos de moldagem de lamas dividem-se em tipos básicos e acelerados. A moldagem básica de lamas consiste na moldagem de lamas ocas e sólidas; a moldagem acelerada de lamas inclui moldagem de lamas a vácuo, pressão e centrífuga.

O processo mais crítico na moldagem por injeção é a fase de desengorduramento. O desengorduramento envolve a eliminação de substâncias orgânicas no interior do corpo moldado através de aquecimento e outros métodos físicos, resultando numa quantidade mínima de sinterização.

É o fator mais difícil e significativo na moldagem por injeção e constitui a etapa mais longa do processo.

A moldagem por injeção de pó é um novo processo que combina a tecnologia da metalurgia do pó com a moldagem por injeção de plástico. O processo envolve a mistura uniforme do pó com material termoplástico (como o poliestireno) para criar uma substância fluida com boas propriedades de fluxo em condições de temperatura específicas.

Esta substância fluida é depois injectada num molde, sob determinadas condições de temperatura e pressão, numa máquina de moldagem por injeção. Este processo pode produzir peças em bruto com formas complexas. As peças em bruto obtidas, após tratamento com solventes ou remoção de ligantes especiais num forno de decomposição térmica, são então sinterizadas.

Moldagem por prensagem:

Definição: A moldagem por prensagem refere-se ao processo em que o material em pó é moldado numa forma específica (peça bruta prensada) por prensagem unidirecional num molde de aço.

Moldagem por laminagem:

Definição: A moldagem por laminagem ocorre quando o pó metálico, alimentado continuamente por um dispositivo de alimentação no espaço entre dois cilindros de laminagem que se movem em direcções opostas no mesmo plano, é compactado num lingote contínuo sob a pressão dos cilindros.

Processo: Alimentação, moldagem por laminagem, sinterização.

Características: Adequado para produzir tiras ou folhas com formas de secção transversal relativamente simples, pertencentes a um processo de moldagem contínua. Capaz de produzir tiras e folhas com composição precisa. O processo é simples, de baixo custo, economiza energia, com alto rendimento e baixo investimento em equipamentos.

Moldagem por extrusão:

Definição: A moldagem por extrusão é um tipo de moldagem de plástico Método de moldagem por injeção, em que um pó ou um lingote de plástico é colocado numa extrusora e, sob o efeito de uma força externa, é extrudido através de uma boca de injeção para formar um lingote com uma forma específica. Neste método de moldagem, a boca da matriz serve de molde de moldagem e, alterando a boca da matriz, podem ser extrudidos biletes de diferentes formas.

Processo: Mistura de material em pó e plastificante, pressão superior, extrusão, bilete extrudido.

Características: Adequado para produtos tubulares e de secção transversal consistente, normalmente utilizados no fabrico de barras, tubos e produtos de chapa. Capaz de extrudir produtos com formas complexas.

Fundição por deslizamento:

Definição: A pasta preparada é vertida num molde poroso. Devido à absorção de água (solução) do molde poroso, a pasta forma uma camada uniforme junto à parede do molde, que engrossa com o tempo. Quando a espessura necessária é atingida, o excesso de pasta é vertido. Finalmente, a camada em branco continua a desidratar e a encolher, separando-se do molde. O produto, conhecido como corpo verde, é então removido do molde. (PPT)

O pó cerâmico ou metálico é disperso num meio líquido para formar uma suspensão com boa fluidez. Esta suspensão é vertida numa cavidade do molde com uma determinada forma. A suspensão solidifica através da ação de absorção de água do molde, produzindo um corpo verde com uma forma específica. (Livro de texto) Atualmente, todos os métodos de moldagem com base na fluidez da peça bruta são classificadas como fundição por deslizamento.

Processo:

Vantagens:

Desvantagens:

Moldagem por injeção:

Definição: Depois de misturar o pó e o aglutinante para criar um alimento adequado para a moldagem por injeção, o alimento é aquecido para melhorar a sua fluidez. Sob uma certa pressão, o alimento é injetado na cavidade do molde da máquina de moldagem por injeção para formar uma peça em bruto. O corpo moldado, arrefecido e solidificado, é então desbastado a uma determinada temperatura, removendo o aglutinante no molde e, em seguida, sinterizado para obter o produto.

Processo:

Características:

Alta adaptabilidade, ciclos curtos, alta produtividade e fácil controlo de automação. As peças têm um elevado grau de liberdade nas suas formas geométricas, densidade uniforme em todas as secções e elevada precisão dimensional. Adequado para o fabrico de peças pequenas (0,2g-200g) com geometrias complexas, precisão e requisitos especiais. A qualidade do produto é estável e fiável, sendo possível atingir uma densidade relativa de 95-98%. Podem ser aplicados tratamentos de cementação, têmpera e revenido.

1. A influência das propriedades do pó

Independentemente do tipo de pó, um aumento da dureza provoca sempre um desgaste significativo do molde. Para os pós metálicos, a pureza também tem um impacto significativo no processo de prensagem. Quanto mais puro for o pó, mais fácil é prensar, porque as impurezas nos pós metálicos existem frequentemente na superfície das partículas de pó num estado oxidado, e os óxidos metálicos são cerâmicas, que são duras e têm pouca plasticidade. A fluidez e a densidade aparente do pó têm um impacto significativo no desempenho da prensagem. Uma boa fluidez e uma elevada densidade aparente são benéficas para aumentar a densidade do compacto. A fluidez do pó está relacionada com a dimensão e a forma das partículas. Quanto mais fino for o pó, pior é a fluidez e mais fácil é formar um efeito de ponte; as partículas de pó esféricas têm boa fluidez, deslizam facilmente umas contra as outras durante a acumulação e não são propensas a formar pontes. A relação entre o tamanho das partículas do pó tem um impacto significativo na sua densidade de enchimento no molde. Um rácio de tamanho de partículas adequado é benéfico para aumentar a densidade do compacto.

2. Influência dos parâmetros do processo:

1. Efeito da velocidade de prensagem: A conformação por impacto é significativamente mais eficiente do que a prensagem estática. Para um compacto com a mesma densidade, a resistência de um compacto prensado dinamicamente é visivelmente superior à de um compacto prensado estaticamente. Durante o processo de prensagem, uma redução adequada da velocidade de prensagem facilita a expulsão de gás do compacto, o que é benéfico para aumentar a sua densidade.

2. Tempo de retenção e velocidade de despressurização: Ao prensar compactos grandes, altos e complexos, prolongar moderadamente o tempo de retenção ajuda na transmissão da pressão, tornando a densidade das diferentes partes do compacto mais uniforme. Além disso, o prolongamento do tempo de retenção permite tempo suficiente para a expulsão do gás do compacto. Este prolongamento é vantajoso para melhorar a resistência do compacto e reduzir a sua resistividade. Durante a despressurização, o controlo da velocidade de despressurização pode evitar que as partículas que sofreram deformação elástica sob pressão se recuperem rapidamente, causando assim fissuras na camada.

1. Influência das propriedades do pó:

1. Impacto da densidade aparente do pó: Em condições específicas do processo de laminagem, os pós com menor densidade aparente e boa formabilidade podem produzir cintas porosas com elevada porosidade e espessura fina. Inversamente, os pós com maior densidade aparente e boa compactabilidade podem produzir fita com maior densidade e maior espessura.

2. Influência da fluidez do pó: Para pós com boa fluidez, deve ser selecionada uma velocidade de laminagem mais elevada. A espessura e a densidade do bloco de fita seriam maiores, o que conduziria a uma melhor integridade do bloco de fita.

3. Influência da compactabilidade e da formabilidade do pó: Os pós com boa formabilidade podem ser moldados num molde de fita completo com uma certa resistência sob uma pressão de laminagem inferior. Os pós com boa compactabilidade podem produzir espaços em branco de fita com melhor densidade após a moldagem.

2. Influência dos parâmetros e condições do processo:

1. Impacto do diâmetro do rolo: O aumento do diâmetro do rolo pode produzir biletes de tiras mais espessos e de densidade relativamente mais elevada; a utilização de rolos de menor diâmetro permite a laminação de tiras porosas mais finas.

2. Impacto da folga do rolo: À medida que a folga do rolo aumenta, a espessura do lingote de tiras aumenta. Se a densidade da embalagem solta permanecer constante, a densidade do lingote de tiras diminuirá. Quando a folga do rolo aumenta até um determinado tamanho, o pó não pode ser enrolado em forma.

Com a redução do intervalo entre os rolos, a espessura do lingote de tiras diminui e a sua densidade aumenta em conformidade, enquanto a pressão de laminagem necessária também aumenta. Quando a distância entre os rolos é reduzida até um certo ponto, o grau de deformação irregular do pó também aumenta.

Quando a pressão de laminagem aumenta para um valor limite, o processo de laminagem não pode prosseguir normalmente. Para qualquer pó metálico específico e determinadas condições do processo de laminagem, a espessura do bilete de fita laminada tem um valor máximo e um valor mínimo, e a folga do rolo também tem um intervalo correspondente. Para além deste intervalo, o processo de laminagem normal não pode ser realizado.

3. Impacto do estado da superfície do rolo: A densidade e a espessura do lingote de tiras aumentam à medida que a rugosidade da superfície do rolo aumenta. Quando a rugosidade aumenta até uma determinada dimensão, a tendência de aumento da densidade e da espessura do lingote de tiras abranda.

A aderência do pó ao rolo pode provocar um aumento da densidade e da espessura do lingote de tiras ao longo da direção do comprimento.

À medida que o processo de laminagem avança, a quantidade de pó que adere à superfície do rolo diminui gradualmente e o aumento da densidade e da espessura do lingote de tiras abranda e acaba por estabilizar.

4. Impacto da velocidade de laminagem: Dentro da gama normal de velocidades de laminagem, o aumento da velocidade de laminagem provocará uma diminuição da densidade e da espessura do bilete de fita. Quanto mais elevada for a velocidade de laminagem, mais significativa será a diminuição da espessura e da densidade e pior será a uniformidade.

5. Impacto da espessura da alimentação: Quanto maior for a espessura do avanço, maior será a espessura e a densidade do lingote de tiras. No entanto, quando o ângulo de alimentação aumenta até um determinado valor, novos aumentos no ângulo de alimentação deixarão de aumentar a espessura e a densidade.

6. Impacto da largura do bloco de tiras: À medida que a largura do bloco de tiras aumenta, a espessura do bloco de tiras resultante também aumenta, enquanto a sua densidade diminui.

7. Impacto da atmosfera de laminagem: A atmosfera durante a laminagem, a viscosidade e a pressão da fase gasosa podem afetar gravemente o desempenho do bloco de tiras laminadas a pó. O aumento da velocidade de laminagem pode amplificar os efeitos do fluxo de ar inverso, pelo que a densidade e a espessura da tira em branco diminuem à medida que a velocidade de laminagem aumenta, e a uniformidade do desempenho da tira em branco também se deteriora. Quando a velocidade inversa aumenta até um certo ponto, pode mesmo impedir a produção de tiras em branco contínuas.

Uma vez que as alterações na atmosfera de laminagem e na viscosidade e pressão da fase gasosa causam inevitavelmente alterações na dimensão do fluxo de ar invertido, têm um impacto significativo no desempenho do bloco de tiras.

De um modo geral, quanto maior for a viscosidade da fase gasosa, mais lenta será a velocidade de fluxo do pó para a zona de deformação por picada e quanto menor for a taxa de fluxo por unidade de tempo, mais fina será a tira resultante.

Para além disso, a densidade da tira em branco também diminui com o aumento da viscosidade da fase gasosa. Os resultados experimentais mostram que, durante a laminagem de pó em vácuo, a quantidade de gás residual é muito pequena, o que enfraquece bastante o fluxo de ar invertido. Em comparação com a laminagem em ar e outros gases, é possível obter tiras em bruto com maior densidade e maior espessura.

I. Impacto das propriedades do pó:

A moldagem por extrusão requer pós de grão fino, idealmente de forma esférica. As partículas semelhantes a placas, sob a ação da força de extrusão, orientam-se e alinham-se numa determinada direção, criando anisotropia na peça moldada, o que é prejudicial para o desempenho do produto. Quando se preparam pós para moldagem por extrusão de cerâmica, os que foram moídos com bolas durante muito tempo produzem a melhor qualidade.

II. Influência dos parâmetros do processo:

1. Dimensões geométricas da matriz de extrusão:

A matriz de extrusão determina a taxa de compressão e a forma e tamanho do produto durante o processo de extrusão. A taxa de compressão é a razão relativa entre a área da secção transversal sob pressão antes de a peça em bruto passar pela matriz de extrusão e a área da secção transversal depois de passar pela matriz. Uma maior taxa de compressão requer uma maior força de extrusão.

A força exercida na matriz de extrusão está também intimamente relacionada com o ângulo do cone; quanto maior for o ângulo do cone, maior será a resistência à extrusão e maior será a força de extrusão necessária. O comprimento da secção de calibragem é outra dimensão geométrica importante da matriz de extrusão.

Uma secção de calibragem mais longa aumenta a tensão interna adicional, tornando a peça em bruto propensa a fissuras longitudinais; enquanto uma secção de calibragem curta leva à expansão elástica da peça em bruto extrudida, o que pode resultar em fissuras transversais.

2. Pré-tratamento do branco:

Na moldagem por extrusão de liga dura e materiais porosos em pó de aço inoxidável, o pó metálico e o plastificante são frequentemente misturados uniformemente antes da pré-prensagem. O objetivo da pré-prensagem é aumentar a área de contacto entre o plastificante e as partículas de pó, e eliminar o gás aprisionado no pó, tornando assim a densidade da peça em bruto mais uniforme, melhorando assim a densidade verde da peça em bruto moldada.

Antes da moldagem por extrusão de materiais plásticos cerâmicos, estes têm de passar pelos processos de envelhecimento e amassamento a vácuo. O envelhecimento permite uma distribuição mais uniforme da humidade no material em bruto e melhora a plasticidade do material em bruto através da fermentação ou decomposição da matéria orgânica.

A amassadura a vácuo torna a distribuição de plastificantes, matéria orgânica e humidade na peça em bruto mais uniforme e elimina o ar na peça em bruto, o que beneficia a densidade verde da peça em bruto moldada, a uniformidade dos componentes e o desempenho do produto.

3. Velocidade e temperatura de extrusão:

Se a velocidade de extrusão for demasiado rápida, a fluidez do bilete na parte central do barril de extrusão é muito superior à da parede do barril, o que pode gerar uma tensão de cisalhamento considerável, levando à fissuração do bilete.

O efeito plastificante dos biletes cerâmicos não está significativamente relacionado com a temperatura, pelo que são geralmente extrudidos à temperatura ambiente. O plastificante mais comummente utilizado para os biletes metálicos é a parafina, que apresenta uma plasticidade óptima entre 35-45°C.

Por conseguinte, a temperatura não pode ser demasiado baixa aquando da extrusão de biletes metálicos. No entanto, temperaturas demasiado elevadas podem provocar uma diminuição acentuada da resistência e da aderência da parafina, o que também é desfavorável para a moldagem.

Moldagem de lamas:

1. Propriedades do pó:

A redução do tamanho das partículas do pó é benéfica para melhorar o desempenho da suspensão das partículas e a estabilidade da pasta.

No entanto, no caso do pó ultrafino, embora o desempenho de suspensão das partículas seja bom, a grande área de superfície específica do pó resulta numa maior viscosidade e numa menor fluidez nas mesmas condições de concentração.

O pó ultrafino é propenso a aglomeração, afectando a densidade do lingote. Por conseguinte, são necessárias medidas especiais para melhorar o desempenho do lingote. Para além do tamanho das partículas, a sua forma é também um fator chave que afecta a estabilidade da pasta. As partículas esféricas estão bem dispersas no meio, e a pasta tem boa fluidez.

Durante o processo de moldagem da pasta, quando se forma uma camada de tarugo solidificado, a camada criada pelas partículas esféricas tem boa permeabilidade, o que favorece a absorção de moléculas de água na pasta pelo molde de gesso.

As partículas tipo placa podem atrair-se umas às outras através de forças como a eletricidade estática, formando uma estrutura tipo cartão, o que resulta em tixotropia, afectando a estabilidade e a fluidez da pasta.

Além disso, a disposição direcional das partículas tipo placa na camada do lingote resulta num pior desempenho de filtração da água do lingote.

2. Conteúdo da fase sólida:

Um aumento do teor de fase sólida da pasta aumentará a sua viscosidade.

Por outro lado, uma diminuição do teor de fase sólida aumentará a absorção de água do molde de gesso, não só reduzindo a eficiência da produção, mas também reduzindo a densidade do lingote verde, o que pode levar à deformação do lingote após a secagem.

Por conseguinte, ao mesmo tempo que se cumprem os requisitos de desempenho do processo de moldagem da pasta, esta deve maximizar o teor de fase sólida para obter uma baixa viscosidade e um elevado teor de fase sólida.

3. Efeito do gás:

Ao fazer a pasta para moldagem de pasta, o gás é frequentemente adsorvido na superfície das partículas de matéria-prima em pó, fazendo com que a pasta contenha bolhas. Quando esta pasta é utilizada para a moldagem de pasta, pode levar à presença de poros no corpo moldado, afectando a qualidade do produto. Por isso, é necessário desgaseificar a pasta.