Já alguma vez se perguntou porque é que um componente perfeitamente maquinado falha subitamente sem aviso? Este mistério tem frequentemente origem na tensão residual. A tensão residual, a força invisível dentro dos materiais, pode afetar drasticamente o desempenho e a longevidade. Este artigo explora as causas, consequências e métodos para medir e atenuar a tensão residual, dando-lhe as ferramentas para compreender e gerir estas tensões ocultas nos seus projectos de engenharia. Descubra como garantir que os seus componentes mantêm a integridade e a fiabilidade ao longo do seu ciclo de vida.

Comecemos por uma definição formal de tensão residual:

A tensão residual refere-se ao impacto e à influência de vários factores no processo de fabrico. Quando estes factores são removidos e o componente não consegue perder completamente os efeitos e influências, o impacto e a influência remanescentes são conhecidos como tensão residual.

Ainda é um pouco confuso? Vamos simplificar.

Por exemplo, considere-se uma pessoa que era magra e comprou calças de ganga tamanho L. Ao fim de um ano, a pessoa ganha peso a mais. Quando voltar a usar as calças de ganga, sentirá que estas estão demasiado apertadas, pois ganhou peso, mas as calças não mudaram.

Nesta altura, existe uma força forte entre o corpo e as calças e, se a força for demasiado forte, é fácil rasgar as calças. Esta força destrutiva é um exemplo de tensão residual.

Do ponto de vista energético, quando uma força externa provoca a deformação plástica do objeto, cria uma deformação interna, que acumula alguma energia. Quando a força externa é removida, a energia com tensão interna distribuição é libertada.

Se o objeto não for muito frágil, deformar-se-á lentamente, mas se a fragilidade for elevada, formar-se-ão fissuras.

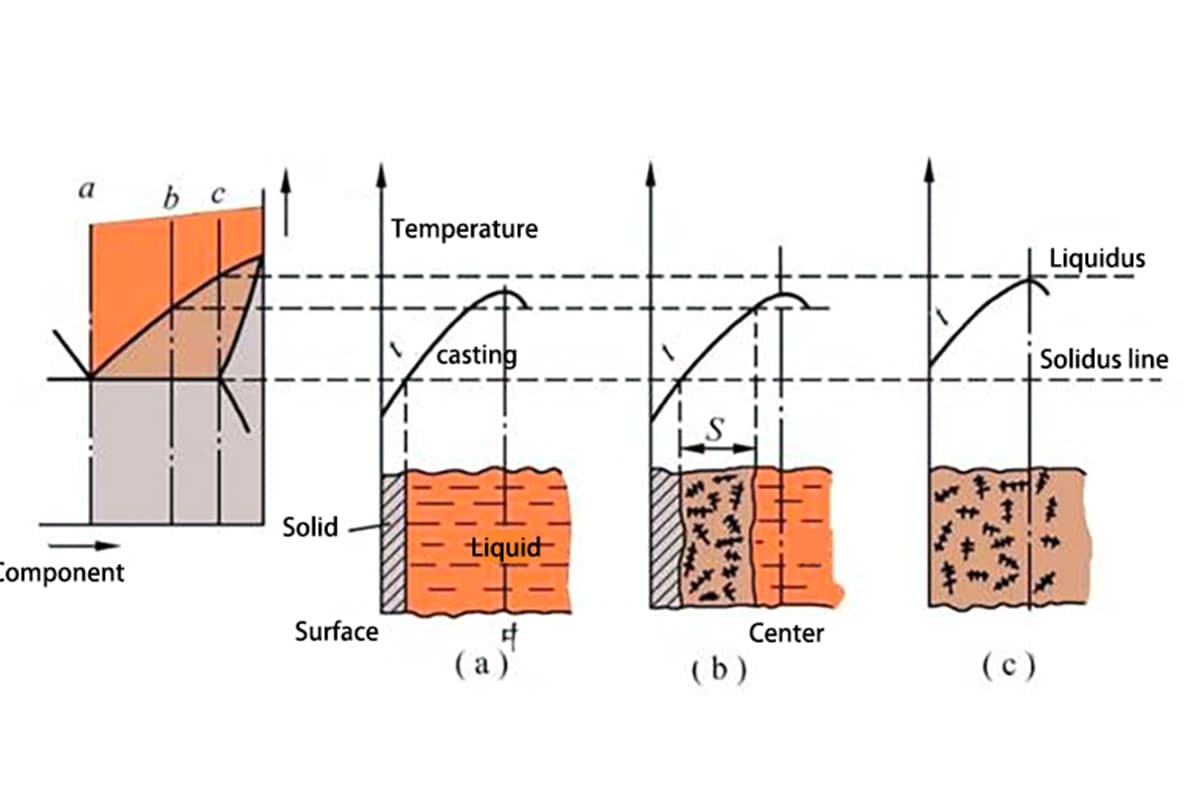

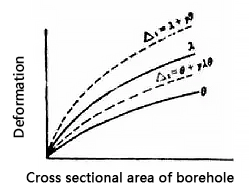

Fig. 1 Efeito da tensão residual

A tensão residual é um problema prevalecente no fabrico mecânico e ocorre em quase todos os processos.

No entanto, as causas fundamentais das tensões residuais podem ser classificadas em três categorias principais:

A partir da categorização da tensão residual, é evidente que esta pode causar uma deformação lenta e alterar o tamanho do objeto. Isto pode resultar num tamanho não qualificado de peças maquinadas, perda de precisão no instrumento e fissuração ou mesmo quebra em peças fundidas ou forjadas.

Além disso, a tensão residual tem um impacto significativo na resistência à fadigaA resistência à corrosão sob tensão, a estabilidade dimensional e a vida útil do objeto.

Durante o processo de arrefecimento, podem ser geradas tensões térmicas residuais devido a um arrefecimento desigual causado por processos inadequados, levando a fracturas na fundição.

Fig. 2 fratura da peça fundida durante o arrefecimento

Durante o tratamento térmico processo de arrefecimentoO material é propenso à fratura devido à transformação martensítica da austenite sub-arrefecida.

Fig. 3 Fratura do metal durante a têmpera

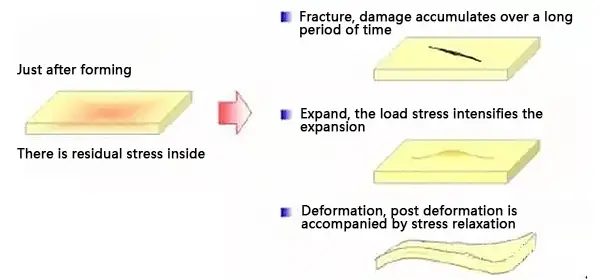

Os métodos de medição das tensões residuais podem ser classificados em três categorias: métodos mecânicos, químicos e de raios X.

O método mecânico mais utilizado é o perfuração também conhecido como método do buraco cego.

Fig. 4 Diagrama esquemático do método de perfuração

Figura 5 Método de perfuração

Durante o método de perfuração, uma secção de uma barra ou tubo com três vezes o seu diâmetro é cortada do objeto. É feito um furo de passagem no centro e, em seguida, é removida uma fina camada de metal do interior utilizando uma haste de perfuração ou uma broca, sendo cada remoção cerca de 5% da área da secção transversal.

Após a remoção, é medido o alongamento do comprimento e do diâmetro da amostra. É criada uma curva de relação entre estes valores e a área da secção do furo, e a derivada de qualquer ponto da curva é calculada para determinar a taxa de variação do alongamento e da secção do furo. O valor da tensão residual pode então ser obtido utilizando a fórmula de tensão apropriada.

O método químico tem dois conceitos.

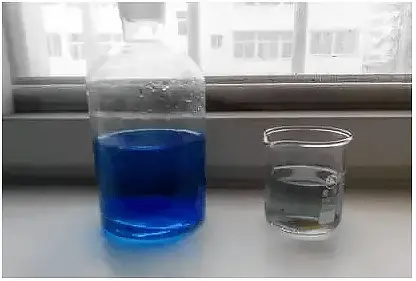

Um conceito envolve a imersão da amostra numa solução adequada e a medição do tempo desde o início da corrosão até ao aparecimento de fissuras, determinando depois a tensão residual com base nesse tempo. As soluções utilizadas podem incluir mercúrio e sais contendo mercúrio para o bronze de estanho e bases fracas e nitratos para o aço.

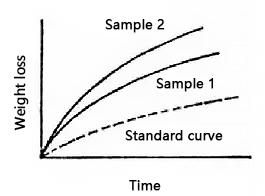

O segundo conceito do método químico envolve a imersão da amostra numa solução adequada e a sua pesagem regular. Este processo cria uma curva de redução de peso versus tempo, que pode depois ser comparada com uma curva padrão para determinar a tensão residual. Quanto mais elevada for a posição da curva, maior é a tensão residual.

Fig. 7 curva de pesagem do método químico

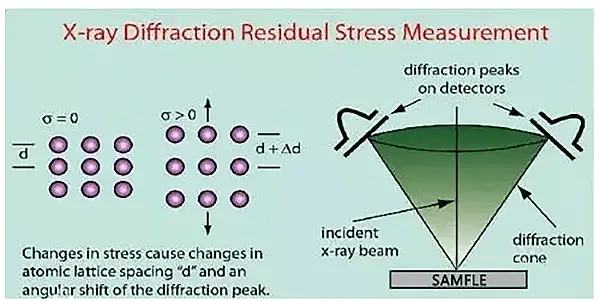

O método de raios X envolve a utilização de raios X para penetrar em peças metálicas, e o método de Laue pode determinar qualitativamente a tensão residual através da análise das alterações na forma das manchas causadas pela interferência dos raios X.

Figura 8 Princípio do método de raios X

Quando não existe tensão residual, os padrões de interferência aparecem como pontos. Por outro lado, a presença de tensão residual faz com que os padrões de interferência se alongem e se assemelhem a uma forma de "estrela".

(a) Não há tensão residual (b) Existe tensão residual

Fig. 9 resultados da medição do método Laue

O método de Debye é capaz de quantificar a tensão residual através da análise da posição, largura e intensidade das linhas de difração no diagrama de Debye.

(a) método de transmissão (b) reflexão posterior método

Fig. 10 diagrama esquemático do método de Debye

Os métodos mecânicos e químicos são considerados métodos de ensaio destrutivos, uma vez que requerem a recolha de uma amostra local do objeto a ensaiar e resultam em danos irreversíveis. Em contrapartida, o método de raios X é um método de ensaio não destrutivo que preserva a integridade do objeto.

O método mecânico é particularmente adequado para objectos em forma de barra ou de tubo e é capaz de determinar com precisão a dimensão e a distribuição da tensão residual. Por outro lado, o método químico, que é adequado para objectos do tipo fio e folha, apenas fornece um julgamento qualitativo e é difícil de fazer uma determinação quantitativa.

Embora o método de raios X não seja destrutivo, só é aplicável a materiais que produzem linhas de difração claras e nítidas. Além disso, a sua capacidade de projeção limitada restringe a sua utilização à deteção de tensões residuais apenas perto da superfície do objeto.

Devido aos potenciais perigos associados à tensão residual, é crucial dispor de métodos eficazes para a sua eliminação. Existem quatro métodos de eliminação normalmente utilizados: tratamento térmico, pressurização de cargas estáticas, alívio de tensões por vibração e tratamento mecânico.

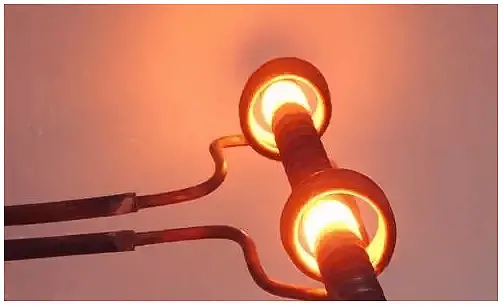

O tratamento térmico é um método que utiliza o efeito de relaxamento térmico da tensão residual para a reduzir ou eliminar. Este método envolve normalmente a utilização de recozimento ou processos de têmpera.

Fig. 11 Tratamento de recozimento do tratamento térmico

A pressurização de carga estática envolve a modificação da tensão residual numa peça de trabalho através da deformação plástica, quer numa escala total ou parcial, ou mesmo numa microescala.

Por exemplo, após a soldadura, os grandes recipientes sob pressão podem sofrer um "abaulamento", um processo em que são pressurizados a partir do interior, resultando numa pequena quantidade de deformação plástica no junta de soldadura e uma redução da tensão residual da soldadura.

Fig. 12 grande tanque de óleo após abaulamento

O alívio de tensões por vibração (VSR) é um método comummente utilizado para eliminar tensões residuais internas em materiais de engenharia.

Neste método, a peça é submetida a vibrações e, se a soma da tensão interna residual e da tensão de vibração adicional exceder a tensão de limite de elasticidadeA deformação plástica é uma pequena deformação plástica que relaxa e reduz a tensão interna do material.

Fig. 13 Sistema VSR quantificável por deformação

O tratamento mecânico envolve a redução da tensão residual através de uma pequena deformação plástica na superfície de um objeto. Isto pode ser conseguido através de métodos como a colisão de peças entre si, laminagem de superfícies, estiramento de superfícies, dimensionamento de superfícies e prensagem fina num molde.

Por exemplo, a passagem a ferro é um exemplo de um processo que elimina eficazmente a tensão residual.

Fig. 14 forjamento com ferro