Alguma vez se interrogou sobre o material versátil que molda o nosso mundo moderno, desde carroçarias elegantes a telhados de edifícios robustos? Nesta cativante publicação do blogue, vamos mergulhar no fascinante mundo da chapa metálica, explorando as suas propriedades, tipos e aplicações. O nosso engenheiro mecânico especialista irá guiá-lo através dos meandros deste material essencial, revelando como se tornou indispensável em inúmeras indústrias. Prepare-se para descobrir as maravilhas ocultas da chapa metálica e ganhar um novo apreço pela sua importância na nossa vida quotidiana.

A chapa metálica é um metal que foi formado em peças finas e planas, normalmente através de um processo industrial. É geralmente produzida em chapas com menos de 6 mm de espessura. A chapa metálica é uma das formas fundamentais utilizadas na metalurgia e pode ser cortada e dobrada numa variedade de formas diferentes.

A chapa metálica está disponível numa variedade de materiais, tamanhos padrão e espessuras, variando normalmente entre 0,5 e 6 milímetros. É normalmente utilizada numa vasta gama de aplicações, desde carroçarias de automóveis e asas de avião a telhados de edifícios e condutas de AVAC.

Criar objectos a partir de chapas metálicas envolve ferramentas e técnicas especializadas, como martelos, tesouras, imagens digitais e soldadura a laser. O trabalho com chapas metálicas requer habilidade e destreza para moldar o metal nas formas desejadas.

A chapa metálica é conhecida pela sua ductilidadepermitindo-lhe tomar numerosas formas sem se partir ou rachar. O seu maleabilidade é crucial quando se trata de fabrico, uma vez que permite que o material seja dobrado, esticado e estampado durante o processo de produção.

O espessura A espessura da chapa metálica é também um fator importante e pode variar entre extremamente fina e vários centímetros. A espessura é normalmente especificada utilizando um gabarito onde um calibre inferior representa um material mais espesso. A utilização de diferentes espessuras torna a chapa metálica adequada para várias aplicações, desde caixas electrónicas leves a peças de maquinaria pesada.

Outra propriedade fundamental da chapa metálica é a sua relação resistência/peso. Isto significa que mantém a sua resistência mesmo quando a sua espessura é reduzida, o que permite criar designs leves mas robustos.

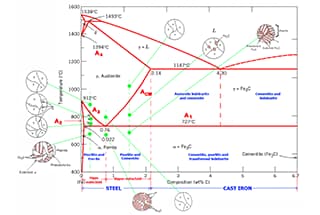

Existem vários materiais que podem ser utilizados para produzir chapas metálicas:

Diferentes materiais possuem propriedades únicas que os tornam adequados para aplicações específicas, permitindo que a chapa metálica seja um material versátil e amplamente utilizado em muitas indústrias.

Os materiais de chapa metálica habitualmente utilizados podem ser divididos em duas categorias, que são

O aço galvanizado pode ser dividido principalmente em:

Vamos comparar as duas chapas de aço galvanizado acima através de uma tabela.

| Chapa electro-galvanizada (EG/SECC) | Chapa revestida de metal por imersão a quente (GI) | |

| Metal de base | Aço recozido laminado a frio | Laminado a frio duro chapa de aço |

| Pré-tratamento | Galvanoplastia | Imersão a quente |

| Zincagem | Revestimento duro para espessura | Revestimento duro para finos |

| Superfície de revestimento | A camada de zinco é adsorvida na superfície do aço e a superfície é lisa e sem manchas de zinco. | Estrutura solidificada da camada de zinco, podendo ter ou não espirais de zinco. |

| Organização da galvanização | Revestimento de zinco puro | A camada mais exterior é de zinco puro e a camada interior é uma liga de ferro-zinco. |

| Desempenho mecânico | O mesmo que o metal de base | Depois de recozimentoO material é macio, tem endurecimento por envelhecimento. |

| Espessura máxima do material | Espessura comum do material pode ser vista | 0,6-1,5 mm |

| Resistência à corrosão | Revestimento fino, pobre | O revestimento é espesso e de boa qualidade. Pode ser adicionado um revestimento anti-impressão digital |

| Preço | Caro | Barato |

É um termo geral para o aço inoxidável resistente a ácidos, que resiste à corrosão atmosférica, ácida, alcalina, salina e de outros meios.

Para obter uma resistência à corrosão inoxidável, a quantidade de crómio (Cr) não deve ser inferior a 13%. Além disso, pode ser adicionado níquel (Ni) ou molibdénio (Mo) para aumentar o efeito.

Devido aos vários tipos e conteúdos de ligas, existem muitos tipos de aço inoxidável resistente a ácidos.

Ver também:

Aço inoxidável Características:

Aço inoxidável Propriedades do material:

Aço inoxidável austenítico:

Ver também:

A chapa metálica é caracterizada pelo seu peso leve, elevada resistência, condutividade (o que a torna adequada para a proteção electromagnética), baixo custo e boa eficiência de produção.

Tem sido amplamente utilizado em várias indústrias, como a eletrónica, as comunicações, os automóveis e os dispositivos médicos. Por exemplo, é um componente crucial em caixas de computadores, telemóveis e leitores de MP3.

À medida que a aplicação da chapa metálica continua a expandir-se, a conceção de peças de chapa metálica tornou-se um aspeto crítico do desenvolvimento de produtos. Os engenheiros mecânicos devem estar bem familiarizados com o design de componentes de chapa metálica para garantir que as peças cumprem os requisitos funcionais e estéticos necessários, mantendo a produção da matriz de estampagem simples e económica.

Existem muitos materiais de chapa metálica adequados para o processamento de estampagem, que são amplamente utilizados na indústria eletrónica e eléctrica. Estes incluem:

Chapa normal laminada a frio (SPCC) - O SPCC é um material de aço que é produzido por laminagem contínua lingotes de aço em bobinas ou chapas de aço com a espessura desejada, utilizando um laminador a frio. No entanto, a superfície do SPCC não está protegida e pode oxidar facilmente quando exposta ao ar, particularmente em ambientes húmidos, onde a ferrugem aparece mais rapidamente. Para evitar esta situação, a superfície deve ser pintada, revestida ou protegida de outra forma durante a utilização.

Chapa de aço galvanizado SECC - O SECC é um tipo de aço galvanizado produzido a partir de bobinas de aço gerais laminadas a frio. Após ser submetido a processos de desengorduramento, decapagem, galvanoplastia e outros processos de pós-tratamento, torna-se um produto electrogalvanizado que oferece uma excelente resistência à corrosão e um aspeto decorativo. É amplamente utilizado nas indústrias de eletrónica, electrodomésticos e mobiliário, por exemplo, em chassis de computadores.

Placa de aço galvanizado por imersão a quente (SGCC) - O SGCC é um material produzido por laminagem a quente ou a frio, lavagem e recozimento do produto semi-acabado. O material é então imerso num banho de zinco fundido a uma temperatura de cerca de 460°C para produzir um material revestido de zinco. O SGCC é mais duro do que o SECC mas tem uma ductilidade fraca, uma camada de zinco mais espessa e uma soldabilidade fraca.

Aço inoxidável SUS301 - Este tipo de aço tem um teor mais baixo de crómio em comparação com o SUS304 e tem uma fraca resistência à corrosão. No entanto, pode ser processado a frio para obter uma boa resistência à tração resistência e dureza e tem boa elasticidade, o que o torna ideal para utilização em molas elásticas e aplicações anti-EMI.

Aço inoxidável SUS304 - O SUS304 é um dos aços inoxidáveis mais utilizados e contém níquel, que proporciona uma melhor resistência à corrosão e ao calor do que os aços que contêm crómio. Tem muito boas propriedades mecânicas e não sofre endurecimento durante o tratamento térmico e não tem elasticidade.

Generally speaking, the basic equipment for sheet metal processing includes a shearing machine, a CNC punching machine, a laser cutting machine, a plasma cutting machine, a water jet cutting machine, a máquina de prensagemuma máquina de perfuração e vários equipamentos auxiliares, tais como um desbobinador, uma máquina de nivelamento, uma máquina de rebarbação e uma máquina de soldadura por pontos.

Normalmente, as quatro etapas mais importantes do processamento de chapas metálicas são o corte, a perfuração/corte/dobragem/rolamento, a soldadura e a tratamento de superfície.

A chapa metálica é também por vezes designada por "chapa metálica". O processo de moldagem de chapas metálicas para obter a forma e o tamanho desejados é efectuado através da deformação plástica manual ou estampagem. As peças mais complexas podem ser formadas através de soldadura ou de uma pequena quantidade de processamento mecânico. Exemplos de peças de chapa metálica incluem chaminés, fornos de chapa metálica e coberturas de automóveis.

O processamento de chapa metálica envolve a utilização de placas de metal para criar peças como chaminés, tambores de ferro, tanques de óleo, tubos de ventilação, cabeças de cotovelo, locais redondos, formas de funil e muito mais. Este processo requer certos conhecimentos geométricos e envolve corte, dobragem e encurvadura, dobragem e conformação, soldadura e rebitagem.

As peças de chapa metálica são peças de hardware finas que podem ser processadas através de estampagem, dobragem, estiramento e outros meios. Têm uma espessura constante ao longo do processamento e são diferentes das peças fundidas, forjadas ou maquinadas. Exemplos de peças de chapa metálica incluem a carcaça de ferro de um automóvel e alguns utensílios de cozinha em aço inoxidável.

Moderno tecnologia de chapas metálicas inclui enrolamento de filamentos, corte a laser, processamento pesado, colagem de metais, desenho de metais, corte por plasma, soldadura de precisão, perfilagem, dobragem de chapas metálicas, forjamento, corte por jato de água e soldadura de precisão.

O tratamento de superfície é uma parte importante do processo de processamento de chapas metálicas, porque evita a ferrugem e melhora o aspeto do produto. O pré-tratamento da superfície remove manchas de óleo, escamas de óxido e ferrugem, prepara a superfície para o pós-tratamento, e o pós-tratamento inclui principalmente pintura por pulverização (cozedura), pulverização de plástico e revestimento de uma camada anti-ferrugem.

O software 3D, como o Solidworks, UG, Pro/E, SolidEdge, Topsolid e CATIA, tem peças de chapa metálica e é utilizado principalmente para obter os dados necessários para o processamento de chapa metálica através da edição de gráficos 3D. Estes dados fornecem informações para a máquina de perfuração CNC/laser, plasma, corte por jato de água máquina combinada e máquina de dobragem CNC.

No fabrico de chapas metálicas No processo de corte de chapa metálica, a primeira etapa a executar é o corte. São utilizadas várias técnicas para cortar chapas metálicas, como o corte por cisalhamento, corte a lasercorte por plasma e corte por jato de água. O corte por cisalhamento é um processo mecânico simples que utiliza uma lâmina para aparar as arestas ou efetuar cortes rectos. Em contraste, o corte a laser emprega um feixe de laser focado que derrete facilmente o metal, resultando em cortes precisos e desperdício mínimo de material.

Após o corte, dobra-se a chapa metálica para criar a forma pretendida. Alguns métodos de dobragem comuns incluem flexão de ar, o embutimento e a cunhagem. A dobragem por ar, a técnica mais popular, envolve a aplicação de força ao metal utilizando um punção e uma matriz, e oferece elevada precisão e flexibilidade. Por outro lado, o embutimento e a cunhagem requerem mais força, mas garantem que o metal se dobra com precisão em ângulos predefinidos.

A estampagem é outra etapa crucial no processo de fabrico, em que são utilizados um molde e uma prensa para criar secções elevadas ou recortadas na chapa metálica. Técnicas como a gravação em relevo, a cunhagem e a flangeamento são comuns na estampagem. Estes métodos acrescentam pormenores e padrões complexos à superfície do metal. A estampagem também pode ser combinada com o corte, oferecendo versatilidade e alargando a gama de produtos finais que posso criar.

Por último, efetuar a moldagem para dar mais forma à chapa. Processos de conformação incluem a perfilagem, a perfilagem por estiramento e a estampagem profunda. A perfilagem envolve a passagem do metal através de uma série de rolos para criar um perfil contínuo, mantendo a integridade do material. Durante a enformação por estiramento, a chapa metálica é fixada a uma máquina de tensão e é aplicada pressão para obter a forma desejada sem causar quaisquer defeitos. A estampagem profunda, por outro lado, puxa o metal para uma cavidade de matriz, criando formas profundas e ocas com paredes uniformes.

De um modo geral, estes processos de fabrico permitem-me criar eficazmente uma vasta gama de produtos de chapa metálica que se destinam a várias indústrias e aplicações.

Na minha experiência, trabalhar com chapas metálicas oferece várias vantagens. Em primeiro lugar, proporciona uma relação peso/resistência notável, tornando-a ideal para várias indústrias, como a aeroespacial, a automóvel e a da construção. Para além disso, a chapa metálica é altamente personalizável, permitindo uma fácil manipulação e modificação para se adaptar a requisitos de design específicos. Esta flexibilidade contribui para uma produção mínima de resíduos durante o processo de fabrico, tornando-a uma escolha amiga do ambiente.

Outra vantagem que descobri é que a chapa metálica oferece excelentes propriedades condutoras, tornando-a eficiente para aplicações eléctricas e térmicas. É também altamente resistente à corrosão, garantindo durabilidade e fiabilidade a longo prazo.

Apesar das suas vantagens, existem algumas desvantagens na utilização de chapa metálica. Uma das principais preocupações com que me deparei é a sua suscetibilidade a deformações e distorções durante o processo de fabrico. As temperaturas elevadas e o stress mecânico podem comprometer potencialmente a sua integridade estrutural, levando a reparações dispendiosas ou à falha do produto.

Outra questão com que me tenho deparado é o risco de lesões durante o manuseamento e o fabrico devido a arestas vivas e rebarbas. Devem ser implementados protocolos de segurança adequados para minimizar as hipóteses de acidentes durante o trabalho com chapas metálicas.

Por último, embora a chapa metálica proporcione versatilidade no fabrico, pode não ser adequada para todas as aplicações. As suas paredes finas podem limitar a sua resistência e rigidez, tornando-a inadequada para projectos pesados ou de alta pressão.