Porque é que alguns objectos metálicos permanecem brilhantes e sem ferrugem enquanto outros perdem rapidamente o seu brilho? O segredo está no tipo de revestimento utilizado. Este artigo explora as diferenças entre cromagem, niquelagem e zincagem, explicando as suas propriedades únicas, aplicações e custos. No final, compreenderá como cada tipo de revestimento afecta a durabilidade, o aspeto e a resistência à corrosão, ajudando-o a fazer escolhas informadas para os seus projectos.

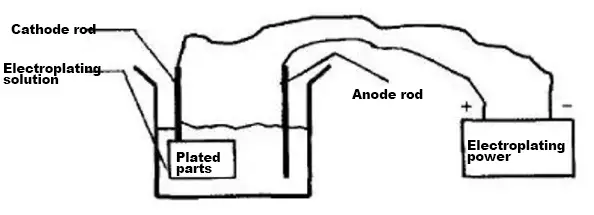

No design industrial, o processo de galvanoplastia é frequentemente utilizado. Em primeiro lugar, vamos compreender o que é a galvanoplastia. A galvanoplastia é o processo de aplicação de uma fina camada de outros metais ou ligas na superfície de alguns metais, utilizando o princípio da eletrólise.

Este processo utiliza a eletrólise para fixar uma película metálica à superfície do metal ou de outros materiais para evitar a oxidação do metal (como a ferrugem), o que melhora a resistência ao desgaste, a condutividade, a reflexão da luz, a resistência à corrosão (como o sulfato de cobre, etc.), a estética e outras funções.

Diagrama esquemático do processo de galvanoplastia

A galvanoplastia divide-se em processos específicos, como a galvanoplastia de cobre, ouro, prata, crómio, níquel e zinco. No domínio do design industrial, especialmente a galvanização, a niquelagem e a cromagem são os mais utilizados. Deve haver algumas diferenças entre estes três métodos, certo?

Definição:

A zincagem, também conhecida como eletrodeposição de zinco ou electrogalvanização, é um processo de tratamento de superfícies que deposita uma fina camada de zinco na superfície de substratos metálicos, principalmente aço ou ferro. Este processo eletroquímico aumenta a resistência à corrosão do substrato, melhora o seu aspeto estético e proporciona uma barreira de sacrifício contra a oxidação.

Características:

Aplicações:

A zincagem é amplamente utilizada em várias indústrias devido ao seu equilíbrio de desempenho, rentabilidade e versatilidade na proteção de metais ferrosos contra a corrosão em ambientes moderadamente agressivos.

Zinco branco

Cor de zinco

Definição:

A niquelagem é um processo sofisticado de tratamento de superfícies que envolve a deposição de uma camada de níquel em substratos metálicos ou não metálicos específicos através de métodos electroquímicos ou de redução química. Esta técnica, também conhecida como galvanoplastia quando realizada electroliticamente, cria um acabamento durável e esteticamente agradável.

Características:

Considerações:

Aplicações:

Ao tirar partido da sua combinação única de propriedades funcionais e estéticas, a niquelagem continua a desempenhar um papel crucial na melhoria do desempenho e do aspeto de uma vasta gama de produtos em vários sectores.

Definição:

O crómio é um metal duro, lustroso, cinzento-aço com uma tonalidade azulada, conhecido pela sua excelente resistência à corrosão e pelo seu elevado ponto de fusão.

A cromagem, também conhecida como cromagem ou eletrodeposição de crómio, é um processo eletroquímico que deposita uma fina camada de crómio num material de substrato, normalmente metal ou certos plásticos, para melhorar as suas propriedades de superfície.

Características: A cromagem divide-se em dois tipos principais:

Aplicações:

A cromagem tem uma utilização generalizada em várias indústrias devido à sua combinação única de atração estética e benefícios funcionais. No entanto, as preocupações ambientais relativas ao crómio hexavalente levaram ao desenvolvimento de processos alternativos, como a cromagem trivalente e os revestimentos por deposição física de vapor (PVD), que estão a ganhar força em determinadas aplicações.

A cromagem é utilizada principalmente para aumentar a dureza da superfície, melhorar o aspeto estético e proporcionar resistência à corrosão. O revestimento de crómio apresenta uma excelente estabilidade química, resistindo à maioria dos álcalis, sulfuretos, ácidos nítricos e ácidos orgânicos. No entanto, pode ser dissolvido em ácido clorídrico e ácido sulfúrico quente. A retenção superior da cor e as propriedades reflectoras do crómio tornam-no preferível à prata e ao níquel para aplicações a longo prazo. O processo envolve normalmente a eletrodeposição, em que os iões de crómio são reduzidos a crómio metálico na superfície do substrato.

O revestimento de níquel oferece uma combinação de resistência ao desgaste, proteção contra a corrosão e melhoria estética. É normalmente aplicado em camadas finas (tipicamente 5-50 μm) através de métodos de deposição por galvanoplastia ou electroless (química). A versatilidade do níquel torna-o adequado para aplicações decorativas e funcionais em vários sectores.

O revestimento de zinco, muitas vezes referido como galvanização, centra-se principalmente na proteção contra a corrosão e na melhoria do aspeto. A natureza sacrificial do zinco, em que este se corrói preferencialmente para proteger o metal de base, torna-o altamente eficaz na prevenção da ferrugem. No entanto, a sua reatividade com ácidos torna-o menos resistente à corrosão do que o crómio ou o níquel em determinados ambientes. A zincagem é a opção mais económica entre as três.

Em termos de hierarquia de custos, a cromagem é a mais cara, seguida do níquel e depois do zinco. O método de revestimento também influencia o custo: o revestimento suspenso, que oferece uma melhor cobertura e uniformidade, é mais caro do que o revestimento em barril, que é mais económico para peças pequenas em grandes quantidades.

Para uma identificação visual rápida:

Conhecimento alargado:

A indústria de galvanoplastia enfrenta desafios ambientais significativos, particularmente no que diz respeito à poluição por metais pesados nas águas residuais. Consequentemente, muitos governos implementaram controlos rigorosos sobre a expansão das operações de galvanoplastia, com uma tendência para a redução e consolidação da indústria.

Na China, os principais processos de galvanoplastia são o zinco (50% da produção total), o cobre, o níquel e o crómio (cada um representando cerca de 30% da restante produção). Esta distribuição reflecte tanto a procura do mercado como considerações ambientais.

Para aplicações específicas:

A seleção do tipo de revestimento deve ter em conta factores como o material de base, a exposição ambiental, os requisitos funcionais, as restrições de custos e a conformidade regulamentar.