Já se perguntou porque é que as brocas têm cores diferentes? Este blogue desvenda o mistério por detrás dessas tonalidades, explicando como cada cor significa um revestimento específico e uma caraterística de desempenho. Saiba como escolher a broca certa para o seu projeto e garantir a precisão nas suas tarefas de perfuração.

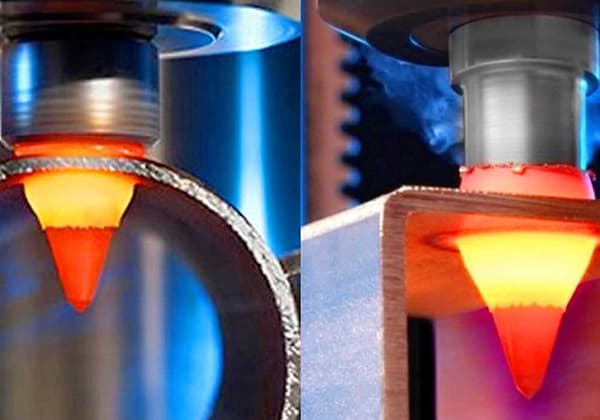

As cores das brocas significam de facto o tipo de revestimento, o que tem um impacto direto no seu desempenho, durabilidade e adequação da aplicação. Vamos aprofundar as características e as utilizações óptimas dos vários revestimentos para brocas:

Bits de óxido preto (preto):

Bits revestidos a nitreto de titânio (TiN) (ouro):

Bits de aço cobalto (bronze):

Bits revestidos com nitreto de titânio e alumínio (TiAlN) (Violeta-Cinza):

Bits revestidos a nitreto de zircónio (ZrN) (ouro claro):

No processamento mecânico, as operações de perfuração representam, de facto, uma parte significativa do tempo total de maquinação, sendo a perfuração um componente crucial. A escolha do revestimento da broca pode ter um grande impacto na produtividade, na vida útil da ferramenta e na eficiência global da maquinagem.

Ao selecionar uma broca, considere os seguintes factores:

Embora a cor possa indicar o tipo de revestimento e o desempenho potencial, é essencial considerar os requisitos específicos da aplicação e não se basear apenas na cor para a seleção. Cada tipo de revestimento oferece vantagens únicas, e a "melhor" escolha depende da aplicação específica de perfuração e do material que está a ser maquinado.

A cor de uma broca não está diretamente relacionada com a sua qualidade; pelo contrário, é sobretudo o resultado de diferentes processos de fabrico e tratamentos de superfície. Embora certas cores possam estar associadas a tipos ou classes específicas de brocas, a cor por si só não é um indicador fiável de desempenho ou durabilidade.

As brocas de cores diferentes são normalmente o produto de vários tratamentos de superfície ou revestimentos, cada um servindo um objetivo específico:

Embora estes revestimentos possam melhorar o desempenho da broca, a qualidade do material subjacente, a precisão do fabrico e os processos de tratamento térmico são muito mais críticos na determinação da qualidade e eficácia globais de uma broca.

É de notar que alguns fabricantes de qualidade inferior podem aplicar revestimentos cosméticos para imitar o aspeto de brocas de qualidade superior. Por conseguinte, ao avaliar a qualidade das brocas, é essencial ter em conta factores como:

Em conclusão, embora a cor possa fornecer alguma informação sobre o revestimento ou tratamento de uma broca, não deve ser o principal fator de avaliação da sua qualidade. Uma pesquisa adequada, a compreensão das especificações e a consideração da utilização pretendida são métodos mais fiáveis para selecionar brocas de alta qualidade.

A cor das brocas indica frequentemente o seu processo de fabrico, a composição do material e as características de desempenho:

Brancas: As brocas HSS (aço rápido) de alta qualidade são normalmente brancas devido à retificação de precisão. Este processo assegura um controlo de qualidade rigoroso, evitando a queima da superfície e mantendo a integridade da ferramenta. As brocas brancas podem ser totalmente rectificadas ou laminadas com uma superfície exterior acabada. O seu aspeto de arestas limpas significa um fabrico superior e a adequação para perfurar materiais ligeiramente mais duros.

Pretas: As brocas pretas são frequentemente nitretadas através de um processo de tratamento térmico químico. Idealmente, este processo envolve a exposição da ferramenta acabada a uma mistura de amoníaco e vapor de água a 540-560°C, aumentando a durabilidade. No entanto, muitas brocas pretas no mercado são meramente coloridas de preto para esconder imperfeições da superfície sem melhorias reais de desempenho.

Castanho-amarelado (âmbar): Muitas vezes comercializadas como brocas que contêm cobalto, estas brocas eram originalmente brancas e produzidas por moagem. A cor âmbar resulta de um processo de atomização durante o fabrico. Estas brocas são geralmente consideradas de topo em termos de desempenho e durabilidade.

Douradas: As brocas M35 (5% Cobalto) têm frequentemente uma cor dourada devido ao revestimento de titânio. Este revestimento pode ser decorativo ou industrial. Enquanto os revestimentos decorativos são puramente estéticos, os revestimentos industriais de titânio melhoram significativamente o desempenho da broca. As brocas revestidas com titânio industrial podem atingir uma dureza de HRC78, ultrapassando a das brocas com cobalto (HRC54).

É importante notar que a cor por si só não garante a qualidade ou o desempenho. O processo de fabrico, a composição do material e o cumprimento das normas de qualidade são factores cruciais para determinar a eficácia e a durabilidade de uma broca.

Embora a cor não seja um indicador definitivo da qualidade da broca, devem ser considerados vários factores-chave ao selecionar uma broca:

Material e revestimento:

Marcações na haste:

Qualidade de ponta:

Precisão de fabrico:

Aplicação prevista:

Desenho da flauta:

Acabamento da superfície:

Reputação da marca:

Ponto de preço:

Avaliando cuidadosamente estes factores, é possível selecionar brocas que ofereçam um desempenho, longevidade e precisão ideais para as suas aplicações de perfuração específicas.

A precisão da perfuração é influenciada por múltiplos factores, incluindo o tamanho do furo, a precisão posicional, a coaxialidade, a circularidade, a rugosidade da superfície e as rebarbas do orifício. Os principais factores que afectam a precisão do furo durante a perfuração incluem:

① Precisão da broca e condições de corte: precisão do suporte da ferramenta, velocidade de corte, taxa de avanço, seleção do fluido de corte, etc.

② Geometria da broca: comprimento, forma da aresta de corte, design do núcleo, configuração da flauta, etc.

③ Características da peça de trabalho: propriedades do material, forma da parede lateral do furo, relação profundidade/diâmetro do furo, espessura da peça de trabalho, método de fixação, etc.

O alargamento, ou alargamento do furo, é causado principalmente pela oscilação da broca durante o processo de corte. O estado do suporte da ferramenta tem um impacto significativo no diâmetro do furo e na precisão da posição. A inspeção regular e a substituição atempada dos suportes de ferramentas desgastados são cruciais para manter a precisão.

A perfuração de furos pequenos apresenta desafios únicos na medição e controlo da oscilação. Para mitigar estes problemas, recomenda-se a utilização de uma broca de pequeno diâmetro com haste rígida e excelente coaxialidade entre a haste e as arestas de corte. Quando se utilizam brocas rectificadas, a diminuição da precisão do furo resulta frequentemente da retificação assimétrica da ponta da broca. Minimizar a diferença de altura entre as arestas de corte pode reduzir efetivamente o alargamento do furo.

As vibrações da broca podem levar a formas poligonais do furo, resultando tipicamente em perfis triangulares ou pentagonais com superfícies de parede estriadas. A forma triangular ocorre devido a dois centros de rotação na broca que vibram a frequências alternadas a cada intervalo de 60°. Este fenómeno é causado principalmente por forças de corte desequilibradas:

À medida que a profundidade de perfuração aumenta, a fricção entre a margem da broca e a parede do furo aumenta, fazendo com que as vibrações diminuam, os sulcos diminuam e a circularidade melhore. O orifício aparece frequentemente em forma de funil na secção longitudinal.

Para evitar estes problemas:

A má precisão de posicionamento ocorre quando se perfura em superfícies biseladas, curvas ou escalonadas devido ao apoio radial desigual da broca, o que também pode reduzir a vida útil da ferramenta. Para melhorar a precisão do posicionamento:

(1) Começar com um furo piloto no ponto central

(2) Fresar um ponto plano utilizando uma fresa de topo para criar uma superfície de partida estável

(3) Utilizar uma broca com capacidades de penetração superiores e elevada rigidez

(4) Reduzir o avanço durante o engate inicial

As rebarbas formam-se frequentemente nas entradas e saídas dos furos, especialmente quando se maquinam materiais duros ou placas finas. Isto ocorre devido à deformação plástica do material da peça de trabalho quando a ponta da broca está prestes a romper. O material perto das arestas de corte exteriores sofre:

Para minimizar a formação de rebarbas:

Ao abordar estes factores e implementar estratégias adequadas, os fabricantes podem melhorar significativamente a precisão da perfuração e a qualidade geral dos furos em várias aplicações e materiais.