Já alguma vez se perguntou porque é que alguns tubos se enrugam ou rasgam durante a dobragem? Este artigo explora as causas fundamentais destes problemas, centrando-se em factores como o raio de curvatura, as propriedades do material e as definições da máquina. Ao compreender estas variáveis, pode melhorar a qualidade dos seus projectos de curvatura de tubos, reduzir o desperdício e melhorar a eficiência global. Prepare-se para descobrir soluções práticas para obter curvas suaves e sem defeitos em seus tubos.

No fabrico de tubos de escape para automóveis e peças tubulares semelhantes, ocorrem frequentemente problemas de qualidade, como rugas ou rasgões, devido a factores como o raio de curvatura e as propriedades do material. É particularmente crucial reduzir ou eliminar estes problemas para melhorar a qualidade do produto e diminuir as taxas de refugo.

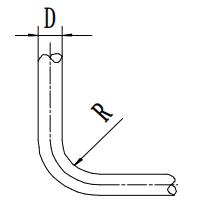

O processo de curvatura dos tubos é comparável ao das chapas metálicas: a parede exterior da camada neutra é sujeita a tensões de tração, afinando a parede, enquanto a parede interior da camada neutra sofre tensões de compressão, engrossando a parede. Uma deformação excessiva pode levar a fissuras na parede exterior e a enrugamento na parede interior. O quadro 1 apresenta os raios de curvatura mínimos para os tubos de aço.

Quadro 1: Mínimo Raio de curvatura (R) para tubos de aço

| Espessura da parede | Raio de curvatura mínimo R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

Os métodos de curvatura de tubos incluem geralmente: curvatura com ferramentas manuais de curvatura de tubos; curvatura com máquinas de curvatura de tubos dedicadas; método de curvatura anti-deformação; curvatura por extrusão a frio; prensagem de moldes para formar cotovelos; curvatura por extrusão a quente de varetas. Este artigo centra-se principalmente na utilização de máquinas de curvar tubos dedicadas como exemplos para analisar problemas de enrugamento e rasgamento.

1. Mandril

2. Placa de guia

3. Morrer

4. Bloco de pressão

5. Componente do tubo

O curvador de tubos dedicado utiliza normalmente um mandril para curvar. O processo envolve a montagem do molde, item 3, num eixo rotativo da máquina. Antes de o tubo ser dobrado, é fixado na matriz pelo bloco de pressão, item 4. Um mandril, item 1, é inserido no interior do tubo. Quando a máquina arranca, o material do tubo dobra-se gradualmente à volta do molde para ganhar forma.

Durante o processo de dobragemSe o raio de curvatura for menor, pode causar rugas no lado interior ou mesmo fissuras na parede exterior. O projeto deve ter em conta a espessura da parede do tubo, o diâmetro exterior e propriedades dos materiais. O quadro 1 deve ser consultado aquando da escolha do raio de curvatura.

Empiricamente, quando se utiliza um mandril cilíndrico regular para curvar, o raio de curvatura mínimo pode ser ligeiramente inferior ao indicado na Tabela 1, desde que não cause enrugamento ou fissuras. Quando é necessário um raio de curvatura menor, a espessura da parede do tubo pode ser aumentada, o diâmetro exterior reduzido e deve ser selecionado um material com boa ductilidade e exterior liso.

3.2.1 Posição de trabalho do mandril

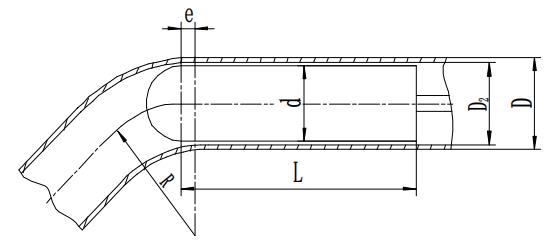

Na curvatura de tubos, a forma e a posição de funcionamento do mandril têm um impacto significativo na qualidade da curvatura do tubo. Normalmente, o diâmetro d do mandril deve ser 0,5-1,5 mm mais pequeno do que o diâmetro interior do tubo, facilitando a inserção no tubo.

A distância e desde o ponto em que o mandril entra no tubo até ao início do processo de curvatura (ver Figura 2) pode ser calculada utilizando a seguinte fórmula empírica.

Na equação,

3.2.2 Seleção da forma do mandril

Existem várias formas de mandril, divididas aproximadamente em: mandris cilíndricos padrão, mandris em forma de colher, mandris de corrente e mandris de eixo flexível. O mandril cilíndrico padrão é frequentemente utilizado devido à sua estrutura simples, facilidade de fabrico e fácil remoção após a dobragem.

No entanto, como a área de contacto entre o mandril e a parede do tubo é pequena, é menos eficaz para evitar a criação de uma forma elíptica.

O comprimento do mandril, denotado como L, deve ser (ver Fig. 2)

L = (3 a 5) d mm

Quando o diâmetro d do mandril é grande, o coeficiente assume um valor menor, e vice-versa.

3.2.3 Controlo da folga entre o mandril e a parede interior dos acessórios para tubos

Se a folga entre o mandril e a parede interior dos acessórios para tubos for demasiado grande, no início do processo de curvatura, o mandril e a parede do tubo não se tocam totalmente, levando a um enrugamento grave no lado interior dos acessórios para tubos e à ocorrência de curvas mortas. Se a folga for demasiado pequena, quando fixação num tubo soldado normal, a altura irregular da soldadura na parede interior do encaixe do tubo pode dificultar a inserção do mandril no encaixe do tubo.

Durante um longo período de síntese tubo de curvatura o autor determinou um intervalo mais adequado entre a parede interior do tubo e o mandril:

c = D2 - d = 0,5 a 1,5 mm.

Nas operações normais de dobragem de tubos em máquinas de dobragem, as placas-guia (Figura 1) fixam a peça de trabalho e movem-se em sincronia com ela. A velocidade desta placa guia é ajustável e a sua velocidade de movimento influencia diretamente a qualidade do tubo curvado.

A peça de trabalho, fixada pelo bloco de prensagem na matriz, contém um mandril no seu interior. À medida que a máquina funciona, o material do tubo dobra-se gradualmente à volta da matriz, com a placa de guia a avançar em sincronia com a velocidade da matriz. Durante este processo, a fricção estática entre a placa de guia e a peça de trabalho actua sobre a peça de trabalho.

Se a velocidade da placa de guia for superior à da matriz, ela transmite um impulso para a frente à peça de trabalho; inversamente, aplica uma força de resistência se a sua velocidade for inferior. Os testes de flexão mostram que, em condições iguais, se a velocidade da placa guia exceder substancialmente a velocidade linear da matriz, as rugas tendem a formar-se na parede interna do tubo.

Inversamente, se a velocidade da placa de guia se atrasar significativamente, a parede exterior do tubo torna-se visivelmente mais fina, até ao ponto de se rasgar. Por isso, o ajuste efetivo da velocidade de impulso da placa guia para corresponder à da matriz é crucial para garantir a qualidade da curvatura.

A partir desta análise, é evidente que a velocidade de impulso da placa guia deve ser sincronizada com a velocidade de dobragem durante o processo de dobragem. Por isso, antes de dobrar ou depois de mudar para uma matriz de raio de curvatura diferente, é necessário ajustar a velocidade da placa guia em conformidade.

Como se mostra na Figura 1, a velocidade de flexão α e o raio de flexão R são predefinidos. O comprimento do arco que o matriz de dobragem A máquina de dobragem está em marcha lenta enquanto o operador roda lentamente o manípulo da válvula de controlo de velocidade, observando o movimento da placa guia. A máquina de dobragem fica ao ralenti enquanto o operador roda lentamente o manípulo da válvula de controlo de velocidade, observando o movimento da placa de guia.

Depois de dobrar até ao ângulo definido e parar, o deslocamento real da placa guia é medido com uma régua, comparando-o com o cálculo teórico. Se forem diferentes, o ajuste em vazio pode ser repetido até que o valor medido corresponda ao valor calculado.

Na realidade, devido a factores de carga, a velocidade de movimento da placa guia durante a flexão real é frequentemente mais lenta do que durante o ralenti. Por isso, ao ajustar a velocidade de impulso da placa guia, o valor real pode ser ligeiramente superior ao valor teórico.

Em conclusão, a presença de rugas, rasgos ou deformações elípticas no tubo é uma medida importante da qualidade da curvatura.

Estes defeitos de qualidade podem ser minimizados seleccionando um raio de curvatura adequado, uma forma de mandril apropriada, controlando a folga entre o mandril e a parede interior do tubo, ajustando a posição de inserção do mandril e a velocidade de movimento da placa de guia.