O limite de elasticidade, uma propriedade crucial mas frequentemente negligenciada, desempenha um papel vital na seleção de materiais. Neste artigo, vamos aprofundar os fundamentos do limite de elasticidade e explorar o seu significado na engenharia mecânica. Descubra como este conceito essencial molda o mundo à nossa volta e obtenha informações valiosas de especialistas do sector.

Resistência ao escoamento: É o limite de rendimento de um material metálico quando cede, ou seja, a tensão que resiste a uma ligeira deformação plástica.

Para materiais metálicos sem cedência evidente, o valor de tensão que produz uma deformação residual de 0,2% é especificado como o seu limite de elasticidade, designado por limite de elasticidade condicional ou tensão de cedência.

Forças externas superiores a este limite causarão a falha permanente do componente e não poderão ser restauradas. Por exemplo, o limite de elasticidade do aço com baixo teor de carbono é de 207 MPa.

Quando são aplicadas forças externas superiores a este limite, o componente sofrerá uma deformação permanente. Se for inferior a este limite, o componente regressará à sua forma original.

A tensão de cedência desempenha um papel fundamental na ciência e engenharia dos materiais, servindo como parâmetro crítico nas metodologias de projeto e nos processos de seleção de materiais. Nas abordagens tradicionais de dimensionamento da resistência, o limite de elasticidade é a referência para os materiais dúcteis, sendo a tensão admissível definida como [σ] = σys/n, em que σys é o limite de elasticidade e n é o fator de segurança. Este fator de segurança varia normalmente entre 1,1 e 2 ou mais, dependendo dos requisitos específicos da aplicação e das condições de funcionamento.

Para materiais frágeis, que não têm um ponto de cedência distinto, a resistência à tração final (σb) é utilizada como referência, sendo a tensão admissível calculada como [σ] = σb/n. Nestes casos, um fator de segurança mais conservador (n) de aproximadamente 6 é geralmente utilizado para ter em conta a capacidade limitada de deformação plástica do material e o modo de rotura súbita.

É fundamental reconhecer que, embora a metodologia tradicional de projeto baseada na resistência conduza frequentemente a uma concentração na maximização do limite de elasticidade, esta abordagem pode ter consequências indesejadas. À medida que o limite de elasticidade aumenta, há frequentemente uma diminuição correspondente na resistência à fratura, aumentando potencialmente o risco de falha catastrófica. Esta relação inversa sublinha a importância de uma otimização equilibrada das propriedades do material, em vez de se concentrar apenas no limite de elasticidade.

A importância do limite de elasticidade vai para além da sua aplicação direta no cálculo de tensões. Serve como um indicador valioso para prever vários comportamentos mecânicos e caraterísticas de processamento de materiais em aplicações de engenharia. Por exemplo:

Stress

Quando um objeto se deforma devido a factores externos (forças, humidade, alterações de temperatura, etc.), existem forças internas que interagem entre as várias partes do objeto. A força interna por unidade de área é designada por tensão.

As perpendiculares à secção transversal são designadas por tensão normal ou tensão axial, e as tangentes à secção transversal são designadas por tensão de corte ou tensão de cisalhamento.

Estirpe

A tensão refere-se à deformação relativa de um objeto sob a ação de forças externas e campos de temperatura não uniformes, entre outros factores.

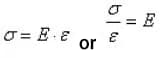

De acordo com a lei de Hooke, dentro de um determinado intervalo de limites proporcionais, a tensão e a deformação têm uma relação linear proporcional.

A tensão máxima correspondente é designada por limite proporcional.

A razão entre a tensão e a deformação, denotada por E, é designada por módulo de elasticidade ou módulo de Young, e diferentes materiais têm um módulo de Young fixo.

Embora a tensão não possa ser medida diretamente, pode ser calculada através da medição da deformação causada por forças externas.

Informações adicionais

A lei de Hooke é uma lei básica na teoria da elasticidade mecânica, que afirma que os materiais sólidos têm uma relação linear entre a tensão e a deformação (deformação unitária) quando sujeitos a tensão.

Os materiais que satisfazem a lei de Hooke são designados por materiais elásticos lineares ou materiais Hookeanos.

A expressão da lei de Hooke é F=k-x ou ΔF=k-Δx, em que k é uma constante, o coeficiente de rigidez do objeto.

No Sistema Internacional de Unidades, a unidade de F é o Newton, a unidade de x é o metro, e é uma variável de deformação (deformação elástica), e a unidade de k é o Newton/metro.

O coeficiente de rigidez é numericamente igual à força da mola quando a mola é esticada (ou encurtada) por um comprimento unitário.

Quais são os tipos de stress?

Tensão normal: A componente de tensão perpendicular à secção transversal é designada por tensão normal (ou tensão axial) e é denotada por σ.

A tensão normal representa o alongamento e a compressão entre secções transversais adjacentes dentro da peça.

Deformação normal: A deformação normal num ponto é o alongamento ao longo da direção da força normal devido à tensão normal distribuída na secção transversal nessa direção.

Tensão de cisalhamento: A componente de tensão tangencial à secção transversal é designada por tensão de corte ou força de corte, denotada por τ. A tensão de corte representa a ação de deslizamento entre duas peças.

Deformação de cisalhamento: A tensão de cisalhamento num ponto é a alteração do ângulo entre duas direcções perpendiculares devido à tensão de cisalhamento distribuída na secção transversal. Também é conhecida como deformação de cisalhamento.

Quais são os tipos de tensão?

Existem principalmente dois tipos de deformação: deformação linear e deformação angular. A deformação linear, também conhecida como deformação normal, é a relação entre o aumento do comprimento (positivo quando alongado) de um pequeno segmento de linha numa determinada direção e o seu comprimento original.

A tensão angular, também conhecida como tensão de cisalhamento ou deformação de cisalhamento, é a alteração do ângulo (positivo quando diminuído) entre dois segmentos de linha perpendiculares devido à tensão de cisalhamento. É expressa em radianos.

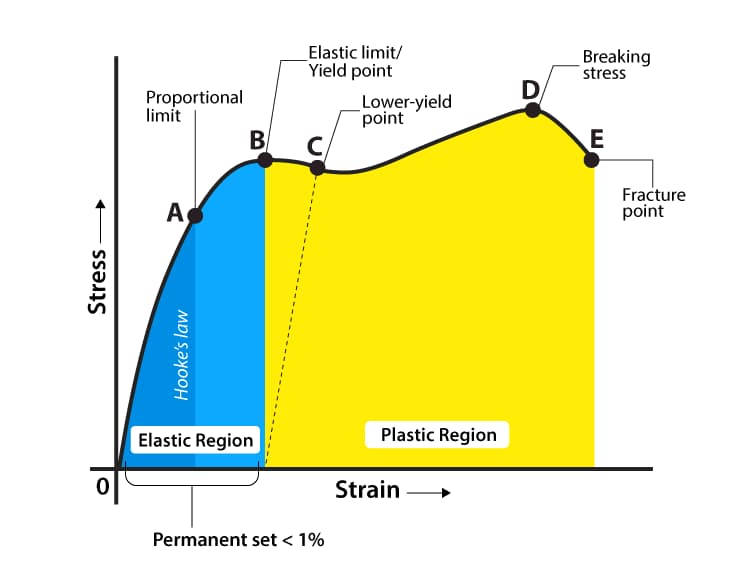

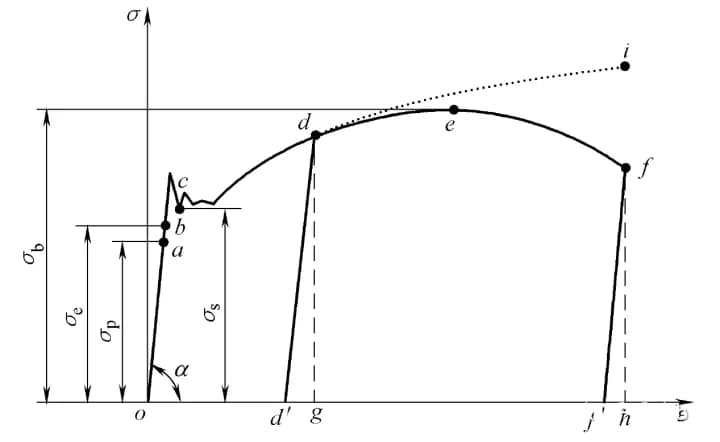

O diagrama da curva tensão-deformação (σ-ε) é apresentado na Figura 3.

Em vez da carga axial F, é adoptada a tensão nominal σ = F / A0 e, em vez da extensão Δl, é adoptada a deformação de engenharia ε = Δl / l0.

A curva tensão-deformação ainda tem quatro estágios. Os significados de cada ponto caraterístico são:

Fase o a:

Na fase inicial de alongamento (ou compressão), a tensão σ e a deformação ε estão linearmente relacionadas até ao ponto a.

Neste ponto, o valor da tensão correspondente ao ponto a é chamado de limite proporcional, representado por σp.

É o limite máximo em que a tensão e a deformação são proporcionais.

Quando σ≤σp, existe σ =Eε, também conhecida como lei de Hooke, que indica que a tensão e a deformação são proporcionais.

Portanto, E =σ / ε = tanα, onde E é conhecido como o módulo de elasticidade ou módulo de Young, com unidades iguais a σ. Quando a tensão excede o limite proporcional para atingir o ponto b, a relação σ-ε desvia-se de uma linha reta.

Se a tensão for descarregada para zero neste ponto, a deformação também desaparecerá (uma vez que a tensão excede o ponto b, uma parte da deformação não pode ser eliminada após a descarga).

A tensão definida no ponto b é designada por limite elástico σe. σe é o valor limite último apenas para a deformação elástica do material.

Fase b a c:

Depois de a tensão ultrapassar o limite elástico, ocorre um fenómeno em que a tensão aumenta muito pouco ou nada, e a deformação aumenta rapidamente.

Este fenómeno é designado por cedência. O ponto onde a cedência começa corresponde ao limite de cedência σs, também conhecido como a força de cedência.

Na fase de cedência, a tensão não se altera enquanto a deformação continua a aumentar, o material parece ter perdido a sua capacidade de resistir à deformação, resultando numa deformação plástica significativa (se for descarregado neste ponto, a deformação não desaparecerá completamente e haverá deformação residual).

Por conseguinte, σs é um índice importante para medir a resistência do material.

Quando um espécime de aço com baixo teor de carbono cede com o polimento da superfície, a superfície apresenta estrias num ângulo de 45° em relação ao eixo, devido ao deslizamento relativo da rede cristalina interna, conhecido como linhas de deslizamento.

Fase c a e:

Depois de passar a fase de cedência, se o provete continuar a deformar-se, deve ser carregado mais, o material parece ter-se reforçado, e a fase c-e é a fase de reforço.

O ponto mais alto (ponto e) na fase de reforço da deformação corresponde ao limite de resistência σb. Representa a tensão máxima que o material pode suportar.

Fase e a f:

Depois de passar o ponto e, ou seja, depois de a tensão atingir o limite de resistência, o provete sofre uma contração severa localmente, conhecida como necking.

Em seguida, ocorrem fissuras no interior do provete, a tensão nominal σ diminui e o provete fracturase no ponto f.

O limite de elasticidade (σs) e a resistência à tração (σb) são indicadores importantes da resistência dos materiais com boa plasticidade (como o aço de baixo teor de carbono).

É de notar que é utilizada a tensão nominal e que a redução da área da secção transversal que acompanha a deformação por alongamento não é considerada.

A resistência à tração (σb) é apenas a tensão máxima nominal que o material pode suportar, não a tensão máxima real no interior do material.

Se a área real do espécime no momento da fratura for usada para medir, a tensão máxima real é o valor de tensão correspondente ao ponto i no segmento de linha d-i na figura.

Na prática da engenharia, por uma questão de simplicidade, praticidade e segurança, a resistência à tração (σb) continua a ser utilizada para representar a tensão máxima que o material pode suportar.

No entanto, ao simular o comportamento mecânico não linear dos materiais com um computador, deve ser utilizada a curva tensão-deformação real.

Para metais sem fenómeno de cedência significativo, a sua resistência à tração sob extensão não proporcional prescrita ou tensão de tração residual pode ser medida.

Para metais com um fenómeno de cedência significativo, podem ser medidos o limite de elasticidade, o limite de elasticidade superior e o limite de elasticidade inferior.

Existem dois métodos para medir a tensão de cedência superior e inferior: o método gráfico e o método do ponteiro.

Método gráfico

Durante a experiência, é elaborado um gráfico força-deslocamento da mandíbula utilizando um dispositivo de registo automático.

A proporção entre o eixo da força e a tensão representada por cada milímetro deve ser inferior a 10 N/mm2e a curva deve ser traçada pelo menos até ao fim da fase de produção.

Na curva, determina-se a força constante Fe durante a cedência, a força máxima Feh antes da primeira diminuição da força durante a fase de cedência, ou a força mínima FeL antes do efeito instantâneo inicial.

A tensão de cedência, a tensão de cedência superior e a tensão de cedência inferior podem ser calculadas utilizando as seguintes fórmulas:

Fórmula para o cálculo da tensão de cedência: Re = Fe/So; Fe é a força constante durante a cedência.

Fórmula para o cálculo da tensão de cedência superior: Reh = Feh/So; Feh é a força máxima antes da primeira diminuição da força durante o estágio de escoamento.

Fórmula para o cálculo da tensão de cedência inferior: ReL = FeL/So; FeL é a força mínima antes do efeito instantâneo inicial.

Método do ponteiro

Durante a experiência, quando o ponteiro do medidor de força pára de rodar na força constante ou na força máxima antes do primeiro retorno ou na força mínima antes do efeito instantâneo inicial, correspondem à tensão de cedência, à tensão de cedência superior e à tensão de cedência inferior, respetivamente.

Os factores internos que afectam o limite de elasticidade são: a ligação, a microestrutura, a estrutura e a natureza atómica.

Uma comparação do rendimento resistência dos metais com cerâmicas e polímeros mostra que o efeito da ligação é fundamental.

Em termos do impacto da microestrutura, existem quatro mecanismos de reforço que afectam o limite de elasticidade dos materiais metálicos, que são

(1) reforço da solução sólida;

(2) endurecimento por deformação;

(3) reforço da precipitação e reforço da dispersão;

(4) Reforço dos limites do grão e dos subgrãos. O reforço por precipitação e o reforço de grão fino são os meios mais comummente utilizados para melhorar o limite de elasticidade das ligas industriais.

Destes mecanismos de reforço, os três primeiros mecanismos aumentam a resistência do material e reduzem a plasticidade.

Apenas o refinamento do tamanho do grão e do subgrão pode aumentar a resistência e a plasticidade do material.

Os factores externos que afectam o limite de elasticidade são: temperatura, taxa de deformação e estado de tensão.

À medida que a temperatura diminui e a taxa de deformação aumenta, o limite de elasticidade do material aumenta, especialmente os metais cúbicos centrados no corpo são particularmente sensíveis à temperatura e à taxa de deformação, o que leva à fratura frágil do aço a baixa temperatura.

A influência do estado de tensão também é importante. Embora o limite de elasticidade reflicta o desempenho inerente de um material, o valor do limite de elasticidade também é diferente consoante o estado de tensão.

O limite de elasticidade de um material é geralmente referido como o limite de elasticidade sob tensão uniaxial.

| Grau de aço | Propriedade mecânica | Composição química | ||||||||

| limite de elasticidade | resistência à tração | alongamento | C | Si | Mn | S | P | |||

| MPa | kg/mm2 | MPa | Kg/mm2 | mm | Menor ou igual a. | Menor ou igual a. | Menor ou igual a. | |||

| Q215A Q215B | 215 | 22 | 335-410 | 3442 | 31 | 0.09-0.15 | 0.03 | 0.25-0.55 | 0.050 0.045 | 0.045 |

| Q235A Q235B Q235C Q235D | 235 | 24 | 375-460 | 38-47 | 26 | 0.14-0.22 0.12-0.20 ≤0.18 ≤0.17 | 0.30 | 0.30-0.65 0.30-0.70 0.35-0.80 0.35-0.80 | 0.5 0.45 0.40 0.035 | 0.045 0.045 0.040 0.035 |

| Mn (Q345B) | 345 | 35 | 510-600. | 51.60 | 22 | 0.12-0.200 | .20-0.55 | 1.2-1.6 | 0.045 | 0.045 |

O ensaio de limite de elasticidade é um indicador importante das características de resistência do material e um indicador crítico do desempenho do material.

É normalmente utilizado para avaliar a resistência da superfície do material e o desempenho plástico.

Os métodos de ensaio de limite de elasticidade são geralmente divididos em dois tipos: mecânicos e não mecânicos.

Ensaio de resistência mecânica ao escoamento:

Este método envolve geralmente a flexão em três pontos, o método da máquina de ensaio de tração e o método de compressão. A amostra é colocada entre dois suportes e é aplicada uma força constante utilizando um dispositivo mecânico para determinar a tensão de cedência.

Ensaio não mecânico de resistência ao escoamento:

Este método envolve geralmente métodos de tração, compressão e torção. A amostra é montada no instrumento de ensaio e é aplicada uma força constante utilizando uma alavanca ou um controlo informático para determinar a tensão de cedência.

Para melhorar a exatidão e a precisão dos ensaios de limite de elasticidade, é geralmente necessário realizar vários ensaios nas condições necessárias e obter o valor médio.

Em todas as experiências, o tratamento da amostra deve ser padronizado e completo, e a amostra deve ser mantida constante sob a força aplicada. O limite de elasticidade final obtido é a resistência máxima à qual o material se pode dobrar sob a carga aplicada.

Através do estudo deste artigo, aprendemos o que é o limite de elasticidade, os conceitos básicos de tensão e deformação, os métodos para determinar o limite de elasticidade, os factores que afectam o limite de elasticidade e as aplicações do limite de elasticidade.

Esperamos que estas informações sejam úteis para todos.

Se tiver alguma dúvida, não hesite em contactar-nos na secção de comentários.