Você já se perguntou como chapas de aço maciças são transformadas em formas perfeitamente curvas? Nesta cativante postagem do blog, vamos mergulhar no fascinante mundo das dobradeiras de 3 rolos. Descubra os engenhosos princípios de funcionamento por trás dessas maravilhas mecânicas e obtenha insights de especialistas do setor. Quer você seja um entusiasta da engenharia ou simplesmente curioso sobre os processos de fabricação, este artigo revelará os segredos da dobra de metal de precisão. Prepare-se para se surpreender com a potência e a precisão das dobradeiras de 3 rolos!

Como a fabricação continua a evoluir rapidamente, impulsionada pelas políticas nacionais de energia limpa, houve um aumento significativo na demanda por instalações de geração de energia a carvão, hidrelétrica, nuclear e eólica. Consequentemente, esse crescimento aumentou a necessidade de máquinas de laminação de chapas em grande escala, capazes de processar componentes de tubulações e seções de torres de colunas com precisão e eficiência.

Ao mesmo tempo, a expansão da exploração offshore de petróleo e gás, do processamento petroquímico e dos setores químicos de carvão levou a um aumento na produção de embarcações pesadas de alta pressão. Essa tendência catalisou a adoção generalizada de rolos de chapa para serviços pesados especializados, projetados para formar chapas grossas e de alta resistência. Esses sistemas avançados de laminação são cruciais na fabricação de componentes críticos, como:

Esses máquinas de laminação de chapas empregam tecnologias de ponta para atingir a precisão dimensional, as propriedades do material e o acabamento da superfície necessários. Eles geralmente incorporam recursos como controle de coroa variável, dobra de rolo de trabalho e sistemas avançados de automação para garantir qualidade consistente em uma ampla gama de espessuras de chapas e classes de materiais, inclusive aços de baixa liga de alta resistência (HSLA) e ligas especializadas usadas em condições operacionais extremas.

A máquina formadora de rolos, também conhecida como laminadora de placas ou laminadora de chapas metálicas, é um equipamento versátil de formação de metal usado para transformar placas de metal planas em formas cilíndricas, cônicas ou curvas por meio de um processo de dobra contínua.

Essa máquina opera com base no princípio de dobra de três pontos, em que o posicionamento estratégico e a rotação sincronizada dos rolos de formação induzem a deformação plástica controlada na chapa metálica. À medida que a chapa passa pelos rolos, ela sofre uma flexão progressiva, resultando no perfil desejado da peça de trabalho.

As máquinas formadoras de rolos encontram amplas aplicações em vários setores, incluindo fabricação de vasos de pressão, arquitetura naval, infraestrutura de petróleo e gás, plantas de processamento químico, fabricação de aço estrutural e fabricação de maquinário pesado.

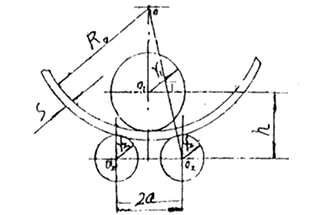

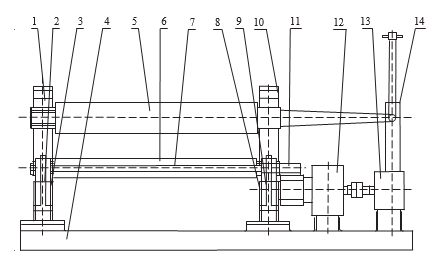

Em uma configuração típica de 3 rolos, dois rolos inferiores funcionam como rolos de acionamento, com capacidade de rotação bidirecional para facilitar a alimentação para frente e para trás. O rolo superior, conhecido como rolo de aperto ou rolo de dobra, é ajustável verticalmente para controlar o raio de dobra e acomodar diferentes espessuras de material. Esse arranjo permite o controle preciso do processo de formação, possibilitando a produção de geometrias complexas com alta precisão. (Veja a figura)

Os modelos avançados podem incorporar recursos como acionamento hidráulico ou servoelétrico para maior precisão, controles CNC para operação automatizada e sistemas de monitoramento em tempo real para garantir qualidade consistente. Algumas máquinas também oferecem acessórios especializados para tarefas como laminação de cones ou pré-curvatura de bordas, ampliando ainda mais sua versatilidade nos processos de fabricação de metais.

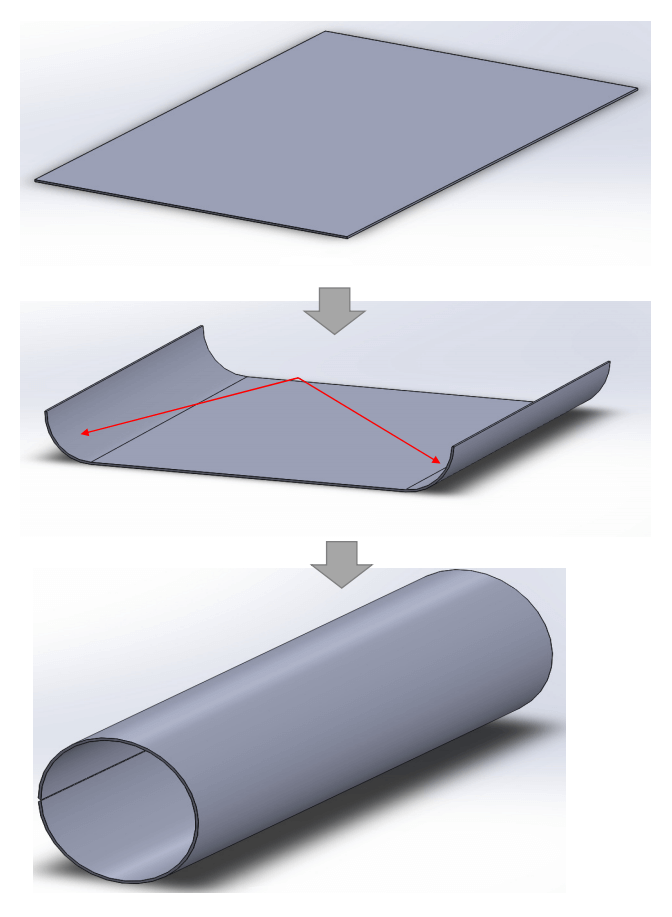

O processo de laminação de chapas de aço envolve a alimentação do material entre rolos superiores e inferiores estrategicamente posicionados. O contato de três pontos criado por esses rolos induz a uma deformação controlada, resultando na transformação da chapa em um perfil curvo ou circular.

Essa técnica de formação de chapas metálicas pode ser conceituada como uma operação contínua de dobra de três pontos, executada por uma máquina de dobra de três rolos de precisão. O processo começa quando uma extremidade da chapa de metal é introduzida entre os rolos superior e inferior.

O rolo superior exerce uma força calculada para baixo sobre a placa de metal, iniciando a deformação plástica por flexão por meio de tensão de compressão. Simultaneamente, a rotação dos roletes inferiores, impulsionada pela interface de atrito entre a placa e as superfícies dos roletes, facilita o movimento bidirecional da placa ao longo de seu eixo longitudinal.

À medida que a placa atravessa a zona de deformação do rolo, a deformação plástica ocorre quando a tensão induzida ultrapassa a força de escoamento do material. Essa deformação controlada se propaga ao longo de todo o comprimento da placa, resultando em uma flexão plástica uniforme que se conforma ao perfil geométrico desejado.

O posicionamento relativo dos rolos superior e inferior pode ser ajustado com precisão para atingir uma ampla gama de raios de curvatura. O raio mínimo atingível é limitado pelo diâmetro do rolo superior, garantindo a flexibilidade do processo e mantendo a integridade estrutural.

Um aspecto crítico desse processo é a aplicação contínua de pressão para baixo pelo rolo superior, que oscila para frente e para trás na superfície da chapa. Essa interação dinâmica garante uma deformação consistente e contribui para a qualidade geral do produto acabado.

O método descrito exemplifica o princípio de funcionamento de uma dobradeira simétrica de três rolos, uma ferramenta versátil na fabricação moderna de metais. Sua capacidade de produzir resultados precisos e repetíveis a torna inestimável em setores que vão desde a construção até o aeroespacial.

Os rolos acionados II e III são alimentados por um sistema motor-redutor sincronizado, girando em velocidades idênticas na mesma direção ou em direções opostas. Essa sincronização garante uma distribuição uniforme da força e um fluxo consistente de material durante o processo de dobra.

O movimento para frente da chapa é facilitado pelas forças de atrito geradas entre os roletes e a superfície da chapa. Esse método de propulsão baseado em atrito permite o controle preciso da progressão da placa através do aparelho de dobra.

A versatilidade da máquina na produção de várias curvaturas é obtida por meio do ajuste preciso da posição do rolo superior. Essa capacidade de ajuste permite o ajuste fino do raio de curvatura para atender a requisitos específicos de projeto.

Nos casos em que a curvatura desejada não é obtida em uma única passagem, o processo emprega uma abordagem iterativa. A posição do rolo superior pode ser ajustada de forma incremental e o processo de laminação pode ser repetido até que a peça de trabalho esteja em conformidade com a forma especificada. Essa metodologia adaptativa garante alta precisão no produto final.

A configuração da dobradeira simétrica de três rolos, com rolos dispostos em um triângulo isósceles, introduz um segmento de linha reta característico em ambas as extremidades da peça de trabalho durante o processo de laminação. Esse segmento não dobrado, aproximadamente a metade da distância entre os centros dos dois rolos inferiores, representa uma zona em que não pode ocorrer laminação efetiva e é considerado a principal limitação desse tipo de máquina.

Apesar dessa restrição, a dobradeira de chapas de três rolos simétricos continua sendo amplamente adotada na indústria. Sua popularidade é atribuída ao design simples, à operação fácil de usar e à relação custo-benefício, o que a torna a escolha preferida para muitas aplicações de fabricação.

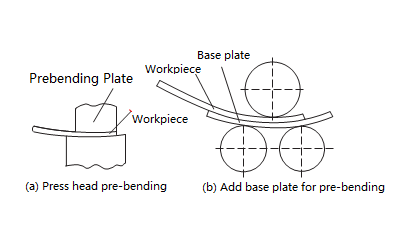

Para resolver o problema do segmento de linha reta, várias estratégias de atenuação podem ser empregadas, adaptadas aos requisitos específicos de produção e às características da peça. A tabela a seguir descreve esses métodos, fornecendo orientação para otimizar o processo de dobra e minimizar as imperfeições do efeito final.

| Item | Solução |

| Pré-flexão de cotovelo | Essa técnica envolve o uso de uma matriz para pré-dobrar as extremidades da chapa de aço em um máquina de prensagemde modo a obter a curvatura desejada. |

| Manter o subsídio | Adicione a margem de chapa apropriada nas extremidades da chapa. Depois de estender um determinado comprimento nas duas extremidades, o restante (também conhecido como segmento de linha reta) pode ser cortado. |

| Adicionar placa de base para pré-dobragem | Esse método é realizado no máquina de laminaçãoconforme ilustrado na figura 3b. No entanto, ao adotar esse método, é fundamental levar em conta a capacidade da máquina de laminação, ou seja, a combinação de força de flexão da peça de trabalho e a gaxeta necessária não deve exceder a da máquina de laminação. |

Para máquinas avançadas de dobra de três rolos assimétricos, arranjos inovadores de rolos de eixo são projetados para minimizar ou eliminar segmentos de linha reta na peça de trabalho laminada, melhorando a qualidade e a precisão do produto final.

A característica distintiva da máquina é a capacidade de ajuste vertical dos dois rolos inferiores. Um rolo inferior pode ser posicionado com precisão para corresponder à distância central do rolo superior, enquanto o outro é elevado a uma posição ideal com base nas especificações da peça de trabalho e na curvatura desejada. Essa configuração dinâmica permite maior controle sobre o processo de curvatura e possibilita a produção de geometrias mais complexas.

A curvatura inicial e a laminação da borda de ataque da placa de aço são facilitadas por essa configuração ajustável. Depois de completar aproximadamente meia volta, o alinhamento dos dois rolos inferiores é estrategicamente modificado para continuar o processo de laminação. Esse ajuste no meio do processo é crucial para eliminar o segmento de linha reta normalmente formado na extremidade traseira da peça de trabalho, resultando em um produto com curvatura mais uniforme.

Como alternativa, para aumentar a eficiência e a consistência, a peça de trabalho pode ser invertida após a passagem inicial. Essa técnica posiciona a extremidade não dobrada anteriormente como a borda principal para uma segunda operação de laminação. Esse método não apenas elimina o segmento reto residual, mas também garante uma curvatura mais simétrica em todo o comprimento da peça de trabalho.

Essas técnicas avançadas, combinadas com controle CNC preciso e sistemas de feedback em tempo real, permitem a produção de componentes curvos de alta qualidade com distorção mínima e precisão circular excepcional, atendendo aos requisitos rigorosos de setores como o aeroespacial, o de energia e o de fabricação industrial em larga escala.

Aqui está uma breve visão geral do processo de laminação de um cilindro curto com diâmetro de 400 mm ou mais, para ajudá-lo a entender a operação de uma dobradeira de três rolos.

O material deve ser verificado de acordo com os requisitos do desenho e do processo, e não deve apresentar defeitos óbvios em sua superfície.

A qualidade e as especificações do material devem estar em conformidade com os padrões nacionais e industriais relevantes.

Ao expandir, o diâmetro do cilindro deve corresponder ao diâmetro real do compartimento final, e o diâmetro do material do cilindro deve ser calculado com base no diâmetro intermediário do cilindro.

A direção de expansão deve se alinhar com a direção de laminação do aço e ser limitada a uma posição de 45°. O layout deve ser eficiente, utilizando o material da borda de forma eficaz e aumentando a utilização do aço.

Se o cilindro for construído com várias seções, a soldagem deverá ser executada adequadamente de acordo com os requisitos técnicos de montagem e soldagem do equipamento.

O espaçamento entre as soldas de topo do compartimento final e a solda longitudinal As costuras da seção do casco cilíndrico devem ter mais de 3 vezes a espessura do cilindro e não menos de 100 mm.

Se o cilindro estiver conectado a um tubo, suporte, anel de reforço, placa de base, etc., a interposição das soldas longitudinais e circunferenciais no cilindro deve evitar furos na placa de base. costura de solda O anel de reforço ou a placa de base deve cobrir as costuras de solda.

O desenho da linha deve ser preciso, usando um método de mapeamento geométrico para desenhar uma linha vertical, uma bissetriz e um ponto médio, em vez de um quadrado mestre.

Para permitir as margens necessárias, primeiro desenhe a linha de corte da borda na placa de metal, depois a linha do material real e verifique a linha.

Requisitos de tolerância para linhas de desenho para apagamento:

O requisito de tolerância para o desenho de linha da altura H do cilindro é H ± 1 mm.

A diferença entre duas linhas diagonais (△ L = L1 - L2) deve ser menor ou igual a 2 mm, e a tolerância de comprimento da seção do cilindro é L ± 3 mm.

A fórmula do perímetro é L = π (Di + S), em que Di é o diâmetro do cilindro (mm) e S é a espessura do cilindro (mm).

Após a marcação, é feito um transplante da marca do material na caixa de 100 mm x 100 mm no canto superior direito da chapa de aço.

Blanking e processamento de bordas:

Para chapas de aço-carbono com espessura inferior a 12 mm, o corte em branco é realizado com um máquina de corte se possível (caso contrário, é usada uma máquina de corte semiautomática).

Após o corte, a escória deve ser limpa e rebarbada.

Para placas com espessura superior a 6 mm que requerem uma ranhura, são usadas máquinas de corte semiautomáticas ou máquinas de chanfrar rolantes. Para placas com espessura inferior a 6 mm, deve ser usado o método de esmerilhamento.

As ranhuras geradas pelo corte por chama A máquina deve ter a escória limpa, e o sulco de soldagem não deve apresentar falhas, como rachaduras ou delaminações.

Antes da soldagem, a superfície do junta soldada deve ser limpo de quaisquer impurezas prejudiciais, como óxido, graxa e escória.

A faixa de folga (calculada a partir da ranhura ou da borda da placa) deve ser ≥ 20 mm.

Ao laminar uma chapa, as extremidades da chapa podem ser dobradas devido à falta de contato com o rolete superior, resultando em bordas retas residuais.

Durante a flexão simétrica, a borda reta residual é, normalmente, cerca de metade da distância central do rolo inferior e depende da espessura da chapa.

A flexão assimétrica resulta em bordas retas residuais que são aproximadamente 1/6 a 1/10 daquelas da flexão simétrica.

Essas bordas retas residuais podem ser difíceis de eliminar completamente durante a correção e podem levar a problemas de qualidade e acidentes com o equipamento, por isso devem ser pré-dobradas.

Se não for possível fazer a pré-curvatura, elas podem ser corrigidas usando um gabarito após a laminação final.

Antes de dobrar, a superfície da chapa de aço e a superfície do rolo devem ser limpas, e qualquer ferrugem, couro, lã, bordas, cantos ou partículas rígidas devem ser removidos.

Por exemplo, ao laminar aço inoxidável, os rolos superior e inferior devem ser protegidos com fita adesiva ou uma camada de tinta especial, e a camada protetora não deve ter nenhuma partícula rígida.

Quando a placa é inserida na máquina de laminação, para evitar desalinhamento, a peça de trabalho deve ser girada, e o eixo principal da peça de trabalho deve ser alinhado paralelamente ao eixo do rolo para garantir que a laminação redonda seja de boa qualidade.

A laminação circular é a etapa principal na formação do produto e pode ser realizada em processos de uma ou várias passagens.

O número de passes depende dos requisitos do processo, como a taxa de deformação máxima permitida na laminação a frio, e das limitações do equipamento, como as condições de aderência e potência.

Uma certa quantidade de sobrerolagem deve ser aplicada quando o retorno elástico na laminação a frio for significativo.

O escalonamento longitudinal da extremidade do cilindro deve ser inferior a 1,5 mm. O laminação de chapas O processo é descrito na figura a seguir.

O principal objetivo da correção da circularidade é obter uma curvatura uniforme em todo o perfil circular, melhorando assim a qualidade do produto e a precisão dimensional. Normalmente, esse processo envolve as seguintes etapas:

(1) Configuração inicial e alimentação: Com base em dados empíricos ou cálculos precisos, ajuste os roletes para a posição ideal da curvatura de correção. Essa configuração inicial é crucial, pois determina a eficácia do processo de laminação subsequente. Considere fatores como propriedades do material, variações de espessura e tensões residuais de operações de conformação anteriores.

(2) Laminação redonda de precisão: Execute pelo menos dois ciclos completos de laminação sob a curvatura de correção determinada. Preste atenção especial à área da costura de solda, pois essa região geralmente requer processamento adicional para garantir uma curvatura consistente. Utilize sensores avançados e sistemas de monitoramento em tempo real para avaliar e ajustar continuamente os parâmetros de laminação, garantindo uma distribuição uniforme da pressão e do fluxo de material.

(3) Descarga controlada: Reduza gradualmente a carga de correção de forma controlada. Permita que a peça seja submetida a vários ciclos adicionais de laminação sob cargas progressivamente menores. Essa etapa é fundamental para o alívio da tensão e a minimização dos efeitos de retorno, resultando em maior estabilidade dimensional do produto final.

Durante todo o processo, implemente medidas rigorosas de controle de qualidade, como sistemas de medição a laser em linha, para verificar a circularidade obtida em relação às tolerâncias especificadas. Para aplicações de alta precisão, considere a integração de algoritmos de controle adaptativo que possam ajustar dinamicamente os parâmetros de laminação com base no feedback em tempo real, otimizando ainda mais o processo de correção da circularidade.