Imagine um mundo em que os objetos não apenas tomam forma, mas evoluem com o tempo. Essa é a promessa da impressão 4D - um salto revolucionário em relação à impressão 3D tradicional, incorporando o tempo como uma dimensão transformadora. Neste artigo, explore como essa tecnologia de ponta utiliza materiais inteligentes para criar estruturas adaptáveis e de automontagem. De stents médicos a tecidos espaciais, a impressão 4D está pronta para mudar o cenário da manufatura e muito mais. Descubra os últimos avanços e o potencial futuro dessa fascinante inovação.

Em fevereiro de 2011, a professora Skylar Tibbits, diretora do Self-Assembly Lab do Instituto de Tecnologia de Massachusetts (MIT), nos Estados Unidos, apresentou o conceito de modelagem por meio da automontagem de materiais durante uma palestra do TED (Technology, Entertainment, Design), uma organização sem fins lucrativos sediada nos EUA.

Em 2013, o professor Tibbits voltou ao palco do TED, apresentando o conceito de impressão 4D ao mundo pela primeira vez. Sua palestra atraiu a atenção de vários setores, reconhecendo-o como o inventor da impressão 4D.

Desde então, a impressão 4D despertou interesse global, avançando rapidamente em tecnologia e expandindo para aplicações mais amplas. O professor Tibbits e seu Self-Assembly Lab, em colaboração com a Stratasys, continuaram a pesquisa e desenvolveram vários modelos físicos de impressão 4D, conforme mostrado nas Figuras 8-1 a 8-4.

Atualmente, a tecnologia de impressão 4D ainda está em fase exploratória e ainda não alcançou aplicações de produção em larga escala.

No entanto, ela tem um enorme potencial para revolucionar a tecnologia de fabricação, atraindo a atenção de vários países do mundo, especialmente dos Estados Unidos e da China, com o surgimento de sucessivas realizações de pesquisa.

Em 2011, o MIT iniciou a pesquisa sobre a tecnologia de impressão 4D; em 2014, a empresa americana Nervous System apresentou o primeiro vestido oco impresso em 4D; em 2017, a NASA usou a impressão 4D para criar tecidos metálicos dobráveis, preparando-os para uso na fabricação de várias naves espaciais; em 2016, uma equipe de especialistas do Hospital Xijing da Quarta Universidade Médica Militar da China, em conjunto com um laboratório nacional local, tornou-se a primeira a aplicar stents traqueais impressos em 4D no tratamento de bebês com doenças cardíacas congênitas complexas acompanhadas de estenose traqueal bilateral grave.

Em resumo, a impressão 4D está pronta para mudar paradigmas, expandir o pensamento e inspirar expectativa e entusiasmo para o futuro.

Desde que o professor Skylar Tibbits introduziu pela primeira vez o conceito de impressão 4D em 2013, a definição tem sido interpretada por um número cada vez maior de acadêmicos, levando a uma variedade de descrições e a alguns debates, sem chegar a um consenso. Vale a pena observar que, à medida que a tecnologia de impressão 4D continua a evoluir, seu conteúdo conceitual também está se tornando mais enriquecido.

Em primeiro lugar, este livro fornece uma explicação abrangente da impressão 4D, conforme descrito pelo professor Skylar Tibbits, que é a seguinte:A impressão 4D é um novo processo que demonstra uma mudança radical na fabricação de aditivos. Ela envolve impressões multimateriais com a capacidade de se transformar ao longo do tempo, ou um sistema de material personalizado que pode mudar de uma forma para outra, diretamente do leito de impressão.

Essa técnica oferece um caminho simplificado da ideia à realidade, com funcionalidade orientada ao desempenho incorporada diretamente nos materiais.

A quarta dimensão é descrita aqui como a transformação ao longo do tempo, enfatizando que as estruturas impressas não são mais simplesmente objetos estáticos e mortos; em vez disso, elas são programavelmente ativas e podem se transformar de forma independente. A impressão 4D é um primeiro vislumbre do mundo dos materiais evolutivos que podem responder às necessidades do usuário ou às mudanças ambientais.

No centro dessa tecnologia estão três recursos principais: a máquina, o material e o "programa" geométrico.

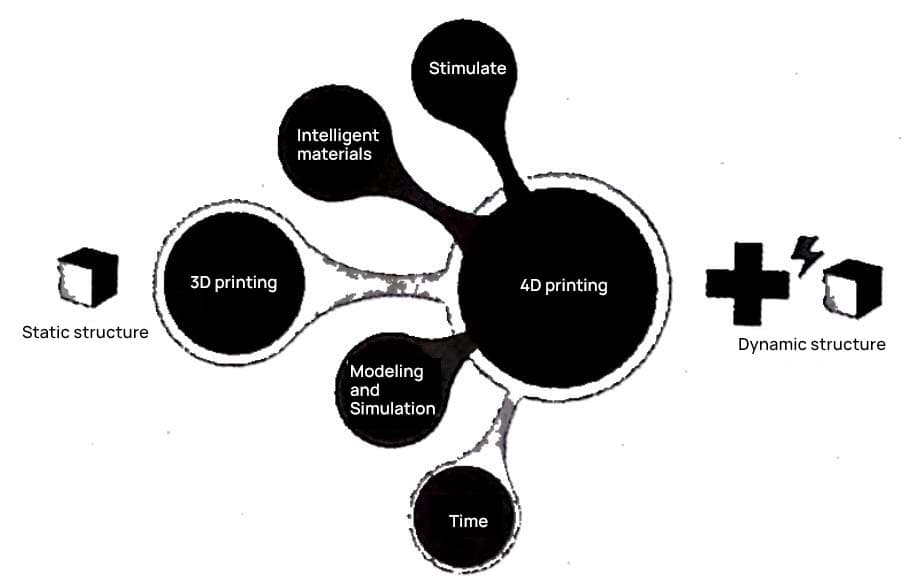

O professor Skylar Tibbits expõe a impressão 4D como um processo fundamentalmente distinto da impressão 3D (manufatura aditiva). A impressão 4D requer um sistema de materiais personalizados ou multimateriais evolutivos que, após ser produzido pela impressão 3D, possa continuar a evoluir com o tempo ou se transformar de uma forma para outra.

Ao incorporar recursos voltados para o desempenho diretamente no sistema de materiais, a impressão 4D oferece um atalho do conceito para a realidade. A quarta dimensão da impressão 4D, que pode ser descrita como evolução ao longo do tempo, enfatiza que as estruturas criadas pela impressão 3D não são mais estáticas, mas podem ser programadas para transformação autônoma.

Há três tecnologias principais na impressão 4D: o hardware, os materiais e a "programação" geométrica.

Para compreender totalmente o conceito de impressão 4D, conforme explicado pelo professor Skylar Tibbits, é preciso entender as seguintes nuances:

A chamada quarta dimensão refere-se à evolução do sistema de material evolutivo ao longo do tempo, o que, de acordo com o professor Tibbits, equivale à automontagem, ou seja, o sistema de material pode mudar para a forma desejada em um período de tempo definido com base em modelos definidos por software.

A distinção fundamental da impressão 3D está principalmente em uma mudança transformadora na abordagem de fabricação. A impressão 3D requer um modelo tridimensional pré-projetado e, em seguida, usa os materiais correspondentes para moldá-lo, enquanto a impressão 4D incorpora o design do modelo tridimensional diretamente no sistema de materiais, simplificando o processo de "design" para "objeto físico".

As três principais tecnologias mencionadas são as seguintes: Com relação ao equipamento, as impressoras 3D convencionais geralmente podem ser usadas diretamente ou com pequenas modificações; com relação aos materiais, eles geralmente são compostos multifásicos ou materiais evolutivos, também conhecidos como materiais inteligentes ou materiais que respondem a estímulos.

Referem-se a materiais que podem alterar de forma autônoma suas propriedades físicas ou químicas (incluindo forma, densidade, cor, elasticidade, condutividade, características ópticas, propriedades eletromagnéticas etc.) sob estímulos predeterminados (como imersão em água ou exposição a calor, pressão, eletricidade, luz etc.).

O foco atual é principalmente em cadeias simples filamentosas e materiais finos semelhantes a folhas, sendo que a próxima meta de pesquisa é a criação de estruturas tridimensionais mais complexas.

No momento, a impressão 4D é particularmente hábil na impressão de cadeias simples filamentosas. Quanto à "programação geométrica", ela se refere à relação de resposta entre os estímulos materiais e as propriedades físicas mencionadas acima, sendo que o principal mecanismo de resposta é a geração de deformações características localizadas (ou deformações de incompatibilidade) dentro do objeto impresso durante ou após o processo de impressão.

Para o professor Skylar Tibbits e seu Self-Assembly Lab, o equipamento e os materiais usados para a impressão 4D são fornecidos pela Stratasys, enquanto a "programação" geométrica é fornecida pela equipe de pesquisa e desenvolvimento da Autodesk. Eles também projetaram um novo software chamado Cyborg. A Figura 8-5 ilustra a explicação do professor Skylar Tibbits sobre a impressão 4D de forma mais intuitiva.

Em 2014, o professor Li Dicheng, da Universidade Xi'an Jiaotong, apresentou um conceito conciso de impressão 4D: A impressão 4D refere-se à fabricação aditiva de materiais inteligentes, o que significa que as estruturas feitas com a tecnologia de impressão 3D podem mudar sua forma e estrutura ao longo do tempo quando estimuladas por fatores ambientais externos. A dimensão adicional que a tecnologia de impressão 4D acrescenta à impressão 3D é o tempo.

Assim, o conceito inicial de impressão 4D pode ser simplesmente entendido como "impressão 3D + tempo", com foco na mudança de forma dos componentes ao longo do tempo com materiais inteligentes. Acredita-se que, à medida que as pesquisas sobre impressão 4D continuarem a se aprofundar, seu conceito e essência serão ainda mais elevados.

Um componente fundamental da impressão 4D são os materiais inteligentes. No final da década de 1980, inspirados por certos recursos encontrados na natureza, cientistas americanos e japoneses introduziram pela primeira vez o conceito de inteligência no campo de materiais e estruturas, propondo a ideia inovadora de estruturas de materiais inteligentes.

Também conhecidos como estruturas inteligentes ou responsivas, esses sistemas integram elementos de detecção, atuadores e circuitos de controle e processamento de sinais associados dentro da estrutura do material. Eles são projetados para responder a estímulos e controles mecânicos, térmicos, ópticos, químicos, elétricos e magnéticos.

Esses materiais não são apenas capazes de suportar cargas, mas também possuem a capacidade de reconhecer, analisar, processar e controlar, oferecendo recursos multifuncionais, como autodiagnóstico, autoadaptação, autoaprendizagem e autorreparo.

As estruturas de materiais inteligentes representam uma fronteira interdisciplinar, abrangendo uma ampla gama de campos, como mecânica, ciência dos materiais, física, biologia, eletrônica, ciência do controle, ciência da computação e tecnologia. Um número significativo de especialistas dessas disciplinas em todo o mundo está ativamente envolvido no avanço desses campos.

Há várias classificações de materiais inteligentes, que podem ser categorizados de forma ampla com base em sua função e composição em materiais com memória de forma, polímeros eletroativos, materiais piezoelétricos, fluidos eletrorreológicos e materiais magnetostritivos, sendo os materiais com memória de forma os mais usados.

Os materiais com memória de forma incluem polímeros com memória de forma (SMPs), ligas com memória de forma (SMAs), hidrogéis com memória de forma (SMHs), cerâmicas com memória de forma (SMCs) e compostos com memória de forma (SMCs).

Os polímeros com memória de forma (SMPs), também conhecidos como polímeros com memória de forma, são materiais poliméricos que podem mudar e fixar sua forma inicial sob determinadas condições e, em seguida, recuperar sua forma original quando estimulados por condições externas, como calor, eletricidade, luz ou indução química.

A tecnologia SMP utiliza a moderna teoria da física de polímeros, juntamente com técnicas de síntese e modificação de polímeros, para projetar e ajustar molecularmente a estrutura molecular de materiais poliméricos comuns, como polietileno, poliisopreno, poliéster, copoliéster, poliamida, copoliamida e poliuretano.

Esses materiais são dotados de uma forma específica sob certas condições (o estado inicial), que pode mudar e ser fixada (o estado deformado) quando as condições externas variam. Se o ambiente externo mudar novamente de uma maneira específica, eles podem retornar reversivelmente ao estado inicial, completando o ciclo de memorização do estado inicial, fixação do estado deformado e, em seguida, retorno ao estado inicial.

As SMPs são categorizadas com base no tipo de estímulo ao qual respondem, incluindo SMPs induzidas termicamente, SMPs induzidas eletricamente, SMPs induzidas por luz e SMPs induzidas quimicamente.

As SMPs induzidas termicamente se deformam acima da temperatura ambiente e podem fixar a deformação durante o armazenamento por longos períodos. Quando aquecidos a uma temperatura de resposta específica, os componentes recuperam rapidamente sua forma inicial.

Esses polímeros são amplamente utilizados em vários campos, como saúde, esportes, construção, embalagens, automotivo e experimentos científicos, incluindo dispositivos médicos, espuma plástica, almofadas de assento, mídia de armazenamento de informações ópticas e alarmes.

A função de memória de forma das SMPs induzidas termicamente se origina principalmente de duas fases incompatíveis dentro do material: a fase fixa, que mantém a forma do produto moldado, e a fase reversível, que sofre amolecimento e endurecimento com as mudanças de temperatura. A fase fixa é responsável por memorizar e recuperar a forma original, enquanto a fase reversível permite que o produto mude de forma.

Com base nas características estruturais da fase fixa, os SMPs induzidos termicamente podem ser divididos em categorias termofixas e termoplásticas. Além disso, existe o chamado polímero com memória de forma de "moldagem por deformação a frio", que envolve o processamento a frio de determinadas resinas termoplásticas abaixo da temperatura T para obter alta deformação elástica e, em seguida, o resfriamento para obter um estado deformado.

Quando reaquecido acima da temperatura TgAlém disso, o material pode retornar à sua forma original.

Os SMPs induzidos eletricamente são compostos de materiais de polímero com memória de forma induzida termicamente com substâncias condutoras, como negro de fumo condutor, pó de metal e polímeros condutores. Seu mecanismo de memória é idêntico ao dos polímeros com memória de forma induzida termicamente. O material composto usa o calor gerado por uma corrente elétrica para aumentar a temperatura do sistema e induzir a recuperação da forma.

Portanto, ele possui propriedades condutoras e excelente funcionalidade de memória de forma, usadas principalmente em eletrônica, comunicações e instrumentação, como tubos de raios catódicos eletrônicos e materiais de blindagem eletromagnética.

Os SMPs foto-responsivos incorporam grupos fotocrômicos específicos (PCGs) nas cadeias principais e laterais do polímero. Após a exposição à luz UV, os PCGs passam por uma reação de fotoisomerização, causando uma mudança significativa no estado da cadeia molecular.

Macroscopicamente, o material apresenta uma transformação de forma induzida pela luz. Quando a exposição à luz cessa, os PCGs reagem reversivelmente, revertendo o estado molecular e o material para sua forma original. Esses materiais são utilizados em impressão, registro óptico, válvulas moleculares acionadas por luz e sistemas de liberação controlada de medicamentos.

As SMPs induzidas quimicamente são ativadas por alterações no meio circundante para permitir a deformação do material e a recuperação da forma. Os estímulos químicos comuns incluem alterações de pH, equilíbrio de troca iônica, reações de quelação, transições de fase e reações redox.

Esses materiais incluem poliacrilamida parcialmente saponificada, álcool polivinílico e misturas de ácido poliacrílico em forma de filme, e são usados em campos especializados, como membranas de separação para proteínas ou enzimas e motores químicos.

As ligas com memória de forma (SMAs) são materiais compostos por dois ou mais elementos metálicos que exibem um efeito de memória de forma (SME) por meio de transformações de fase martensítica termoelástica e seu reverso.

Os SMAs oferecem o melhor desempenho de memória de forma entre os materiais com memória de forma. Termoelástico martensitaUma vez formado, continua a crescer à medida que a temperatura diminui e diminui com o aquecimento, desaparecendo em um processo totalmente reversível. A diferença na energia livre atua como a força motriz para a transformação de fase.

As SMAs são categorizadas em três classes com base em suas características de deformação:

Efeito de memória de forma unidirecional: As SMAs se deformam em temperaturas mais baixas e recuperam sua forma original após o aquecimento, exibindo um efeito de memória de forma somente durante o processo de aquecimento.

Efeito de memória de forma bidirecional: Certas ligas recuperam sua forma de fase de alta temperatura após o aquecimento e voltam à sua forma de fase de baixa temperatura após o resfriamento.

Efeito de memória de forma total: Após o aquecimento, o material recupera sua forma de fase de alta temperatura e, após o resfriamento, faz a transição para uma forma de fase de baixa temperatura com a mesma geometria, mas orientação oposta.

Até o momento, foram descobertos mais de 50 tipos de ligas com efeitos de memória de forma. Em 1969, o efeito de memória de forma da liga de níquel-titânio foi aplicado pela primeira vez na indústria, o que levou à criação de um dispositivo exclusivo de acoplamento de tubos.

Ao adicionar outros elementos à liga de níquel-titânio, novas ligas com memória de forma à base de níquel-titânio, como níquel-titânio-cobre, níquel-titânio-ferro e níquel-titânio-cromo, foram desenvolvidas e pesquisadas. Além disso, há outros tipos de ligas com memória de forma, incluindo cobre-níquel, cobre-alumínio, cobre-zinco e ligas à base de ferro (Fe-Mn-Si, Fe-Pd).

Os SMAs são amplamente utilizados em vários campos, como aeroespacial, eletrônica mecânica, engenharia biomédica, construção de pontes, indústria automotiva e na vida cotidiana.

Os hidrogéis são um tipo de gel de rede tridimensional altamente hidrofílico que pode inchar rapidamente em água e reter um volume significativo de água sem se dissolver em seu estado inchado. A absorção de água está intimamente relacionada ao grau de ligação cruzada; quanto maior a ligação cruzada, menor a absorção de água. Os hidrogéis podem ser categorizados em hidrogéis tradicionais e hidrogéis ambientalmente responsivos com base em sua resposta a estímulos externos.

Os hidrogéis tradicionais não são sensíveis a mudanças ambientais, como temperatura ou pH; eles se adaptam alterando a ligação cruzada de macromoléculas para capturar e liberar água (fornecendo estímulo), conseguindo assim encolher e expandir para facilitar as transições estruturais.

Os hidrogéis responsivos ao ambiente, por outro lado, são capazes de detectar pequenas alterações ou estímulos no ambiente externo (como temperatura, pH, luz, eletricidade, pressão etc.) e responder com alterações significativas nas propriedades físicas e químicas, até mesmo transformações abruptas. A característica desses hidrogéis é a mudança notável em seu comportamento de dilatação em resposta a fatores ambientais.

Com base nos diferentes mecanismos de resposta desses dois tipos de hidrogéis, foram desenvolvidos hidrogéis com memória de forma que podem ser usados como sensores, interruptores de controle, etc.

Os SMCs exibem efeitos de memória de forma que diferem dos SMPs e SMAs das seguintes maneiras: Primeiro, os SMCs têm uma capacidade de deformação menor; segundo, os SMCs apresentam graus variados de deformação irreversível a cada ciclo de memória de forma e recuperação e, à medida que o número de ciclos aumenta, a deformação cumulativa cresce, levando à formação de trincas.

Os SMCs podem ser classificados com base no mecanismo de geração do efeito de memória de forma em cerâmicas com memória de forma viscoelástica, cerâmicas com memória de forma de transformação de fase martensítica, cerâmicas com memória de forma ferroelétrica e cerâmicas com memória de forma ferromagnética.

As cerâmicas viscoelásticas com memória de forma incluem óxido de cobalto, óxido de alumínio, carbeto de silício, nitreto de silício e cerâmica de vidro de mica. Quando esses materiais são aquecidos a uma determinada temperatura, eles são deformados sob carga, com a força externa mantendo a deformação. Após o resfriamento e o reaquecimento subsequente a uma temperatura específica, a deformação da cerâmica volta ao seu estado original.

Estudos sugerem que as cerâmicas viscoelásticas com memória de forma contêm duas estruturas - cristalina e vítrea - e que a energia elástica que impulsiona a recuperação da forma é armazenada em uma dessas estruturas, enquanto a deformação ocorre na outra.

Cerâmicas martensíticas com memória de forma, como ZrO2, BaTiO3, KNbO3, PbTiO3Os materiais de armazenamento de energia são empregados principalmente em elementos atuadores de armazenamento de energia e materiais funcionais especializados.

As cerâmicas com memória de forma ferroelétrica referem-se às cerâmicas que apresentam características de memória de forma quando sua orientação muda sob um campo elétrico externo. As regiões de fase das cerâmicas com memória de forma ferroelétricas incluem substâncias paraelétricas, ferroelétricas e antiferroelétricas, com tipos de transição de fase como transformações paraelétricas-ferroelétricas e antiferroelétricas-ferroelétricas.

Essas transições de fase podem ser induzidas por um campo elétrico ou pela comutação ou reorientação de domínios magnéticos polares. Embora as cerâmicas ferroelétricas com memória de forma tenham deformações menores em comparação com as ligas com memória de forma, elas apresentam tempos de resposta rápidos.

Eles também podem passar por transições reversíveis, como paramagnético-ferromagnético, paramagnético-antiferromagnético ou de estados orbitais ordenados para desordenados, normalmente acompanhados por deformações recuperáveis da rede.

Os objetos fabricados por meio da impressão 4D são produtos inteligentes que têm recursos de adaptação e autocura. Eles são amplamente aplicáveis em vários setores, incluindo tecidos e órgãos artificiais, dispositivos médicos, transporte automotivo, maquinário de precisão, aeroespacial, indústria de defesa, bem como em moda, móveis e construção. Veja a seguir sete exemplos de aplicações específicas:

A Nervous System, criada nos Estados Unidos em 2007 por Jessica e Jessie, ambas graduadas pelo MIT, sendo Jessica formada em arquitetura pela mesma instituição que o professor Skylar Tibbits, começou a usar um tecido especial para criar vestidos por meio de impressão 4D em 2014. O vestido, conforme mostrado na Figura 8-6, consiste em uma estrutura de treliça composta de 2.279 triângulos e 3.316 pontos de articulação, conforme ilustrado na Figura 8-7.

A tensão entre os triângulos e os pontos de articulação se ajusta ao formato do corpo da usuária, garantindo que o vestido fique bem ajustado mesmo com mudanças de peso. Esse vestido não apenas aborda problemas de ajuste, mas também se adapta ao formato do corpo da usuária. O vestido foi criado usando a tecnologia de impressão 3D SLS, deixando o pó não sinterizado cair após a impressão, resultando em uma estrutura de fibra intertravada.

O Nervous System também desenvolveu um aplicativo que permite que os usuários façam uma digitalização em 3D de seu corpo, escolham o tamanho e a forma do tecido e personalizem um vestido impresso em 4D exclusivo. Atualmente, esse vestido impresso em 4D é permanentemente coletado por quatro museus ou galerias.

Em 2017, uma equipe de pesquisa liderada por Raul Polit Casillas no Laboratório de Propulsão a Jato da NASA relatou a criação de um tecido metálico dobrável usando a tecnologia de impressão 4D, conforme mostrado na Figura 8-8. O tecido apresenta pequenos quadrados de metal prateado na frente e fios de metal trançados pretos na parte de trás, conforme mostrado na Figura 8-9.

Essa estrutura aumenta significativamente sua capacidade de resistir a impactos externos e também é convenientemente projetada para aplicação em superfícies de espaçonaves ou trajes espaciais de astronautas. A estrutura pode refletir a luz (lado do quadrado de metal) e absorver o calor (lado do fio de metal), abrangendo cinco recursos: resistência ao impacto físico, capacidade de dobragem semelhante à do tecido, resistência à tração semelhante à do aço, refração de luz intensa e gerenciamento térmico passivo.

O gerenciamento térmico passivo permite que a espaçonave mantenha um diferencial mínimo de temperatura com o ambiente externo, atingindo o equilíbrio dinâmico quando esse material é usado como cobertura.

A NASA prevê que esse tecido metálico seja utilizado em vários domínios, incluindo antenas grandes dobráveis e que mudam de forma, isolamento térmico para naves espaciais que visitam planetas/luas frios e gelados, bem como tapetes de isolamento flexíveis para astronautas, escudos de meteoritos em miniatura para naves espaciais e trajes espaciais.

Além disso, esse material inovador pode ser usado em aeronaves em luas/planetas gelados, criando "pés" dobráveis que se adaptam às superfícies planetárias ásperas, ajudando a evitar certos danos físicos e facilitando a coleta de amostras.

Em 28 de março de 2016, cirurgiões torácicos do Hospital Tangdu, afiliado à Quarta Universidade Médica Militar, usaram a tecnologia de ponta de impressão 4D para aliviar o sofrimento de um paciente com traqueomalácia causada por tuberculose endobrônquica traqueal. O segmento traqueal afetado excedeu o comprimento máximo permitido para ressecção, impossibilitando a remoção.

O implante tradicional de stent pode levar a complicações como dificuldade de expectoração. Internacionalmente, a Universidade de Michigan relatou um caso semelhante no The New England Journal of Medicine, onde especialistas projetaram uma suspensão externa de stent para um paciente com uma doença no brônquio esquerdo de apenas 1-1,5 cm, enquanto esse paciente tinha uma lesão de 6 cm na traqueia, o que representava um desafio maior.

Após uma análise cuidadosa das características da doença, o Dr. Li Xiaofei, o vice-diretor Huang Lijun e o Dr. Wang Lei do departamento de cirurgia torácica do Hospital Tangdu, em colaboração com o professor Cao Tiesheng e o médico Yang Guanying do Centro de Pesquisa de Impressão 3D da Quarta Universidade Médica Militar, criaram um modelo traqueal impresso em 3D.

Após uma avaliação minuciosa, eles decidiram prosseguir com a cirurgia de suspensão externa do stent. Eles também fizeram uma parceria com a equipe do professor He Jiankang, da Universidade Xi'an Jiaotong, para criar um stent traqueal biodegradável impresso em 4D para o paciente, conforme mostrado na Figura 8-10.

Utilizando o stent traqueal biodegradável impresso em 4D para envolver a traqueia enfraquecida e suturando-o no lugar, a traqueia colapsada foi apoiada e a via aérea estreita foi aberta. Foi realizada uma comunicação pré-operatória completa com o paciente e a família, conforme ilustrado na Figura 8-11.

A cirurgia foi um sucesso, e o paciente se recuperou bem no pós-operatório.

O período de degradação do stent pode ser regulado pelo controle do tipo e do peso molecular do biomaterial, permitindo que ele se degrade gradualmente e seja absorvido pelo corpo nos próximos 2 a 3 anos, poupando o paciente da dor de uma segunda cirurgia para remover o stent.

Essa cirurgia foi a primeira do gênero em nível internacional, envolvendo a suspensão de um stent externo para um segmento macio extremamente alongado da traqueia. Além disso, em setembro do mesmo ano, médicos do Hospital Xijing da Quarta Universidade Médica Militar se uniram à equipe de He Jiankang da Universidade Xi'an Jiaotong.

Usando um stent traqueal absorvível semelhante impresso em 4D, eles realizaram uma cirurgia de suspensão de stent em um bebê de 5 meses de idade que sofria de doença cardíaca congênita complexa combinada com estenose brônquica bilateral grave, curando com sucesso a condição - outra inovação mundial.

Em 2019, o professor Liu Liwu do Harbin Institute of Technology colaborou com especialistas clínicos do First Affiliated Hospital da Harbin Medical University para incorporar partículas magnéticas de Fe3O4 em uma matriz de ácido polilático com memória de forma. Eles projetaram e imprimiram em 4D um oclusor SMP biodegradável e personalizável que poderia ser implantado de forma remota e controlável sob uma força de campo magnético específica.

Eles também realizaram experimentos de viabilidade in vitro com o oclusor de PMS impresso em 4D para testar a simplicidade de seu processo de implantação, conforme mostrado nas Figuras 8-12. O oclusor de PMS pode ser embalado, entregue e liberado sem problemas por meio de um cateter, com o processo de implantação concluído em 16 segundos.

Na Conferência Internacional de Robótica e Automação do IEEE em 2013, Samuel M. Felton, do Instituto de Engenharia de Inspiração Biológica da Escola de Engenharia e Ciências Aplicadas de Harvard, apresentou um sistema robótico de automontagem feito com a tecnologia de impressão 4D.

O campo da robótica, que exige alto desempenho estrutural, automação e inteligência, frequentemente vê efeitos surpreendentes ao combinar polímeros com memória de forma, sendo o sistema de automontagem robótica particularmente significativo. Esse sistema de automontagem impresso em 4D mescla materiais planares rígidos com SMPs, obtendo ações sequenciais de dobragem, controle de ângulo e encaixe mediante estímulo externo.

As Figuras 8-13(a) mostram um robô semelhante a uma minhoca equipado com um sistema de automontagem robótica impresso em 4D, capaz de se dobrar em uma forma funcional que se move sob corrente elétrica adequada; a Figura 8-13(b) mostra o mesmo robô semelhante a uma minhoca demonstrando sua autopropulsão a uma velocidade de 2µm/s. Esses robôs de automontagem podem reduzir os custos de material, processamento e transporte e têm perspectivas promissoras para a exploração de áreas confinadas.

Em 2017, o professor Zhao Xuanhe, do Massachusetts Institute of Technology, depositou micróbios geneticamente tratáveis em um material inerte à umidade usando um processo de impressão 3D, criando um filme biohíbrido com uma estrutura multicamadas de densidade microbiana irregular. Utilizando os comportamentos higroscópicos e bioluminescentes das células vivas, esse filme biohíbrido pode responder a gradientes de umidade ambiental em segundos.

Ele altera reversivelmente a forma da estrutura multicamadas e a intensidade da bioluminescência, formando abas abertas e ventiladas em ambientes de alta umidade, conforme ilustrado na Figura 8-14. Esse filme biohíbrido foi moldado em roupas esportivas sensíveis à umidade para melhorar a experiência atlética, conforme ilustrado na Figura 8-15.

Como a deposição dessa estrutura multicamada constitui uma fabricação aditiva de materiais inteligentes sensíveis à umidade, esse processo de impressão 3D também pode ser chamado de impressão 4D.

Em 2020, a equipe do professor H. Jerry Qi, do Instituto de Tecnologia da Geórgia, demonstrou um método para projetar e fabricar estruturas autotransformadoras capazes de grandes deformações e alto módulo. Eles imprimiram as estruturas projetadas usando processos DIW multimateriais com tintas compostas que consistem em uma fração de alto volume de solvente, resinas fotopolimerizáveis, fibras de vidro curtas e sílica gasosa.

Durante a impressão, as fibras de vidro foram alinhadas por meio de orientação induzida por cisalhamento através do bocal, resultando em propriedades mecânicas altamente anisotrópicas. O solvente foi então evaporado, causando o encolhimento anisotrópico das fibras de vidro alinhadas nas direções paralela e perpendicular. Uma etapa subsequente de pós-cura aumentou ainda mais a rigidez do material composto de aproximadamente 300 MPa para cerca de 4,8 GPa.

O processo de impressão e deformação, ilustrado na Figura 8-16, está descrito acima. Um modelo de análise de elementos finitos foi desenvolvido para prever os efeitos do solvente, do teor de fibra e da orientação da fibra nas mudanças de forma.

Os resultados confirmaram que a retração volumétrica anisotrópica poderia atuar como uma dobradiça ativa, permitindo a autotransformação de estruturas complexas com grande deformação e alto módulo. Essas estruturas apresentam aplicações potenciais em estruturas leves com recursos de suporte de carga.