Você já se perguntou como os soldadores conseguem juntas perfeitas em posições desafiadoras? A soldagem 6GR é uma técnica especializada para soldar tubulações com um anel de obstáculo em um ângulo de 45°, crucial para garantir a integridade estrutural em vários setores. Este artigo revela as complexidades e as etapas precisas da soldagem 6GR, desde a montagem da tubulação até a superação de dificuldades técnicas em soldas de apoio. Mergulhe de cabeça para descobrir como o domínio dessas técnicas pode elevar a qualidade e a confiabilidade de seus projetos de soldagem.

A técnica de soldagem 6GR para tubulações é uma posição de soldagem especializada e desafiadora que simula as condições do mundo real frequentemente encontradas em operações de campo. Esse método envolve o posicionamento do tubo em um ângulo de inclinação de 45°, com um anel de obstáculos incorporado para reproduzir cenários de soldagem em espaços confinados.

O eixo longitudinal do tubo é definido em um ângulo de 45° em relação ao plano horizontal, e essa orientação permanece fixa durante todo o processo de soldagem. Essa posição angular testa a capacidade do soldador de manter uma qualidade consistente em várias posições de soldagem (plana, vertical e suspensa) em uma única junta.

Um recurso importante da configuração do 6GR é o anel de obstáculos, que é posicionado na borda externa do tubo de parede espessa. O diâmetro externo do anel normalmente excede o diâmetro do tubo em aproximadamente 300 mm, criando uma situação de acesso restrito que desafia a destreza e a consciência espacial do soldador.

A junta de solda é localizada com precisão, com a distância entre a junção dos dois tubos e a face final do tubo de parede espessa não excedendo 13 mm. Essa tolerância estreita enfatiza a importância do ajuste preciso e da execução do passe de raiz.

A nomenclatura "6GR" é derivada dos códigos de posição de soldagem padrão do setor:

Essa configuração de soldagem é particularmente relevante para soldadores de dutos que buscam demonstrar proficiência em condições de campo complexas, muitas vezes necessárias para aplicações de alta integridade nos setores de petróleo e gás, petroquímico e de geração de energia.

Leitura relacionada: O que significa 1G, 2G, 3G, 4G, 5G e 6G na soldagem?

A montagem e o posicionamento dos tubos soldados são cruciais para garantir a qualidade da soldagem 6GR e o formato adequado da parte traseira da junta do tubo.

Se o tipo de ranhura, a folga de montagem e o tamanho da borda cega não forem adequados, isso pode facilmente levar a defeitos como colapso, sobreposição e penetração incompleta.

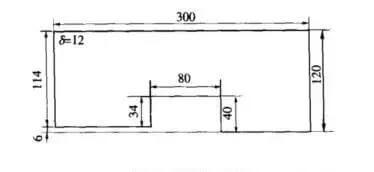

O formato do tubo a ser soldado está representado na Figura 1.

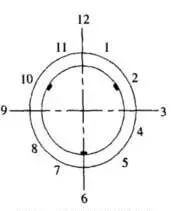

Para garantir o alinhamento adequado do tubo, a junta de topo do tubo deve ser realizada em um alinhador de tubo especializado, e o posicionamento deve ser fixado com placas de nervuras (fixadas em 2 pontos, 10 pontos e 6 pontos).

A placa da nervura é feita de aço 20, e seu formato é mostrado na Figura 2.

A localização do posicionamento da placa de nervuras é mostrada na Figura 3.

O tubo 6GR incorpora um anel de obstáculo distinto, com uma diferença de espessura de 6 mm entre as paredes internas dos dois tubos de conexão. Essa característica do projeto apresenta desafios de soldagem exclusivos.

De acordo com as especificações técnicas, o lado posterior da junta do tubo deve estar nivelado com a parede interna do tubo de parede espessa. No entanto, para garantir a integridade estrutural e o desempenho ideais, o lado posterior deve ser formado como uma solda de filete de penetração total.

Conseguir uma soldagem de apoio adequada nessa configuração pode ser particularmente desafiador devido ao anel de obstáculos e à variação de espessura. Esses fatores podem impedir o acesso à raiz da solda e complicar a distribuição de calor durante o processo de soldagem.

Após extensas pesquisas, testes e aplicações práticas, desenvolvemos um método eficaz que atende com sucesso tanto aos requisitos técnicos quanto à necessidade de uma solda de filete com penetração total. Nossa abordagem combina preparação precisa antes da soldagem, técnicas de soldagem especializadas e medidas rigorosas de controle de qualidade:

Esse método não apenas satisfaz o requisito de parede interna nivelada, mas também garante uma solda de filete de penetração total de alta qualidade que aprimora a integridade estrutural geral do conjunto de tubos 6GR.

O principal desafio na soldagem com suporte para tubos é a posição de soldagem oblíqua, que leva a um aquecimento desigual e a efeitos gravitacionais nas gotas fundidas. Para resolver esses problemas, é fundamental otimizar as configurações da máquina de solda antes de começar. Defina a corrente de início do arco para a posição 5 e a corrente de força do arco para a posição 7. Esses ajustes facilitam o início do arco, aumentam a rigidez do arco e utilizam a força do arco para transferir efetivamente o metal fundido para a raiz do tubo de parede espessa, garantindo a formação adequada de dupla face na soldagem de face única.

Inicie o arco aproximadamente 5 mm após a posição de 6 horas. Após a ignição, faça um leve movimento para cima e para baixo com a vareta de solda dentro da ranhura. Quando a raiz derreter e formar um buraco de fechadura, manipule rapidamente a altura do arco. Mantenha a vareta de solda em um ângulo inclinado em direção ao lado do tubo de parede grossa. Utilize movimentos pequenos, oblíquos e oscilantes do eletrodo, garantindo que sejam rápidos, uniformes e estáveis.

Os soldadores devem empregar uma abordagem multissensorial, concentrando-se em dicas visuais, feedback auditivo e controle tátil:

Cronometre cada seguimento do arco com base no estado de solidificação da poça de fusão. A velocidade excessiva pode causar fluxo de metal líquido e formação de cordões, enquanto a velocidade insuficiente pode levar à compressão interna e à depressão da solda posterior. Em geral, controle a alimentação de metal líquido para 1-1,5 segundos por ciclo.

Para extinguir o arco, crie um buraco de fechadura acima da poça de fusão e, em seguida, retraia gradualmente o metal fundido de 10 a 15 mm. Termine o arco no lado da ranhura para desacelerar a solidificação e evitar vazios por contração a frio. Forme uma junta inclinada para facilitar os passes subsequentes. Evite terminar o arco no centro do banho de solda ou diretamente na superfície do banho, pois isso pode gerar cavidades de contração a frio difíceis de reparar.

Ao reiniciar, inicie o arco na inclinação de 10 a 15 mm abaixo do banho de solda ainda quente e avance até a cratera anterior. À medida que a temperatura da cratera aumenta, guie o eletrodo ao longo do buraco da fechadura preparado até a raiz da ranhura. Ao ouvir o som de "plop", faça uma breve pausa, mova a vareta de solda lateralmente e, em seguida, retome a soldagem normal. Os principais fatores incluem o posicionamento preciso do eletrodo, a substituição rápida, a observação precisa do buraco da fechadura e a manutenção do movimento estável. Priorize as conexões quentes entre os passes para garantir uma aparência suave e esteticamente agradável do cordão de solda.

Após concluir a solda de apoio, use uma esmerilhadeira angular para alisar as juntas irregulares, garantindo uma superfície uniforme para os passes subsequentes. Ajuste a força do arco (também conhecida como escavação ou controle de arco) para a configuração 5 na sua máquina de solda. Essa força de arco otimizada ajuda a remover efetivamente a escória em ambos os lados da solda, reduzindo significativamente o risco de inclusões de escória na solda final.

Empregue uma técnica de tecelagem controlada, movendo o eletrodo em um padrão de ziguezague deliberado. Faça uma pausa momentânea em cada lado da ranhura para garantir a fusão e a penetração adequadas. Mantenha uma velocidade de deslocamento e um ângulo de eletrodo consistentes para manter a poça de fusão horizontal durante todo o processo de soldagem. Essa técnica promove a distribuição uniforme do calor e reduz a probabilidade de defeitos, como falta de fusão ou penetração incompleta.

Para aprimorar a integridade da solda e minimizar o risco de rachaduras, alterne os pontos de início e término das camadas adjacentes em 10 a 15 mm. Essa prática ajuda a distribuir o estresse de maneira mais uniforme pela solda e reduz a concentração de possíveis pontos fracos.

Após a conclusão dos passes de enchimento, certifique-se de que a superfície da solda esteja aproximadamente 1 a 2 mm abaixo do nível do metal de base. Esse leve preenchimento inferior cria uma base ideal para a camada de cobertura final, permitindo a fusão adequada e uma transição suave entre a solda e o material de base.

Durante todo o processo de soldagem de enchimento, mantenha um controle rigoroso dos principais parâmetros de soldagem, como amperagem, tensão e velocidade de deslocamento, para obter os melhores resultados. A inspeção visual regular entre os passes pode ajudar a identificar e resolver qualquer problema em potencial no início da sequência de soldagem.

Antes de iniciar o processo de soldagem da cobertura, ajuste a força do arco (impulso) para a posição 2. Essa redução na força do arco aumenta a flexibilidade do arco, reduzindo o risco de defeitos de corte inferior e promovendo um cordão de solda mais suave e esteticamente mais agradável.

Para a posição de soldagem acima da cabeça, estabeleça uma formação triangular usando a primeira metade do eletrodo de soldagem. Faça a transição para uma direção de soldagem horizontal, empregando uma técnica de manipulação do eletrodo em forma de meia-lua para manter o controle e a penetração ideais.

Ao atingir a borda da ranhura, faça uma pausa momentânea enquanto mantém uma poça de fusão nivelada. Essa breve pausa permite a fusão adequada e ajuda a evitar defeitos nas bordas.

Para a segunda metade da vareta de solda, inicie o arco em uma posição oblíqua acima da cabeça. Gradualmente, puxe a área de solda triangular horizontalmente em direção à borda inferior da ranhura, garantindo a sobreposição com o cordão de solda anterior. Utilize um movimento de tecelagem transversal com o eletrodo para obter cobertura e fusão uniformes.

Ao se aproximar da posição de fechamento, reduza progressivamente o tamanho do banho de solda para facilitar a conexão adequada. Preencha completamente a área triangular restante antes de terminar o arco para garantir a cobertura total e minimizar o risco de defeitos na cratera final.

A camada de cobertura deve apresentar um perfil plano nos pontos de início e término do arco. Antes de extinguir o arco, assegure o preenchimento completo da cratera para evitar vazios de contração e melhorar a integridade geral da solda.

Durante todo o processo, mantenha a velocidade de deslocamento, o ângulo do eletrodo e o comprimento do arco consistentes para obter uma aparência e propriedades uniformes do cordão de solda. A inspeção visual regular durante a soldagem é fundamental para detectar e resolver prontamente qualquer problema em potencial.

A posição de soldagem 6GR é uma posição de teste de soldagem especializada e avançada usada para qualificar soldadores para tarefas de soldagem complexas e restritivas. Essa posição é uma extensão da posição 6G, que envolve a soldagem de uma tubulação em um ângulo de 45 graus, exigindo que os soldadores realizem soldas em várias orientações, incluindo vertical, horizontal e acima da cabeça. O "R" em 6GR significa "Restricted" (restrito), indicando desafios adicionais que simulam cenários de soldagem do mundo real em que o acesso é limitado.

Na posição de soldagem 6GR, a configuração do teste normalmente envolve dois tubos de espessuras diferentes. O tubo mais grosso, normalmente com 4 a 6 mm de espessura, não é chanfrado, enquanto o tubo mais fino é preparado com um único chanfro. Essa configuração cria uma junta desafiadora que testa a capacidade do soldador de obter uma solda sólida em condições não muito ideais.

Um anel de restrição ou placa de aço é colocado abaixo do local da solda, imitando obstáculos como suportes, paredes ou outros impedimentos estruturais. Essa configuração restringe o movimento do soldador, dificultando a obtenção de ângulos e posições adequados para a solda. A presença do anel de restrição enfatiza a importância da precisão e do controle, pois os soldadores precisam contornar esses obstáculos para garantir uma solda de alta qualidade.

A posição de soldagem 6GR é particularmente relevante na soldagem de estruturas de plataformas offshore. Por exemplo, na construção de jaquetas, vigas e conveses, os soldadores frequentemente se deparam com juntas T-K-Y (tee, knee e yee) complexas. Essas juntas são essenciais para a integridade estrutural das plataformas offshore, que devem suportar ambientes marinhos adversos e cargas pesadas.

Ao se qualificar na posição 6GR, os soldadores demonstram sua capacidade de realizar soldas de penetração completa de junta (CJP) de um lado sem apoio. Essa capacidade é essencial para garantir que as juntas soldadas sejam fortes e confiáveis, o que é crucial para a segurança e a longevidade das plataformas offshore.

O teste 6GR foi projetado para avaliar as habilidades de um soldador na realização de soldas de alta qualidade em condições restritivas. Essa posição é essencial para setores que exigem soldagem precisa e confiável, como o de construção offshore. A capacidade de realizar soldas CJP em ambientes restritivos garante que os componentes estruturais sejam robustos e capazes de suportar tensões significativas.

Manter um alto padrão de soldagem nessas aplicações críticas é fundamental, pois qualquer falha nas juntas soldadas pode levar a consequências catastróficas. Portanto, a posição de soldagem 6GR serve como referência para avaliar a proficiência e a confiabilidade dos soldadores em cenários exigentes e restritivos.

A posição de soldagem 6GR é um teste rigoroso e abrangente que desafia os soldadores a demonstrar sua proficiência na realização de soldas de alta qualidade sob condições restritivas. É essencial para os setores que exigem soldagem precisa e confiável, garantindo a integridade e a resistência de componentes críticos de infraestrutura.

A posição de soldagem 6GR é essencial para manter a integridade estrutural de componentes críticos, especialmente em setores como a construção de plataformas offshore, fábricas de produtos químicos e instalações de petróleo e gás. Por exemplo, em plataformas de perfuração offshore, as juntas estruturais devem resistir a condições ambientais extremas, incluindo alta pressão, água salgada corrosiva e fortes correntes. Soldas de alta qualidade na posição 6GR garantem que essas juntas permaneçam robustas e sem defeitos, evitando falhas catastróficas que poderiam colocar vidas em risco e resultar em perdas econômicas significativas.

A posição de soldagem 6GR serve como referência para avaliar a proficiência de um soldador devido à sua complexidade. Essa posição envolve soldar ao redor de obstáculos e em várias orientações sem girar os tubos, o que exige um alto nível de destreza, precisão e experiência. Os soldadores que se qualificam na posição 6GR demonstram habilidades excepcionais e são frequentemente procurados para projetos desafiadores e de alto risco. Por exemplo, no setor de energia nuclear, onde a segurança e a precisão são fundamentais, os soldadores certificados 6GR são os preferidos para tarefas críticas de soldagem.

Muitos setores aderem a normas e regulamentos rigorosos para garantir a segurança e a confiabilidade. A posição de soldagem 6GR costuma ser um requisito para atender a esses padrões, principalmente em setores em que a qualidade das soldas afeta diretamente a segurança operacional. Por exemplo, o American Petroleum Institute (API) e a American Society of Mechanical Engineers (ASME) têm padrões de soldagem rigorosos que incluem a posição 6GR. A conformidade com esses padrões é essencial para evitar falhas dispendiosas e garantir a proteção do pessoal e dos equipamentos.

Os soldadores que obtêm a certificação 6GR ganham uma vantagem significativa no mercado de trabalho. Essa qualificação é altamente valorizada e pode abrir portas para melhores oportunidades de trabalho, salários mais altos e progressão na carreira. Por exemplo, um soldador com a certificação 6GR pode se qualificar para cargos em setores de alta demanda, como construção naval ou aeroespacial, onde habilidades avançadas de soldagem são cruciais. Os empregadores reconhecem a dificuldade do teste 6GR e consideram os soldadores certificados como capazes de lidar com as tarefas de soldagem mais exigentes.

A capacidade de realizar a soldagem 6GR dá aos soldadores a versatilidade para enfrentar uma ampla gama de desafios de soldagem. Isso inclui trabalhar em juntas complexas em espaços confinados e sob condições restritivas, que são comuns em vários ambientes industriais. Por exemplo, na construção de vasos de pressão, os soldadores frequentemente se deparam com espaços apertados e ângulos difíceis que exigem a precisão e a adaptabilidade das técnicas de soldagem 6GR. Essa versatilidade é particularmente benéfica em setores que exigem soldadores adaptáveis e qualificados para lidar com cenários de soldagem diversos e imprevisíveis.

Em projetos industriais de grande escala, a qualidade da soldagem pode afetar significativamente o sucesso e a eficiência gerais do projeto. Os soldadores qualificados na posição 6GR contribuem para o sucesso do projeto ao garantir que todas as soldas atendam aos mais altos padrões de qualidade e confiabilidade. Isso reduz a probabilidade de retrabalho, atrasos e possíveis riscos à segurança, contribuindo, em última análise, para a conclusão dos projetos em tempo hábil e com boa relação custo-benefício. Por exemplo, na construção de tubulações, as soldas 6GR de alta qualidade garantem a integridade da tubulação, reduzindo o risco de vazamentos e contaminação ambiental.

Os soldadores enfrentam vários desafios ao trabalhar na posição 6GR, como o acesso limitado à junta de solda, o posicionamento incômodo do corpo e a necessidade de uma qualidade de solda consistente. Para superar esses desafios, os soldadores podem usar ferramentas e técnicas especializadas, como a soldagem com espelho em áreas de difícil visualização ou a prática de posições corporais específicas para melhorar o conforto e o controle. O treinamento e a prática contínuos são essenciais para dominar essas técnicas e atingir os altos padrões exigidos para a soldagem 6GR.

O processo de certificação para a posição de soldagem 6GR envolve testes rigorosos para garantir a proficiência do soldador. Em geral, o processo inclui um exame escrito que abrange a teoria da soldagem e um teste prático em que o soldador deve concluir uma solda na posição 6GR sob supervisão. A solda é então inspecionada quanto à qualidade e à aderência aos padrões do setor. Esse processo de certificação garante que somente soldadores altamente qualificados estejam habilitados a atuar nessa exigente posição.

Em comparação com outras posições de soldagem, a posição 6GR é excepcionalmente desafiadora devido à sua natureza restritiva e à necessidade de alta precisão. Por exemplo, enquanto a posição 1G envolve a soldagem de um tubo em uma posição horizontal, permitindo acesso e movimentação mais fáceis, a posição 6GR exige a soldagem em posições fixas com obstáculos, o que a torna significativamente mais difícil. Essa análise comparativa destaca a importância e a dificuldade únicas da posição 6GR.

Os especialistas do setor enfatizam a importância da posição de soldagem 6GR. De acordo com John Smith, engenheiro de soldagem sênior, "A posição 6GR é o padrão ouro em certificação de soldagem. Ele testa a habilidade, a precisão e a capacidade do soldador de trabalhar sob condições restritivas. Os soldadores que passam por essa certificação estão entre os melhores da área." Essas percepções ressaltam o papel fundamental da soldagem 6GR para garantir a segurança e a qualidade em vários setores.

Ao compreender a importância e os desafios da posição de soldagem 6GR, os soldadores e as partes interessadas do setor podem avaliar melhor as habilidades necessárias e o impacto das soldas de alta qualidade na integridade estrutural e no sucesso do projeto.

A posição de soldagem 6GR é uma das certificações mais desafiadoras para os soldadores, envolvendo a soldagem de um tubo em um ângulo de 45 graus com um anel de restrição no lugar. Essa configuração replica as condições restritivas comumente encontradas em aplicações do mundo real, como a construção de plataformas offshore e a soldagem de tubulações.

A posição 6GR exige que os soldadores realizem soldas ao redor de um anel de restrição, o que limita o acesso e a visibilidade. Isso simula os obstáculos e espaços confinados normalmente encontrados em ambientes industriais. O anel de restrição é crucial, pois força o soldador a adaptar sua técnica para obter soldas de alta qualidade, apesar da capacidade de manobra limitada.

Os soldadores devem ter um entendimento completo dos princípios de soldagem, incluindo:

Os soldadores devem demonstrar proficiência em várias técnicas de soldagem e ser capazes de produzir soldas de alta qualidade sob condições restritivas. As principais habilidades incluem:

O teste de qualificação envolve vários componentes críticos:

A aprovação no teste 6GR qualifica os soldadores para todas as posições, mas inclui limitações específicas. De acordo com a norma AWS D1.1, um soldador qualificado para o teste 6GR não está qualificado para soldar juntas de topo de produção de um lado sem apoio ou de ambos os lados sem goivagem. Isso se deve ao fato de o teste não simular uma junta de topo de raiz aberta, em que ambas as bordas precisam ser fundidas na raiz.

Ao atender a esses requisitos de qualificação, os soldadores demonstram sua capacidade de realizar soldas complexas em condições desafiadoras, garantindo a integridade estrutural e a confiabilidade de componentes críticos de infraestrutura.

O teste de soldagem 6GR é uma avaliação rigorosa projetada para simular as condições de soldagem do mundo real, especialmente aquelas encontradas em espaços restritos e configurações complexas de juntas. Esse teste é essencial para qualificar os soldadores a realizar soldas de penetração completa na junta (CJP) em juntas T-K-Y (tee, knee e yee) sem apoio.

Em aplicações industriais, os soldadores geralmente enfrentam cenários desafiadores em que precisam soldar em espaços confinados, como dentro de vasos de pressão ou sistemas de tubulação. A posição 6GR foi projetada especificamente para testar a capacidade do soldador de lidar com essas situações complexas, garantindo que ele possa produzir soldas de alta qualidade mesmo em condições restritivas.

O teste 6GR envolve a soldagem de um conjunto de tubos em um ângulo de 45 graus, conhecido como a posição "Arkansas Bellhole". Esse ângulo simula as condições de acesso desafiadoras encontradas em ambientes de soldagem em campo. A tubulação usada no teste pode variar em diâmetro, com opções comuns de 4 polegadas ou um mínimo de 6 polegadas de diâmetro nominal. A escolha do diâmetro do tubo afeta a faixa de qualificação:

Um anel ou placa de restrição é colocado abaixo do local da solda, criando um espaço que simula condições de acesso restrito. Esse anel deve ter pelo menos 150 mm (5,9 polegadas) de largura e comprimento e estar posicionado a 12 mm (0,47 polegadas) de distância da junta. Normalmente, o anel de restrição é colocado no lado mais grosso do tubo, que não tem chanfro. Essa configuração desafia o soldador a contornar o anel de restrição, demonstrando sua capacidade de soldar em espaços apertados.

A preparação do tubo envolve um único chanfro em um lado e nenhum chanfro no outro. Isso difere de uma junta de topo de raiz aberta que requer a fusão de duas bordas chanfradas na raiz. O chanfro e a abertura da raiz são essenciais para garantir o alinhamento e a fusão adequados durante o processo de soldagem. A abertura da raiz para o teste deve ser de pelo menos 3 mm (0,12 polegadas), garantindo a folga e o alinhamento corretos para a solda.

O soldador deve realizar a solda na posição fixa de 45 graus, navegando em torno do anel de restrição e mantendo um controle preciso para obter uma solda de alta qualidade. Essa posição testa a capacidade do soldador de realizar soldas em orientações verticais, horizontais e suspensas, imitando as condições complexas das juntas T-K-Y em áreas de acesso restrito.

A aprovação no teste 6GR faz parte de um processo de certificação mais amplo que inclui diversas variáveis, como metal de base, metal de adição e processo de soldagem. O teste contribui para a qualificação geral do soldador. É importante observar que o teste 6GR não qualifica os soldadores para juntas soldadas de um lado sem backgouging ou de dois lados sem backgouging, destacando suas limitações específicas.

Ao navegar com sucesso pela configuração do teste 6GR, os soldadores demonstram sua proficiência em lidar com tarefas complexas de soldagem em condições restritivas, um conjunto de habilidades essenciais para aplicações industriais de alto risco.

A posição de soldagem 6GR apresenta vários desafios e limitações significativos que os soldadores devem superar para obter a certificação e atuar de forma eficaz em aplicações industriais.

Um dos principais desafios na posição de soldagem 6GR é a mobilidade e o acesso restritos à área de soldagem. O "R" em 6GR significa "Restrito", indicando que o soldador deve contornar impedimentos como suportes, paredes e outros componentes estruturais. Essa restrição exige que os soldadores realizem soldas em espaços confinados, muitas vezes com visibilidade limitada e posicionamento inadequado do corpo, o que pode afetar significativamente a qualidade e a consistência da solda.

Os soldadores enfrentam vários desafios técnicos ao realizar o teste 6GR. A posição envolve a soldagem de um tubo em um ângulo de 45 graus com um anel de restrição, criando uma configuração de junta complexa. É difícil conseguir a fusão e a penetração adequadas nessa configuração, especialmente com a folga necessária de 1/8″ e 3/16″ alto-baixo em torno do interior do tubo. Essa configuração exige técnica e controle precisos para evitar defeitos como falta de fusão, porosidade e penetração incompleta, que podem comprometer a integridade da solda.

A aprovação no teste 6GR não qualifica totalmente os soldadores para todos os tipos de soldagem de tubulação. Especificamente, ele não qualifica os soldadores para realizar juntas de penetração total sem um anel de apoio ou goivagem. Essa limitação é crucial porque o teste 6GR não simula uma junta de topo de raiz aberta, na qual o soldador deve fundir dois membros chanfrados na raiz. Consequentemente, os soldadores aprovados no teste 6GR talvez ainda precisem realizar qualificações adicionais para demonstrar sua capacidade de soldar tubos de um lado sem apoio ou de dois lados sem goivagem.

O teste 6GR foi projetado para simular conexões T-K-Y (tee, knee e yard) em vez de juntas de topo de raiz aberta. Isso envolve a soldagem de uma única junta chanfrada e a obtenção da fusão e da penetração necessárias em condições de acesso restrito. Embora essa configuração seja essencial para qualificar soldadores em aplicações industriais específicas, ela não abrange todos os tipos e configurações de juntas encontradas no campo, limitando o escopo da certificação.

As exigências físicas da posição de soldagem 6GR podem ser significativas. Os soldadores geralmente precisam adotar posições desconfortáveis e sustentadas para concluir a solda, o que pode levar à fadiga e à tensão. Esse desafio físico pode afetar a concentração e a precisão, aumentando a probabilidade de erros e defeitos na solda.

O equipamento e a configuração específicos necessários para o teste 6GR, incluindo o anel de restrição e o ângulo fixo de 45 graus, podem ser difíceis de gerenciar. Garantir a colocação e o alinhamento corretos desses componentes é fundamental para obter uma solda de alta qualidade. Quaisquer desvios ou imprecisões na configuração podem exacerbar a dificuldade do processo de soldagem e afetar o resultado geral.

Em termos práticos, o teste 6GR prepara os soldadores para cenários que envolvem obstáculos e espaços confinados, que são comuns em muitos setores, incluindo tubulação e soldagem estrutural. No entanto, ele não os prepara totalmente para todas as tarefas de soldagem de tubulações, especialmente aquelas que exigem penetração total sem apoio ou retrocesso. Para obter uma qualificação abrangente, os soldadores talvez precisem passar por testes adicionais, como o teste de tubulação 6G, para demonstrar sua proficiência em uma gama mais ampla de cenários de soldagem.

A posição de soldagem 6GR é altamente especializada e crucial para a soldagem em condições restritas. Essa posição garante a integridade estrutural e a confiabilidade de componentes críticos em vários setores importantes.

No setor de construção naval, a posição de soldagem 6GR é essencial para a construção e o reparo de estruturas de navios. Por exemplo, os soldadores usam essa posição para navegar e soldar em torno de anteparas e reforços nos espaços confinados do casco de um navio. Isso garante que os componentes estruturais do navio sejam unidos com segurança, mantendo a navegabilidade e a segurança da embarcação.

As plataformas offshore, como as plataformas de petróleo, exigem a posição de soldagem 6GR para a construção e manutenção de suas estruturas complexas. Os soldadores geralmente trabalham em juntas T-K-Y em jaquetas, vigas e decks, que são essenciais para a estabilidade da plataforma. Essa posição de soldagem é essencial para a criação de conexões robustas que possam resistir ao ambiente marinho rigoroso, garantindo a durabilidade e a segurança da plataforma.

A posição de soldagem 6GR é usada com frequência em setores como petróleo e gás, processamento químico e geração de energia para soldar sistemas de tubulação. Esses sistemas geralmente envolvem juntas T-K-Y complexas em espaços confinados. Por exemplo, os soldadores podem trabalhar em tubulações que transportam materiais perigosos, onde a precisão e a confiabilidade são cruciais para evitar vazamentos e garantir a segurança operacional.

Na construção e manutenção de vasos de pressão e caldeiras, a posição de soldagem 6GR é indispensável. Esses componentes operam sob condições de alta pressão e temperatura, exigindo soldas precisas e resistentes. Os soldadores usam a posição 6GR para garantir a integridade das juntas nesses sistemas críticos, evitando possíveis falhas que poderiam levar a consequências catastróficas.

O setor aeroespacial utiliza a posição de soldagem 6GR para montagem e reparo de componentes de aeronaves. Os soldadores geralmente realizam soldas em áreas confinadas e complexas, como as juntas de estruturas de aeronaves e componentes estruturais. Essa posição é fundamental para manter os altos padrões de precisão e resistência exigidos na soldagem aeroespacial, garantindo a segurança e o desempenho das aeronaves.

No setor de energia nuclear, a posição de soldagem 6GR é essencial para a construção e manutenção de reatores nucleares. Os soldadores devem garantir que todas as juntas atendam aos rigorosos padrões de segurança e qualidade para evitar vazamentos de radiação e garantir a operação segura do reator. Essa posição permite a realização de soldas precisas e confiáveis nos ambientes restritos e complexos típicos das instalações nucleares.

A manutenção e o reparo industrial geralmente envolvem a soldagem em áreas de difícil acesso. A posição de soldador 6GR é essencial para realizar reparos de alta qualidade em tubulações, componentes estruturais e maquinário. Soldadores qualificados podem lidar com uma variedade de desafios de manutenção, garantindo a segurança e a funcionalidade contínuas dos equipamentos industriais.

A posição de soldagem 6GR é essencial para vários setores que exigem soldas de alta qualidade em condições restritas. Suas aplicações abrangem a construção naval, plataformas offshore, sistemas de tubulação, vasos de pressão, aeroespacial, energia nuclear e manutenção industrial, destacando sua importância para garantir a segurança, a confiabilidade e a longevidade da infraestrutura crítica.

Passar no teste de soldagem 6GR requer preparação meticulosa, prática e adesão a técnicas específicas. Aqui estão algumas dicas importantes para ajudá-lo a ter sucesso:

Entenda os requisitos do teste familiarizando-se com a configuração, incluindo as especificações do tubo, a colocação do anel de restrição e as configurações da junta. Analise os padrões de soldagem relevantes, como o AWS D1.1, para garantir a conformidade com todos os requisitos.

A configuração precisa do dispositivo é essencial. Use um gabarito ou dispositivo para posicionar corretamente as peças de teste e garantir que o anel de restrição seja instalado corretamente e atenda às dimensões especificadas. Mantenha um ambiente de trabalho limpo e remova todos os contaminantes da área de soldagem para evitar defeitos.

A limpeza consistente é fundamental. Limpe bem a junta após cada passagem para evitar contaminação. Use uma esmerilhadeira para alisar a passagem da raiz e quaisquer pontos altos. Controle cuidadosamente os inícios e as paradas. Ao parar, esmerilhe o ponto de parada em uma forma contornada e reinicie antes desse ponto para preenchê-lo perfeitamente.

Escolha as varetas de soldagem corretas para cada estágio do teste. Por exemplo, use varetas de 1/8″ 6010 para os passes de raiz e quente e varetas de 1/8″ 7018 para o passe de cobertura. Em cenários específicos, as varetas 6010 são eficazes para penetração profunda no passe de raiz, enquanto as varetas 7018 proporcionam um acabamento suave para a tampa final.

Simule as condições de teste praticando a soldagem em espaços confinados semelhantes à configuração do teste 6GR. Isso ajuda a desenvolver as habilidades necessárias para lidar com acesso e mobilidade restritos. O domínio das técnicas de soldagem é fundamental para um bom desempenho nesses espaços confinados. Aprenda a soldar em várias posições do corpo, incluindo vertical, horizontal e acima da cabeça, para melhorar o conforto e a precisão.

Pratique o chanfro, pois é fundamental estar preparado para juntas com chanfro simples e duplo. O chanfro específico pode variar, portanto, pratique os dois tipos para estar totalmente preparado. Entenda que o chanfro adequado das bordas da junta garante melhor penetração e fusão da solda.

Dedicar tempo à prática consistente. Normalmente, são necessários de 8 a 12 meses de soldagem regular para adquirir as habilidades necessárias para a certificação 6GR. Prepare testes práticos que imitem as condições reais do teste, incluindo o uso de anéis de restrição e configurações adequadas de juntas. Crie um cronograma de prática de amostra, como soldar por algumas horas diariamente, para desenvolver a memória muscular e aprimorar a técnica.

Siga rigorosamente as especificações de teste, incluindo o uso correto de equipamentos e técnicas de soldagem. Entenda os critérios de inspeção e garanta que suas soldas atendam aos padrões de qualidade e aparência exigidos. Por exemplo, certifique-se de que o cordão de solda seja uniforme, livre de rachaduras e tenha o reforço correto.

Lide com os desafios comuns mantendo uma mão firme e uma velocidade consistente. Se você encontrar problemas como fusão incompleta, ajuste sua técnica ou as configurações do equipamento. Supere os erros revisando-os e corrigindo-os durante as sessões de prática. Busque feedback de soldadores experientes para aprimorar suas habilidades.

Seguindo essas dicas e dedicando tempo à prática e à preparação, você pode aumentar significativamente suas chances de passar no teste de soldagem 6GR e obter a certificação.

Veja abaixo as respostas para algumas perguntas frequentes:

O "R" na posição de soldagem 6GR significa "Restricted" (restrito). Essa designação indica que o processo de soldagem é realizado em um espaço confinado ou restrito, geralmente chamado de "modo de anel". Nessa posição, os soldadores enfrentam desafios adicionais devido à limitação de acesso e mobilidade causada por impedimentos próximos, como elementos estruturais, suportes ou paredes. A posição 6GR é particularmente exigente porque requer uma soldagem precisa em espaços apertados, o que a torna essencial para tarefas como a soldagem de juntas T-K-Y (tee, knee, yee), comumente encontradas em estruturas de plataformas offshore. A natureza restritiva da posição 6GR simula condições do mundo real em que os soldadores precisam trabalhar em torno de obstáculos, garantindo que eles sejam altamente qualificados e capazes de trabalhar sob tais restrições.

Um soldador qualificado em 6GR enfrenta várias limitações, apesar de seu alto nível de habilidade na soldagem de tubos em um ângulo de 45 graus em ambientes restritos. Em primeiro lugar, o "R" em 6GR significa "restricted" (restrito), indicando que a soldagem é realizada em espaços restritos, geralmente em torno de impedimentos como suportes ou elementos estruturais. Isso exige que o soldador navegue por áreas de acesso limitado, o que pode ser desafiador e restringir a mobilidade.

Além disso, embora uma certificação 6GR qualifique um soldador para todas as posições de acordo com os padrões AWS D1.1, ela não inclui a qualificação para soldar juntas de topo de produção de um lado sem apoio ou de ambos os lados sem apoio, conhecida como soldagem de lado único sem apoio. Essa exclusão específica significa que um soldador qualificado em 6GR não é certificado para realizar esses tipos de soldas em condições padrão.

Além disso, a certificação 6GR se concentra em uma posição e um cenário de soldagem específicos e não abrange todas as variáveis de soldagem possíveis. Portanto, os soldadores também precisam obter certificações para outras variáveis, como diferentes tipos de metais básicos, metais de adição e processos de soldagem. Como resultado, embora um soldador qualificado em 6GR seja hábil em lidar com a soldagem de tubulações complexas em ambientes restritos, ele pode precisar de certificações adicionais para se qualificar para outras tarefas e condições específicas de soldagem.

A posição de soldagem 6GR é considerada desafiadora por vários motivos. Em primeiro lugar, ela envolve a soldagem de um tubo em um ângulo de 45 graus, o que exige que o soldador gerencie o banho de solda em várias orientações, combinando elementos de soldagem plana, horizontal, vertical e suspensa. Essa adaptação constante da técnica aos diferentes ângulos é complexa e exige um alto nível de habilidade.

Em segundo lugar, o "R" em 6GR significa "restrição", indicando que os soldadores precisam trabalhar com acesso e mobilidade limitados. Muitas vezes, eles precisam soldar perto de obstáculos como suportes, paredes ou outras estruturas, o que restringe muito seu ângulo e movimento, tornando a tarefa mais difícil.

Além disso, os desafios técnicos, como o controle do banho de solda, são significativos. Os ângulos variados e o acesso restrito afetam a forma como a gravidade influencia o metal fundido, exigindo ajustes precisos no calor, na velocidade de deslocamento e na técnica para evitar defeitos como flacidez, corte inferior ou falta de fusão. As juntas envolvidas na soldagem 6GR, normalmente juntas T, K ou Y, são mais complexas do que as simples juntas de topo, o que aumenta a dificuldade.

A obtenção da certificação 6GR é um processo rigoroso, que exige que os soldadores passem por um teste desafiador que apenas uma pequena porcentagem consegue realizar. Essa certificação demonstra sua capacidade de trabalhar em condições altamente restritivas e é altamente considerada em setores como o de petróleo e gás, em que tubulações de alta pressão e juntas complexas são comuns.

Em resumo, o cargo de soldador 6GR é desafiador devido a seus ângulos complexos, acesso restrito, exigências técnicas e o rigoroso processo de certificação, o que o torna uma conquista significativa na profissão de soldador.

O teste de soldagem 6GR, geralmente conhecido como teste "Arkansas Bellhole", é uma avaliação rigorosa e fisicamente exigente para soldadores, especialmente aqueles envolvidos na soldagem de tubos estruturais. A preparação envolve vários componentes e etapas essenciais:

O teste requer a soldagem de um tubo posicionado em um ângulo de 45 graus. O tubo pode ter 4 polegadas ou 6 polegadas de diâmetro nominal, com as espessuras de parede correspondentes. Para o teste de tubo de 4 polegadas, a aprovação qualifica o soldador para tubos de até 4 polegadas de diâmetro, enquanto o teste de tubo de 6 polegadas qualifica o soldador para uma faixa de diâmetro ilimitada. Normalmente, o tubo é preparado com um único chanfro em um lado, embora seja recomendável praticar com chanfros simples e duplos para uma preparação completa.

Um anel de restrição é usado para simular condições do mundo real em que o espaço é limitado, restringindo assim o acesso à junta de solda. Esse anel deve ser instalado com uma folga máxima de 1/2 polegada da borda quadrada até a parte inferior do anel, e seu diâmetro externo deve ser pelo menos 12 polegadas maior que o diâmetro externo do tubo. Para um tubo de 6 polegadas, o diâmetro externo do anel é de cerca de 168 mm, com comprimento e largura mínimos de 150 mm, fixado em um ângulo de 45 graus com um espaço de 3 mm entre o anel e o tubo.

O posicionamento do tubo em um ângulo de 45 graus é uma característica que define a posição de soldagem 6GR, tornando o processo mais desafiador devido ao acesso restrito e à necessidade de gerenciar o aporte de calor e o controle do banho de solda de forma eficaz. O teste geralmente envolve processos de soldagem e eletrodos específicos, como eletrodos 6010 para a parte descendente e eletrodos 7018 para a parte ascendente. O soldador deve soldar ao redor do tubo, garantindo que a solda siga os padrões e códigos especificados, como o AWS D1.1.

Restrições adicionais, como gabaritos e acessórios, podem ser usadas para limitar ainda mais o acesso à junta, simulando de perto as condições reais de trabalho em tubulações. Essa configuração garante que o teste seja fisicamente exigente, avaliando a habilidade, a resistência e a capacidade do soldador de trabalhar em posições desafiadoras. A compreensão desses detalhes de configuração ajuda os soldadores a se prepararem de forma eficaz para o teste de soldagem 6GR, demonstrando sua competência em soldagem estrutural de tubulações.

Os setores que normalmente exigem qualificações de soldagem 6GR incluem o setor de petróleo e gás, plantas industriais e construção, construção naval e indústria marítima, usinas de energia e qualquer setor que envolva soldagem em espaços confinados. O setor de petróleo e gás depende muito de soldadores qualificados em 6GR para tubulações de alta pressão e sistemas de tubulação complexos que precisam suportar condições extremas. As plantas industriais e os projetos de construção se beneficiam da certificação 6GR devido à necessidade de soldas precisas em espaços confinados ou restritos. O setor de construção naval e marítimo valoriza os soldadores 6GR para a fabricação de componentes críticos em ambientes restritos. As usinas de energia exigem soldadores qualificados para soldas complexas que frequentemente passam por inspeção rigorosa. Por fim, qualquer setor que envolva soldagem em espaços restritos ou confinados, como determinados projetos de fabricação e engenharia, considera as qualificações da 6GR indispensáveis.