Você já se perguntou o que mantém nosso mundo unido, desde os arranha-céus até os aparelhos do dia a dia? Esta postagem do blog revelará o fascinante mundo dos fixadores, explorando seus tipos, usos e características essenciais. Prepare-se para saber como esses pequenos componentes desempenham um papel importante na engenharia e na vida cotidiana!

Os fixadores são um componente comum com o qual todos devem estar familiarizados.

Neste artigo, apresentaremos os fixadores a partir de quatro perspectivas: classificação dos fixadores, identificação e inspeção de roscas, requisitos de material, requisitos de tratamento térmico e requisitos de desempenho mecânico para parafusos, roscas e pinos, bem como os tipos e a estrutura dos parafusos da estrutura de aço.

Os fixadores são componentes mecânicos essenciais projetados para unir com segurança duas ou mais peças ou montagens em uma unidade coesa. Esses elementos essenciais desempenham um papel fundamental em vários setores, incluindo aeroespacial, automotivo, construção e manufatura em geral. Os fixadores abrangem uma ampla gama de peças padronizadas, incluindo parafusos, roscas, porcas, arruelas, rebites e pinos, cada um deles projetado para atender a requisitos específicos de suporte de carga e condições ambientais.

Nos setores de fabricação de metais e manufatura, os fixadores são frequentemente chamados de peças padrão devido ao seu uso generalizado e à adesão a padrões internacionais, como ISO, ANSI e DIN. Essa padronização garante a intercambialidade, a confiabilidade e o desempenho consistente em diferentes aplicações. Os fixadores modernos são fabricados com materiais e processos avançados para aumentar sua força, resistência à corrosão e longevidade, com opções que vão desde variantes comuns de aço até ligas especializadas para ambientes extremos.

A seleção de fixadores apropriados é crucial no projeto e na engenharia, pois afeta diretamente a integridade estrutural, a segurança e a longevidade do produto acabado. Fatores como distribuição de carga, resistência à vibração, expansão térmica e facilidade de montagem ou desmontagem devem ser cuidadosamente considerados na escolha dos fixadores para uma determinada aplicação.

Os fixadores geralmente incluem os doze tipos de peças a seguir: Parafusos, pinos, parafusos, porcas, parafusos auto-roscantes, parafusos para madeira, arruelas, anéis de retenção, pinos, rebites, conjuntos completos e pares de conexão, bem como pregos de solda.

(1) Parafusos:

Os parafusos são um tipo de fixador que consiste em uma cabeça e um parafuso (cilindro com rosca externa) que requer uma porca para prender duas peças com orifícios passantes. Esse tipo de conexão é conhecido como conexão de parafuso e é uma conexão removível, pois as duas partes podem ser separadas se a porca for desparafusada do parafuso.

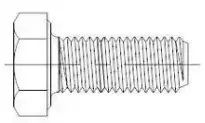

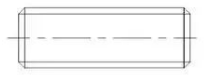

Como mostrado abaixo:

Fig. 2-1-1 Rosca completa do parafuso de cabeça sextavada externa

Fig. 2-1-2 Meio dente do parafuso sextavado interno com cabeça cilíndrica

(2) Stud:

Um pino é um fixador que tem roscas externas em ambas as extremidades e não tem cabeça. Ao conectar, uma extremidade é aparafusada em uma peça com um furo roscado interno, enquanto a outra extremidade passa por uma peça com um furo passante e, em seguida, é fixada por uma porca. Isso resulta em um conjunto firmemente conectado.

Esse tipo de conexão é chamado de conexão com pino e, assim como a conexão com parafuso, é uma conexão removível. Os pinos são usados principalmente quando uma das peças conectadas é espessa, exige uma estrutura compacta ou a desmontagem frequente torna a conexão por parafuso inadequada.

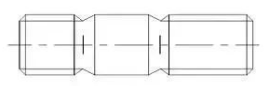

Como mostrado abaixo:

Fig. 2-2-3 Pino de cabeça dupla

Fig. 2-2-4 Pino de rosca completa

(3) Parafuso:

Um parafuso é um fixador composto por uma cabeça e um parafuso. Ele pode ser dividido em três categorias com base em sua finalidade: parafuso de estrutura de aço, parafuso de fixação e parafuso para fins especiais.

Os parafusos de máquina são usados principalmente para prender uma peça com um furo roscado fixo a uma peça com um furo passante sem a necessidade de uma porca (esse tipo de conexão é conhecido como conexão a parafuso e também é uma conexão removível). Os parafusos de máquina também podem ser usados com porcas para fixar duas peças com furos passantes.

Os parafusos de fixação são usados principalmente para fixar a posição relativa entre duas peças.

Parafusos para fins especiais, como parafusos com olhal, são usados para içar componentes.

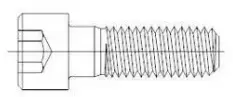

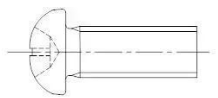

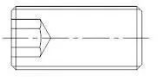

Como mostrado abaixo:

Fig. 2-3-5 Parafuso de cabeça panela

Fig. 2-3-6 Parafuso de fixação com soquete hexagonal

Fig. 2-3-7 Parafuso com olhal

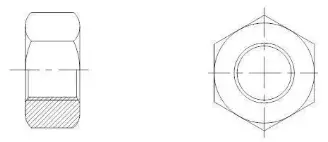

(4) Porca:

Uma porca é um componente que tem um furo roscado interno e normalmente tem o formato de uma coluna hexagonal plana, uma coluna quadrada plana ou uma forma cilíndrica plana.

As porcas são usadas para fixar e conectar duas partes em uma única unidade com parafusos, pinos ou parafusos de estrutura de aço.

Como mostrado abaixo:

Fig. 2-4-8 Porca sextavada

(5) Parafuso autoatarraxante:

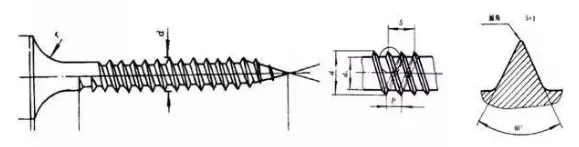

Um parafuso autorroscante é semelhante a um parafuso, mas tem uma rosca especial projetada especificamente para parafusos autorroscantes.

É usado para fixar e conectar dois componentes metálicos finos em uma única unidade. Pequenos orifícios precisam ser pré-perfurados nos componentes. Como o parafuso tem um alto nível de dureza, ele pode ser aparafusado diretamente no orifício do componente para formar as roscas internas correspondentes no componente.

Esse tipo de conexão também é uma conexão removível.

Como mostrado abaixo:

Fig. 2-5-9 Parafuso autoatarraxante

(6) Parafusos para madeira:

Um parafuso para madeira é semelhante a um parafuso, mas tem uma rosca especial projetada especificamente para uso em madeira. Ele pode ser parafusado diretamente em um componente ou peça de madeira para conectar firmemente uma peça metálica (ou não metálica) com um furo passante ao componente de madeira.

Esse tipo de conexão também é uma conexão removível.

Como mostrado abaixo:

Fig. 2-7-10 Parafuso hexagonal para madeira

(7) Arruela:

Uma arruela é um tipo de fixador com formato circular plano.

Ela é colocada entre a superfície de suporte dos parafusos, roscas ou porcas e a superfície das peças conectadas para aumentar a área da superfície de contato, reduzir a pressão por unidade de área e proteger a superfície das peças conectadas contra danos. Outro tipo de arruela elástica também pode evitar que a porca se solte.

Como mostrado abaixo:

Fig. 2-7-11 Arruela plana

2-7-12 arruela elástica

(8) Anel de retenção:

Um anel de retenção é instalado na ranhura do eixo ou na ranhura do furo de estruturas e equipamentos de aço para evitar o movimento de peças no eixo ou no furo da esquerda para a direita.

Como mostrado abaixo:

Fig. 2-8-13 Anel de retenção

(9) Pino:

Os pinos são usados principalmente para posicionar peças e alguns também podem ser usados para conectar, fixar, transmitir energia ou travar outros fixadores.

Como mostrado abaixo:

Fig. 2-9-14 pino

(10) Rebites:

Os rebites são fixadores compostos por uma cabeça e uma haste de pregos e são usados para conectar com segurança duas peças ou componentes com orifícios passantes em uma única unidade. Esse tipo de conexão é chamado de conexão de rebite e também é conhecido como "riveting".

Os rebites formam uma conexão não removível, pois os rebites precisam ser destruídos para separar as duas partes conectadas.

Como mostrado abaixo:

Fig. 2-10-15 Rebite de meia cabeça redonda

(11) Montagem e par de conexão:

Um conjunto refere-se a um fixador que é fornecido como uma combinação, como um parafuso de máquina (ou parafuso, parafuso autorroscante) e uma arruela plana (ou arruela de pressão, arruela de pressão).

Um par de conexão refere-se a um fixador que consiste em um parafuso, uma porca e uma arruela especiais, como um par de conexão de parafuso hexagonal grande de alta resistência para estruturas de aço.

Como mostrado abaixo:

Fig. 2-11-16 Montagem do parafuso de máquina

Fig. 2-11-17 Conexão de parafuso de cisalhamento de torção da estrutura de aço

(12) Tack:

Um tack é um fixador exclusivo composto por uma haste polida e uma cabeça de prego (ou sem cabeça de prego) que é conectado de forma fixa a uma peça ou componente por meio de soldagem, a fim de conectá-lo a outras peças.

Como mostrado abaixo:

Fig. 2-12-18 Prego de solda

As roscas são comumente encontradas em uma variedade de aplicações, incluindo aeronaves, carros, tubulações de água e uso diário de gás.

Na maioria dos casos, as roscas servem como conexões de fixação e facilitam a transferência de força e movimento.

Embora existam vários tipos de roscas para fins especiais, seu número é limitado.

A durabilidade e a simplicidade das roscas, combinadas com seu desempenho confiável, fácil desmontagem e fabricação conveniente, fazem delas um componente crucial em todos os tipos de produtos eletromecânicos.

Para que um thread funcione de forma eficaz, ele deve possuir duas qualidades essenciais:

a. As roscas podem ser categorizadas em quatro tipos com base em suas características estruturais e usos:

b. Os tópicos também podem ser divididos com base na região (país) em roscas métricas, fios britânicos e fios americanos.

As roscas britânicas e americanas são coletivamente chamadas de roscas britânicas e têm um ângulo de perfil de dente de 60° e 55°. Elas usam tamanhos em polegadas para seu diâmetro, passo e outros parâmetros relevantes.

Em nosso país, o ângulo do perfil do dente é padronizado em 60° e as séries de diâmetro e passo são medidas em milímetros. Esse tipo de rosca é chamado de rosca comum.

Uma rosca é uma formação contínua ao longo de uma superfície cilíndrica ou cônica específica.

Marcação de rosca métrica:

Em geral, uma designação completa de rosca métrica deve abranger os três aspectos a seguir:

A representa o código do tipo de thread, indicando as características do thread;

B refere-se ao tamanho da rosca, que geralmente inclui o diâmetro e o passo. No caso de roscas múltiplas, ele também deve incluir o avanço e o número de roscas;

C refere-se à precisão da rosca, que é determinada pela zona de tolerância de cada diâmetro (incluindo a posição e o tamanho da zona de tolerância) e o comprimento do parafuso.

Marcação de rosca em polegadas:

Para roscas padrão gerais, são usados calibradores de anel de rosca ou calibradores de plugue para medição.

Como existem vários parâmetros de rosca, é impraticável medir cada um deles individualmente. Normalmente, os calibradores de rosca (calibradores de anel de rosca e calibradores de plugue de rosca) são usados para fazer uma avaliação abrangente da rosca.

Esse método de inspeção, conhecido como aceitação de montagem simulada, não é apenas conveniente e confiável, mas também atende aos requisitos de precisão para roscas típicas.

Como resultado, ele se tornou o método de aceitação mais amplamente usado na produção real.

Em conexões rosqueadas, o diâmetro do passo é o único fator que determina o ajuste da rosca, o que torna crucial avaliar corretamente as qualificações do diâmetro do passo.

Para garantir o desempenho básico de serviço da rosca, a norma deve especificar o princípio de julgamento de qualificação do diâmetro do passo: "O diâmetro real do passo da rosca não pode exceder o diâmetro do passo do perfil máximo de dente sólido. O diâmetro do passo único de qualquer parte da rosca real não deve exceder o diâmetro do passo do perfil sólido mínimo."

Atualmente, há dois métodos convenientes para medir o diâmetro de passo único: usar um micrômetro de diâmetro de passo de rosca ou usar o método de três agulhas (que é adotado por nossa empresa).

O ajuste da rosca refere-se ao grau de aperto ou folga entre as roscas do parafuso.

A classe de ajuste, por outro lado, refere-se à combinação especificada de tolerância e desvio para roscas internas e externas.

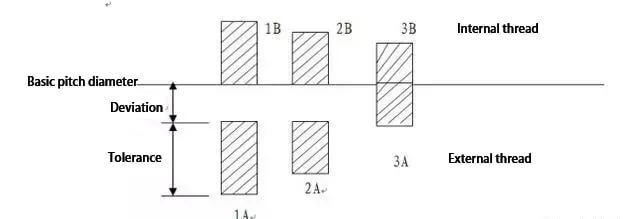

(1) Para roscas unificadas em polegadas:

As roscas externas têm três classes: Classe 1A, Classe 2A e Classe 3A.

As roscas internas também têm três classes: Classe 1B, Classe 2B e Classe 3B, todas elas com folga.

Quanto maior o número da classe, mais apertado será o ajuste.

Nas roscas inglesas, somente a Classe 1A e a Classe 2A têm desvios especificados. A Classe 3A tem desvio zero, e as Classes 1A e 2A têm desvios iguais.

Quanto maior o número da classe, menor a tolerância, conforme mostrado na figura.

A tolerância para a Classe 1A é 50% maior do que a da Classe 2A e 75% maior do que a da Classe 3A. Para roscas internas, a tolerância para a Classe 2B é 30% maior do que a da Classe 2A.

A tolerância para a Classe 1B é 50% maior do que a da Classe 2B e 75% maior do que a da Classe 3B.

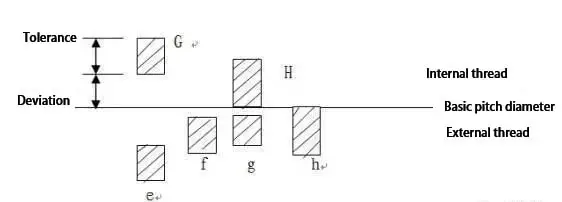

(2) Os graus de rosca comuns para roscas métricas externas são 4H, 6E, 6G e 6H, enquanto os graus de rosca comuns para roscas internas são 6G, 6H e 7H.

O grau de precisão das roscas padrão japonesas é dividido em três graus: I, II e III, sendo que o grau II é o mais comumente usado.

Nas roscas métricas, o desvio básico de H e h é zero, enquanto o desvio básico de G é positivo e o desvio básico de e, f e g é negativo, conforme mostrado na figura.

Grau de precisão médio da rosca comum

Porca: 6H

Parafuso: 6g

Grau de precisão médio das roscas com cobertura espessa

Porca: 6G

Parafuso: 6e

Grau de alta precisão

Porca: 4H

Parafuso: 4h, 6h

| M6-P1. 0 | Diâmetro externo | Diâmetro efetivo |

| 6e | 5.76-5.94 | 5.178-5.29 |

| 8g | 5.694-5.974 | 5.144-5.324 |

| 6g | 5.794-5.974 | 5.212-5.324 |

| 6h | 5.82-6.00 | 5.238-5.350 |

| 4h | 5.868-6.00 | 5.275-5.350 |

1). Rosca autoatarraxante: é um tipo de rosca larga com grande avanço.

GB/T5280 JIS B1007

| Especificações | Passo do dente |

| ST 1.5 | 0.5 |

| ST 1.9 | 0.6 |

| ST 2.2 | 0.8 |

| ST 2.6 | 0.9 |

| ST 2.9 | 11 |

| ST 3.3 | 1.3 |

| ST 3.5 | 1.3 |

| ST 3.9 | 1.3 |

| ST 4.2 | 14 |

| ST 4.8 | 1.6 |

| ST 5.5 | 1.8 |

| ST 6.3 | 1.8 |

| ST 8 | 2.1 |

| ST 9.5 | 2.1 |

| Especificações | 2 | 2.5 | 3 | 35 | 4 | 45 | 5 | 6 | 8 |

| Número de dentes | Dentes AB | 40 | 28 | 24 | 20 | 18 | 16 | 14 | 12 |

| Um dente | 24 | 18 | 16 | 14 | 12 | 10 | 9 |

| Especificações | Número de dentes | |

| Dentes AB | Um dente | |

| 2 | 40 | |

| 2.5 | 28 | |

| 3 | 24 | 24 |

| 35 | 20 | 18 |

| 4 | 18 | 16 |

| 45 | 16 | 14 |

| 5 | 12 | |

| 6 | 14 | 10 |

| 8 | 12 | 9 |

2) Rosca de travamento auto-roscante (rosca triangular)

GB6559

3.) Rosca do prego do painel de parede (rosca rápida)

GB/T14210

4) Rosca de madeira:

Consulte a Fig. 1-1-32 para saber o perfil da rosca e o tamanho do parafuso para madeira (CB / T922-1986)

Fig. 1-1-32 Perfil de rosca para parafuso de madeira

Requisitos de material para parafusos, roscas e pinos

| Nível de desempenho | Materiais e tratamento térmico | Composição química /% | Temperatura de revenimento ℃ min | ||||

| C | Pmax | Smax | Bmax | ||||

| min | máximo | ||||||

| 4.6 | Aço carbono ou aço carbono com elementos adicionais | - | 0.55 | 0.05 | 0.06 | nada | - |

| 4.8 | |||||||

| 5.6 | 0.13 | 0.55 | 0.05 | 0.06 | - | ||

| 5.8 | - | 0.55 | 0.05 | 0.06 | |||

| 6.8 | 0.15 | 0.55 | 0.05 | 0.06 | |||

| 8.8 | A liga de cobre-carbono (por exemplo, cobre, manganês ou cromo) com elementos adicionados é temperado e revenido | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Aço de médio carbono, temperado e revenido | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Liga de aço taxa e têmpera | 0.20 | 0.55 | 0.025 | 0.025 | |||

| Nível de desempenho | Materiais e tratamento térmico | Composição química/% | Temperatura de revenimento ℃ min | ||||

| C | Pmax | Smax | Bmax | ||||

| min | máximo | ||||||

| 9.8 | Os aços de liga de carbono com elementos adicionais (como boro, manganês ou cromo) são inflamados e temperados | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Aço de médio carbono, temperado e revenido | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Aço de liga temperado e revenido | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 10.9 | Aço de liga de carbono com elementos adicionados (como boro, manganês ou cromo), temperado e revenido | 0.20 | 0.55 | 0.025 | 0.025 | 0.003 | 425 (340 cancelados) |

| Aço de médio carbono, temperado e revenido | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Aço de liga temperado e revenido | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 12.9 | Liga de aço, taxa de ignição e têmpera | 0.30 | 0.50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9 | Os aços de liga de carbono com elementos adicionados (como boro, manganês, cromo ou molibdênio) são temperados e revenidos | 0.28 | 0.50 | 0.025 | 0.025 | 0.003 | 380 |

Propriedades mecânicas e físicas de parafusos, roscas e pinos

| Subitem | Propriedades mecânicas e físicas | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| d≤M6 | d≥M16 | |||||||||||

| 1 | Resistência nominal à tração rmpA | nominal | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||

| min | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| 2 | Inferior resistência ao escoamento rmpA | nominal | 240 | 300 | ||||||||

| min | 240 | 300 | ||||||||||

| 3 | A tensão de 0,2% de alongamento não proporcional é especificada para a peça de teste usinada.RP0.2 Mpa | nominal | 640 | 640 | 720 | 900 | 1080 | |||||

| min | 640 | 660 | 720 | 940 | 1100 | |||||||

| 4 | A tensão de alongamento não proporcional especificada do fixador é de 0,0048d.RXY Mpa | nominal | 320 | 400 | 480 | |||||||

| min | 340 | 420 | 480 | |||||||||

| 5 | Tensão garantida MPa | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | |

| Taxa de estresse certificada | 0.94 | 0.91 | 0.93 | 0.90 | 0.92 | 0.91 | 0.91 | 0.90 | 0.88 | 0.88 | ||

| Subitem | Propriedades mecânicas e físicas | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||||

| d≤M6 | d≥M16 | |||||||||||||

| 6 | Alongamento após a fratura da peça de teste usinada Af% | 22 | 20 | 12 | 12 | 10 | 9 | 8 | ||||||

| 7 | Redução da área da peça de teste usinada Z% min | 52 | 48 | 48 | 44 | |||||||||

| 8 | Alongamento após a fratura do fixador A1% min | um | 0.24 | um | 0.22 | 0.2 | ||||||||

| 9 | Firmeza da cabeça | Novo crack terminal | ||||||||||||

| 10 | Dureza Vickers HVF ≥ 98N | min | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | ||

| 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||||||

| 11 | Dureza Brinell HRB F=30D2 | min | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 366 | ||

| máximo | 209 | 238 | 304 | 318 | 342 | 361 | 414 | |||||||

| 12 | Dureza RockwellHRB | min | 67 | 71 | 79 | 82 | 89 | |||||||

| máximo | 95.0 | 99.5 | ||||||||||||

| Dureza Rockwell | min | 22 | 23 | 28 | 32 | 39 | ||||||||

A conexão por parafuso para estruturas de aço é um método de conectar duas ou mais peças ou componentes de estruturas de aço em uma única unidade usando parafusos. Esse tipo de conexão é o método mais simples de pré-montagem de componentes e instalação de estruturas.

Conexão de parafuso completo de juntas entre viga e coluna

A conexão por parafuso foi utilizada pela primeira vez na instalação de estruturas metálicas. No entanto, no final da década de 1930, ela foi gradualmente substituída por conexões de rebites e era usada apenas como um método de fixação temporário durante a montagem de componentes.

O método de conexão com parafusos de alta resistência surgiu na década de 1950. Esses parafusos são feitos de aço de médio carbono ou aço de liga de médio carbono e têm uma resistência de 2 a 3 vezes maior do que a dos parafusos comuns.

A conexão por parafuso de alta resistência tem as vantagens de ser conveniente para a construção, segura e confiável. Ela tem sido usada na fabricação e instalação de estruturas de aço em fábricas metalúrgicas desde a década de 1960.

Conexão de parafuso completo de emenda de viga

As especificações comuns dos parafusos usados em estruturas de aço incluem M12, M16, M20, M24 e M30. A letra "M" representa o símbolo do parafuso e o número é o diâmetro nominal.

Os parafusos são divididos em 10 graus com base em seu desempenho: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9 e 12.9. Os parafusos com graus superiores a 8,8 são feitos de aço-liga de baixo carbono ou aço de médio carbono e passam por tratamento térmico (têmpera e revenimento). Esses parafusos são chamados de parafusos de alta resistência. Os parafusos com graus inferiores a 8,8 (excluindo 8,8) são chamados de parafusos comuns.

A tabela abaixo mostra o grau de desempenho e as propriedades mecânicas dos parafusos.

| propriedade mecânica | Nível de desempenho | |||||||||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 88 | 9.8 | 10.9 | 12.9 | |||||||||||

| ≤M16 | ≥M16 | |||||||||||||||||||

| Resistência à tração, MPa | Valor nominal | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | ||||||||||

| Valor pequeno | 330 | 400 | 420 | 500 | 520 | 830 | ||||||||||||||

| Dureza Rockwell | HRB | HRC | ||||||||||||||||||

| valor mínimo | 52 | 67 | 70 | 80 | 83 | 89 | 22 | 25 | 28 | 34 | 39 | |||||||||

| Máximo | 95 | 99 | 32 | 35 | 37 | 41 | 44 | |||||||||||||

| Ponto de escoamento, MPa | Valor nominal | 180 | 240 | 320 | 300 | 400 | 480 | |||||||||||||

| valor mínimo | 190 | 340 | 420 | |||||||||||||||||

| resistência ao escoamento, MPa | Valor nominal | 640 | 640 | 720 | 900 | 1080 | ||||||||||||||

| Estresse mínimo | 660 | 940 | 1000 | |||||||||||||||||

| Tensão de garantiaSp.Mpa | 180 | 230 | 310 | 280 | 380 | 440 | 580 | 600 | 660 | 830 | 970 | |||||||||

O grau de desempenho do parafuso é composto por duas partes de números, que representam, respectivamente, a resistência nominal à tração do parafuso e a taxa de rendimento do material.

Por exemplo, o significado de parafusos com grau de desempenho 4.6 é: o número na primeira parte (4 em 4.6) é 1/100 da resistência nominal à tração (n/mm)2) de material do parafusoou seja, fu ≥ 400N / mm2;

O número na segunda parte (6 em 4.6) é 10 vezes a taxa de rendimento de material do parafusoou seja, fy / fu = 0,6;

O produto de dois números (4) × 6 = "24") é 1 / 10 do ponto de escoamento nominal (ou resistência ao escoamento) (n / mm2) do material do parafuso, o que significa fy ≥ 240n / mm2.

De acordo com o nível de precisão de fabricação, os parafusos comuns usados em estruturas de aço podem ser classificados em três classes: A, B e C.

Os parafusos de grau B são considerados refinados e normalmente são usados em produtos mecânicos, enquanto os parafusos de grau C são considerados brutos.

A menos que especificado de outra forma, os parafusos comuns usados em estruturas de aço são normalmente parafusos grossos de grau C com um grau de desempenho de 4,6 ou 4,8.

O valor do projeto de resistência para conexões aparafusadas deve ser retirado da Tabela 3.4.1-4 do código GB50017-2003 para o projeto de estruturas de aço.

Tabela 3.4.1-4 Valor do projeto de resistência de conexão aparafusada (n / mm2)

| Grau de desempenho do parafuso, grau do parafuso de ancoragem e aço do componente | Parafuso comum | Supositório de rádio | Conexão do rolamento de pressão parafuso de alta resistência | ||||||||

| Parafuso de grau C | Parafusos de grau A e B | ||||||||||

| Tração | Resistência ao cisalhamento | Rolamento de pressão | tração | Resistência ao cisalhamento | Rolamento de pressão | tração | tração | Resistência ao cisalhamento | Rolamento de pressão | ||

| Parafuso comum | Níveis 4.6 e 4.8 | 170 | 140 | ||||||||

| Nível 5.6 | 210 | 190 | |||||||||

| Nota 8.8 | 400 | 320 | |||||||||

| Parafuso de ancoragem | Aço Q235 | um | 140 | ||||||||

| Aço Q345 | 180 | ||||||||||

| Conexão de rolamento de pressão parafuso borboleta de alta resistência | Nota 8.8 | 400 | 250 | ||||||||

| Nível 10.9 | 500 | 310 | |||||||||

| componente | Aço Q235 | um | 305 | 405 | 470 | ||||||

| Aço Q345 | 385 | 510 | 590 | ||||||||

| Aço Q390 | 400 | 530 | 615 | ||||||||

| Aço Q420 | 425 | 560 | 615 | ||||||||

Tabela 3.4.1-5 Valor do projeto de resistência de conexão de rebite (n / mm2)

| Grau de aço do prego Willow e grau de aço do componente | Retirar o prego | Resistência ao cisalhamento | Rolamento de pressão | |||

| Furo tipo I | Furo classe II | Furo tipo I | Furo classe II | |||

| rebite | BL2 ou BL3 | 120 | 185 | 155 | ||

| componente | Aço Q235 | 450 | 365 | |||

| Aço Q345 | 565 | 460 | ||||

Os parafusos são conhecidos por vários nomes, como parafusos, pregos de parafuso, peças padrão, fixadores, etc.

Em um sentido geral, os parafusos podem abranger uma série de fixadores, incluindo parafusos comuns, parafusos de alta resistência, parafusos de ancoragem, parafusos de expansão, âncoras químicas, parafusos, pinos e muito mais.

Ao considerar os parafusos de uma maneira mais específica, eles podem ser divididos em duas categorias: parafusos comuns e parafusos de alta resistência.

(1) Conexão de parafuso comum

Os parafusos comuns podem ainda ser divididos em parafusos brutos e refinados com base em sua precisão de fabricação.

Além disso, os parafusos comuns também podem ser classificados em vários tipos, como parafusos de cabeça sextavada, parafusos prisioneiros, parafusos de cabeça escareada e outros.

A imagem acima mostra parafusos com cabeça escareada

Parafuso áspero

Os parafusos de classe C são normalmente parafusos ásperos feitos de aço estrutural de carbono.

Para garantir a penetração suave dos parafusos nos orifícios dos parafusos, o diâmetro do orifício deve ser de 1,0 a 2,0 mm maior do que o diâmetro nominal (d) dos parafusos, resultando em um orifício de Classe II.

O espaçamento entre os furos dos parafusos deve ser organizado para facilitar o aperto com uma chave inglesa.

Quando parafusos ásperos são usados para conectar os componentes de colunas, vigas e treliças de telhado, deve ser adotada uma estrutura de conexão com placas de suporte.

Nesse cenário, o parafuso está sob tensão e sua força de cisalhamento é suportada pela placa de suporte (conforme ilustrado no diagrama anexo).

O baixo grau de resistência dos materiais usados em parafusos ásperos restringe seu uso em conexões estruturais. No entanto, os parafusos ásperos ainda são comumente utilizados na conexão de vigas secundárias para plataformas de trabalho, vigas de revestimento de paredes, vigas de telhado, suportes e suportes articulados com baixa força de cisalhamento.

A figura acima mostra parafusos comuns.

Os parafusos de desbaste também são usados com frequência na pré-montagem de estruturas de aço em oficinas, na pré-fixação de componentes rebitados antes da rebitagem, na montagem antes da conexão com parafusos de alta resistência e na fixação temporária antes da soldagem de nós.

Ao usar parafusos ásperos como parafusos de fixação permanente, eles devem ser apertados após o alinhamento adequado e devem ser tomadas medidas para evitar o afrouxamento.

A figura acima ilustra o método de travamento de porca dupla para o parafuso da base da coluna.

Parafuso refinado

Os parafusos das classes A e B são considerados parafusos refinados e normalmente exigem furos de classe I. O diâmetro do furo deve ser de 0,3 a 0,5 mm maior do que o diâmetro nominal (d) do parafuso.

As conexões de parafuso refinadas são usadas em algumas conexões estruturais que são frequentemente desmontadas e remontadas.

Os parafusos refinados são usados principalmente em produtos mecânicos e não são comumente usados na construção de estruturas de aço.

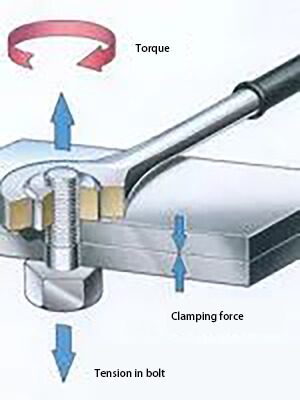

(2) Conexão de parafuso de alta resistência

Os parafusos feitos de aço de alta resistência ou que exigem uma alta pré-carga são chamados de parafusos de alta resistência.

Esses parafusos geram tensão e transmitem forças externas por meio de atrito.

Em contrapartida, uma conexão de parafuso tradicional transmite a força de cisalhamento por meio da resistência ao cisalhamento do parafuso e da pressão de suporte da parede do furo.

Ao apertar a porca, a tensão é mínima e pode ser desconsiderada.

Além da alta resistência do material, um parafuso de alta resistência também aplica uma tensão significativa, resultando em pressão de extrusão entre os componentes de conexão, proporcionando um forte atrito perpendicular à direção do parafuso.

Além disso, fatores como tensão, coeficiente antiderrapante e tipo de aço afetam diretamente a capacidade de suporte de um parafuso de alta resistência.

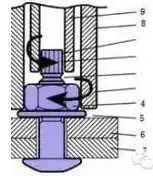

Princípio de funcionamento do parafuso de alta resistência

Os parafusos de alta resistência são classificados principalmente em duas categorias com base em suas condições de tensão: tipo de fricção e tipo de pressão.

Em termos de processo de construção, os parafusos de alta resistência são divididos em dois tipos: parafusos de alta resistência ao cisalhamento por torção e parafusos hexagonais grandes de alta resistência.

Parafuso de alta resistência do tipo cisalhamento torcional e parafuso hexagonal grande de alta resistência

A conexão de parafuso de alta resistência do tipo fricção transfere a força externa por meio da fricção gerada na superfície de contato do parafuso. chapa de aço depois que a camada da placa de conexão é firmemente aderida pela pressão de aperto do parafuso. A superfície do componente é jateada com areia para criar uma cor vermelha superfície enferrujadaque proporciona um alto coeficiente de atrito e reduz o número de parafusos de conexão necessários. O diâmetro do furo para um parafuso de alta resistência do tipo fricção deve ser 1,5 a 2,0 mm maior do que o diâmetro nominal (d) do parafuso.

Por outro lado, a conexão de parafuso de alta resistência com rolamento de pressão transfere a tensão por meio da combinação de atrito entre os componentes, força de cisalhamento do eixo central do parafuso e a pressão de rolamento do componente. O diâmetro do furo para esse tipo de parafuso deve ser de 1,0 a 1,5 mm maior do que o diâmetro nominal (d) do parafuso. Os furos são feitos com um CNC perfuração máquina e gabarito de perfuração.

Em essência, os parafusos de alta resistência do tipo fricção e do tipo pressão são o mesmo parafuso, com a diferença de considerar o deslizamento no projeto. A superfície de fricção do parafuso de alta resistência do tipo fricção não pode deslizar e o parafuso não suporta cisalhamento. Se a superfície de fricção deslizar, considera-se que ela atingiu o estado de falha do projeto, que é uma tecnologia relativamente estabelecida e confiável. Por outro lado, a superfície de atrito do parafuso de alta resistência com rolamento de pressão pode deslizar e o parafuso também suporta cisalhamento, sendo a falha final semelhante à de um parafuso comum (falha de cisalhamento do parafuso ou falha de compressão da placa de aço).

O parafuso hexagonal grande de alta resistência é composto por um parafuso de alta resistência, uma porca e duas arruelas, formando um par de conexão de parafuso de alta resistência. Durante a construção, a estrutura é fixada temporariamente com parafusos ásperos e, em seguida, os parafusos de alta resistência são instalados um a um a partir do meio do grupo de parafusos, começando com o aperto inicial, seguido pelo reaperto e, finalmente, pelo aperto final.

A figura acima mostra grandes pares de conexões de parafusos de alta resistência com cabeça hexagonal de comprimentos variados.

Ao instalar o par de conexões do parafuso de alta resistência com cabeça hexagonal grande, uma arruela deve ser colocada em ambos os lados do parafuso. O valor do torque de aperto inicial deve ser 50% do valor do torque de aperto final, enquanto o valor do torque de reaperto deve ser igual ao valor do torque de aperto final.

A fórmula para calcular o valor final do torque de aperto é a seguinte:

TC = k * Pc * d

Onde

Uma chave de torque deve ser usada para o aperto e deve ser calibrada antes de cada uso.

O par de conexões de parafuso de alta resistência do tipo cisalhamento torcional é composto por um parafuso de alta resistência, uma porca e uma arruela.

Tipo de cisalhamento por torção parafuso de alta resistência

Chave elétrica com tesoura de torção

Princípio de instalação do parafuso de alta resistência ao cisalhamento por torção

Ao instalar o par de conexões de parafuso de alta resistência do tipo cisalhamento torcional, apenas uma arruela deve ser colocada em um lado da porca.

A fórmula para calcular o valor do torque de aperto inicial é a seguinte:

Tc = 0,065 * Pc * d

Onde

Por fim, uma chave inglesa especializada deve ser usada para desparafusar a cabeça da flor da ameixa até que ela se quebre.

A inspeção de qualidade deve se concentrar na supervisão e na inspeção do processo de construção.

(3) Parafuso de ancoragem

Um parafuso de ancoragem, também conhecido como parafuso de ancoragem ou fio de ancoragem, é usado para conectar uma base de coluna de estrutura de aço a uma fundação de concreto. Os aços redondos Q235 e Q345 são comumente usados para essa finalidade.

Há diferentes tipos de parafusos de ancoragem e, se o diâmetro for maior que 24 mm, deve-se usar uma placa de ancoragem.

Durante a instalação, o grupo de parafusos de ancoragem deve ser fixado pela estrutura de aço e instalado junto com a gaiola de reforço de ligação antes de despejar o concreto. A cabeça do parafuso deve ser exposta à superfície do concreto por um comprimento específico.

Quando o concreto atingir um determinado nível de resistência, a base da coluna de aço deve ser instalada e o rejunte secundário deve ser realizado na parte inferior da coluna.

Grupo de parafusos de ancoragem fixos com estrutura de aço

Diagrama esquemático do parafuso de ancoragem

A imagem mostra a base de uma coluna de estrutura de aço antes do rejuntamento secundário, com uma luva de borracha sendo usada para proteger a parte superior do parafuso de ancoragem da rosca.

(4) Parafuso de ancoragem química

O chumbador químico é um novo tipo de material de fixação que consiste em um agente químico e uma haste de metal. Ele é usado para instalar conectores de outras estruturas em estruturas de concreto existentes.

Ele pode ser utilizado para a instalação de peças pós-embutidas em várias construções de estruturas de aço, como paredes de cortina e suspensão a seco de mármore. Além disso, pode ser usado para instalação de equipamentos, instalação de grades de proteção de rodovias e pontes, reforço e transformação de edifícios e outras aplicações.

Parafuso e agente de parafuso de ancoragem químico

O chumbador químico é um novo tipo de chumbador que segue o chumbador de expansão. É um componente composto que é preso e fixado no substrato de concreto perfurado por meio de um adesivo químico especial e de um parafuso, conseguindo assim a ancoragem de peças fixas.

O chumbador químico apresenta uma grande capacidade de suporte de extração e pode substituir a barra de ancoragem embutida. É frequentemente usado para resolver o problema de esquecer de instalar as partes embutidas de uma estrutura de aço no canteiro de obras depois que o concreto foi derramado. O parafuso de ancoragem química pode ser usado para corrigir essa situação.

As etapas de construção do chumbador químico são as seguintes:

(O tempo de rotação não deve exceder 30 segundos, a velocidade de rotação deve estar entre 300 e 750 rpm, a velocidade de propulsão do parafuso deve ser de cerca de 2 cm/s e os métodos de impacto não são permitidos).

(5) Parafuso de expansão

A função de um parafuso de expansão é semelhante à de um parafuso de ancoragem química e é usado para aplicações de ancoragem com menos tensão.

Parafusos de expansão de diferentes especificações

Os parafusos de expansão não devem ser usados em peças com rachaduras ou em peças propensas a rachaduras em estruturas de concreto.

Ao projetar estruturas principais de suporte de carga, tubulações importantes, operações de alta velocidade, cargas de impacto de rolamento e grandes vibrações, os parafusos de expansão devem ser selecionados com base na força de tração e na força de cisalhamento de projeto calculadas.

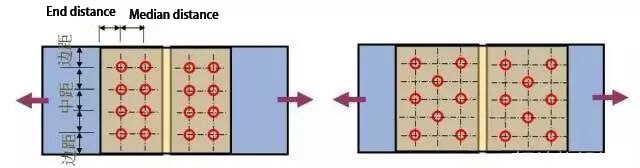

A disposição dos parafusos pode ser dividida em duas categorias: paralela e escalonada.

Arranjo paralelo - esse arranjo é simples, limpo e compacto. O tamanho da placa de conexão usada é pequeno, mas resulta em um enfraquecimento significativo da seção do componente.

Arranjo escalonado - esse arranjo não é tão compacto, mas o tamanho da placa de conexão usada é maior, resultando em um enfraquecimento menor da seção do membro.

Requisitos de estresse

Direção vertical da tensão: Para evitar a concentração de tensão nos parafusos e o enfraquecimento excessivo da seção, bem como para reduzir a capacidade de suporte, a distância da borda e a distância da extremidade dos parafusos não devem ser muito pequenas.

Direção da ação da força: Para evitar a quebra ou o cisalhamento da placa, a distância final não deve ser muito pequena.

Para membros de compressão: Para evitar a flambagem das placas de conexão, a distância intermediária não deve ser muito grande.

Requisitos de construção:

De acordo com esses requisitos, o espaçamento permitido dos parafusos e os valores de projeto relevantes são especificados no código GB50017-2017 para o projeto de estruturas de aço.

Tabela 8.3.4 Distâncias máximas e mínimas permitidas de parafusos ou rebites

| nome | Posição e direção | Distância máxima permitida (o que for menor) | Distância mínima permitida | ||||

| Espaçamento central | Fileira externa (vertical ou ao longo da direção da força interna) | 8d ou 12t | 34d | ||||

| Linha do meio | Direção da força interna vertical | 16d ou 24t | |||||

| Ao longo da direção da força interna | Membro sob pressão | 12d ou 18t | |||||

| Tensão dos membros | 16d ou 24d。 | ||||||

| Ao longo da direção da diagonal | |||||||

| Distância do centro à borda do componente | Ao longo da direção da força interna | 4d ou 8t | 2d | ||||

| Direção da força interna vertical | De ponta ou manual corte a gás borda | 1.5d | |||||

| Borda de laminação, corte automático a gás ou borda de serra | Parafuso de alta resistência | ||||||

| Outros parafusos ou pregos | 1.2d | ||||||

Observação:

1. d0 É o diâmetro do orifício do parafuso ou prego, e t é a espessura da chapa externa.

2. A distância máxima entre a borda da placa de aço e o parafuso ou rebite conectado ao membro rígido (como ângulo de aço, canal de aço etc.) pode ser adotada de acordo com o valor da linha do meio.