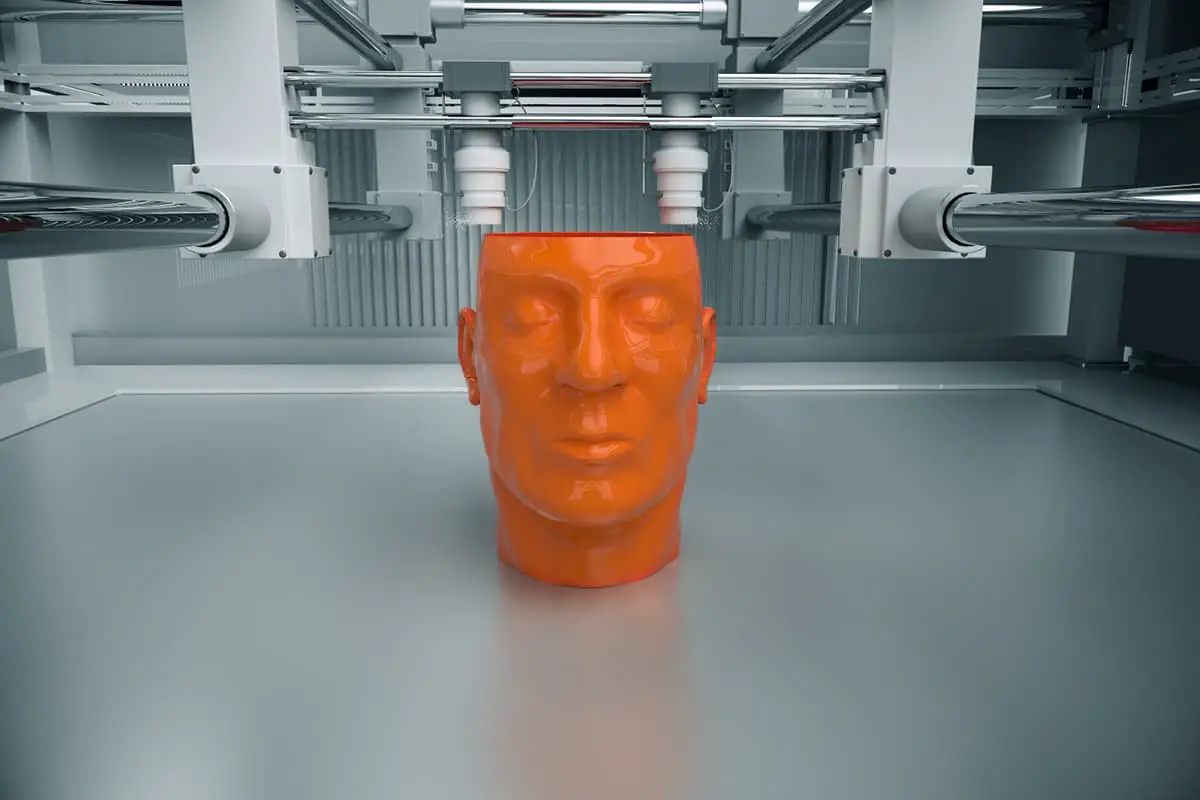

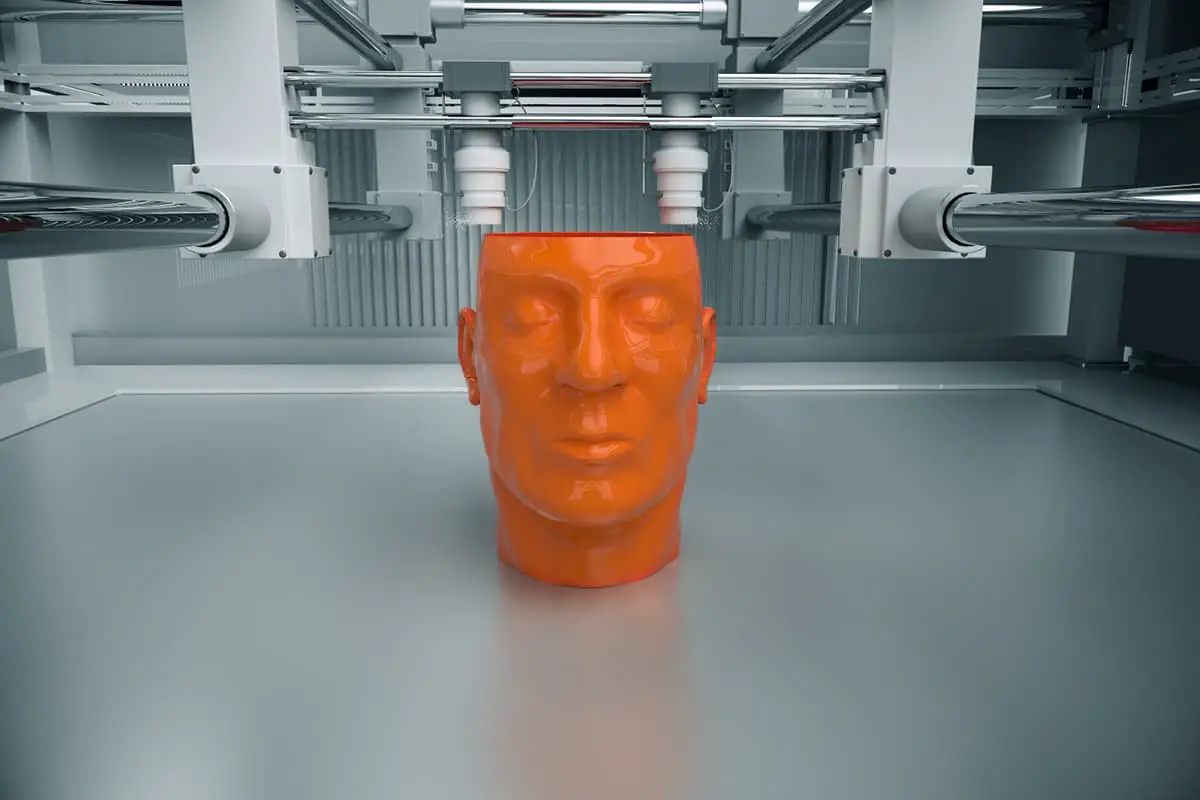

Como a tecnologia que constrói materiais camada por camada pode revolucionar o setor de defesa? A manufatura aditiva, ou impressão 3D, está remodelando as capacidades militares ao permitir a produção mais rápida de componentes essenciais, materiais mais leves e duráveis e designs inovadores. Este artigo explora 15 aplicações inovadoras da impressão 3D no setor de defesa, desde a construção de pistas de pouso e ferramentas até a criação de capacetes avançados e cascos de submarinos. Descubra como essa tecnologia está aumentando a eficiência, reduzindo custos e atendendo às necessidades críticas das forças de defesa modernas.

A tecnologia de manufatura aditiva é reconhecida há muito tempo por seus recursos poderosos e tem sido amplamente utilizada em vários setores, inclusive marítimo, aeroespacial e automotivo.

Em particular, ela é cada vez mais adotada pelos departamentos de defesa em todo o mundo. Na verdade, até 2027, o setor de impressão 3D militar deverá valer $1,7 bilhão.

Dada a demanda dos militares por velocidades mais rápidas, pesos mais leves e custos mais baixos, a seleção da tecnologia de manufatura aditiva para obter esses recursos é, sem dúvida, a escolha mais adequada.

Este artigo lista alguns casos em que a tecnologia de impressão 3D está sendo usada nos setores de defesa de vários países. A partir desses exemplos práticos, podemos avaliar melhor a importância dessa tecnologia na defesa.

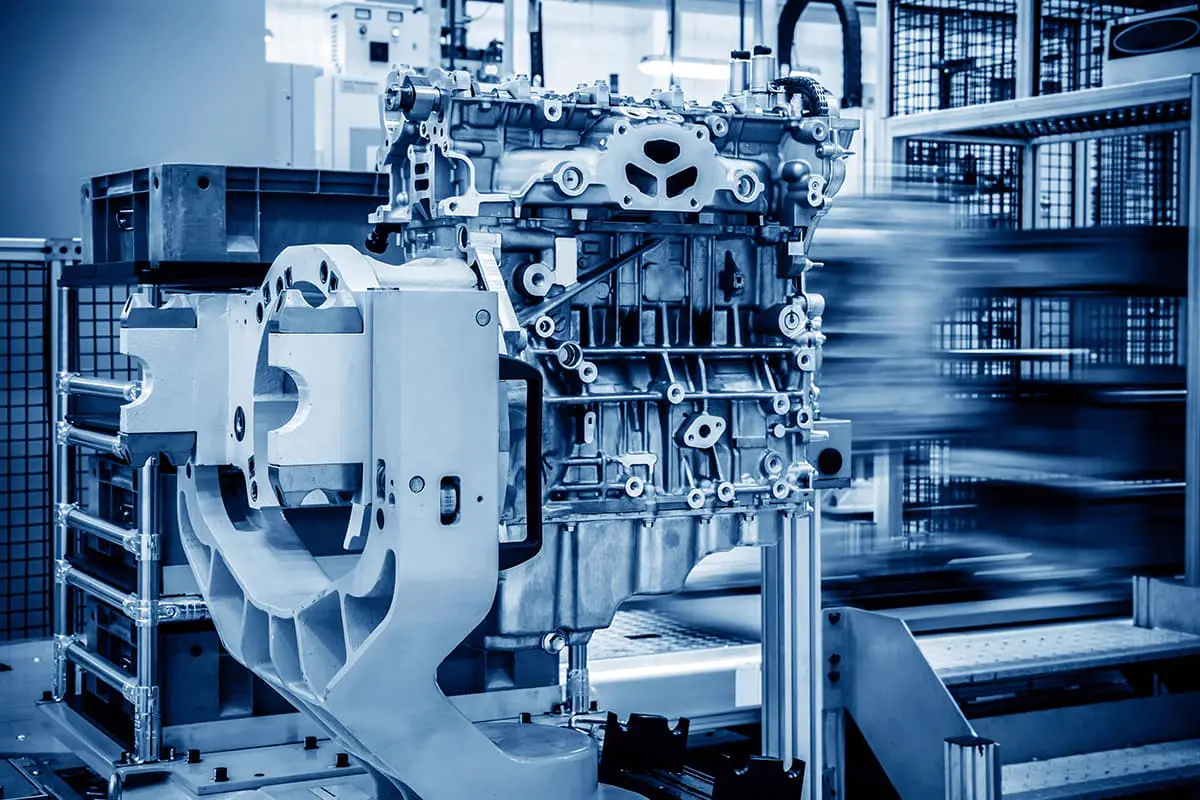

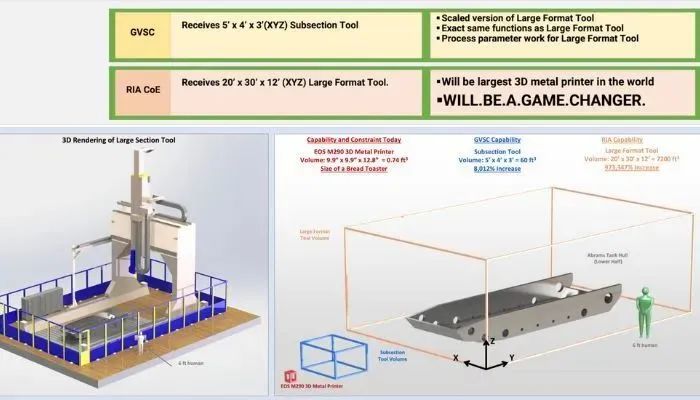

As forças armadas dos EUA estão totalmente convencidas dos benefícios da manufatura aditiva. Em 2021, eles anunciaram planos para construir a maior impressora 3D de metal do mundo. O DEVCOM Army Ground Vehicle Systems Center está construindo essa impressora colossal com a ajuda da ASTRO America, da Ingersoll Machine Tools, da Siemens e da colaboração MELD Manufacturing no Rock Island Arsenal. Essa impressora se tornará parte do projeto Seamless Hull, com o objetivo final de imprimir um casco integrado para veículos de combate.

Segundo informações, o projeto levará aproximadamente 14 meses para ser concluído. Após a conclusão, a impressora será capaz de imprimir peças de metal com 30 pés de comprimento, 20 pés de largura e 12 pés de altura (aproximadamente 9 metros por 6 metros por 3,6 metros).

Outra aplicação no setor militar e de defesa vem da ITAMCO (Indiana Technology and Manufacturing Companies), que está usando a manufatura aditiva para desenvolver uma pista para aeródromos militares expedicionários. Essas esteiras de pista são componentes essenciais dos campos de aviação expedicionários (EAFs).

Sua finalidade é ser colocada em ação em terrenos mais fracos, permitindo que aeronaves militares pousem e decolem. Anteriormente, eram usadas pistas de pouso portáteis feitas de chapas de alumínio, mas como elas se tornaram obsoletas, os militares precisaram encontrar uma solução inovadora.

A impressora 3D M290 da empresa alemã EOS foi utilizada para fabricar modelos mais leves e duráveis para o equipamento militar da Força Aérea dos EUA.

Em uma tentativa de agilizar o desenvolvimento de recipientes de fábrica robustos impressos em 3D, a ExOne se envolveu nessa empreitada após colaborações com vários parceiros. Especificamente, isso envolve um contrato de $1,6 milhão com a Defense Logistics Agency (DLA).

Durante todo esse processo, a tecnologia Binderjet da ExOne, conhecida por sua velocidade, flexibilidade de material e facilidade de operação, foi empregada para fins militares, atendendo efetivamente às necessidades críticas das forças armadas.

Essa impressora 3D, projetada especificamente para as forças armadas, é capaz de jorrar adesivo, dispensando mais de 20 Tipos de metaisO sistema é projetado para ser usado em produtos de alta tecnologia, cerâmica e outros materiais em pó. Além disso, seu invólucro exclusivo e outros recursos o tornam excepcionalmente adequado para produtos de nível militar.

A Marinha dos EUA também está aproveitando o poder da manufatura aditiva. Seu Corpo de Fuzileiros Navais descobriu o potencial da impressão 3D no desenvolvimento de novas ferramentas de manutenção de veículos.

Em colaboração com campos de suprimentos e parceiros do setor, o Marine Corps Systems Command produziu uma braçadeira de manufatura aditiva por meio da tecnologia de impressão 3D. Essa braçadeira foi projetada para desprender volantes de metais - um problema comum na manutenção de veículos navais.

A manufatura aditiva ajuda a reduzir o tempo de manutenção e preparação de ferramentas, diminuindo com sucesso o tempo real de espera por essas peças para cerca de 25 dias.

No âmbito da tecnologia de impressão 3D, o Exército dos EUA colabora regularmente não apenas com empresas relevantes, mas também com várias universidades. Recentemente, os cientistas da Universidade do Sul da Flórida imprimiram com sucesso um liga de magnésio conhecido como WE43.

O desenvolvimento desse material não foi casual, mas sim motivado por necessidades militares. Os soldados americanos costumam carregar mochilas e equipamentos extremamente pesados, portanto, as pesquisas que visam reduzir a carga são de suma importância.

Entretanto, com a ajuda do WE43 e do processo de fusão em leito de pó, o Exército dos EUA e a Universidade do Sul da Flórida podem ter descoberto uma solução.

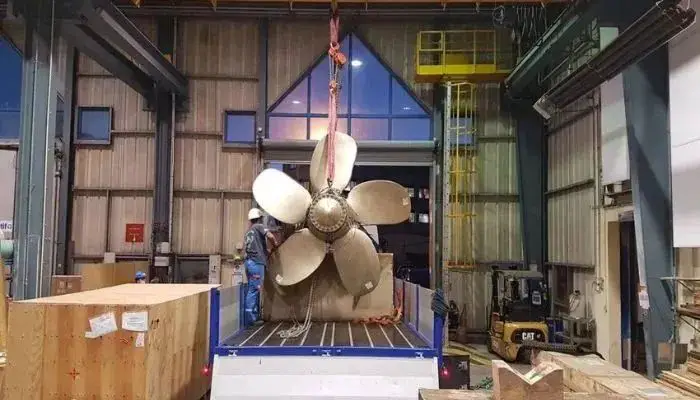

Nos últimos anos, a renomada empresa francesa Naval Group vem empregando a tecnologia de impressão 3D para atender a uma variedade de necessidades. Em janeiro de 2021, graças ao processo Wire Arc Additive Manufacturing (WAAM), o Naval Group imprimiu com sucesso uma hélice em 3D.

Composta por cinco pás, cada uma pesando 200 kg, a hélice foi instalada no Perseus, um navio caça-minas. A equipe por trás desse projeto revelou que, usando a tecnologia de impressão 3D, eles reduziram significativamente o tempo de construção e minimizaram a quantidade de material usado.

A manufatura aditiva pode ajudar as peças a obter alta dureza, resistência e outros atributos excepcionais. Por meio do reforço interno de fibra, os pesquisadores desenvolveram uma variedade de ferramentas e peças finais que podem suportar as rigorosas condições de desempenho exigidas em situações de grande estresse nas peças, sem qualquer margem de erro.

Em Madri, o chefe da oficina de helicópteros da Força Aérea Espanhola afirmou que agora eles estão tentando fabricar cada peça por meio de manufatura aditiva, evitando os métodos tradicionais de produção. Essas peças incluem ferramentas de medição de controle de vazamento para trens de pouso de helicópteros e chaves personalizadas para rotores principais de helicópteros.

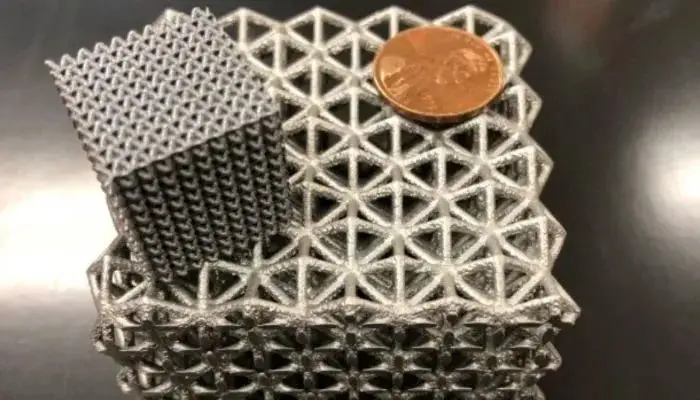

A General Lattice, uma empresa de software de design 3D, fechou um contrato com o Exército dos EUA para aprimorar os recursos de absorção de impacto de capacetes de combate por meio de impressão 3D e geometrias avançadas de treliça. Para esse projeto, a empresa desenvolveu um conjunto de ferramentas de modelagem preditiva para projetar e gerar materiais para capacetes.

Para reforçar a proteção dos soldados no campo de batalha e aumentar sua probabilidade de sobrevivência após impactos na cabeça, os materiais impressos em 3D serão testados em condições reais para validar os requisitos de desempenho definidos pelo Command Soldier Center.

O exército australiano projetou dezenas de peças de reposição para um de seus veículos blindados usando uma solução de impressão 3D por spray frio desenvolvida pela SPEE3D. Esses componentes foram aprovados em vários testes e certificações de uso em campo, aumentando a agilidade do exército australiano.

Por exemplo, as peças impressas incluem uma tampa de roda produzida em apenas 29 minutos, com um custo total de 100 dólares australianos. Com a introdução da tecnologia de manufatura aditiva, os militares podem reduzir o tempo de inatividade dos veículos blindados, lidando assim com emergências de forma mais eficaz.

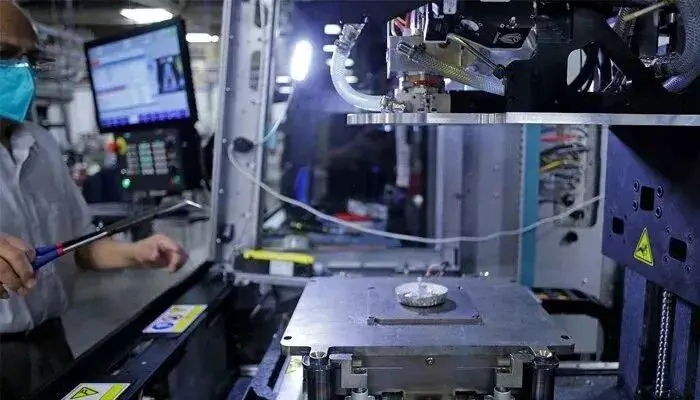

Há vários anos, a Marinha dos EUA vem realizando diversos projetos de manufatura aditiva. O objetivo é aumentar a agilidade e a eficiência das equipes que realizam missões em mar aberto, especialmente em termos de fabricação de peças de reposição. É por isso que a Naval Postgraduate School (NPS) investiu na máquina de metal Xerox ElemX.

Eles usam esse equipamento para projetar peças de reposição e ferramentas para submarinos e navios, permitindo que a Xerox tenha uma cadeia de suprimentos mais curta e fabrique componentes personalizados. No entanto, a NPS não é a única organização que está lançando iniciativas de impressão 3D no setor marítimo.

De fato, a MatterHackers assinou um contrato de cinco anos com a Marinha dos EUA para fornecer todos os equipamentos 3D necessários, além de cursos de treinamento e manutenção.

O Future Energy Project do Reino Unido está envolvido em pesquisas, testes de explosivos, fabricação de novos produtos energéticos, modelagem de explosivos, síntese química, caracterização térmica e testes de risco.

O projeto tem como objetivo criar novos materiais energéticos e métodos de diagnóstico para verificar esses novos materiais. A manufatura aditiva será empregada para desenvolver novas formulações de explosivos, oferecendo inúmeras vantagens aos possíveis usuários, como a redução dos custos de armazenamento e transporte e o aumento do desempenho.

Os custos podem ser adaptados com precisão de acordo com os requisitos e fabricados em projetos inovadores e complexos, um conceito até então inimaginável. O processo de fabricação utiliza o LabRAM Resonant Acoustic Mixer, que usa energia acústica em vez de lâminas físicas para misturar os materiais, tornando o processo mais seguro.

A organização de pesquisa de ciência aplicada e tecnologia, também conhecida como ASTRO America, foi selecionada pelo Exército dos EUA para o projeto de casco sem costura.

Com o apoio do Manufacturing Innovation Institutes, que se beneficia do Departamento de Defesa dos EUA, esse plano faz parte de um esforço para desenvolver e fornecer cascos de veículos blindados usando impressão 3D.

Eles visam reduzir o tempo de fabricação e os custos de produção, ao mesmo tempo em que diminuem o peso dos veículos e melhoram seu desempenho e capacidade de sobrevivência.

A ICON, uma empresa de construção 3D conhecida por seu envolvimento em projetos militares, colaborou com o Departamento Militar do Texas, a Logan Architecture e a Fort Structures para criar a maior estrutura impressa em 3D da América do Norte.

O campo de treinamento, localizado no Swifte Camp Training Center em Bastrop, Texas, foi construído usando o sistema de construção Vulcan da ICON - uma impressora robótica operada por meio de um tablet, capaz de usar materiais à base de cimento.

Essa parceria bem-sucedida entre a empresa e os militares resultou no primeiro quartel militar impresso em 3D para os soldados. A estrutura final consiste em um edifício de 3.800 pés quadrados, capaz de abrigar até 72 soldados ou pilotos, preparando-os para suas próximas missões.

Durante anos, o Departamento de Defesa encontrou maneiras de aplicar a impressão 3D em vários domínios - em terra, no ar e no mar. De fato, um dos projetos mais recentes das forças armadas dos EUA se aprofunda em um território relativamente desconhecido da impressão 3D: debaixo d'água.

Em um esforço pioneiro em 2017, o Laboratório Nacional de Oak Ridge (ORNL) colaborou com o Laboratório de Tecnologia Disruptiva da Marinha dos EUA, resultando no primeiro casco de submarino impresso em 3D da história militar.

Utilizando a tecnologia Fused Deposition Modeling Large Area Additive Manufacturing (FDM BAAM) do ORNL, a equipe criou um casco conceitual de 30 pés composto por seis seções de compósito de fibra de carbono, demonstrando uma produção mais rápida e custos mais baixos em comparação com os métodos tradicionais de fabricação.

Apesar de ainda estar em fase de testes, os indicadores sugerem que em breve veremos mais submarinos impressos em 3D mergulhando nos oceanos.

Em março deste ano, a Universidade do Maine (UMaine), em seu Centro de Estruturas Avançadas e Compósitos em Orono, imprimiu em 3D duas embarcações de grande porte, uma das quais é, segundo consta, a maior embarcação fabricada com aditivos da história.

Esses protótipos de embarcações foram desenvolvidos para o Corpo de Fuzileiros Navais dos EUA, projetados como navios de apoio logístico e passarão por testes para uso militar ativo. O maior dos dois pode acomodar dois contêineres de 20 pés, enquanto o outro pode transportar alimentos, água e outros suprimentos para um esquadrão de fuzil inteiro por três dias.

As duas novas embarcações foram impressas em 3D a partir de uma mistura multimaterial baseada em compósitos reforçados com fibras de polímero. De acordo com a UMaine, eles conseguiram fabricar e montar uma dessas embarcações em apenas um mês, um processo que levaria até um ano usando métodos tradicionais de fabricação.