Como obter a solda perfeita? É fundamental entender os meandros do ajuste da corrente e da tensão da máquina de solda. Este artigo explora os principais fatores que influenciam as configurações ideais para a soldagem com proteção de gás CO2, incluindo a relação entre a corrente de soldagem, a tensão e a velocidade de alimentação do arame. Ao dominar esses elementos, você pode obter um comprimento de arco estável e uma qualidade de soldagem superior. Mergulhe de cabeça para saber como otimizar as configurações de sua máquina de solda para obter os melhores resultados.

A soldagem com proteção de gás CO2, um tipo de soldagem por arco de metal a gás (GMAW), utiliza um arco elétrico para gerar calor, derretendo o arame de solda (eletrodo) e o metal de base. A tensão de soldagem, normalmente variando de 15 a 35 volts, serve como a principal fonte de energia, controlando o comprimento do arco e influenciando o perfil do cordão de solda.

À medida que a tensão de soldagem aumenta, o comprimento do arco se estende, resultando em um aporte de calor maior e, consequentemente, em uma taxa de fusão mais rápida do arame. Essa relação não é linear, com a taxa de fusão aumentando mais rapidamente em tensões mais altas devido ao aumento do aquecimento resistivo na extensão do arame.

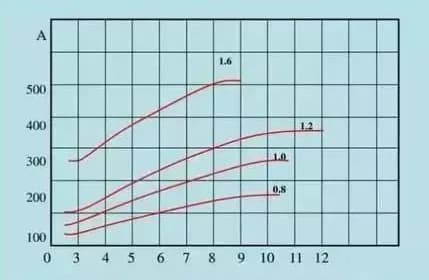

A corrente de soldagem, que normalmente varia de 50 a 600 amperes, dependendo da aplicação, é autorregulável em sistemas de tensão constante. Ela é determinada pelo equilíbrio dinâmico entre a velocidade de alimentação do arame e a taxa de fusão. O alimentador de arame fornece arame continuamente em uma velocidade predefinida, enquanto a fonte de energia ajusta a corrente para manter um comprimento de arco estável. Esse equilíbrio garante qualidade de solda e profundidade de penetração consistentes.

A seleção da corrente de soldagem é um parâmetro crítico para a obtenção de soldas de alta qualidade e depende de vários fatores, incluindo a espessura do metal de base, a posição de soldagem, a velocidade de deslocamento, a composição do material e a configuração da junta.

Para a soldagem por arco de metal a gás (GMAW) usando gás de proteção CO2, é imperativo manter uma relação sinérgica entre a corrente de soldagem, a tensão do arco e a velocidade de alimentação do arame. Esse equilíbrio é fundamental para otimizar a taxa de fusão do arame do eletrodo e garantir a estabilidade consistente do comprimento do arco durante todo o processo de soldagem.

Para um determinado arame de solda, o aumento do tamanho do cabo resulta em uma maior velocidade de alimentação do arame.

Da mesma forma, quando a corrente permanece constante, o uso de um arame de solda mais fino resultará em uma velocidade de alimentação de arame mais rápida.

A tensão de soldagem, também conhecida como tensão de arco, é um parâmetro crítico que governa a entrada de energia no processo de soldagem. Ela desempenha um papel crucial na determinação das características do cordão de solda e da qualidade geral da solda.

A tensão do arco influencia diretamente o comprimento e a largura do arco, afetando a distribuição de calor no banho de solda. Uma tensão de arco mais alta resulta em:

A tensão efetiva do arco pode ser calculada subtraindo-se a queda de tensão no circuito de soldagem da tensão de saída da fonte de alimentação. Essa relação é expressa pela equação a seguir:

Uarco = Usaída - Uperda

Onde:

Uarco = Tensão do arco (V)

Usaída = Tensão de saída da fonte de alimentação (V)

Uperda = Perda de tensão no circuito de soldagem (V)

Em uma configuração de soldagem instalada corretamente e que segue os requisitos de instalação padrão, a principal fonte de perda de tensão é normalmente atribuída à extensão do cabo. Essa perda se deve à resistência elétrica dos cabos estendidos.

Quando os cabos de soldagem precisam ser estendidos para alcançar peças de trabalho distantes, é essencial compensar a queda de tensão. A tensão de saída da máquina de solda deve ser ajustada de acordo com as seguintes diretrizes:

| Corrente de soldagem Comprimento do cabo | 100A | 200A | 300A | 400A | 500A |

| 10m | Sobre o 1V | Cerca de 1,5V | Sobre o 1V | Cerca de 1,5V | Sobre a 2V |

| 15m | Sobre o 1V | Cerca de 2,5V | Sobre a 2V | Cerca de 2,5V | Sobre a 3V |

| 20m | Cerca de 1,5V | Sobre a 3V | Cerca de 2,5V | Sobre a 3V | Sobre o 4V |

| 25m | Sobre a 2V | Sobre o 4V | Sobre a 3V | Sobre o 4V | Cerca de 5V |

É importante observar que o comprimento excessivo do cabo pode levar a quedas significativas de tensão, comprometendo potencialmente a qualidade da solda. Portanto, recomenda-se usar o menor comprimento de cabo possível e aumentar a área da seção transversal do cabo em aplicações de longa distância para minimizar a perda de tensão.

A seleção da tensão de soldagem adequada é fundamental para obter a melhor qualidade e eficiência de soldagem. A tensão é determinada com base na corrente de soldagem, que, por sua vez, depende de fatores como espessura da chapa, configuração da junta e posição de soldagem. Use as fórmulas a seguir para calcular a faixa de tensão de soldagem recomendada:

Exemplo 1: Corrente de soldagem de 200A (< 300A)

Tensão de soldagem = (0,05 × 200 + 14 ± 2) V

= (10 + 14 ± 2) V

= 24 ± 2 V

Faixa de tensão recomendada: 22 - 26 V

Exemplo 2: Corrente de soldagem de 400A (≥ 300A)

Tensão de soldagem = (0,05 × 400 + 14 ± 3) V

= (20 + 14 ± 3) V

= 34 ± 3 V

Faixa de tensão recomendada: 31 - 37 V

Observação: Esses cálculos fornecem um ponto de partida para as configurações de tensão. Pode ser necessário um ajuste fino com base em condições específicas de soldagem, propriedades do material e características de solda desejadas. Consulte sempre a especificação do procedimento de soldagem (WPS) e realize testes de soldagem para garantir os melhores resultados.

A tensão de soldagem afeta significativamente as características do arco e a geometria do cordão de solda, afetando diretamente a qualidade geral da soldagem. A seleção ideal da tensão é fundamental para obter as propriedades de solda desejadas e minimizar os defeitos.

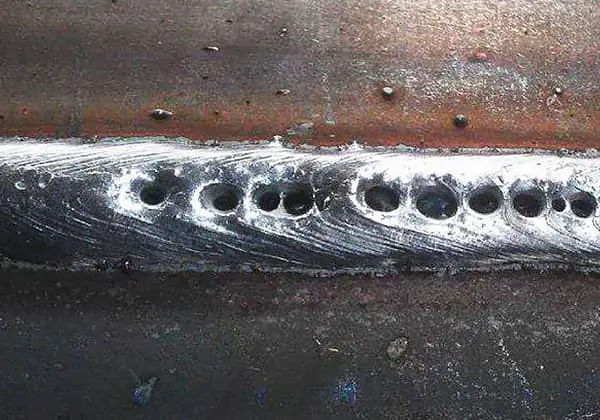

Quando a tensão é excessivamente alta:

Por outro lado, quando a tensão é muito baixa:

As configurações ideais de tensão dependem de fatores como o processo de soldagem (por exemplo, GMAW, FCAW), a velocidade de alimentação do arame, a espessura do material e a configuração da junta. As fontes de energia de soldagem modernas geralmente apresentam controle sinérgico, ajustando automaticamente a tensão com base em outros parâmetros para manter as características ideais do arco.

A seleção adequada da tensão, em conjunto com outros parâmetros de soldagem, é essencial para obter soldas de alta qualidade com o mínimo de defeitos, fusão ideal e propriedades mecânicas desejadas.