Você já se perguntou o que mantém uma aeronave voando com segurança pelos céus? Este artigo explora o fascinante mundo dos materiais aeroespaciais, revelando como eles resistem a condições extremas e garantem alto desempenho. Descubra os segredos por trás de sua seleção e a incrível ciência que torna possível a aviação moderna. Prepare-se para descobrir os fatores cruciais que mantêm nossos aviões fortes, leves e confiáveis!

Os materiais aeroespaciais devem suportar tensões mecânicas extremas, incluindo altas forças de tração, compressão e cisalhamento, bem como cargas dinâmicas complexas. Esses materiais estão sujeitos a vibrações intensas, fadiga cíclica e forças de impacto durante a decolagem, o pouso e as manobras em voo. A rápida rotação das pás da turbina, as mudanças atmosféricas repentinas e as cargas aerodinâmicas agravam ainda mais as demandas mecânicas desses materiais.

O ambiente térmico para materiais aeroespaciais é igualmente desafiador. A exposição aos gases quentes do escapamento do motor e à intensa radiação solar em grandes altitudes cria um ambiente de alta temperatura, muitas vezes superior a 1.000°C em determinados componentes. Por outro lado, em velocidades supersônicas e hipersônicas, o aquecimento aerodinâmico torna-se um fator crítico, com temperaturas que podem chegar a 2000°C ou mais nas bordas de ataque e nos cones do nariz.

Os extremos de temperatura não se limitam ao calor. Os materiais devem manter sua integridade em temperaturas criogênicas, caindo para aproximadamente -60°C quando em velocidade subsônica na estratosfera e despencando para -80°C ou menos nas regiões polares durante as operações de inverno. Essa ampla faixa de temperatura (-80°C a +2000°C) exige estabilidade térmica excepcional e resistência a choques térmicos.

O ambiente químico apresenta desafios adicionais. Os componentes metálicos enfrentam riscos de rachaduras por corrosão sob tensão e fragilização por hidrogênio, principalmente na presença de vapor de alta temperatura e alta pressão nos motores. Os materiais elastoméricos, como vedações e pneus, devem resistir a rachaduras por ozônio e manter a flexibilidade em temperaturas extremas. Combustíveis, fluidos hidráulicos e agentes de degelo podem causar corrosão em metais e degradação ou inchaço em polímeros e compostos.

Os fatores ambientais aceleram ainda mais a degradação do material. A exposição prolongada à radiação UV em grandes altitudes pode induzir a fotodegradação em polímeros e compostos. O voo hipersônico sujeita os materiais à erosão causada por partículas de alta velocidade e oxigênio atômico na atmosfera superior. Além disso, os materiais devem suportar o armazenamento de longo prazo em níveis variáveis de umidade sem comprometer seu desempenho ou integridade estrutural.

Para atender a esses desafios multifacetados, os materiais aeroespaciais exigem um equilíbrio sofisticado de propriedades, incluindo altas taxas de resistência em relação ao peso, excelente resistência à fadiga, estabilidade térmica, resistência à corrosão e dureza à radiação. Esse ambiente de serviço exigente impulsiona a inovação contínua na ciência dos materiais, ampliando os limites do design de ligas, da engenharia de compostos e dos tratamentos de superfície para garantir a segurança e a eficiência dos sistemas aeroespaciais.

Os veículos aeroespaciais têm funcionado na atmosfera ou no espaço sideral por um longo período. Para garantir sua alta confiabilidade, segurança e desempenho de voo ideal, eles devem ser projetados para operar com eficiência em ambientes desafiadores.

Para atingir esses objetivos, é essencial otimizar a estrutura para atender aos requisitos aerodinâmicos, tecnológicos e de manutenção. No entanto, isso também requer o uso de materiais que possuam excelentes características e funções.

Em serviço, os componentes estruturais devem ser capazes de lidar com vários tipos de forças externas sem exceder o nível aceitável de deformação ou quebra em um período de tempo especificado.

Um dos objetivos do projeto de estruturas aeroespaciais é minimizar seu tamanho e peso. No passado, o foco principal era a resistência estática dos componentes, muitas vezes negligenciando ou dando pouca atenção à sua resistência plástica. Isso resultou em acidentes catastróficos.

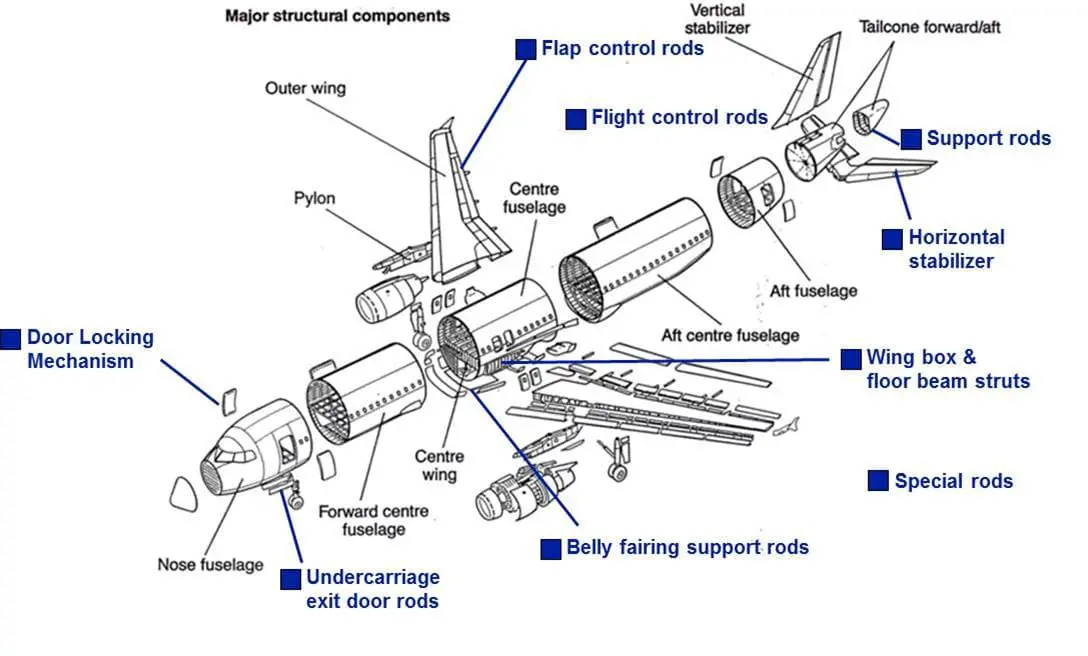

Principais componentes estruturais de aeronaves de linha principal

Para garantir a segurança dos componentes estruturais e tirar o máximo proveito de desempenho do materialEm um projeto de peças estruturais aeroespaciais, o "princípio de projeto de resistência" mudou para um "princípio de projeto de tolerância a danos" e evoluiu para um "princípio de projeto de ciclo de vida completo".

No estágio de design, todos os aspectos do ciclo de vida de um produto são levados em conta, e todos os fatores relevantes são considerados e otimizados de forma abrangente no estágio de design do produto.

Os materiais não devem apenas ter alta resistência e rigidez específicas, mas também apresentar certa resistência à fratura e ao impacto, resistência à fadiga, resistência a altas e baixas temperaturas, resistência à corrosão, resistência ao envelhecimento e resistência ao molde, bem como indicadores de desempenho aprimorados.

Diferentes seleção de materiais Os critérios de resistência são aplicados em diferentes áreas de carga, com materiais escolhidos com base nos requisitos específicos de cada componente. Para áreas de alta carga, são usados critérios de resistência e são selecionados materiais de alta resistência. Para áreas de carga média, são usados critérios de rigidez, e são escolhidos materiais com altos módulos elásticos. Em áreas de baixa carga, a estabilidade dimensional é a principal consideração para garantir que os componentes sejam maiores do que o tamanho crítico mínimo.

Ao selecionar e avaliar materiais estruturais, os métodos de teste apropriados para propriedades mecânicas (tração, compressão, impacto, fadiga, impacto em baixa temperatura) devem ser selecionados com base nas condições de serviço e nos estados de tensão. Uma consideração abrangente da resistência, plasticidade e tenacidade do material deve ser feita para diferentes modos de fratura, incluindo fratura dúctil, fratura frágil, fadiga por tensão, fadiga por deformação e corrosão por tensão, fragilização por hidrogênio, fragilização por irradiação de nêutrons, etc.

Para membros sob tensão, a distribuição de tensão deve ser uniforme na superfície e no núcleo, e o material selecionado deve ter uma estrutura e um desempenho uniformes, com boa temperabilidade para membros grandes.

Para membros sujeitos a cargas de flexão e torção, há uma grande diferença de tensão entre a superfície e o núcleo, e podem ser usados materiais com baixa temperabilidade.

O limite de fadiga e a sensibilidade ao entalhe são critérios de avaliação importantes para a seleção de materiais para componentes submetidos a cargas alternadas.

Para componentes expostos a ambientes corrosivos, fatores como resistência à corrosão, sensibilidade à fragilização por hidrogênio, tendência a rachaduras por corrosão sob tensão e corrosão resistência à fadiga são indicadores de avaliação importantes para a seleção de materiais.

A estabilidade da estrutura deve ser considerada para materiais usados em serviços de alta temperatura, e o desempenho em baixa temperatura deve ser levado em conta para serviços de baixa temperatura.

A redução do peso tem importância prática para melhorar a segurança da aeronave, aumentar a carga útil e a resistência, melhorar a capacidade de manobra e o alcance e reduzir o consumo de combustível ou propulsor e os custos de voo. Quanto maior a velocidade da aeronave, mais significativa é a redução de peso. Por exemplo, reduzir o peso de um caça em 15% pode resultar em uma redução de 15% na distância de taxiamento, um aumento de 20% no alcance e um aumento de 30% na carga útil.

Para aeronaves descartáveis de curto prazo, como mísseis ou veículos de lançamento, é necessário obter funções equivalentes com o mínimo de volume e massa, esforçando-se para maximizar o desempenho do material e selecionando a menor margem de segurança possível para garantir confiabilidade absoluta durante toda a vida útil.

A redução da massa estrutural pode ser obtida com a redução da densidade em 30%, que é maior do que a resistência em 50%.

Ligas de alumínioAs ligas de titânio e os materiais compostos são os principais materiais usados nas estruturas aeroespaciais devido à sua alta resistência e rigidez específicas, o que pode melhorar a carga útil, a capacidade de manobra e a resistência das aeronaves, além de reduzir os custos de voo.

O uso de aço de ultra-alta resistência (com um resistência ao escoamento maior que 1380 MPa) na engenharia aeroespacial é limitado a menos de 10%.

Para aeronaves modernas, como caças supersônicos, a quantidade de aço de ultra-alta resistência é estável em 5% ~ 10%, a resistência à tração é de 600 ~ 1850MPa, às vezes até 1950mpa, e a resistência à fratura KIc = 78 ~ 91MPa - m1 / 2.

O aço resistente à corrosão de alta resistência é normalmente usado para a estrutura de suporte de carga da fuselagem em ambientes com corrosão ativa, enquanto o aço resistente à corrosão sem carbono é usado para componentes de aeronaves equipadas com motores a combustível de hidrogênio que usam hidrogênio líquido e meio de hidrogênio.

Os principais materiais estruturais usados nas fuselagens de aeronaves no século XXI são ligas de alumínio, incluindo as séries 2XXX, 7XXXX e ligas de alumínio-lítio. A adição de lítio às ligas de alumínio pode melhorar sua resistência e reduzir sua densidade, aumentando assim sua resistência e rigidez específicas.

As ligas de alumínio-lítio têm sido usadas em grandes aeronaves de transporte, aviões de combate, mísseis estratégicos, ônibus espaciais e veículos de lançamento, e são usadas em componentes como cabeçotes, componentes de suporte de carga, tanques de armazenamento de hidrogênio líquido e oxigênio líquido, tubulações e adaptadores de carga útil. Eles são considerados um material promissor para o desenvolvimento aeroespacial.

As ligas de alumínio-lítio de terceira e quarta geração não priorizam mais a baixa densidade e têm propriedades gerais melhores. Em comparação com as ligas de alumínio-lítio de terceira geração, as ligas de quarta geração têm maior resistência estática (especialmente resistência ao escoamento) e resistência à fratura, mantendo a taxa de crescimento de trincas, o desempenho em fadiga, o desempenho em corrosão e o módulo de elasticidade equivalentes.

Liga de titânioAs ligas de titânio têm maior resistência específica do que as ligas de alumínio e são usadas para componentes de aeronaves, como estrutura, trilho e suporte de guia de flap, base do motor, peças da estrutura de aterrissagem e peças de aquecimento, como o capô do escapamento e a proteção contra incêndio. Para aeronaves supersônicas com números Mach superiores a 2,5, a temperatura da superfície pode atingir de 200 a 350°C, e as ligas de titânio podem ser usadas como revestimento.

As ligas de titânio de alta pureza e alta densidade preparadas por métodos de solidificação rápida/metalurgia do pó têm boa estabilidade térmica e mantêm sua resistência a 700°C, semelhante à sua resistência à temperatura ambiente. As ligas de titânio do tipo β de alta resistência e alta tenacidade desenvolvidas foram selecionadas pela NASA como o material de matriz para materiais compostos de SiC/Ti usados na fuselagem de aeronaves e nos painéis das asas.

A proporção de ligas de titânio usadas em aeronaves está aumentando gradualmente, com o 20% sendo usado em fuselagens de aviação civil e o 50% sendo usado em fuselagens de aeronaves militares.

Os compostos de matriz metálica, os compostos de matriz de resina de alta temperatura, os compostos de matriz cerâmica e os compostos de carbono/carbono estão desempenhando um papel cada vez mais importante no setor aeroespacial.

Os materiais compostos de carbono/carbono combinam as propriedades refratárias do carbono com a alta resistência e rigidez das fibras de carbono. Eles têm excelente estabilidade térmica e condutividade, além de alta resistência e tenacidade a 2500°C, com uma densidade que é apenas um quarto das ligas de alta temperatura.

Os compostos híbridos ganharam muita atenção, como a adição de fibra de vidro a compostos de fibra de carbono para melhorar o desempenho do impacto ou a adição de fibra de carbono a plásticos reforçados com fibra de vidro para aumentar a rigidez.

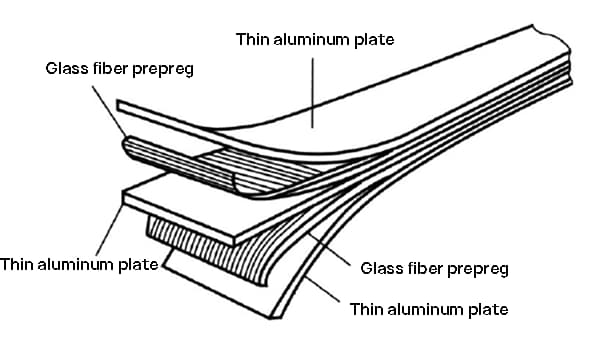

Os materiais compostos em camadas também estão se tornando mais amplamente utilizados na engenharia aeroespacial, como o uso do GLARE, um novo laminado, no A380. O laminado é um material composto feito com o empilhamento de dois materiais diferentes sob pressão.

Normalmente, um laminado consiste em um painel superior, uma camada de ligação superior, um material de núcleo, uma camada de ligação inferior e um painel inferior. Sua resistência e rigidez são maiores do que as do painel individual ou do material do núcleo. Ele tem sido usado em aeronaves de transporte e de combate.

O laminado GLARE é formado pela prensagem a quente de várias placas finas de alumínio e fibra de vidro unidirecional pré-impregnada com adesivo epóxi sob pressão ou em um sistema de aquecimento de ar comprimido. prensa quente conforme mostrado na Figura 1. O placas de alumínio deve ser adequadamente pré-tratado para facilitar a adesão à camada pré-impregnada de fibra.

A Tabela 1 mostra os tipos de laminados GLARE produzidos comercialmente, que podem ser transformados em placas de diferentes espessuras, conforme necessário. As fibras podem ter 2, 3, 4 camadas ou mais, e seu conteúdo e direção podem atender aos requisitos da tabela. Cada tipo de laminado de GLARE pode ter formas diferentes e pode ser ajustado para atender a necessidades específicas.

Fig. 1 Diagrama esquemático do laminado de brilho

Tabela 1: Tipos de laminados antibrilho disponíveis no mercado

| Laminado | Camada de alumínio | Camada fibrosa | Densidade típica / (g / cm) 3) | ||

| produto de alumínio | Espessura da camada única / mm | orientação | Espessura da camada única / mm | ||

|

GLARE1 GLARE2 GLARE3 GLARE4 GLARE5 GLARE6 |

7475-T76 2024-T3 2024-T3 2024-T3 2024-T3 2024-T3 |

0.3~0.4 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 |

Unidirecional Unidirecional 0°/ 90° ortogonal 0°/ 90°/0° ortogonal 0°/ 90°/90°/0° ortogonal +45° / - 45° ortogonal |

0.25 0.25 0.25 0.375 0.5 0.25 |

2.52 2.52 2.52 2.45 2.38 2.52 |

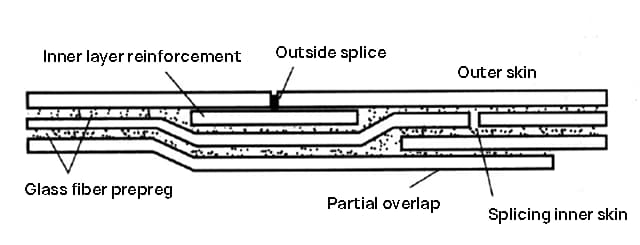

A tecnologia de emenda dos laminados GLARE aborda o problema da largura limitada da placa. Conforme mostrado na Figura 2, há uma emenda estreita entre a mesma camada de placas de alumínio, com juntas entre diferentes camadas localizadas em diferentes posições. Essas juntas podem ser conectadas a outras camadas de placas de alumínio por meio de camadas de fibra, permitindo a fabricação de placas de parede ou de todo o revestimento da fuselagem com excelente resistência à fadiga, à corrosão e ao fogo, eliminando a necessidade de furos de rebites e as concentrações de tensão resultantes.

Para garantir a transferência segura de carga, uma camada de reforço pode ser adicionada à emenda, como uma camada de placa de metal ou uma camada de fibra de vidro pré-impregnada com resina.

Fig. 2 Diagrama de emenda do laminado de brilho

Os materiais compostos de sanduíche de favo de mel são compostos por um núcleo de sanduíche e um revestimento (painel). O revestimento pode ser feito de alumínio ou materiais compostos de carbono/epóxi, enquanto o núcleo do sanduíche se assemelha a um favo de mel e é composto por uma série de células hexagonais, quadrilaterais ou de outro formato feitas de metal, fibra de vidro ou materiais compostos. As superfícies superior e inferior do sanduíche são coladas ou soldadas aos painéis mais finos.

O material do núcleo dos compostos de sanduíche de favo de mel de alumínio é feito colando-se folhas de alumínio de diferentes maneiras e formando favos de mel de várias especificações por meio de estiramento. O desempenho do material do núcleo é determinado principalmente pela espessura da folha de alumínio e pelo tamanho das células.

Esses materiais têm alta resistência e rigidez específicas, boa resistência a impactos, redução de vibrações, transmissão de micro-ondas e grande capacidade de projeto. Em comparação com as estruturas rebitadas, a eficiência estrutural pode ser aumentada de 15% a 30%.

As estruturas sanduíche em favo de mel podem ser usadas em vários painéis de parede, como superfícies de asas, superfícies de cabine, coberturas de cabine, pisos, coberturas de motor, placas de silenciador, placas de isolamento térmico, conchas de estrelas de satélites, antenas parabolóides, fundos de tanques de armazenamento de propelente de foguetes e muito mais. No entanto, as estruturas sanduíche de favo de mel são suscetíveis à corrosão em determinados ambientes.

Quando submetido a um impacto, o sanduíche de favo de mel sofrerá uma deformação permanente e se separará da pele.

A Tabela 2 mostra a porcentagem de materiais estruturais usados em aeronaves militares nos Estados Unidos. A tendência é que o uso de materiais compostos e ligas de titânio esteja aumentando gradualmente, enquanto o uso de ligas de alumínio está diminuindo.

Tabela 2: porcentagem de materiais estruturais para aeronaves militares dos EUA

| Tipo | Aço | Liga metálica | Liga de titânio | Material combinado |

| F-16 | 5 | 8 | 2 | 3 |

| F-18A/B | 15 | 50 | 12 | 9.5 |

| F-18C/D | 16 | 50 | 13 | 10 |

| F-18E/F | 14 | 31 | 21 | 23 |

| F-22 | 5 | 16 | 41 | 24 |

| F-35 | – | – | 27 | 36 |

| F117 | 5 | 20 | 25 | 10 |

| B-1 | 9 | 41 | 21 | 29 |

| B2 | 6 | 19 | 26 | 38 |

| C17 | 12.3 | 69.3 | 10.3 | 8.1 |

A Tabela 3 mostra o detalhamento dos materiais usados em aeronaves típicas da linha principal. O B787 tem 50% de materiais compostos e o A350 tem 52% de materiais compostos. O uso de materiais compostos está se tornando uma tendência no setor aeroespacial devido à sua capacidade de reduzir o peso, aumentar a resistência a danos, oferecer proteção contra corrosão e aumentar a durabilidade.

No entanto, os materiais compostos também têm desvantagens, como alto custo, resistência limitada ao impacto, falta de plasticidade, maior dificuldade técnica, baixa capacidade de manutenção e dificuldade de reciclagem. Como resultado, o uso de materiais compostos não aumentou no A320neo e no B737MAX em comparação com o A320 e o B737.

Tabela 3: proporção de materiais típicos de aeronaves de linha principal (%)

| Tipo | Liga de alumínio | Aço | Liga de titânio | Material combinado | Outros |

| B373 | 79 | 12 | 5 | 3 | 1 |

| B747 | 79 | 13 | 4 | 3 | 1 |

| B757 | 78 | 12 | 6 | 3 | 1 |

| B767 | 80 | 14 | 2 | 3 | 1 |

| B777 | 70 | 11 | 7 | 11 | 1 |

| B787 | 20 | 10 | 15 | 50 | 5 |

| A300 | 76 | 13 | 4 | 5 | 2 |

| A310 | 74 | 8 | 5 | 6 | 7 |

| A320 | 66 | 6 | 5 | 15 | 8 |

| A330/A340 | 66 | 5 | 5 | 16 | 8 |

| A380 | 61 | 5 | 5 | 22 | 7 |

| A350 | 20 | 7 | 14 | 52 | 7 |

| MD-82 | 74.5 | 12 | 6 | 7.5 | – |

| MS-21 | 33 | 5 | 19 | 38 | 5 |

| C919 | 63 | 8 | 8 | 21 | – |

A maioria das seções da cabine de naves espaciais tripuladas é feita de ligas de alumínio, ligas de titânio e materiais compostos. Por exemplo, as órbitas do ônibus espacial são construídas principalmente de ligas de alumínio, enquanto a estrutura de empuxo que sustenta o motor principal é feita de liga de Qin. A estrutura principal da fuselagem intermediária é composta de um material composto de matriz metálica reforçado com liga de alumínio reforçada com fibra de boro, e a porta do compartimento de carga é feita de uma estrutura sanduíche de favo de mel de papel especial com material composto de resina epóxi reforçada com fibra de grafite como painel.

Os materiais ablativos são usados na superfície externa da cabeça do míssil, na cápsula de reentrada da espaçonave e na superfície interna do motor do foguete. Sob o fluxo de calor, esses materiais podem sofrer alterações físicas e químicas, incluindo decomposição, fusão, evaporação, sublimação e erosão. Isso resulta no consumo de massa da superfície do material, que retira uma grande quantidade de calor, evitando que o fluxo de calor durante a reentrada na atmosfera entre na aeronave e resfrie a câmara de combustão e o bocal do motor do foguete.

Para manter a temperatura adequada na cabine, medidas de proteção contra radiação térmica são tomadas para a seção de reentrada. O revestimento externo é feito de liga à base de níquel resistente a altas temperaturas ou placa de berílio, e a estrutura interna é composta de liga resistente ao calor. O revestimento externo e a estrutura interna são preenchidos com materiais com boas propriedades de isolamento térmico, como fibra de quartzo e cerâmica composta de fibra de vidro.

Com a implementação e o avanço contínuo de projetos espaciais, como voos espaciais tripulados, exploração lunar, exploração do espaço profundo, satélites de alta resolução, veículos de alta velocidade, veículos reutilizáveis e veículos móveis espaciais, novos e mais exigentes requisitos estão sendo colocados nos materiais, oferecendo novas oportunidades e impulsionando o desenvolvimento de novos materiais aeroespaciais.

Avanços significativos foram alcançados na garantia independente das principais matérias-primas e aplicações de engenharia no campo dos materiais.