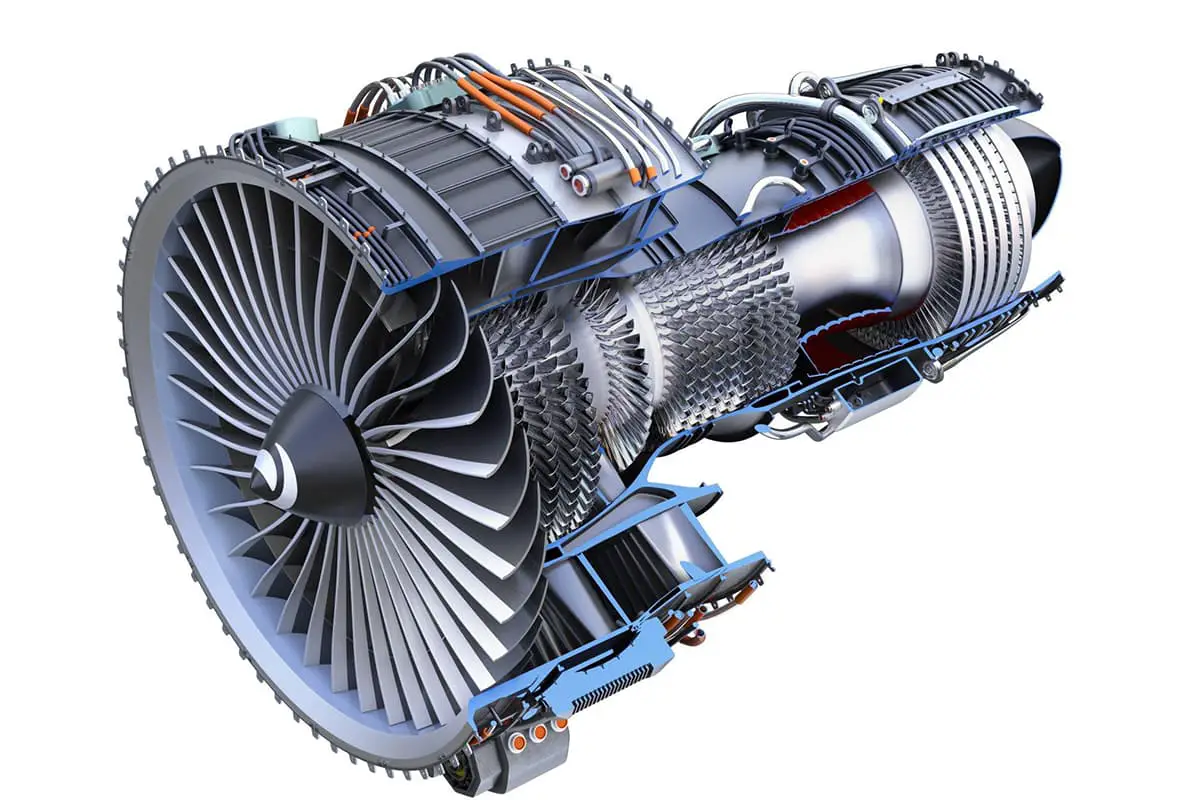

Você já se perguntou quais são os materiais que compõem os potentes motores que impulsionam as aeronaves pelos céus? Nesta postagem do blog, exploraremos o fascinante mundo dos materiais dos motores de aeronaves, desde as ligas de alta resistência até as cerâmicas resistentes ao calor. Descubra como esses materiais são cuidadosamente selecionados e projetados para suportar as condições extremas de voo, garantindo a segurança e a confiabilidade da aviação moderna.

A fabricação aeroespacial é o campo mais concentrado de alta tecnologia em fabricação, pertencente à tecnologia de fabricação avançada.

Entre os produtos notáveis estão o motor F119 desenvolvido pela Hewlett-Packard nos Estados Unidos, o motor F120 da General Electric, o motor M88-2 da empresa SNECMA da França e o motor EJ200 desenvolvido em conjunto pelo Reino Unido, Alemanha, Itália e Espanha.

Eles representam os motores de aviação de alto desempenho mais avançados do mundo, e sua característica comum é o uso generalizado de novos materiais, novos processos e novas tecnologias. Vamos dar uma olhada nesses novos materiais usados em motores de aviação de alto desempenho.

As ligas de alta temperatura foram desenvolvidas para atender aos rigorosos requisitos de material dos motores a jato e se tornaram uma classe insubstituível de materiais essenciais para os componentes de extremidade quente de motores de turbina a gás militares e civis.

Atualmente, nos motores de aviação avançados, as ligas de alta temperatura representam mais de 50% do material usado.

O desenvolvimento de ligas de alta temperatura está intimamente relacionado ao progresso tecnológico dos motores de aviação, especialmente aos materiais do disco da turbina e da lâmina da turbina e aos processos de fabricação dos componentes da extremidade quente do motor, que são indicadores importantes do desenvolvimento do motor.

Devido às altas exigências impostas à resistência a altas temperaturas e à capacidade de suportar tensões do material, o Reino Unido desenvolveu inicialmente a liga Nimonic80 reforçada com Ni3(Al, Ti) para uso em turbinas de motores a jato material da lâmina. Ela também desenvolveu sequencialmente a série de ligas Nimonic.

Os Estados Unidos desenvolveram ligas à base de níquel reforçadas por dispersão contendo alumínio e titânio, como as séries de ligas Inconel, Mar-M e Udmit desenvolvidas pela Pratt & Whitney, General Electric e Special Metals Corporation, respectivamente.

Durante o desenvolvimento de ligas de alta temperatura, os processos de fabricação desempenharam um papel importante na promoção do desenvolvimento da liga. Com o surgimento da tecnologia de fusão a vácuo, a remoção de impurezas e gases nocivos das ligas, especialmente o controle preciso da composição da liga, melhorou continuamente o desempenho das ligas de alta temperatura.

Em seguida, a pesquisa bem-sucedida de novos processos, como solidificação direcional, crescimento de cristal único, metalurgia do pó, liga mecânica, tipos de núcleo de cerâmica, filtragem de cerâmica, forjamento isotérmico etc., impulsionou o rápido desenvolvimento de ligas de alta temperatura.

Entre elas, destaca-se a tecnologia de solidificação direcional; as ligas produzidas por esse processo - ligas direcionais de cristal único - podem ser usadas em temperaturas próximas a 90% de seu ponto de fusão inicial.

Como resultado, as pás da turbina dos atuais motores de aviação avançados de vários países são fabricadas usando ligas de cristal único direcionais. Globalmente, sistemas de cristal equiaxial, cristal colunar solidificado direcionalmente e ligas de cristal único foram formados a partir de ligas fundidas de alta temperatura à base de níquel.

As ligas de alta temperatura em pó também se desenvolveram desde a primeira geração a 650 °C até os discos de turbina em pó a 750 °C e 850 °C e os discos em pó de desempenho duplo, que são usados em motores avançados de alto desempenho.

O aço de resistência ultra-alta é usado como aterrissagem material da engrenagem em aeronaves. A segunda geração de aeronaves usou aço 30CrMnSiNi2A em seu trem de pouso, com resistência à tração de 1.700 MPa. No entanto, a vida útil desse trem de pouso era relativamente curta, aproximadamente 2.000 horas de voo.

Para o projeto do caça de terceira geração, espera-se que o trem de pouso tenha uma vida útil superior a 5.000 horas de voo. Devido ao aumento dos equipamentos de bordo e à diminuição da proporção de peso da estrutura da aeronave, há uma demanda maior na seleção e na tecnologia de fabricação do trem de pouso.

Tanto os caças americanos quanto os chineses de terceira geração adotaram a tecnologia de fabricação de trem de pouso em aço 300M (com resistência à tração de 1950 MPa).

É importante ressaltar que o aprimoramento da tecnologia de aplicação de materiais também está aumentando a vida útil do trem de pouso e ampliando a adaptabilidade.

Por exemplo, o trem de pouso do Airbus A380 adotou a tecnologia de forjamento integral ultragrande, a nova tecnologia de tratamento térmico atmosférico e a tecnologia de pulverização por chama de alta velocidade, garantindo que a vida útil do trem de pouso atenda aos requisitos do projeto. Portanto, o progresso de novos materiais e tecnologias de fabricação garante a renovação e a atualização das aeronaves.

O projeto de longa duração de aeronaves em ambientes corrosivos exige padrões mais elevados para os materiais. Em comparação com o aço 300M, o aço AerMet100 oferece um nível de resistência equivalente, mas apresenta resistência geral à corrosão e resistência à corrosão sob tensão superiores.

A tecnologia de fabricação do trem de pouso que o acompanha foi empregada em aeronaves avançadas, como o F/A-18E/F, o F-22 e o F-35. O aço Aermet310 de maior resistência, que tem menor resistência à fratura, está sendo investigado atualmente.

O aço AF1410 de altíssima resistência, conhecido por sua taxa de propagação de rachaduras extremamente lenta, é usado na junta do atuador da asa da aeronave B-1, obtendo uma redução de 10,6% no peso e uma melhoria de 60% na usinabilidade em comparação com o Ti-6Al-4V, além de uma redução de custo de 30,3%. O aço inoxidável de alta resistência usado no MiG-1.42 russo corresponde a 30% do total.

O PH13-8Mo é o único aço inoxidável martensítico de alta resistência e endurecimento por precipitação amplamente utilizado para componentes resistentes à corrosão.

Internacionalmente, o desenvolvimento de aço para engrenagens (rolamentos) de altíssima resistência, como o CSS-42L e o GearmetC69, foi testado em motores, helicópteros e no setor aeroespacial.

O desenvolvimento de motores aeronáuticos de alto desempenho e alta relação peso/empuxo promoveu o desenvolvimento e a aplicação de compostos intermetálicos. Atualmente, os compostos intermetálicos evoluíram para uma família diversificada, normalmente composta por compostos metálicos binários, ternários ou com vários elementos.

Os compostos intermetálicos têm um potencial significativo para aplicações estruturais de alta temperatura, oferecendo altas temperaturas de uso, alta resistência específica e condutividade térmica. Especialmente em condições de alta temperatura, eles possuem excelente resistência à oxidação, alta resistência à corrosão e alta resistência à fluência.

Como os compostos intermetálicos representam um material novo que preenche a lacuna entre ligas de alta temperatura e materiais cerâmicos, eles se tornaram um dos materiais ideais para componentes de alta temperatura em motores aeronáuticos.

Atualmente, na estrutura dos motores aeronáuticos, o foco principal de pesquisa e desenvolvimento está nos compostos intermetálicos, com ênfase especial no alumínio titânio e no alumínio níquel. Esses compostos de titânio e alumínio compartilham uma densidade semelhante à do titânio, mas têm uma temperatura de uso significativamente mais alta.

Por exemplo, suas temperaturas de uso são de 816 ℃ e 982 ℃, respectivamente. As fortes ligações interatômicas e as estruturas cristalinas complexas dos compostos intermetálicos resultam em difícil deformação, exibindo características duras e quebradiças à temperatura ambiente.

Após anos de pesquisa experimental, uma nova liga com resistência a altas temperaturas e plasticidade e tenacidade em temperatura ambiente foi desenvolvida com sucesso e instalada com ótimos resultados. O motor F119 de alto desempenho dos Estados Unidos, por exemplo, usa compostos intermetálicos na carcaça do motor e no disco da turbina. As lâminas e o disco do compressor do motor de teste F120 são feitos de um novo composto intermetálico de titânio e alumínio.

Quando se pensa em cerâmica, naturalmente vem à mente a fragilidade. Há algumas décadas, usá-la para componentes de suporte de carga em engenharia era inconcebível. Mesmo agora, quando falamos de compostos de cerâmica, algumas pessoas podem não entender, presumindo que a cerâmica e os metais são materiais fundamentalmente não relacionados. Entretanto, a união engenhosa de cerâmica e metais mudou fundamentalmente nossa percepção desse material, dando origem aos compostos de matriz cerâmica.

Os compostos de matriz cerâmica são um novo material estrutural promissor no setor aeroespacial, especialmente na fabricação de motores aeronáuticos, onde seus atributos exclusivos são cada vez mais evidentes. Além de serem leves e duros, os compostos de matriz cerâmica também possuem excepcional resistência a altas temperaturas e à corrosão em temperaturas elevadas.

Atualmente, os compostos de matriz cerâmica ultrapassaram a resistência ao calor materiais metálicos em suportar altas temperaturas, demonstrando excelentes propriedades mecânicas e estabilidade química, o que os torna um material ideal para as zonas de alta temperatura dos motores de turbina de alto desempenho.

Atualmente, países de todo o mundo estão concentrando suas pesquisas em cerâmicas reforçadas com nitreto de silício e carbeto de silício para atender aos requisitos de material da próxima geração de motores avançados, e fizeram progressos significativos. Alguns já começaram a incorporar esses materiais em motores aeronáuticos modernos.

Por exemplo, o motor de teste F120 dos Estados Unidos usa materiais cerâmicos em seus dispositivos de vedação de turbina de alta pressão e em alguns componentes de alta temperatura de sua câmara de combustão. O motor M88-2 da França também usa compostos de matriz cerâmica em sua câmara de combustão e bocal.

Os materiais compostos de carbono/carbono (C/C), que surgiram como os materiais resistentes a altas temperaturas mais notáveis nos últimos anos, são atualmente os únicos materiais considerados adequados para uso em lâminas de rotor de turbina, com uma relação empuxo/peso superior a 20 e temperaturas de entrada do motor que atingem de 1930 a 2227 °C.

Esses materiais são uma área de foco fundamental para os Estados Unidos no século XXI e um objetivo primordial buscado por nações industriais avançadas em todo o mundo. Os materiais compostos de C/C, ou compostos de matriz de carbono reforçados com fibra de carbono, combinam de forma única a natureza refratária do carbono com a alta resistência e rigidez das fibras de carbono, levando a uma falha não frágil.

Com seu peso leve, alta resistência, estabilidade térmica superior e excelente condutividade térmica, eles são os materiais resistentes a altas temperaturas mais ideais da atualidade. Notavelmente, sob condições de alta temperatura que variam de 1.000 a 1.300 °C, sua resistência não diminui, mas aumenta. Mesmo em temperaturas abaixo de 1650°C, eles mantêm sua resistência e forma à temperatura ambiente. Consequentemente, os materiais compostos de C/C têm um potencial significativo para desenvolvimento no setor de fabricação aeroespacial.

O principal problema com a aplicação de materiais compostos de C/C em motores de aviação é sua baixa resistência à oxidação. Entretanto, nos últimos anos, os Estados Unidos resolveram gradualmente esse problema por meio de uma série de medidas de processo e as aplicaram progressivamente a novos motores.

Por exemplo, os tubos de escape do pós-combustor do motor F119, os bicos e os dutos da câmara de combustão do motor F100 e algumas partes da câmara de combustão do motor de validação F120 agora são fabricados com compostos de C/C. Da mesma forma, os motores M88-2 e Mirage 2000 da França, incluindo as hastes de combustível do pós-combustor, os escudos térmicos e os dutos, também empregam compostos de C/C.

A pesquisa sobre a aplicação de materiais compostos à base de resina em motores turbofan de aviação começou na década de 1950. Depois de mais de 60 anos de desenvolvimento, empresas como GE, PW, RR, MTU e SNECMA investiram esforços significativos na pesquisa e no desenvolvimento desses materiais, fazendo progressos substanciais. Elas projetaram com sucesso esses compostos para motores turbofan de aviação em serviço ativo, e há uma tendência de aumentar ainda mais seu uso.

A temperatura de serviço dos materiais compostos à base de resina geralmente não ultrapassa 350°C. Portanto, esses materiais são usados principalmente na parte fria dos motores de aviação. As principais áreas de aplicação de materiais compostos à base de resina em motores de aviação estrangeiros avançados estão ilustradas abaixo.

Pá do ventilador: a pá do ventilador do motor é um componente crítico representativo do motor turbofan, intimamente relacionado ao seu desempenho. Em comparação com liga de titânio Em comparação com as pás do ventilador, as pás do ventilador compostas à base de resina têm uma vantagem muito clara na redução de peso. Além da nítida redução de peso, o impacto na caixa do ventilador é menor depois que a pá do ventilador composta à base de resina é atingida, o que é benéfico para aumentar a capacidade de contenção da caixa do ventilador.

Atualmente, os principais representantes de pás de ventilador compostas aplicadas comercialmente no exterior incluem os motores da série GE90 para o B777, os motores GEnx para o B787 e os motores LEAP-X para o C919 da Chinese Commercial Aircraft Corporation.

Em 1995, o motor GE90-94B equipado com pás de ventilador de compósito à base de resina entrou oficialmente em operação comercial, significando a aplicação formal de engenharia de compósitos à base de resina em motores de aviação modernos de alto desempenho. Considerando fatores como aerodinâmica e fadiga de alto e baixo ciclo, a GE desenvolveu novas pás de ventilador em compósito para o motor GE90-115B subsequente.

No início do século XXI, a grande demanda por compósitos com alta tolerância a danos em motores de aviação impulsionou o desenvolvimento da tecnologia de compósitos. No entanto, tornou-se cada vez mais desafiador atender aos requisitos de alta tolerância a danos, melhorando continuamente a resistência do pré-impregnado de fibra de carbono/resina epóxi. Nesse contexto, surgiram as pás de ventilador compostas de estrutura tecida em 3D.

Caixa do ventilador: a caixa do ventilador é a maior parte estacionária de um motor de aviação. Sua redução de peso afetará diretamente a relação empuxo/peso e a eficiência do motor. Portanto, os OEMs estrangeiros de motores de aviação avançados sempre se comprometeram com a redução de peso e a otimização estrutural da caixa do ventilador. A tendência de desenvolvimento de caixas de ventiladores em motores de aviação estrangeiros avançados é mostrada na figura.

Carenagem do ventilador: Como não é um componente primário de suporte de carga, a carenagem do ventilador foi uma das primeiras peças em um motor de aeronave a ser feita de materiais compostos. A utilização desses materiais na carenagem do ventilador permite um peso menor, uma estrutura antigelo simplificada, resistência superior à corrosão e melhor resistência à fadiga.

Atualmente, os materiais compostos à base de resina são empregados na construção de coberturas de ventilador nos motores RB211 da Rolls-Royce, bem como nos motores PW1000G e PW4000 da Pratt & Whitney.

Em comparação com o corpo principal dos motores de aeronaves, os compostos à base de resina têm uma aplicação mais ampla em carenagens curtas de motores, conforme mostrado na figura. De acordo com os recursos, os fabricantes estrangeiros empregaram amplamente os compósitos à base de resina em entradas de ar, carenagens, reversores de empuxo e revestimentos de redução de ruído de capotas curtas.

Os compostos à base de resina também são aplicados em vários graus em outras partes do motor da aeronave, como palhetas de guia de fluxo do ventilador, vedações de rolamentos e placas de cobertura, de acordo com os recursos.

Os compostos de matriz metálica, em comparação com os compostos à base de resina, possuem excelente resistência, não absorvem umidade e podem suportar temperaturas relativamente altas. As fibras de reforço dos compósitos de matriz metálica incluem fibras metálicas como aço inoxidável, tungstênio e compostos intermetálicos de níquel e alumínio; fibras cerâmicas como alumina, sílica, carbono, boro e carbeto de silício.

Os materiais de matriz dos compostos de matriz metálica incluem o alumínio, ligas de alumínioalumínio, magnésio, titânio e ligas de titânio, e ligas resistentes ao calor. Atualmente, os compostos baseados em ligas de alumínio-magnésio, titânio e ligas de ferro são as principais opções. Por exemplo, os compostos de liga de titânio reforçados com fibra de carbeto de silício podem ser usados para fabricar lâminas de compressor.

Fibra de carbono ou magnésio reforçado com fibra de alumina ou liga de magnésio podem ser usados para produzir pás de ventiladores de turbinas. Os compostos de liga de níquel reforçados com fibras de níquel-cromoalumínio-irídio podem ser usados para fabricar vedações para turbinas e compressores.

Outras peças, como carcaças de ventiladores, rotores e discos de compressores, têm sido produzidas com compósitos de matriz metálica no exterior. No entanto, um dos maiores problemas com esses compósitos é que as fibras de reforço e os metais básicos tendem a reagir e formar fases frágeis, deteriorando o propriedades do material.

Isso é especialmente acentuado durante o uso prolongado em temperaturas mais altas. As soluções atuais incluem a aplicação de um revestimento adequado na superfície da fibra com base em diferentes fibras e matrizes, bem como a liga da matriz de metal, para retardar a reação da interface e manter a confiabilidade dos materiais compostos.