Você já se perguntou como a tecnologia moderna pode revolucionar a soldagem tradicional? Este artigo explora o fascinante mundo da soldagem a laser, destacando seus benefícios, desafios e aplicações em setores que vão do aeroespacial ao automotivo. Saiba como essa tecnologia de ponta está transformando a soldagem de ligas de alumínio, oferecendo precisão e eficiência como nunca antes.

A soldagem a laser oferece vantagens significativas em relação aos métodos tradicionais de soldagem, incluindo aporte mínimo de calor, influência térmica reduzida, altas taxas de aspecto e controle automatizado do processo. Esses benefícios resultam em melhor qualidade de solda, maior produtividade e maior precisão em aplicações de união de metais.

As ligas de alumínio são amplamente utilizadas em vários setores devido às suas propriedades excepcionais, incluindo baixa densidade, alta relação resistência/peso, excelente resistência à corrosão e formabilidade superior. Essas características tornam as ligas de alumínio ideais para aplicações na fabricação de contêineres, produção de máquinas, equipamentos de energia elétrica, componentes da indústria química e estruturas aeroespaciais.

A substituição do aço por ligas de alumínio em estruturas soldadas pode levar a melhorias substanciais no desempenho estrutural geral e na redução de peso. No entanto, o alumínio apresenta desafios únicos na soldagem devido à sua alta condutividade térmica, baixo potencial de ionização e tendência a formar um óxido de alumínio tenaz (Al2O3) em sua superfície. Essa película de óxido pode impedir a fusão e contribuir para defeitos de solda, como falta de fusão, porosidade, inclusões e trincas a quente, o que pode comprometer a integridade mecânica da junta soldada.

Em comparação com as técnicas convencionais de soldagem a arco, como a soldagem a arco de gás tungstênio (GTAW) ou a soldagem a arco de gás metálico (GMAW), a soldagem a laser oferece várias vantagens distintas. Elas incluem cordões de solda mais estreitos, zonas afetadas pelo calor minimizadas, requisitos reduzidos de sobreposição de juntas, controle preciso dos parâmetros de soldagem e recursos de automação aprimorados. Esses recursos contribuem para melhorar a qualidade da solda, reduzir a distorção e aumentar a eficiência da produção.

Atualmente, a tecnologia de soldagem a laser encontra ampla aplicação na união de componentes eletrônicos de paredes finas, peças estruturais e componentes aeroespaciais. A trajetória futura da pesquisa de soldagem a laser está concentrada no desenvolvimento e na implementação de lasers de fibra de alta potência, especialmente na faixa de 10 kW, para a soldagem de penetração profunda de materiais de grande escala e de seção espessa. Esse avanço expandirá os recursos da soldagem a laser para atender a aplicações mais desafiadoras em indústrias pesadas e fabricação em larga escala.

| Desempenho/tipo | Laser de dióxido de carbono | NdYAG laser | YbYAG Dac laser | Laser de fibra |

|---|---|---|---|---|

| Comprimento de onda / um | 10.6 | 1.06 | 1.06 | 1-2 |

| Eficiência de conversão elétrica/% | 12-15 | 2-6 | 20 | 8-10 |

| Densidade de potência/(MW/cm-2) | 10 | 10 | 100 | 100 |

| Potência máxima/kW) | 50 | 6 | 15 | 50 |

| Saída do feixe | Lente óptica | Fibra óptica | Fibra óptica | Fibra óptica |

| Absortividade do metal/% | 8 | 20 | 20 | 20 |

| Ciclo de manutenção/hora | 1000 | 1000 | 1ooo | 20000 |

| Brilho do laser (103W/mm2steradiano) (4kW/h) | — | 7,5 (distância focal: 200; Diâmetro da fibra: 0,6 mm) | 134,2 (distância focal: 200; Diâmetro da fibra: 0,2 mm) | 264.4 (distância focal: 160; Diâmetro da fibra: 0,1 mm) |

Laser a gás CO2

O laser de CO2 utiliza gás dióxido de carbono como meio ativo, emitindo em um comprimento de onda de 10,6 μm. Esses lasers são categorizados em tipos de fluxo cruzado e de fluxo axial com base em sua estrutura de excitação. Embora os lasers de CO2 de fluxo cruzado tenham alcançado potências de saída impressionantes de até 150 kW, sua qualidade de feixe não é ideal para aplicações de soldagem de precisão. Em contrapartida, os lasers de CO2 de fluxo axial oferecem uma qualidade de feixe superior, o que os torna adequados para a soldagem de materiais altamente reflexivos, como ligas de alumínio. O comprimento de onda mais longo dos lasers de CO2, no entanto, pode levar ao aumento das zonas afetadas pelo calor e à possível distorção térmica em materiais finos.

Laser de estado sólido YAG

Os lasers de estado sólido empregam materiais cristalinos ou de vidro como meio ativo, sendo que os tipos comuns incluem rubi, vidro de neodímio e granada de ítrio e alumínio dopada com neodímio (Nd:YAG). Em geral, esses lasers emitem no comprimento de onda de 1,06 μm. Os lasers YAG oferecem várias vantagens sobre os lasers de CO2 para a soldagem de metais: maior absorção por superfícies metálicas, efeitos reduzidos de blindagem de plasma e compatibilidade com o fornecimento de feixe de fibra óptica. Esse recurso de fibra óptica permite operações de soldagem flexíveis e melhor acessibilidade a geometrias complexas. O comprimento de onda mais curto também permite pontos focais menores, aumentando potencialmente a densidade de potência e a velocidade de soldagem. Essas características tornaram os lasers YAG a escolha predominante para a soldagem estrutural de ligas de alumínio em muitos setores.

Laser de fibra YLR

Desenvolvidos após 2002, os lasers de fibra YLR representam um avanço significativo na tecnologia de laser. Esses lasers usam fibras ópticas dopadas com íons de terras raras como meio de ganho, emitindo normalmente em torno de 1,08 μm. A revolucionária estrutura de fibra de revestimento duplo desses lasers melhora consideravelmente a eficiência da bomba e a potência de saída em comparação com os lasers de fibra tradicionais. Os lasers de fibra YLR oferecem inúmeras vantagens em relação aos sistemas YAG, incluindo:

Essas características tornam os lasers de fibra YLR cada vez mais populares para a soldagem de alta precisão de ligas de alumínio, especialmente em aplicações aeroespaciais e automotivas em que a qualidade da solda e a confiabilidade do processo são fundamentais.

O alumínio e as ligas de alumínio são categorizados em sete séries primárias:

Com base em suas características de processamento, as ligas de alumínio são classificadas em duas categorias principais: ligas de alumínio forjado e ligas de alumínio fundido. As ligas forjadas são subdivididas em ligas que não podem ser tratadas termicamente e ligas que podem ser tratadas termicamente.

A soldabilidade das ligas de alumínio varia significativamente entre as diferentes séries:

As ligas não tratáveis termicamente (séries 1000, 3000 e 5000) geralmente apresentam boa soldabilidade. As ligas da série 4000 demonstram baixa suscetibilidade a trincas a quente.

No entanto, as ligas da série 5000 com teor de magnésio superior a 2% tornam-se propensas a rachaduras. Embora o aumento do teor de magnésio melhore o desempenho da solda, ele afeta negativamente a ductilidade e a resistência à corrosão da liga.

As ligas com tratamento térmico (séries 2000, 6000 e 7000) apresentam maiores desafios na soldagem. Elas são mais suscetíveis a trincas a quente, apresentam má formação do cordão de solda e sofrem uma redução significativa na resistência devido à dissolução de precipitados de endurecimento na zona afetada pelo calor (HAZ).

Para obter juntas soldadas de alta qualidade em ligas de alumínio, é fundamental implementar técnicas de soldagem apropriadas, selecionar processos de soldagem adequados e usar materiais de enchimento compatíveis. A preparação da superfície antes da soldagem é essencial e normalmente envolve:

Para manter a limpeza da superfície, a soldagem deve ser realizada dentro de 24 horas após a preparação da superfície. Além disso, recomenda-se a realização de testes de qualificação do procedimento de soldagem para otimizar os parâmetros para combinações específicas de ligas e configurações de juntas.

Desde a década de 1990, avanços significativos na tecnologia de laser, especialmente o desenvolvimento de lasers de alta potência e alto brilho, impulsionaram a soldagem a laser a novos patamares de integração, inteligência, flexibilidade e versatilidade. Essa evolução despertou um interesse cada vez maior na aplicação da soldagem a laser em estruturas de liga de alumínio em vários setores do mundo.

No setor automotivo, vários fabricantes chineses já incorporaram a tecnologia de soldagem a laser em seus modelos mais recentes. Como a capacidade de soldar a laser chapas grossas de liga de alumínio continua a melhorar, essa tecnologia está pronta para ser implementada no futuro em estruturas de veículos blindados, oferecendo possíveis benefícios em termos de relação resistência-peso e eficiência de fabricação.

A busca pela fabricação leve tornou a soldagem a laser de estruturas sanduíche de liga de alumínio uma área fundamental de pesquisa para os setores de construção naval e de trens de alta velocidade. Essas estruturas compostas oferecem um equilíbrio ideal entre resistência, redução de peso e gerenciamento térmico, o que é fundamental para melhorar o desempenho e a eficiência energética em aplicações marítimas e ferroviárias.

As ligas de alumínio continuam sendo cruciais nas estruturas aeroespaciais, o que levou a uma pesquisa intensiva sobre técnicas de soldagem a laser por países tecnologicamente avançados, como Japão, Estados Unidos, Reino Unido e Alemanha. O foco mudou para a soldagem a laser de fibra e a soldagem híbrida laser-arco, especialmente para a união de chapas grossas e a soldagem de metais diferentes, pois esses métodos oferecem qualidade de solda superior, penetração mais profunda e zonas afetadas pelo calor reduzidas.

A evolução da tecnologia de laser de fibra posicionou a soldagem a laser de fibra e a soldagem híbrida laser-arco na vanguarda da união de ligas de alumínio na fabricação de aviação avançada. Essas técnicas são excelentes em termos de precisão, velocidade e capacidade de soldar geometrias complexas, o que as torna ideais para aplicações aeroespaciais. Um ótimo exemplo é o projeto americano NALI (National Aerospace Leadership Initiative, Iniciativa Nacional de Liderança Aeroespacial), que está conduzindo pesquisas de ponta sobre soldagem a laser de fibra e soldagem híbrida a laser e arco para estruturas de câmara de combustão em motores de aeronaves comerciais e de caças Joint Strike Fighter (JSF).

Essa pesquisa contínua e a implementação de técnicas avançadas de soldagem a laser para ligas de alumínio estão impulsionando inovações em projetos estruturais, processos de fabricação e desempenho de materiais em vários setores de alta tecnologia, abrindo caminho para produtos mais leves, mais fortes e mais eficientes nos setores automotivo, de defesa, marítimo, ferroviário e aeroespacial.

A soldagem a laser de ligas de alumínio oferece vantagens significativas em relação às técnicas convencionais de soldagem por fusão, incluindo aporte de calor altamente focado, relações superiores de profundidade e largura da solda e deformação estrutural mínima. No entanto, esse processo avançado também apresenta desafios exclusivos:

Concluindo, embora a soldagem a laser ofereça vantagens atraentes para a união de ligas de alumínio, a realização de todo o seu potencial requer a abordagem desses desafios inerentes. O foco principal no avanço dessa tecnologia está no desenvolvimento de estratégias para atenuar os defeitos de solda, aprimorar as propriedades da junta e melhorar a estabilidade do processo por meio do controle preciso dos parâmetros de solda, de projetos inovadores de junta e, possivelmente, da integração de sistemas de monitoramento em tempo real e de controle adaptativo.

A soldagem a laser utiliza o laser como uma fonte de luz de alta densidade que oferece aquecimento rápido e solidificação instantânea, com uma relação de aspecto de até 12:1. Entretanto, devido à alta refletividade e à boa condutividade térmica das ligas de alumínio, bem como ao efeito de proteção do plasma, é provável que ocorram defeitos durante o processo de soldagem.

Os dois defeitos mais significativos são os poros e as rachaduras térmicas. O desafio na soldagem a laser de ligas de alumínio é melhorar efetivamente a absorção da luz do laser pelo material devido à sua forte reflexão.

O processo de soldagem a laser para ligas de alumínio é mais complexo, e é fundamental aprimorá-lo e refiná-lo devido às características da própria liga de alumínio.

Quanto maior a taxa de absorção do laser pelo material, ou quanto menor o coeficiente de transferência de calor e o coeficiente de condutividade de temperatura, mais facilmente a energia do laser é absorvida pela superfície do material, levando a um rápido aumento da temperatura da superfície e à fusão ou evaporação do material.

A Tabela 1 mostra a refletividade de vários metais para lasers com diferentes comprimentos de onda.

Tabela 1 A refletividade de metais para lasers de diferentes comprimentos de onda em temperatura ambiente (%)

| λ/μm | Ag | Al | Cu | Cr | Ni | Aço |

|---|---|---|---|---|---|---|

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

A refletividade de diferentes metais diminui à medida que o comprimento de onda se torna mais curto, com a refletividade de Ag, Al e Cu para a luz do laser chegando a 90% ou mais. Isso aumenta significativamente a dificuldade de processamento a laser.

Em temperatura ambiente, a taxa de absorção de CO2 A refletividade dos lasers Nd:YAG pelas ligas de alumínio é muito baixa, com 98% da energia do laser sendo refletida pela superfície da liga de alumínio. A refletividade dos lasers Nd:YAG também é de até 80%.

É evidente que as ligas de alumínio têm alta refletividade para a luz laser e baixa taxa de absorção, devido à sua alta densidade de elétrons livres. A forte vibração das ondas eletromagnéticas de luz resulta na geração de ondas refletidas fortes e ondas transmitidas mais fracas. As ondas refletidas não são facilmente absorvidas pela superfície da liga de alumínio, o que leva à sua alta refletividade para lasers em temperatura ambiente.

No processo de soldagem a laserquando a densidade de energia do laser excede 3,5 * 106W/cm2íons serão gerados. Esse método de soldagem é feito por meio de soldagem de penetração profunda e se baseia no efeito de "pequenos orifícios". A presença de "pequenos orifícios" aumenta significativamente a taxa de absorção do laser pelo material e resulta em um bom efeito de soldagem, fundindo a solda com alta densidade de energia.

O principal desafio na soldagem a laser de ligas de alumínio é induzir e manter a estabilidade de pequenos orifícios, o que se deve tanto à propriedades do material de ligas de alumínio e as propriedades ópticas do feixe de laser. Como mencionado anteriormente, o alumínio reflete 80% de energia em temperatura ambiente e tem boa condutividade térmica, exigindo um limiar de densidade de energia do laser grande para produzir "pequenos orifícios".

Quando a potência de entrada excede esse valor, a transmissão da energia do laser para o material não é mais limitada pela condução de calor, e a soldagem é realizada por meio de penetração profunda. A radiação laser causa forte evaporação do metal de base e forma um sulco de evaporação. O feixe de laser penetra no material através dessa ranhura, resultando em um aumento acentuado na profundidade e na eficiência da solda.

Para materiais altamente refletivos, como ligas de alumínio e ligas de cobre, é necessária uma grande densidade de potência durante a soldagem. Isso impõe certos requisitos à seleção de modelos de soldagem e lentes de colimação e foco.

O reforço por refinamento, o reforço por solução sólida e o reforço por precipitação por envelhecimento são três maneiras diferentes de reforçar as ligas de alumínio. Apesar desses mecanismos, a grande quantidade de evaporação de elementos de liga de baixo ponto de fusão, como Mg e Zn, durante a soldagem a laser faz com que a solda afunde e reduza sua capacidade de resistência. dureza e resistência.

Durante o processo de solidificação rápida, a transformação da estrutura reforçada de granulação fina em uma estrutura como fundida resulta em uma diminuição da dureza e da resistência. Além disso, a presença de rachaduras e poros na solda diminui a resistência à tração.

Em conclusão, o amolecimento da junta é outro desafio na soldagem a laser de ligas de alumínio.

Há dois tipos principais de poros no processo de soldagem a laser de ligas de alumínio: poros de gás hidrogênio e poros de colapso de buraco de fechadura.

(1) Poros de hidrogênio: As ligas de alumínio formam uma película de óxido em sua superfície em altas temperaturas, que absorve facilmente a umidade do ambiente. Quando aquecida por um laser, a água se decompõe em hidrogênio, e a solubilidade do hidrogênio no alumínio líquido é cerca de 20 vezes maior do que no alumínio sólido. Durante a rápida solidificação da liga, a solubilidade do hidrogênio diminui drasticamente quando ele passa do alumínio líquido para o estado sólido. Se o excesso de hidrogênio no alumínio líquido não subir e transbordar suavemente, ele formará poros de hidrogênio. Esses poros geralmente têm formato regular e são maiores do que os dendritos, e os padrões de solidificação dos dendritos podem ser vistos na superfície interna.

(2) Colapso do buraco da fechadura: O furo de soldagem está em equilíbrio com sua própria gravidade e pressão atmosférica. Quando esse equilíbrio é rompido, o metal líquido na poça de fusão não consegue fluir e preencher a tempo, resultando em furos irregulares. Estudos descobriram que o conteúdo de magnésio da parede interna do furo é cerca de quatro vezes maior do que o da vizinhança da solda. Como a taxa de resfriamento da soldagem a laser é muito rápida, o problema dos poros de gás hidrogênio é mais grave, e há mais furos causados pelo colapso de pequenos furos na soldagem a laser.

A liga de alumínio é uma liga eutética comum que é propensa a rachaduras quentes durante a soldagem, incluindo trincas de cristalização da solda e trincas de liquefação da HAZ (Heat Affected Zone, zona afetada pelo calor). Normalmente, as trincas de cristalização aparecem na zona de solda, enquanto as trincas de liquefação aparecem perto da junta. Entre as ligas de alumínio, as ligas Al-Mg-Si da série 6000 são particularmente suscetíveis a rachaduras.

O metal de base é submetido a aquecimento e resfriamento rápidos, o que pode levar ao processo instantâneo de solidificação e cristalização. O alto grau de sub-resfriamento durante esse processo faz com que os grãos de cristal cresçam perpendicularmente ao centro da solda, formando compostos eutéticos de baixo ponto de fusão, como Al-Si ou Mg-Si, Al-Mg2Si e outros. Isso enfraquece a força de ligação do plano de cristal, tornando-o mais propenso a rachaduras de cristal sob estresse térmico.

No alumínio soldagem de ligas No processo de soldagem, os elementos de baixo ponto de ebulição, como Mg, Zn, Mn e Si, são facilmente evaporados e queimados. Quanto mais lenta for a velocidade de soldagem, mais grave será a queima, o que altera a composição química do metal de solda. Devido à segregação de componentes na zona de solda, ocorre a segregação eutética e a fusão do contorno de grão, levando a trincas de liquefação no contorno de grão sob tensão, reduzindo o desempenho da junta soldada.

Para obter sucesso na soldagem a laser de ligas de alumínio e resolver os problemas mencionados anteriormente, várias abordagens são comumente adotadas.

Um dos fatores mais importantes que afetam a perda de elementos de baixo ponto de fusão em ligas de alumínio durante a soldagem é a pressão do gás que está sendo expelido do bocal. Para atenuar esse problema, o diâmetro do bocal pode ser reduzido e a pressão e a taxa de fluxo do gás podem ser aumentadas. Isso reduzirá a perda por queima de elementos como Mg e Zn durante o processo de soldagem e também aumentará a penetração.

Há dois métodos de sopro disponíveis: sopro direto e sopro lateral. Além disso, é possível soprar para cima e para baixo na soldagem simultaneamente. A escolha do método de sopro deve ser determinada com base nas circunstâncias específicas durante a soldagem.

A liga de alumínio tem uma forte reação à energia do laser. Preparação adequada da superfície da liga de alumínio, como a oxidação anódica, polimento eletrolíticoO jateamento de areia, etc., pode melhorar muito a absorção de energia do feixe na superfície.

Pesquisas demonstraram que a remoção da película de óxido das ligas de alumínio aumenta a tendência de formação de trincas de cristalização. Para evitar danos ao estado da superfície da liga de alumínio e, ao mesmo tempo, simplificar o processo de soldagem a laser, a temperatura da superfície da peça de trabalho pode ser aumentada antes da soldagem, o que aumentará a taxa de absorção do laser pelo material.

A soldagem a laser é dividida em duas categorias: lasers pulsados e lasers contínuos. Os lasers pulsados com um comprimento de onda de 1064 nm têm um feixe altamente concentrado, e a energia de ponto único do pulso é maior do que a dos lasers contínuos. Entretanto, a energia dos lasers pulsados é geralmente limitada, o que os torna mais adequados para a soldagem de materiais de paredes finas.

Soldagem em modo de pulso

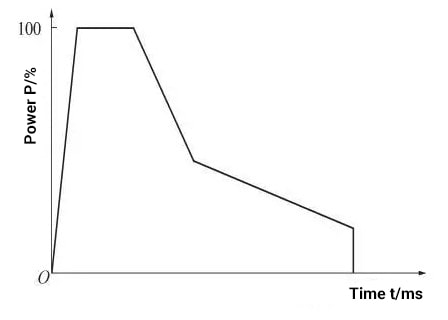

Ao realizar a soldagem a laser, é importante selecionar a forma de onda de soldagem adequada. As formas de onda de pulso comuns incluem onda quadrada, onda de pico e onda de pico duplo. Normalmente, as ondas de pulso duram em torno de milissegundos. Durante um pulso de laser, a refletividade do metal muda drasticamente. As ligas de alumínio têm uma alta refletividade à luz, o que significa que 60-98% da energia do laser que atinge a superfície do material pode ser perdida devido à reflexão. Essa refletividade muda com a temperatura da superfície.

A onda aguda e a onda de pico duplo são as melhores opções para a soldagem de ligas de alumínio, pois a fase ascendente da forma de onda fornece mais energia para derreter a liga de alumínio. Quando um "pequeno orifício" é formado na peça de trabalho, a taxa de absorção do metal líquido pelo laser aumenta rapidamente durante a soldagem de penetração profunda. Nesse ponto, é importante reduzir rapidamente a energia do laser e realizar a soldagem em uma potência baixa para evitar respingos.

A parte de desaceleração da forma de onda de soldagem tem uma largura de pulso mais longa, o que reduz efetivamente a formação de poros e rachaduras. Essa forma de onda faz com que a solda seja derretida e solidificada repetidamente, reduzindo a taxa de solidificação da poça de fusão. A forma de onda pode ser ajustada conforme necessário ao soldar diferentes tipos de amostras.

Figura 1 Forma de onda de pulso da soldagem de liga de alumínio

Selecionando a quantidade adequada de desfocagem também pode minimizar a formação de poros. A mudança no defoco tem um impacto significativo na formação da superfície da solda e na penetração. O defoco negativo pode aumentar a penetração, enquanto o defoco positivo na soldagem por pulso pode tornar a superfície da solda mais lisa e visualmente mais atraente.

Devido à alta refletividade das ligas de alumínio para a energia do laser, o cabeçote de soldagem geralmente é inclinado para evitar que o feixe de laser seja refletido verticalmente e danifique a liga. foco do laser lente. O diâmetro da junta de solda e a superfície de ligação efetiva aumentam à medida que o ângulo de inclinação do laser aumenta. A maior junta de solda e a superfície de ligação efetiva são obtidas quando o ângulo de inclinação do laser é de 40°. No entanto, a penetração do ponto de solda e a penetração efetiva diminuem com o aumento do ângulo de inclinação do laser e, quando excede 60°, a penetração efetiva diminui. penetração de solda diminui para zero. Inclinar o cabeçote de soldagem em um determinado ângulo pode aumentar a profundidade de penetração e a largura da solda.

Além disso, é importante observar que, quanto maior a velocidade de soldagem, maior o risco de rachaduras. Isso ocorre porque uma velocidade de soldagem rápida leva a um alto grau de subresfriamento, fazendo com que os grãos na zona de solda sejam refinados e um grande número de "cristais de feixe" cresça na mesma direção, o que aumenta a probabilidade de formação de trincas no plano de cristal entre esses cristais de feixe. Se a velocidade de soldagem for muito rápida, a profundidade de penetração da solda será relativamente pequena.

Soldagem em modo contínuo

A soldagem a laser tradicional pode resultar em fragilização ou rachaduras. Por outro lado, a soldagem a laser contínua não tem o mesmo processo de resfriamento e aquecimento repentino da soldagem a laser de pulso, o que resulta em menos rachaduras durante o processo de soldagem. Além disso, a soldagem a laser de fibra da maioria das ligas de alumínio resulta em maior resistência após a soldagem e reduz o risco de fragilidade.

A soldagem a laser pulsado é adequada para a soldagem de alumínio puro industrial, com pouco risco de rachaduras após a soldagem. No entanto, alguns setores podem exigir o polimento da superfície após a soldagem, e a soldagem a laser pulsado pode causar amassados e aumentar a quantidade de polimento necessária, levando ao aumento do tempo de processamento e dos custos de produção. Os lasers contínuos podem resolver esses problemas.

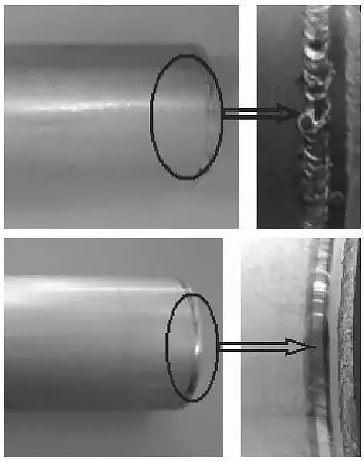

Conforme mostrado na Figura 2, a comparação da costura de solda do invólucro da bateria após a soldagem a laser por pulso e a soldagem a laser contínua demonstra as vantagens da soldagem a laser contínua. As juntas de solda por impulso são desiguais e têm superfícies com cortes e amassados, com muitos respingos e menor resistência pós-solda. Em contraste, a soldagem a laser contínua resulta em uma solda lisa e uniforme. costura de solda superfície, livre de defeitos e respingos, sem rachaduras na costura de solda.

Figura 2 Pulso e soldagem contínua da liga Al-Mn

As crateras de arco são uma ocorrência comum durante soldagem a arco de argônioe o mesmo pode ocorrer durante a soldagem a laser. Para minimizar o aparecimento de pequenas crateras, um estágio de subida e descida lenta pode ser definido na forma de onda durante a soldagem, e a velocidade de soldagem pode ser aumentada conforme necessário.

A soldagem a laser contínua tem inúmeras vantagens na soldagem de ligas de alumínio. Em comparação com a tradicional métodos de soldagemEm comparação com a soldagem a laser por pulso, a soldagem a laser contínua é mais eficiente e elimina a necessidade de preenchimento do arame. Em comparação com a soldagem a laser por pulso, a soldagem a laser contínua elimina defeitos como rachaduras, poros e respingos e garante que a liga de alumínio tenha boas propriedades mecânicas após a soldagem. Além disso, não haverá amassados após a soldagem e a quantidade de polimento e esmerilhamento necessários é reduzida, economizando nos custos de produção.

No entanto, é importante observar que os lasers contínuos têm um tamanho de ponto relativamente pequeno, portanto, a precisão da montagem da peça de trabalho deve ser alta.

A prevenção de rachaduras térmicas é uma tecnologia essencial para a soldagem a laser de ligas de alumínio, especialmente para as ligas da série 6000, que são altamente sensíveis a rachaduras. Se o conteúdo de ω(Mg2Si) atingir 1%, é provável que ocorram trincas a quente. Para reduzir o risco de rachaduras, elementos de liga adequados podem ser adicionados para ajustar a composição química da poça de fusão, como a adição de pó de Al-Si ou Al-Mg-Si.

Além disso, a alimentação de arame pode melhorar o efeito da soldagem e produzir uma costura de solda uniforme com maior dureza. A introdução de material de enchimento aumenta o teor de Mg e Si na dendrita no zona de fusãolevando a um aumento na resistência da junta devido ao efeito de fortalecimento da solução sólida β".

Normalmente, as ligas de alumínio 6063 e 6082 são preenchidas com fios de soldagem Al-5Si e Al-7Si, enquanto as placas 6013 e 6056 são soldadas com fios de soldagem CO2 e Nd: YAG, respectivamente, e preenchidos com fios de solda Al-12Si.

Visando à estabilidade e à qualidade na soldagem a laser de ligas de alumínio.

O foco da pesquisa atual em soldagem a laser de ligas de alumínio é o uso de um processo composto que combina a alta densidade de energia dos feixes de laser com a faixa de aquecimento mais ampla dos arcos, utilizando os pontos fortes de ambas as fontes de calor e aprimorando suas características de alta densidade de energia e arcos estáveis.

Para materiais com alta refletividade, como a liga de alumínio, a soldagem a laser híbrida pode pré-aquecer ou derreter a superfície do material usando a energia do arco, melhorando significativamente a absorção da energia do laser pela liga de alumínio.

Shida et al. usaram com sucesso um laser de CO2 de 10 kW em conjunto com arcos TIG e MIG para soldar alumínio ligas. A introdução de arcos melhorou a taxa de utilização da energia do laser e aumentou a taxa de penetração da solda em 5-20%. O resultado foi uma superfície de solda lisa e bem formada.

A soldagem híbrida a laser aumenta o tamanho da poça de fusão e modifica as condições de fluxo do material no estado fundido por meio do acoplamento de feixes de laser e arcos, o que é benéfico para a eliminação de poros.

A eliminação de furos de ar na soldagem de ligas de alumínio também pode ser obtida por meio da soldagem de feixe duplo. Um laser de fibra contínua de 6 kW foi usado para a soldagem de duplo feixe soldagem de topo da liga de alumínio 5052, e foram estudados os efeitos dos modos de soldagem paralela e serial de dois feixes e diferentes velocidades de soldagem na morfologia e na estrutura da costura. A pesquisa constatou que a soldagem paralela com dois feixes resultou em grandes orifícios nas soldas, enquanto a soldagem em série de ligas de alumínio produziu uma boa formação de solda sem poros.

Sob a influência de lasers de alta potência, os principais defeitos na soldagem por penetração profunda a laser de ligas de alumínio são a porosidade, o colapso da superfície e o corte inferior. Os defeitos de colapso da superfície e rebaixamento podem ser melhorados por meio da soldagem com enchimento de arame a laser ou da soldagem híbrida com arco a laser. No entanto, o controle dos defeitos de porosidade é um desafio.

Pesquisas demonstraram que há dois tipos de poros característicos na soldagem por penetração profunda a laser de ligas de alumínio. Um tipo são os poros metalúrgicos, causados pela contaminação do material ou pela intrusão de ar durante o processo de soldagem, semelhante à soldagem por fusão a arco. O outro tipo é a porosidade do processo, que é causada pela flutuação instável de pequenos orifícios inerentes ao processo de soldagem por penetração profunda a laser.

Durante a soldagem por penetração profunda a laser, o pequeno furo geralmente fica atrás do movimento do feixe devido à viscosidade do metal líquido, e seu diâmetro e profundidade flutuam sob a influência do plasma/vapor metálico. À medida que o feixe se move e o metal fundido da piscina flui, a soldagem de penetração profunda incompleta é fechada devido ao fluxo do metal fundido da piscina, causando o aparecimento de bolhas na ponta do pequeno orifício. Na soldagem de penetração profunda com penetração total, as bolhas aparecem na cintura do pequeno orifício no meio.

Essas bolhas migram e rolam com o fluxo de metal líquido, escapam da superfície da poça de fusão ou são empurradas de volta para o pequeno orifício. Quando as bolhas são solidificadas pela poça de fusão e capturadas pela frente do metal, elas se tornam poros de solda.

Os poros metalúrgicos podem ser controlados por meio do tratamento da superfície antes da soldagem e da proteção adequada do gás durante o processo de soldagem. O segredo para controlar os poros do processo é garantir a estabilidade durante o processo de soldagem por penetração profunda a laser.

De acordo com a pesquisa sobre a tecnologia nacional de soldagem a laser, o controle dos furos de ar na soldagem de penetração profunda a laser de liga de alumínio exige a consideração de todos os elos, inclusive antes da soldagem, o processo de soldagem e o tratamento pós-soldagem. Isso pode ser alcançado por meio dos novos processos e tecnologias a seguir.

Método de tratamento de pré-soldagem

O tratamento de superfície pré-soldagem é um método eficaz para controlar os poros metalúrgicos na soldagem a laser de ligas de alumínio. Os métodos comuns de tratamento de superfície incluem a limpeza físico-mecânica e a limpeza química. Recentemente, surgiu também a limpeza por impacto a laser, que aprimora ainda mais a automação da soldagem a laser.

Controle de otimização da estabilidade dos parâmetros

Os parâmetros do processo de soldagem a laser de liga de alumínio normalmente incluem a potência do laser, o desfoco, a velocidade de soldagem e a composição e o fluxo do gás de proteção. Esses parâmetros não só afetam o efeito protetor da área de soldagem, mas também afetam a estabilidade do processo de soldagem por penetração profunda a laser, que, por sua vez, afeta porosidade da solda.

Por meio da soldagem por penetração profunda a laser de chapas de liga de alumínio, descobriu-se que a estabilidade da penetração de pequenos orifícios influencia a estabilidade da poça de fusão, o que afeta a formação da solda e resulta em defeitos de porosidade. Além disso, a estabilidade da soldagem por penetração profunda a laser está relacionada à correspondência entre a densidade de potência do laser e a energia linear.

Portanto, determinar parâmetros de processo razoáveis para a formação de solda estável é um método eficaz para controlar a porosidade da soldagem a laser de liga de alumínio. Os resultados da pesquisa sobre as características de formação de solda estável de penetração total mostraram que a relação entre a largura da parte traseira da solda e a largura da superfície da solda (relação da largura da parte traseira da solda) pode ser usada para avaliar a formação e a estabilidade da solda de chapas de liga de alumínio.

Ao combinar adequadamente a densidade de potência do laser e a energia da linha durante a soldagem a laser de chapas finas, é possível garantir uma determinada proporção de largura traseira da solda, controlando efetivamente a porosidade da solda.

Soldagem a laser de ponto duplo

A soldagem a laser de ponto duplo refere-se a um processo de soldagem em que dois feixes de laser focalizados atuam simultaneamente no mesmo banho de solda. Na soldagem a laser de penetração profunda, uma das principais causas da porosidade da solda é o fechamento do gás no pequeno orifício do banho de solda.

Ao usar a soldagem a laser de ponto duplo, a abertura do pequeno orifício é aumentada devido à influência de duas fontes de luz, facilitando a saída do vapor metálico interno e melhorando a estabilidade do pequeno orifício, reduzindo, assim, a porosidade da solda.

Estudos sobre a soldagem a laser de ligas de alumínio A356, AA5083, 2024 e 5A90 mostraram que a soldagem a laser de ponto duplo pode reduzir significativamente a porosidade da solda.

Soldagem híbrida a arco a laser

A soldagem híbrida por arco a laser é um método de soldagem no qual o laser e o arco influenciam a mesma poça de fusão. Normalmente, o laser é a principal fonte de calor, e a interação entre o laser e o arco aumenta a penetração e a velocidade de soldagem da soldagem a laser, ao mesmo tempo em que reduz a precisão da montagem da soldagem.

O uso de arame de enchimento ajuda a controlar a microestrutura e as propriedades das juntas soldadas, e o efeito auxiliar do arco melhora a estabilidade dos furos de solda a laser, contribuindo para reduzir a porosidade da solda.

No processo de soldagem híbrida a arco a laser, o arco afeta a nuvem de vapor metálico/plasma gerada pelo processo a laser, promovendo a absorção da energia do laser e a estabilidade de pequenos orifícios.

Estudos sobre a soldagem híbrida a arco a laser de ligas de alumínio confirmaram sua eficácia na redução da porosidade da solda.

Soldagem a laser de fibra

O efeito de buraco de fechadura na soldagem de penetração profunda a laser ocorre devido à forte vaporização do metal sob a influência do laser. A força de vaporização do metal está intimamente ligada à densidade de potência do laser e à qualidade do feixe, afetando tanto a penetração da soldagem a laser quanto a estabilidade dos buracos de fechadura.

Seiji et al. estudaram o laser de fibra de alta potência para aço inoxidável SUS304 e mostraram que:

Durante a soldagem de alta velocidade, a poça de fusão se alonga, os respingos são controlados, as flutuações dos pequenos furos são estáveis e não há bolhas na ponta do pequeno furo. Quando um laser de fibra é usado para soldagem de alta velocidade soldagem de titânio ligas de alumínio e ligas de alumínio, uma solda sem poros também pode ser produzida.

Pesquisa sobre gás de proteção tecnologia de controle para soldagem a laser de fibra de liga de titânio por Allen et al. sComo é isso?

Ao controlar a posição do gás de proteção para soldagemCom o uso do sistema de soldagem, é possível evitar o envolvimento de gás, diminuir o tempo de fechamento do furo pequeno, estabilizar o furo pequeno de soldagem e alterar o comportamento de solidificação da poça de fusão, reduzindo assim a porosidade da solda.

Soldagem a laser pulsado

Em comparação com a soldagem a laser contínua, o modo de pulso da saída do laser pode melhorar o fluxo periódico e constante da poça de fusão, o que ajuda na liberação de bolhas e reduz a porosidade da solda.

T.Y. Kuo e S.L. Jeng investigaram o impacto do modo de saída da potência de soldagem do laser YAG sobre a porosidade e as características das soldas feitas de aço inoxidável SUS 304L e da superliga Inconel 690.

Os resultados indicam que, para a soldagem a laser de pulso de onda quadrada, à medida que a potência de base aumenta para 1700W, a porosidade da solda diminui com o aumento da amplitude de pulso ΔP. Especificamente, a porosidade do aço inoxidável diminui de 2,1% para 0,5%, e a da superliga diminui de 7,1% para 0,5%.

Tecnologia de tratamento de compostos pós-soldagem

Em aplicações práticas de engenharia, apesar do rigoroso tratamento de superfície antes da soldagem e de um processo de soldagem estável, a porosidade ainda é um problema comum na soldagem a laser de ligas de alumínio.

Portanto, os métodos de tratamento pós-soldagem para eliminar a porosidade são fundamentais.

Atualmente, o principal método usado é a soldagem modificada.

Um desses métodos para eliminar a porosidade interna e de contração no alumínio peças fundidas em liga é a tecnologia de prensagem isostática a quente.

Combinando isso com o tratamento térmico de estresse após a soldagem a laser de liga de alumínio, forma-se um processo composto de prensagem isostática a quente e tratamento térmico de componentes de soldagem a laser de liga de alumínio. Isso não apenas elimina a porosidade da solda, mas também melhora o desempenho da junta.

A aplicação da soldagem a laser de alta potência em ligas de alumínio ainda apresenta muitos desafios devido às suas características exclusivas.

Um dos principais desafios é controlar os defeitos de porosidade da solda e melhorar a qualidade da soldagem.

Para melhorar a estabilidade do processo de soldagem e controlar a porosidade na soldagem a laser de ligas de alumínio, é essencial uma abordagem abrangente que considere todos os aspectos, desde a pré-soldagem até o processo de soldagem e o tratamento pós-soldagem.

Para enfrentar esse desafio, várias novas tecnologias e processos foram desenvolvidos, incluindo a limpeza a laser antes da soldagem, a otimização dos parâmetros do processo de soldagem por meio do controle da relação de largura traseira, a soldagem a laser de feixe duplo, a soldagem híbrida laser-arco, a soldagem a laser de pulso e laser de fibra óptica soldagem.