Você já se perguntou como é obtido o acabamento elegante do seu smartphone ou a superfície brilhante do seu laptop? Este artigo explora o fascinante mundo dos tratamentos de superfície de ligas de alumínio. Você aprenderá sobre as várias técnicas usadas para aumentar a durabilidade e a aparência dos produtos de metal do dia a dia. Prepare-se para descobrir os segredos por trás da tecnologia que torna seus gadgets bonitos e duradouros!

Em meados do século XIX, a tecnologia de fundição de alumínio na França estava em sua infância, o que fez com que o alumínio fosse mais raro e mais valioso do que a prata. Essa escassez era tanta que até mesmo os ministros reais usavam talheres de prata em banquetes de Estado, enquanto apenas o imperador Napoleão III (e não Napoleão II) desfrutava do privilégio de ter um aparelho de jantar de alumínio.

O advento do processo eletrolítico Hall-Héroult, em 1886, revolucionou a produção de alumínio, tornando-o cada vez mais acessível e integrado à vida pública. Os avanços simultâneos nas tecnologias de tratamento de superfície de ligas de alumínio não só aumentaram o valor prático do metal, mas também seu apelo estético, abrindo novos campos de aplicação em produtos industriais e de consumo.

No design e na fabricação de produtos contemporâneos, os materiais metálicos são cada vez mais favorecidos por sua capacidade de transmitir qualidade e elevar o valor da marca. Entre o espectro de opções metálicas, o alumínio se destaca como o material preferido de muitos fabricantes. Sua popularidade decorre de uma combinação de fatores: excelente usinabilidade, permitindo formas complexas e tolerâncias precisas; características visuais superiores, incluindo uma aparência moderna e elegante; e uma ampla gama de opções de tratamento de superfície, como anodização, revestimento em pó e técnicas de escovação. Essas propriedades permitem que os projetistas e engenheiros criem produtos que não sejam apenas funcionais e duráveis, mas também visualmente impressionantes e personalizáveis para atender às diversas demandas do mercado.

O tratamento de superfície é um processo crítico na fabricação de metais que aprimora as propriedades e o desempenho do exterior de um produto. Esse procedimento sofisticado envolve a aplicação de uma camada protetora na superfície usando uma combinação de métodos mecânicos e químicos. Os principais objetivos são melhorar a resistência à corrosão, aprimorar o apelo estético e, por fim, aumentar o valor do produto, mantendo sua estabilidade em diversas condições ambientais.

Ao selecionar um método de tratamento de superfície, os fabricantes devem considerar vários fatores importantes:

Em geral, o processo de tratamento de superfície segue um fluxo de trabalho sistemático:

O pré-tratamento é uma etapa crucial que engloba processos mecânicos e químicos:

Os métodos de pré-tratamento mecânico incluem:

Esses processos mecânicos visam retificar as imperfeições da superfície e preparar o substrato para os tratamentos subsequentes.

O pré-tratamento químico tem várias finalidades:

Essa preparação química garante a ligação ideal entre o material de base e o revestimento protetor, melhorando significativamente a durabilidade e a eficácia do tratamento da superfície.

Para materiais de alumínio, uma série de métodos de tratamento de superfície é comumente empregada:

Tratamentos químicos:

Tratamentos mecânicos:

Cada um desses métodos oferece benefícios exclusivos e é selecionado com base nos requisitos específicos da aplicação, equilibrando fatores como resistência à corrosão, resistência ao desgaste, propriedades elétricas e aparência visual.

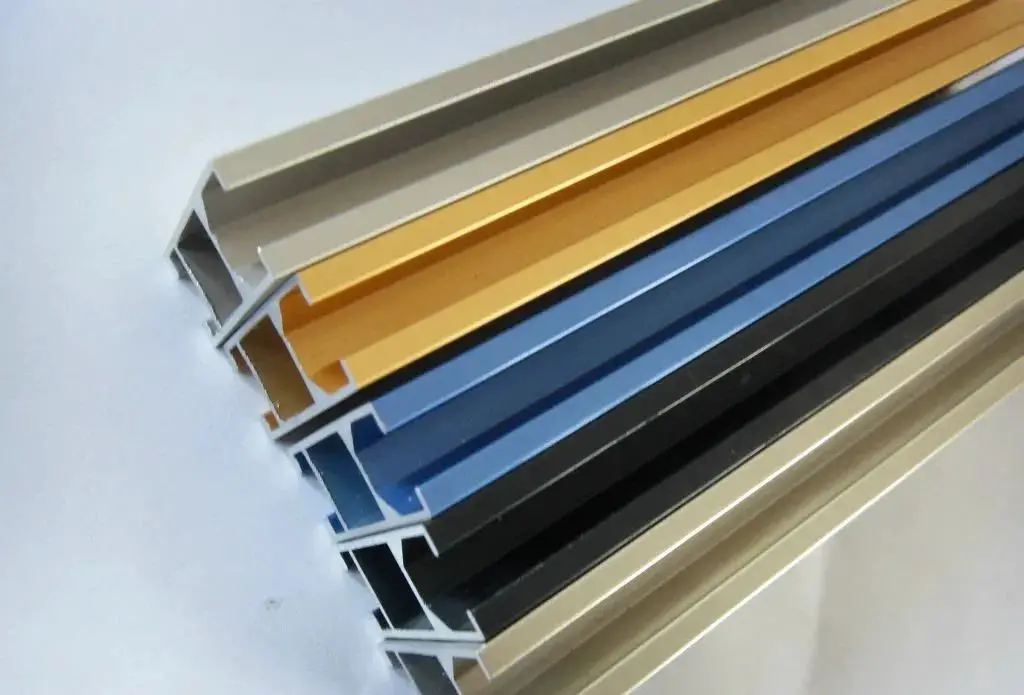

As chapas de liga de alumínio podem ser classificadas em produtos revestidos e não revestidos, com base em seus métodos de tratamento de superfície.

(1) Elas podem ser subdivididas em:

- Chapas de alumínio com relevo em estuque (com padrões irregulares)

- Folhas com relevo (com padrões regulares)

- Folhas de alumínio anodizado e com acabamento fresado

(2) Esses produtos não passam por aplicação de tinta em sua superfície, o que resulta em requisitos estéticos mais baixos e custos comparativamente reduzidos. No entanto, eles ainda oferecem excelente resistência à corrosão e durabilidade inerentes às ligas de alumínio.

(1) Classificação:

- Por processo de revestimento:

- Chapas de alumínio revestidas com spray

- Chapas de alumínio revestidas por bobina (pré-pintadas)

- Por tipo de revestimento:

- Poliéster

- Poliuretano

- Poliamida

- Silicone modificado

- Epóxi

- Fluoropolímero (por exemplo, PVDF)

- Outros (por exemplo, acrílico, revestimentos em pó)

(2) O principal diferencial de desempenho entre esses revestimentos é sua resistência à radiação ultravioleta (UV). Os revestimentos de fluoropolímero, especialmente o fluoreto de polivinilideno (PVDF), são mais comumente usados na superfície exposta devido à sua resistência superior aos raios UV, à retenção de cor e à resistência ao escurecimento. Para o lado não exposto ou o verso, os revestimentos de poliéster ou epóxi são geralmente selecionados como camadas protetoras, oferecendo boa adesão e boa relação custo-benefício.

A escolha do revestimento depende de fatores como exposição ambiental, vida útil desejada, requisitos estéticos e restrições orçamentárias. Para aplicações que exigem durabilidade e estabilidade de cor excepcionais, podem ser empregados sistemas de revestimento de várias camadas que incorporam primers e acabamentos transparentes.

Vamos dar uma olhada no processo de acabamento de superfície do alumínio e ligas de alumínio em nossos produtos diários.

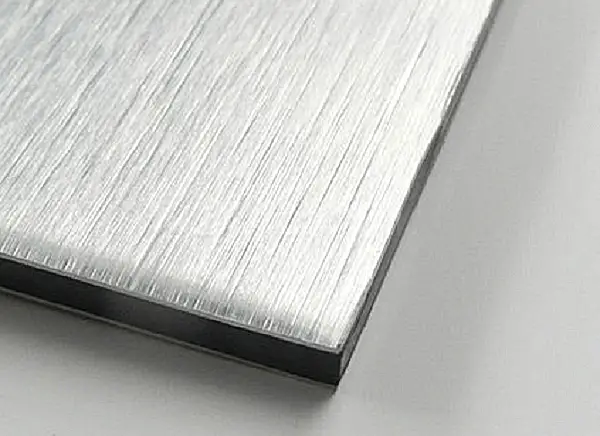

A trefilação de metal é um processo de fabricação no qual a lixa é usada para raspar repetidamente a superfície do material para produzir uma série de linhas finas.

O desenho pode ser dividido em desenho reto, desenho aleatório, desenho em redemoinho e desenho em linha.

O processo de trefilação de metal pode criar linhas finas na superfície do material, produzindo um acabamento sedoso e fosco. O produto resultante combina estilo e tecnologia.

A faca de corte de diamante é montada no eixo de uma máquina de gravação de alta velocidade (normalmente 20.000 rpm) para cortar peças, gerando uma área destacada na superfície do produto.

O brilho da área destacada é afetado pela velocidade da broca de fresagem. Quanto mais rápida for a velocidade, mais brilhante será a luz, enquanto que quanto mais lenta for a velocidade, mais escura será a luz e mais fácil será produzir marcas de faca.

O corte de alto brilho e alta luminosidade é usado especialmente em telefones celulares, como o iPhone 5. Nos últimos anos, algumas estruturas metálicas de TVs de ponta adotaram a tecnologia de fresagem de alto brilho, combinada com a tecnologia de anodização e trefilação, fazendo com que a TV pareça moderna e tecnologicamente avançada.

A anodização em duas cores refere-se ao processo de anodização de um produto e à transmissão de uma cor diferente a uma área específica.

As duas cores processo de anodização é complicado e caro; no entanto, o contraste entre as duas cores pode refletir melhor a aparência sofisticada e exclusiva do produto.

A anodização refere-se à oxidação eletroquímica de um metal ou liga. É o processo de formação de um filme de óxido na superfície de um artigo de alumínio (ânodo) e sua liga sob o eletrólito correspondente e condições específicas do processo devido à aplicação de corrente.

A anodização pode não apenas solucionar os defeitos de dureza e resistência ao desgaste da superfície do alumínio, mas também prolongar a vida útil do alumínio e melhorar sua aparência. Ela se tornou uma parte indispensável do tratamento de superfície do alumínio e é o processo mais amplamente utilizado e altamente bem-sucedido.

A anodização é aplicada principalmente ao alumínio, aproveitando os princípios eletroquímicos para criar uma película de Al2O3 (óxido de alumínio) na superfície do alumínio e de suas ligas. Essa película de óxido possui atributos especiais, como proteção, decoração, isolamento e resistência à abrasão.

Processo: Cor única ou gradiente: polimento/jateamento de areia/ trefilação → desengorduramento → anodização → neutralização → tingimento → vedação → secagem

Aplicável a aço inoxidável, ligas de alumínio, etc., a eletroforese confere várias cores ao produto, preservando o brilho metálico. Ao mesmo tempo, ela aprimora as propriedades da superfície e tem bom desempenho anticorrosivo.

Processo: Pré-tratamento → Eletroforese → Secagem

Características técnicas:

Vantagens:

Desvantagens:

Capacidade moderada de cobertura de defeitos; as peças fundidas sob pressão exigem pré-tratamento elevado para eletroforese.

Esse é um processo que forma uma camada de filme de superfície cerâmica por meio da aplicação de alta tensão em uma solução eletrolítica (geralmente uma solução alcalina fraca). É o resultado de descarga física e oxidação eletroquímica.

Processo: Pré-tratamento → Lavagem com água quente → MAO → Secagem

Características técnicas:

Vantagens:

Desvantagens:

Atualmente, as opções de cores são limitadas, com apenas preto, cinza, etc., sendo maduros; cores vibrantes são difíceis de obter. O custo é afetado principalmente pelo alto consumo de eletricidade, tornando-o um dos mais caros tratamentos de superfície.

A Deposição Física de Vapor (PVD) é um processo de fabricação industrial, uma técnica usada principalmente para depositar filmes finos por meio de processos físicos.

Processo: Pré-limpeza para PVD → Carregamento do forno a vácuo → Limpeza do alvo e limpeza de íons → Revestimento → Fim do revestimento, resfriamento e descarregamento → Pós-processamento (polimento, AFP)

Características técnicas:

O PVD (Physical Vapor Deposition) pode depositar um revestimento decorativo de cerâmica metálica de alta dureza e resistência ao desgaste na superfície do metal.

A galvanoplastia é uma técnica que utiliza a eletrólise para revestir a superfície de um metal com uma fina camada de filme metálico, proporcionando proteção contra a corrosão e melhorando a resistência ao desgaste, a condutividade elétrica, a refletividade e a estética.

Fluxo do processo: Pré-tratamento → Cobre alcalino sem cianeto → Cobre-estanho branco sem cianeto → Cromagem

Características técnicas:

Vantagens:

Desvantagens:

Má proteção ambiental, alto risco de poluição ambiental.

O revestimento em pó é um processo em que um dispositivo de revestimento em pó (pulverizador eletrostático de pó) pulveriza o revestimento em pó na superfície da peça de trabalho. Sob ação eletrostática, o pó adere uniformemente à superfície da peça de trabalho, formando um revestimento em pó. Após o nivelamento e o cozimento em alta temperatura, o revestimento em pó se transforma em um revestimento final com efeitos variados, dependendo do tipo de revestimento em pó utilizado.

Fluxo do processo: Montagem de peças → Remoção de poeira eletrostática → Revestimento → Nivelamento em baixa temperatura → Cozimento

Características técnicas:

A trefilação é um método de tratamento de superfície que forma estrias lineares na superfície de um produto por meio de esmerilhamento, criando um efeito decorativo. Dependendo do padrão das estrias após a trefilação, ela pode ser dividida em: desenho de linha reta, desenho de linha aleatória, padrão de onda e padrão de espiral.

Características técnicas: O tratamento de trefilação pode dar à superfície do metal um brilho metálico não espelhado, além de eliminar pequenos defeitos na superfície do metal.

O jateamento de areia é um processo que utiliza ar comprimido como força para formar um fluxo de jato de alta velocidade, que jateia o material de jateamento em alta velocidade na superfície da peça a ser processada, causando alterações na superfície externa ou no formato da peça e atingindo um determinado nível de limpeza e diferentes níveis de rugosidade.

O processo envolve a limpeza e o desbaste da superfície do metal usando fluxo de areia de alta velocidade.

Esse método de tratamento de superfície de alumínio pode atingir um certo grau de limpeza e diferentes níveis de rugosidade na superfície da peça de trabalho, o que melhora as propriedades mecânicas da superfície da peça de trabalho.

Como resultado, a resistência à fadiga da peça de trabalho é aprimorada, a adesão do revestimento é aumentada, a durabilidade do filme de revestimento é prolongada e o nivelamento e a decoração do revestimento também são facilitados.

Esse processo é visto com frequência em vários produtos da Apple e é cada vez mais usado na fabricação de aparelhos de TV ou quadros intermediários.

Características técnicas:

O polimento é um processo de modificação realizado na superfície da peça de trabalho usando uma ferramenta de polimento flexível e partículas abrasivas ou outros meios de polimento.

Dependendo do processo de polimento: polimento áspero (processo de polimento básico), polimento médio (processo de usinagem fina) e polimento fino (processo de brilho), a seleção do rebolo de polimento adequado pode obter o melhor efeito de polimento e aumentar a eficiência do polimento.

Ele melhora a precisão dimensional ou geométrica da peça de trabalho, obtém uma superfície lisa ou um brilho espelhado e também pode remover o brilho.

Métodos mecânicos, químicos ou eletroquímicos são usados para reduzir a rugosidade da superfície da peça de trabalho para obter uma superfície plana e brilhante.

O processo de polimento é dividido principalmente em polimento mecânico, polimento químico e polimento eletrolítico.

As peças de alumínio podem ser polidas mecanicamente e eletroliticamente para obter um efeito espelhado próximo ao do aço inoxidável, dando às pessoas uma sensação de simplicidade de alto nível e de futuro na moda. Obviamente, esse acabamento de superfície é propenso a impressões digitais e requer mais cuidado.

A gravação, muitas vezes chamada de gravação fotoquímica, envolve a remoção da película protetora da área a ser gravada após a exposição e a revelação, entrando em contato com uma solução química durante a gravação, para dissolver e corroer, formando efeitos de modelagem em relevo ou vazados.

Fluxo do processo:

Método de exposição: O engenheiro abre o tamanho do material de acordo com os gráficos - Preparação do material - Limpeza do material - Secagem → Colagem ou revestimento do filme → Secagem → Exposição → Desenvolvimento → Secagem - Gravura → Remoção do filme → OK

Método de impressão em tela: Corte de material → Limpeza da placa (aço inoxidável e outros materiais metálicos) → Impressão em tela → Gravação → Remoção de filme → OK

Características técnicas:

Vantagens:

Desvantagens:

O líquido corrosivo usado durante a gravação (ácido, álcali, etc.) é, em sua maioria, prejudicial ao meio ambiente.