Você já se perguntou por que algumas peças fundidas em alumínio falham prematuramente? Neste artigo, exploraremos os defeitos comuns encontrados na fundição de alumínio e suas causas principais. Com base na experiência de engenheiros experientes, forneceremos informações valiosas sobre como identificar e prevenir esses defeitos. Ao final, você terá uma compreensão mais profunda de como garantir a qualidade e a durabilidade dos seus componentes fundidos sob pressão.

A fundição sob pressão é um processo sofisticado de fundição de metal que emprega uma cavidade de molde projetada com precisão para injetar rapidamente metal fundido sob alta pressão, criando formas complexas com precisão excepcional. Esse processo tem semelhanças com a moldagem por injeção de plástico, mas opera em temperaturas e pressões significativamente mais altas. Ele se destaca na produção em massa de componentes de pequeno e médio porte, o que o torna o método de fundição predominante na fabricação moderna.

O processo de fundição sob pressão produz componentes com acabamento superficial superior, tolerâncias dimensionais mais rígidas e propriedades mecânicas aprimoradas em comparação com as técnicas tradicionais de fundição. A injeção de alta pressão garante excelente fluxo de metal, resultando em detalhes intrincados e seções de paredes finas que são difíceis de obter com outros métodos. Além disso, a fundição sob pressão oferece excelente repetibilidade, o que a torna ideal para produções de alto volume.

No entanto, a qualidade das peças fundidas depende muito do controle e da padronização precisos do processo. As variações em parâmetros cruciais, como temperatura de fusão, velocidade de injeção, pressão da cavidade e taxa de resfriamento, podem levar a um espectro de defeitos. Entre os problemas mais comuns estão a porosidade, o fechamento a frio, o rompimento a quente e a instabilidade dimensional. Para atenuar esses desafios, as operações avançadas de fundição sob pressão empregam sistemas de monitoramento em tempo real, técnicas de gerenciamento térmico e análise de preenchimento de molde simulado por computador para otimizar os parâmetros do processo e garantir resultados consistentes e de alta qualidade.

Inspeção da aparência:

A superfície da fundição exibe listras que estão alinhadas com a direção do fluxo do metal fundido. Além disso, há linhas distintas e não direcionais com tonalidades variadas que diferem da base do metal, e essas linhas não seguem um padrão específico.

As causas das marcas de fluxo são as seguintes:

1) A temperatura do molde está muito baixa;

2) O design do corredor não é bom, e a posição do portão não é boa;

3) A temperatura de alimentação está muito baixa;

4) Baixa velocidade de enchimento e curto tempo de enchimento;

5) O sistema de bloqueio não é razoável;

6) Exaustão ruim;

7) O spray não é razoável.

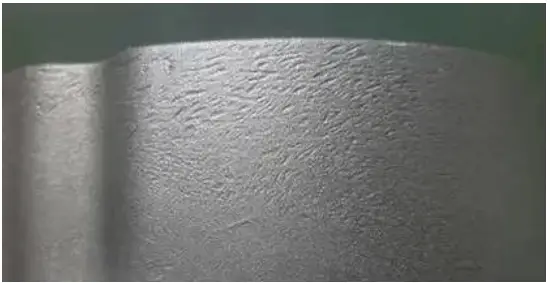

Inspeção da aparência:

Na superfície das peças fundidas, há marcas de um padrão reticular que é convexo ou côncavo, e essas marcas se tornam mais proeminentes e se estendem com o aumento dos ciclos de fundição.

As causas são as seguintes:

1) Há rachaduras na superfície do fundição sob pressão cavidade da matriz;

2) O pré-aquecimento da matriz de fundição sob pressão é desigual.

Inspeção da aparência:

A superfície das peças fundidas sob pressão tem linhas lineares distintas, irregulares e deprimidas, de formato pequeno e estreito. Essas linhas podem ser penetrantes ou não penetrantes. Ocasionalmente, as bordas dessas linhas podem parecer lisas, mas também podem quebrar sob força externa.

As causas são as seguintes:

1) Os dois metais fluem um contra o outro, mas não estão completamente fundidos e não há inclusões entre eles, e a força de ligação dos dois metais é muito fraca;

2) A temperatura de vazamento ou de fundição sob pressão é baixa;

3) A posição do canal não está correta ou o caminho do fluxo é muito longo;

4) Baixa velocidade de enchimento.

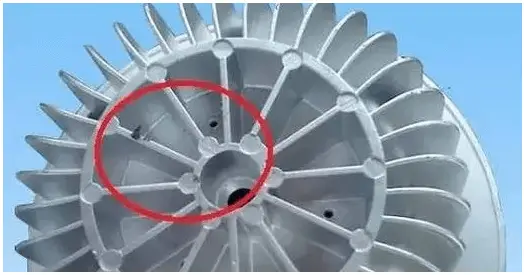

Inspeção da aparência:

Há amassados suaves (como discos) na superfície da maioria das partes grossas da fundição sob pressão.

As causas são as seguintes:

1) Causado por contração

2) O projeto do sistema de resfriamento não é razoável;

3) O molde foi aberto muito cedo;

4) A temperatura de vazamento está muito alta.

Inspeção da aparência:

O traço deixado pelo contato entre a superfície da peça fundida e a superfície da cavidade da fundição sob pressão ou o traço da etapa na superfície da peça fundida.

As causas são as seguintes:

1) Causado pela ejeção do elemento

2) Causado por emendas ou peças móveis

Inspeção da aparência:

Sob a influência de uma força externa, pequenos flocos podem se desprender e aparecer com uma cor cinza claro ou escuro.

As causas são as seguintes:

1) Há resíduos metálicos ou não metálicos na superfície da cavidade da matriz de fundição sob pressão;

2) Ao despejar, as impurezas são trazidas primeiro e fixadas na superfície da cavidade.

Inspeção de aparência ou inspeção de danos:

Há camadas óbvias de metal na parte da fundição.

As causas são as seguintes:

1) A rigidez do molde não é suficiente, e o modelo treme durante o processo de enchimento;

2) No processo de injeção, o punção se arrasta;

3) Projeto inadequado do sistema de corredores.

Inspeção da aparência:

A superfície da fundição sob pressão tem uma superfície áspera em alguns pontos.

As causas são as seguintes:

1) A posição, a direção e o formato do lingote causados pela matriz de fundição não são adequados;

2) Devido à condição de fundição, o metal fundido no lingote se espalha violentamente e o resfriamento da peça não é suficiente.

Inspeção da aparência:

Há marcas de marcas ou linhas convexas na posição local das peças de fundição sob pressão.

As causas são as seguintes:

1) A posição do ingate é inadequada;

2) A condição de resfriamento não é boa.

Inspeção da aparência:

A superfície do fundido racha quando colocada em uma solução alcalina, aparecendo como linhas cinza-escuras. Essas rachaduras seguem um padrão linear ou ondulado e têm grãos estreitos e alongados que tendem a piorar sob estresse externo.

As causas são as seguintes:

Os resultados mostram que o teor de ferro é muito alto ou o teor de silício é muito baixo, levando a altos níveis de impurezas prejudiciais na liga, o que diminui sua plasticidade. Na liga Al Si e na liga Al Si Cu, o teor de zinco ou cobre é muito alto e, na liga Al Mg, o teor de magnésio é muito alto. O teor de cobre na liga de Al Si e na liga de Al Si Cu também é muito alto.

Além disso, o tempo de retenção do molde é muito curto, o tempo de retenção é muito curto e a espessura da parede da peça fundida muda abruptamente. O local fixação é muito grande e a força é desigual durante o processo de ejeção.