Você já se perguntou como as peças metálicas atingem as propriedades desejadas? O recozimento, um processo crítico de tratamento térmico, é a chave. Neste artigo cativante, mergulharemos no mundo do recozimento, explorando suas várias técnicas e aplicações. Junte-se a nós enquanto desvendamos os segredos por trás desse processo fascinante que transforma a própria estrutura dos metais, liberando seu verdadeiro potencial.

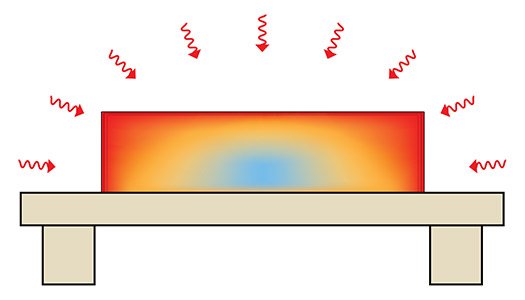

O recozimento é um processo de tratamento térmico de metais que aprimora as propriedades do material por meio do aquecimento lento do metal a uma determinada temperatura, mantendo-a por um período adequado e, em seguida, resfriando-o a uma taxa apropriada. Dependendo do objetivo e das características do material, as técnicas de recozimento podem ser classificadas em vários tipos.

O objetivo do recozimento é transformar a perlita no aço depois de aquecê-lo até a temperatura de austenitização.

Após o processo de recozimento, a estrutura do material está próxima de estar em um estado de equilíbrio.

Os tipos comuns de recozimento incluem:

| Tipo de recozimento | Descrição | Aplicativos |

|---|---|---|

| Recozimento total | Usado principalmente para aços hipoeutetoides, como aço de médio carbono e forjados, fundidos e seções laminadas a quente de aço estrutural de liga de baixo a médio carbono. O objetivo do recozimento total é refinar a estrutura e reduzir a dureza. | - Aço carbono médio - Forjados de aço estrutural de liga de baixo a médio carbono - Fundições - Seções laminadas a quente |

| Recozimento incompleto | Adequado para peças forjadas e laminadas de aço de médio a alto carbono e aço de baixa liga. O grau de refinamento da estrutura é menor do que o do recozimento total. | - Peças forjadas e laminadas de aço de médio a alto carbono - Peças forjadas e laminadas em aço de baixa liga |

| Recozimento isotérmico | Adequado para situações em que é necessário manter uma temperatura específica por um período de tempo para obter o efeito desejado. | - Aplicações específicas que exigem manutenção em uma determinada temperatura |

| Recozimento de esferoidização | Usado principalmente para melhorar a usinabilidade e aumentar a vida útil do aço, adequado para aço de rolamento, etc. | - Aço para rolamentos - Melhoria da usinabilidade e da vida útil |

| Recozimento para alívio de estresse | Usado para eliminar as tensões internas após a deformação a frio e, ao mesmo tempo, manter o efeito do endurecimento por trabalho a frio. | - Eliminação de tensões internas após a deformação a frio - Retenção do efeito de endurecimento por trabalho a frio |

| Recozimento por difusão | Usado para homogeneizar a composição química de peças fundidas de liga metálica e melhorar seu desempenho. | - Homogeneização da composição química de peças fundidas de liga metálica - Melhorar o desempenho |

| Recozimento a laser, recozimento tradicional em forno, etc. | Esses são métodos de recozimento de aplicação mais moderna ou específica usados para reduzir a dureza, melhorar a usinabilidade, eliminar tensões residuais, estabilizar dimensões, reduzir tendências de deformação e rachaduras, refinar grãos, ajustar a estrutura e eliminar defeitos estruturais. | - Redução da dureza - Melhoria da usinabilidade - Eliminação de tensões residuais - Dimensões estabilizadoras - Redução das tendências de deformação e rachaduras - Refino de grãos - Ajuste da estrutura - Eliminação de defeitos estruturais |

| Recozimento por indução e transmissão de escova elétrica de contato de recozimento de grande corrente | Esses são métodos que usam princípios de indução eletromagnética ou transmissão de grandes correntes por escova elétrica de contato para atingir os objetivos de recozimento. | - Aplicações específicas que exigem recozimento por indução ou por grande corrente |

| Recozimento térmico, recozimento óptico, recozimento por feixe de elétrons, recozimento a laser, etc. | Esses são os processos de recozimento comumente usados para materiais semicondutores, entre os quais o recozimento térmico é o mais usado. | - Materiais semicondutores |

Processo:

Aqueça o aço acima de Ac3 em 20 a 30 graus Celsius, mantenha a temperatura por um período de tempo específico e, em seguida, resfrie-o lentamente (junto com o forno) para atingir um estado próximo ao equilíbrio no processo de tratamento térmico (austenitização total).

O recozimento completo é usado principalmente para aços subeutéticos (teor de carbono de 0,3 a 0,6%), como aço de médio carbono, peças fundidas, forjadas e perfis laminados a quente de aço de liga de baixo a médio carbono e, às vezes, para suas soldas.

O aço com baixo teor de carbono tem baixa dureza e não é adequado para usinagem.

Quando o aço hipereutetoide é aquecido acima de Accm até o estado austenítico e recozido por meio de resfriamento lento, o Fe3CⅡ precipita em um padrão de malha ao longo dos limites dos grãos, reduzindo significativamente a resistência, a dureza, a plasticidade e a tenacidade do aço, o que representa um risco potencial para o tratamento térmico final.

Objetivo:

Para obter um tamanho de grão fino, estrutura uniforme, eliminar o estresse interno, reduzir a dureza e melhorar a usinabilidade do aço.

A estrutura após o recozimento completo do aço hipoeutético é F + P.

Para aumentar a eficiência na produção real, as peças são removidas do forno para resfriamento a ar quando a temperatura de recozimento cai para cerca de 500 graus Celsius.

O recozimento completo pode levar muito tempo, especialmente quando se trata de aço austenítico altamente estável.

Se o aço austenitizado for resfriado a uma temperatura ligeiramente inferior a Ar1, resultando em uma transformação de austenita para perlita, seguido de resfriamento até a temperatura ambiente, pode reduzir bastante o tempo de recozimento.

Esse método de recozimento é chamado de recozimento isotérmico.

Processo:

Aqueça o aço a uma temperatura superior a Ac3 (ou Ac1). Após um período específico de tratamento térmico, ele pode ser resfriado a uma temperatura específica dentro da faixa de perlita, fazendo com que a estrutura austenítica se transforme em perlita, seguida de resfriamento até a temperatura ambiente.

Objetivo:

Semelhante ao recozimento completo, com controle mais fácil do processo de transformação.

Adequado para aços com uma estrutura austenítica mais estável: aços com alto teor de carbono (teor de carbono superior a 0,6%), aços de liga para ferramentas, aços de alta liga (com mais de 10%) elementos de liga).

O recozimento isotérmico também pode ajudar a obter organização e desempenho uniformes.

No entanto, não é adequado para peças de aço de seção grande ou materiais de forno de lote grande porque é difícil manter a temperatura isotérmica em todo o interior ou lote de peças de trabalho.

O processo de recozimento por esferificação envolve o aquecimento do aço a uma temperatura entre Ac1 e Ac3 (para aço hipoeutético) ou entre Ac1 e Accm (para aço hipereutético).

Depois de manter o aço na temperatura adequada por um determinado período de tempo, ele é resfriado lentamente para concluir o processo de tratamento térmico.

Esse método de recozimento é usado principalmente em aço hipereutético para obter uma estrutura de perlita esférica, a fim de reduzir a tensão interna, diminuir a dureza e melhorar a usinabilidade. É considerado um tipo de recozimento incompleto.

Um processo de tratamento térmico para esferoidizar carbonetos em aço para obter perlita granular.

Processo:

O aço é aquecido a uma temperatura 20-30°C mais alta que Ac1, com um tempo de espera de 2 a 4 horas. O resfriamento geralmente é feito por um método de forno ou isotérmico a uma temperatura ligeiramente abaixo de Ar1 por um longo período.

Esse processo é usado principalmente para aços eutectoides e hipereutectoides, como aço carbono para ferramentas, aço liga para ferramentas e aço para rolamentos.

Após a laminação ou o forjamento, o aço hipereutetóide forma perlita lamelar e cementita reticulada, que são duras e frágeis, dificultando o corte e tornando-as propensas a deformações e rachaduras durante o processo de produção. processo de resfriamento.

O recozimento esferoidizante forma uma perlita globular na qual os carbonetos aparecem como partículas esféricas dispersas na matriz de ferrita. Essa estrutura tem baixa dureza e é mais fácil de usinar.

Além disso, o austenita Os grãos mais finos têm menor probabilidade de engrossar durante o aquecimento e têm menor tendência a se deformar e rachar durante o resfriamento.

É importante normalizar o aço eutético antes do recozimento de esferoidização, caso ele contenha cementita reticulada, para garantir que o processo de esferoidização seja bem-sucedido.

Objetivo:

O objetivo do recozimento de esferoidização é reduzir a dureza, melhorar a uniformidade da estrutura e melhorar a usinabilidade na preparação para a têmpera.

Há três métodos principais de recozimento de esferoidização:

A) Processo de recozimento de esferoidização em uma etapa:

O aço é aquecido a mais de 20~30℃ acima de Ac1 e mantido pelo tempo adequado, depois é resfriado lentamente no forno. Esse processo exige que o tecido original seja perlita finamente laminada sem nenhuma rede cementada.

B) Processo de recozimento isotérmico de esferoidização:

O aço é aquecido e isolado e, em seguida, resfriado a uma temperatura ligeiramente abaixo de Ar1 e mantido isotermicamente (geralmente 10~30°C abaixo de Ar1) antes de ser resfriado lentamente no forno a cerca de 500°C e, em seguida, retirado para resfriamento ao ar. Esse método tem como vantagens a curta duração, a esferoidização uniforme e o fácil controle de qualidade.

C) Processo de recozimento de esferoidização recíproca.

Processo:

Os lingotes, as peças fundidas ou os tarugos de forjamento são aquecidos a uma temperatura ligeiramente inferior à linha da fase sólida por um período prolongado e, em seguida, são resfriados lentamente para eliminar as irregularidades na composição química.

Objetivo:

Para eliminar a segregação dendrítica e a segregação regional que ocorrem durante o processo de solidificação, resultando na homogeneização da composição e da estrutura.

O recozimento por difusão é realizado em temperaturas muito altas, normalmente 100-200°C acima de Ac3 ou Accm, sendo que a temperatura exata depende da gravidade da segregação e do tipo de aço. O tempo de espera é normalmente de 10 a 15 horas.

Após o recozimento por difusão, o material deve passar por um recozimento completo e normalização para refinar sua estrutura. Esse processo é aplicado a materiais de alta qualidade liga de aço e a peças fundidas e lingotes de ligas de aço com sérios problemas de segregação.

Processo:

Aqueça o aço a uma temperatura abaixo de Ac1 (geralmente de 500 a 650°C), mantenha-o nessa temperatura e, em seguida, resfrie-o no forno.

A temperatura de recozimento sob tensão é menor que a A1, portanto, não causa nenhuma alteração na microestrutura do aço.

Objetivo:

Para eliminar a tensão interna residual.

O recozimento de recristalização, também conhecido como recozimento intermediário, é um processo de tratamento térmico aplicado a metais que sofreram deformação plástica a frio.

O objetivo desse processo é transformar o grão de deformação em grãos axiais uniformes e iguais, o que elimina o endurecimento do processo e a tensão residual.

Para que a recristalização ocorra, o metal deve primeiro passar por uma certa quantidade de deformação plástica a frio e, em seguida, deve ser aquecido acima de uma determinada temperatura conhecida como a temperatura mais baixa de recristalização.

A temperatura mais baixa de recristalização para materiais metálicos em geral é dada abaixo.

Trecristalização = 0.4Tfundido

A temperatura de recozimento da recristalização deve ser aquecida a uma temperatura 100 a 200 ℃ mais alta do que a temperatura mínima de recristalização (para o aço, a temperatura mínima de recristalização é de aproximadamente 450 ℃).

O recozimento deve ser seguido de preservação adequada do calor e de um processo de resfriamento lento.

A seguir estão os princípios para a seleção do método de recozimento:

(1) Para diminuir a dureza do açoaumentar sua plasticidade e facilitar a usinagem e o processamento de deformação a frio;

(2) Distribuir uniformemente a composição química e a estrutura do aço, refinar o tamanho do grão e melhorar seu desempenho ou prepará-lo para a têmpera;

(3) Para eliminar estresse interno e reverter o efeito de endurecimento causado pelo processamento, evitando assim a deformação e as rachaduras.

Tanto o recozimento quanto a normalização são usados principalmente como uma etapa preparatória para o tratamento térmico.

Para peças com baixa tensão e requisitos de baixo desempenho, o recozimento e a normalização também podem servir como tratamento térmico final.

Ao discutir o recozimento, é essencial explorar os materiais que podem ser recozidos, tanto metais quanto não metais. Esta seção se concentrará nos diversos materiais que são comumente recozidos.

O recozimento desempenha uma função importante no processamento de vários metais e seus ligas. Alguns dos metais recozidos mais usados incluem:

Um método comumente usado para recozimento desses materiais é o uso de fornos de fundo de carroque proporcionam aquecimento uniforme e resfriamento lento, essenciais para o processo de recozimento.

O recozimento também é adequado para vários materiais não metálicos, como:

Em conclusão, o recozimento é um processo vital para uma ampla gama de materiais, incluindo metais e não metais. Ao compreender a importância do recozimento em diferentes materiais, podemos avaliar melhor a função que ele desempenha em vários setores.

De acordo com a temperatura usada durante o aquecimento, os métodos de recozimento comumente usados são categorizados em:

Recristalização por mudança de fase Recozimento acima da temperatura crítica (Ac1 ou Ac3):

Recozimento abaixo da temperatura crítica (Ac1 ou Ac3):

O recozimento completo e o recozimento incompleto são dois processos diferentes de tratamento térmico, que diferem em termos de temperaturas de aquecimento, transformações estruturais, efeitos de refinamento de grãos e cenários de aplicação.

Em primeiro lugar, em termos de temperatura de aquecimento, o recozimento completo normalmente aquece o material acima da temperatura crítica (Ac1 ou Ac3) para promover a mudança de fase e a recristalização, enquanto o recozimento incompleto envolve o aquecimento na região de duas fases, impedindo a recristalização completa. Isso implica que o recozimento completo pode refinar os grãos do material até certo ponto, mas, devido às restrições de temperatura, o efeito de refinamento de grãos do recozimento incompleto não é tão bom quanto o do recozimento completo.

Em segundo lugar, em termos de transformação estrutural, o recozimento completo pode atingir uma estrutura próxima do equilíbrio, usada principalmente para aço carbono médio etc., com o objetivo de refinar os grãos, homogeneizar as estruturas, eliminar o estresse interno, reduzir a dureza e assim por diante. Por outro lado, o recozimento incompleto é usado principalmente em aço hipoeutetóide para obter uma estrutura de perlita esférica, alcançando uma estrutura próxima do equilíbrio por meio de resfriamento lento.

Com relação aos efeitos de refinamento de grãos, devido à temperatura de aquecimento mais baixa do recozimento incompleto, a forma, o tamanho e a distribuição da ferrita não podem mudar, e o efeito de refinamento de grãos não é tão bom quanto o recozimento completo.

Por fim, em termos de cenários de aplicação, o recozimento completo é adequado para situações que exigem refinamento de grãos, homogeneização da estrutura, eliminação de tensões internas e redução da dureza, como o aço de médio carbono. O recozimento incompleto, por outro lado, é usado principalmente para aço hipoeutetóide, especialmente quando os grãos não se tornaram grosseiros; estruturas esféricas de perlita podem ser obtidas por meio do recozimento incompleto.

O recozimento isotérmico é um processo de tratamento térmico que envolve o aquecimento do material acima de sua temperatura crítica e sua manutenção por um determinado período e, em seguida, o resfriamento ou a manutenção em outra temperatura. Esse processo visa a refinar a microestrutura, reduzir a dureza e melhorar as propriedades do material. Os efeitos e as limitações desse processo variam de acordo com os diferentes materiais.

Para aço de liga de médio carbono e aço de baixa liga, o objetivo do recozimento isotérmico é refinar a estrutura e reduzir a dureza. A temperatura de aquecimento para o aço hipoeutetóide é Ac3+(30~50)℃, e para o aço hipereutetóide, é Ac3+(20~40)℃. Isso indica que o recozimento isotérmico é adequado para esses tipos de aço, melhorando efetivamente suas propriedades mecânicas.

Entretanto, o recozimento isotérmico não é adequado para todas as situações. Às vezes, a disponibilidade de equipamentos de recozimento adequados ou os requisitos de qualidade das peças de aço recozidas fazem com que o resfriamento lento contínuo seja a única opção viável. Isso significa que, em alguns casos, o recozimento isotérmico pode não atender a requisitos específicos de tratamento térmico.

Além disso, a pesquisa sobre a liga amorfa Cu56 Zr44 indica que o recozimento isotérmico pode ser usado para o processo de cristalização, alterando a microestrutura do material. Isso sugere que o recozimento isotérmico também é aplicável a determinados materiais especiais, como ligas amorfas. Com o controle adequado da temperatura e do tempo de retenção, é possível obter o efeito de cristalização esperado.

O recozimento para alívio de tensões é uma técnica que elimina tensões internas residuais em peças de trabalho por meio de um processo de aquecimento, isolamento e resfriamento lento. Esse método é usado principalmente para aliviar as tensões internas geradas durante os processos de soldagem, fundição e usinagem.

Especificamente, o processo de recozimento para alívio de tensões envolve o aquecimento da peça de trabalho a uma temperatura mais baixa (por exemplo, ferro fundido cinzento a 500-550°C, aço a 500-650°C), mantendo-a por um determinado período e, em seguida, resfriando-a lentamente para evitar o desenvolvimento de novas tensões residuais. Embora esse tratamento não possa eliminar completamente as tensões residuais na peça de trabalho, ele pode reduzir significativamente seu impacto.

Comparado aos métodos tradicionais de recozimento, o recozimento com alívio de tensão tem várias vantagens.

Em primeiro lugar, ele visa às tensões residuais geradas especificamente por determinados processos de fabricação (como soldagem, fundição e usinagem), em vez de se aplicar amplamente a todos os tipos de materiais metálicos, como faz o recozimento tradicional.

Em segundo lugar, o recozimento para alívio de tensões é normalmente realizado em temperaturas mais baixas, o que significa que tem menos impacto sobre o material, especialmente aqueles sensíveis a altas temperaturas.

Além disso, como o objetivo principal do recozimento de alívio de tensão é eliminar a tensão residual em vez de simplesmente reduzir a dureza ou melhorar a ductilidade, ele pode reduzir efetivamente as alterações dimensionais e as tendências de rachaduras durante o processo de fabricação sem alterar significativamente outras propriedades físicas do material.

Os estudos comparativos entre o recozimento a laser e o recozimento por cozimento tradicional na redução da dureza e no aprimoramento da usinabilidade são refletidos principalmente nos seguintes aspectos:

Velocidade de aquecimento e precisão de controle: A tecnologia de recozimento a laser tem as características de aquecimento rápido e controle sensível, o que permite atingir a temperatura de recozimento desejada em pouco tempo e controlar com precisão as mudanças de temperatura durante o processo de recozimento. Por outro lado, o recozimento por cozimento tradicional exige que toda a peça seja colocada em um forno a vácuo e mantida em uma determinada faixa de temperatura por um certo tempo, e o controle de temperatura desse processo não é tão preciso quanto o recozimento a laser.

Profundidade de condução de calor e saída de energia: A tecnologia de recozimento a laser pode realizar um tratamento de recozimento localizado e com controle de profundidade, o que significa que ela pode tratar com precisão o calor de áreas específicas, conforme necessário, sem afetar outras áreas. Esse recurso de tratamento térmico localizado é muito útil para melhorar o desempenho local dos materiais. O recozimento por cozimento tradicional é difícil de realizar esse tratamento térmico localizado.

Refinamento de grãos e ajuste da microestrutura: O recozimento a laser pode fazer com que os átomos se reorganizem devido à alta temperatura e ao estresse térmico, tornando a estrutura cristalina mais ordenada, o que ajuda a aumentar o tamanho do grão e a ajustar a microestrutura. Isso é benéfico para melhorar a usinabilidade dos materiais e reduzir a dureza. Embora o recozimento por cozimento tradicional também possa refinar os grãos e ajustar a microestrutura por meio do processo de aquecimento e resfriamento, seu processo é relativamente simples e direto, e talvez não consiga controlar com precisão o refinamento dos grãos e o ajuste da microestrutura como o recozimento a laser.

Por exemplo, na preparação de filmes finos estequiométricos de Bi2Te3, o método de recozimento a laser apresenta um coeficiente Seebeck mais alto do que o método tradicional de recozimento térmico, comprovando sua superioridade na preparação de filmes finos de alta qualidade. Isso indica que a tecnologia de recozimento a laser pode proporcionar melhor desempenho em campos de aplicação específicos (como a preparação de filmes finos de alto desempenho).