Você já se perguntou como os carros são fabricados com tanta rapidez e segurança? Este artigo revela a mágica por trás das linhas de produção de estamparia automatizada, em que os robôs substituem o trabalho manual, aumentando a eficiência em 35% e eliminando os riscos de lesões. Mergulhe para explorar o fascinante mundo da manufatura automatizada de alta velocidade e veja como ela revoluciona o setor automotivo!

Nas linhas de produção de estamparia convencionais, o manuseio de materiais entre os equipamentos a montante e a jusante tradicionalmente dependia de trabalho manual. No entanto, à medida que as velocidades de produção aumentaram, essa abordagem manual de carregamento e descarregamento de peças tornou-se ineficiente e um problema de segurança significativo.

Os operadores, sob pressão para manter um alto rendimento, muitas vezes ignoram os perigos inerentes associados ao maquinário em movimento rápido. Isso tem levado a uma frequência alarmante de acidentes, especialmente incidentes em que as mãos são presas e feridas por equipamentos de prensa. Para resolver esses problemas de segurança e, ao mesmo tempo, aumentar a produtividade, foram desenvolvidas e implementadas linhas de produção automatizadas por robôs.

Os sistemas de produção automatizados utilizam equipamentos sofisticados de manuseio de materiais para transferir componentes de chapa metálica entre operações sequenciais de prensa, eliminando a necessidade de intervenção manual. Essa abordagem não apenas reduz o risco de lesões no local de trabalho, mas também aumenta significativamente a eficiência da produção, com melhorias típicas de aproximadamente 35% no rendimento.

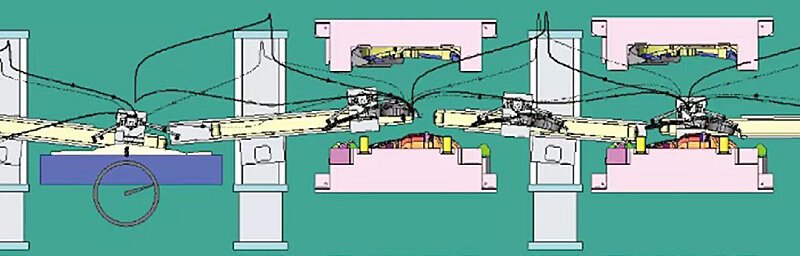

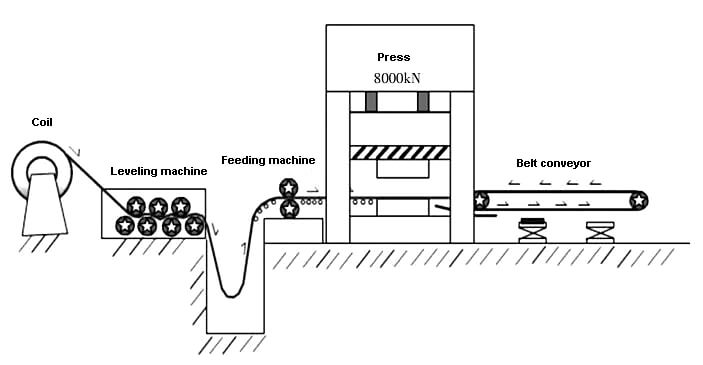

No período após 2005, houve uma aceleração drástica na adoção de tecnologias de produção automatizada para operações de estampagem no setor de fabricação automotiva nacional. Essa mudança marcou o início de uma nova era na automação da estamparia. A Figura 1 ilustra uma representação esquemática de uma moderna linha de produção de estamparia automatizada, destacando a integração de sistemas robóticos, mecanismos de transferência e equipamentos de prensa em um fluxo de trabalho contínuo.

Essas linhas avançadas geralmente incorporam recursos como prensas servo-acionadas para maior precisão e eficiência energética, sistemas de visão para controle de qualidade em tempo real e sistemas de controle inteligentes que otimizam os parâmetros de produção com base em dados em tempo real. A implementação dos princípios do Industry 4.0 aprimorou ainda mais esses sistemas, permitindo a manutenção preditiva, simulações de gêmeos digitais para otimização de processos e integração perfeita com sistemas de planejamento de recursos empresariais (ERP).

Figura 1 Diagrama esquemático da linha de produção de estampagem automática

Atualmente, as prensas mais utilizadas são as prensas mecânicas fechadas, que podem ser usadas para vários processos de estampagem a frio, como corte, conformação, dobra, correção e desenho raso de peças de chapa fina. Os parâmetros do processo da prensa são cruciais, pois não só afetam a qualidade do produto, mas também têm um impacto significativo na eficiência, no custo e na segurança.

A seção a seguir apresenta uma breve visão geral dos parâmetros importantes e da precisão de algumas prensas:

Noções básicas de imprensa

A fundação da prensa deve suportar seu peso e suportar as forças vibratórias geradas quando a prensa é acionada, além de transferir essas forças para o solo sob a fundação. A fundação deve ser capaz de resistir de forma confiável a 0,15 MPa. A resistência da fundação é projetada e construída pelo departamento de engenharia civil com base na qualidade do solo local. A fundação de concreto deve ser despejada em uma operação contínua, sem interrupção.

Depois de preencher a fundação com concreto, a superfície deve ser alisada uma vez e, em seguida, alisada novamente com uma pá ou lixa. Para proteger contra óleo, a superfície inferior da fundação deve ser revestida com cimento resistente a ácidos. O desenho básico fornece as dimensões internas da fundação, o que representa o espaço mínimo necessário para instalar a prensa.

Os indicadores de resistência, como a marca do cimento, a disposição das barras de reforço, o tamanho da área de suporte da fundação e a espessura da fundação não devem ser alterados. A capacidade básica de suporte deve ser superior a 1,95 MPa.

Guia de pós-sincronização

Guia de postagem: Ele conecta a caixa de engrenagens da viga e o controle deslizante, transmitindo o movimento desacelerado da caixa de engrenagens para o controle deslizante a fim de obter o movimento vertical do controle deslizante.

Geralmente, há tipos de ponto único, ponto duplo e quatro pontos, ou seja, um poste-guia, dois postes-guia ou quatro postes-guia.

Guia de pós-sincronização:

Refere-se à precisão da sincronização das colunas de guia da prensa de dois ou quatro pontos em seus movimentos para cima e para baixo. Normalmente, esse parâmetro é estabelecido antes de a prensa sair da fábrica. A precisão da sincronização da coluna de guia deve ser mantida dentro de 0,5 mm. Um desalinhamento excessivo resultará em um estresse de tração significativo na força do controle deslizante, afetando a qualidade do produto formado no ponto morto inferior.

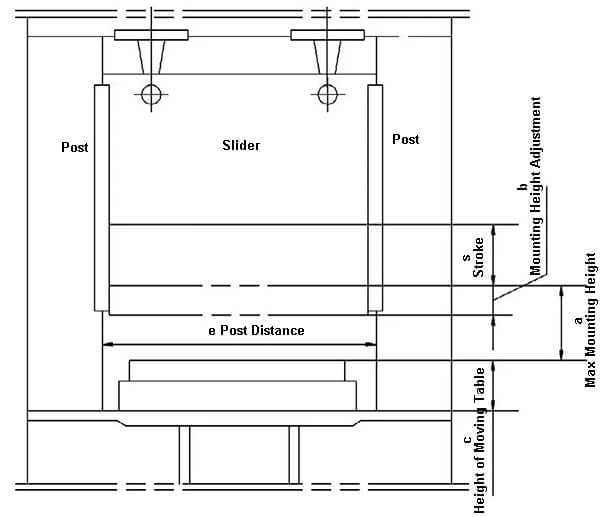

Altura de montagem do molde

A altura de montagem refere-se à distância entre a superfície inferior do controle deslizante e a superfície superior da mesa. Há limites máximos e mínimos para a altura de montagem. Ao projetar o molde, deve-se levar em consideração a possibilidade de instalar e usar o molde após a retificação. A altura fechada do molde não deve atingir os valores limite máximo ou mínimo para a altura do molde da prensa.

A Figura 2 mostra um diagrama esquemático da altura de montagem da prensa.

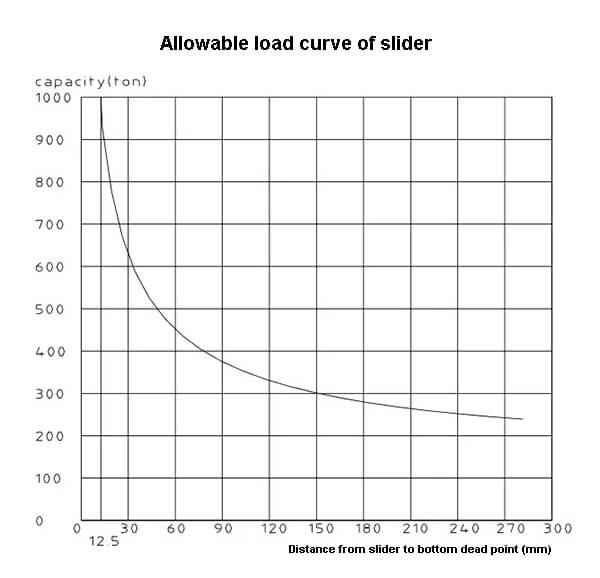

Força nominal da prensa

A força nominal refere-se à capacidade máxima de puncionamento que a prensa pode suportar com segurança em sua estrutura. Na prática, fatores como espessura do material e desvio de resistência, lubrificação do molde e desgaste devem ser levados em conta para garantir uma margem adequada para a capacidade de estampagem.

Figura 2 Diagrama esquemático da altura de montagem da prensa

Ao realizar uma operação de carga de impacto, como o apagamento, recomenda-se limitar a pressão de trabalho a 80% ou menos da força nominal. Exceder esse limite pode resultar em vibração significativa e danos à conexão entre o controle deslizante e a transmissão, afetando a vida útil normal da prensa. A Figura 3 mostra a curva de carga nominal vs. carga permitida.

Figura 3 Curva de carga permitida da força nominal

Pressão do ar comprimido

O ar comprimido é a principal fonte de energia para garantir o bom funcionamento da prensa e também serve como fonte de loop de controle para a fonte de energia da prensa. A demanda por pressão de ar comprimido varia em diferentes locais. A pressão de ar comprimido fornecida pela fábrica é baseada no valor máximo de demanda da prensa. As peças com valores de demanda menores são equipadas com válvulas redutoras de pressão para regulagem.

O ar comprimido no processo de produção de automação de estampagem pode ser dividido em duas categorias: qualidade do produto e função de ação. A categoria de qualidade do produto é usada para moldar a qualidade do produto, como a pressão da almofada de ar. A categoria de função de ação está envolvida no controle das ações da prensa, como a pressão da embreagem.

Usando a prensa de uma empresa de fabricação como exemplo, a Tabela 1 mostra os valores de pressão de ar comprimido necessários para cada módulo funcional da prensa. Há muito mais parâmetros na prensa do que os cinco listados acima.

A seguir, um breve resumo e exibição dos parâmetros de impressão da empresa (Tabela 2) para sua referência.

Tabela 1 Valor necessário da pressão do ar comprimido de cada módulo funcional

| Não. | Item | Pressão do ar de alimentação MPa | Posição da válvula reguladora de pressão | Observação | |

|---|---|---|---|---|---|

| 1 | Suprimento total de ar | ≥0.5 | |||

| 2 | Embreagem | 0.32 | Plataforma de caminhada com viga | ||

| 3 | Balanceador | 0.47 | Poste frontal esquerdo interno | Valor calculado sem molde | |

| 4 | Proteção hidráulica | Bomba de ar | 0.29 | Controle deslizante interno | Calculado |

| 5 | Válvula de descarga | 0.32 | Controle deslizante interno | Calculado | |

| 6 | Almofada extensível | 0.04 ~ 0.8 | Poste frontal esquerdo interno | ||

Tabela 2 Resumo dos parâmetros da prensa

| Não | Item | Valor | Unidade | |

|---|---|---|---|---|

| 1 | Força nominal | 10000 | kN | |

| 2 | Curso de força nominal (antes do ponto morto inferior) | 12.5 | mm | |

| 3 | Controle deslizante comprimento do curso | 1000 | mm | |

| 4 | Número de cursos de deslizamento (durante o funcionamento a seco) | Contínuo | 8-12 | Horas / minuto |

| Máximo individual | 8 | |||

| Ajuste fino | 3 | |||

| 5 | Altura máxima de carregamento | 1350 | mm | |

| 6 | Ajuste da altura de carregamento | 500 | mm | |

| 7 | Distância do trem | L*R | 4970 | mm |

| 8 | Tamanho da superfície inferior do controle deslizante | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 9 | Tamanho da mesa de trabalho | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 10 | Espessura da mesa de trabalho | 300 | mm | |

| 11 | Mesa de trabalho móvel | Caminho móvel | Mover para a esquerda e para a direita | |

| Quantidade | 2 | Pcs | ||

| Altura da mesa móvel | 700 | mm | ||

| Peso de transporte | 50 | t | ||

| 12 | Controle deslizante | Tipo de trilho | Guia de ângulo reto | |

| Tipo de batida | / | |||

| Força de batida | / | kN | ||

| Vencendo o derrame | / | mm | ||

| Número de batedores | / | Pcs | ||

| 13 | Almofada extensível | Tipo | Coroa única de gás puro | |

| Quantidade | 1 | Pcs | ||

| Força de ejeção | 4500 | kN | ||

| Força de retenção em branco | 4500 | kN | ||

| Derrame | 0 ~ 300 | mm | ||

| 14 | Força de equilíbrio do balanceador (a 0,62 MPa de pressão de ar) | 200 | kN | |

| 15 | Pressão da fonte de ar de entrada | 0.7 | MPa | |

| 16 | Consumo de ar livre | 1 | m³ / min | |

Conclusões

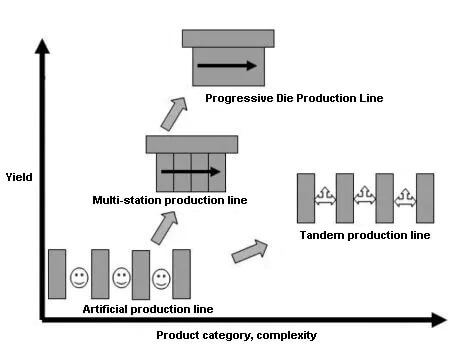

A prensa é o principal equipamento no processo de produção de estamparia. Com o rápido crescimento do setor automotivo, houve um aumento correspondente na demanda por equipamentos de alta precisão. O desenvolvimento do processo de estampagem passou por três estágios: linha de produção manual, produção intermitente automatizada e produção contínua automatizada de alta velocidade. Em cada iteração da atualização do modelo, o equipamento de produção desempenha um papel crucial.

Agora que temos uma compreensão básica da prensa, vamos passar ao tópico das linhas de produção automáticas.

As linhas de produção de estampagem automática incluem principalmente: progressivo estampagem de matrizes, estamparia em várias estações, e estampagem em tandem.

Devido às suas características exclusivas, essas linhas de produção são usadas para produzir diferentes produtos automotivos chapa metálica peças e desempenham um papel importante na automação automotiva e em sistemas de produção eficientes. Este artigo compara e analisa as características dessas três linhas de produção de automação de estampagem e fornece orientação sobre como selecionar uma linha de produção com base em suas características.

Isso facilitará para as empresas a escolha de uma linha de produção que se adapte às características específicas de suas peças. Com o rápido crescimento do setor automobilístico, as quatro principais indústrias de estamparia para a fabricação de automóveis também floresceram. Para atender ao aumento da produção, surgiram várias linhas de produção automatizadas, cada uma com suas próprias características, adequadas a diferentes produtos.

Este artigo categoriza as linhas de produção de automação de estampagem comuns em estampagem progressiva, estampagem de múltiplas estações e estampagem em tandem e analisa brevemente as características e os métodos de seleção de cada linha de produção para ajudar as empresas a escolher o método de produção correto para as características de seus produtos.

(1)Visão geral:

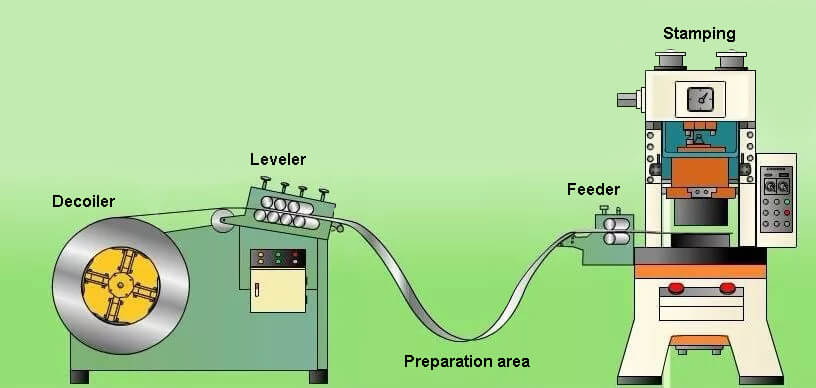

A linha de produção automática para estampagem progressiva é uma linha de produção que emprega estampagem progressiva e normalmente consiste em um alimentador de desenrolamento, um punção, uma matriz progressiva e uma linha de corte automática. Ela automatiza o processo de desenrolar a bobina, achatar a tira, lubrificar a tira, estampá-la em pedaços e coletar os produtos acabados off-line.

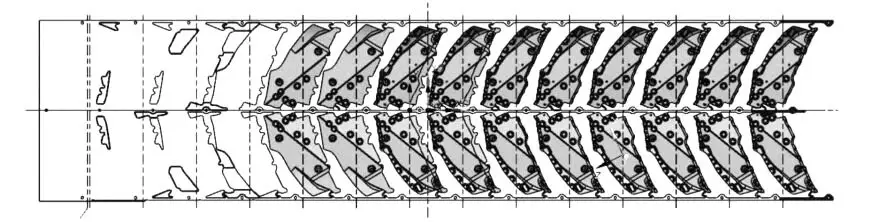

O componente mais importante é a matriz progressiva, que consiste em várias estações, até mais de 20 estações. Cada estação é conectada uma à outra para concluir diferentes tarefas de processamento, como perfuração e corte, flangeamento, moldagem, corte e assim por diante. Todas essas tarefas são concluídas em um único golpe da prensa. Após o término de um curso, o alimentador avança a tira de material em uma etapa fixa, permitindo que vários processos sejam concluídos em um único golpe alternativo da prensa.

Conforme mostrado na Figura 1.

Figura 1 Diagrama simplificado da linha de produção automática progressiva

(2) Recursos:

O ciclo de produção da linha de produção de automação de estampagem de matriz progressiva é relativamente alto, geralmente até 30 vezes/min.

Figura 2 Processo de layout progressivo da matriz

(1)Visão geral:

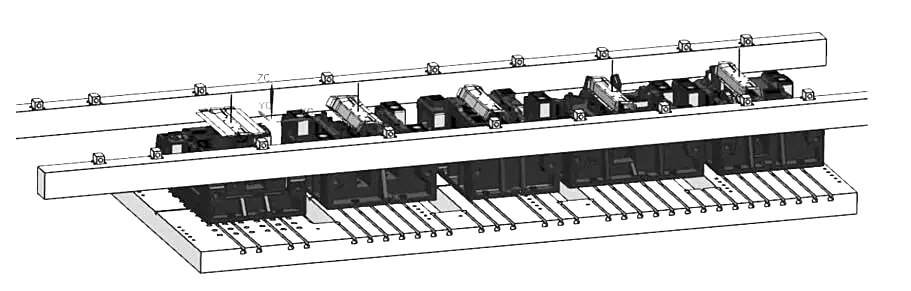

Uma linha de produção com vários moldes de estação independentes (geralmente de 4 a 5) localizados em uma mesa de prensa de grande tonelagem usa um desempilhador ou alimentador de desbobinamento para carregamento, uma barra de alimentação automática para transferir peças processadas e uma correia transportadora automática para coletar produtos acabados off-line. Conforme mostrado na Figura 3."

Figura 3 Linha de produção de automação de estampagem em várias estações

(2)Recursos

O material do fundo pode ser um material em rolo ou um blank, o que proporciona flexibilidade e melhora a taxa de utilização do material. A linha de produção usa alimentação automática de haste e tem uma taxa de perfuração mais baixa em comparação com a linha de produção de matriz progressiva, mas uma taxa mais alta do que a linha de produção tandem tradicional, resultando em maior eficiência de produção.

Ele também pode incorporar sensores, como sensores de carga e descarga, detecção de material duplo, sensores de aderência, sensores no molde etc., para monitorar a posição e o status do material e do produto durante a produção, garantindo alta segurança.

Há requisitos rigorosos para a altura de alimentação e a direção de estampagem dos moldes em cada estação e, para manter a estabilidade na alimentação, os estados de cada processo geralmente devem ser consistentes.

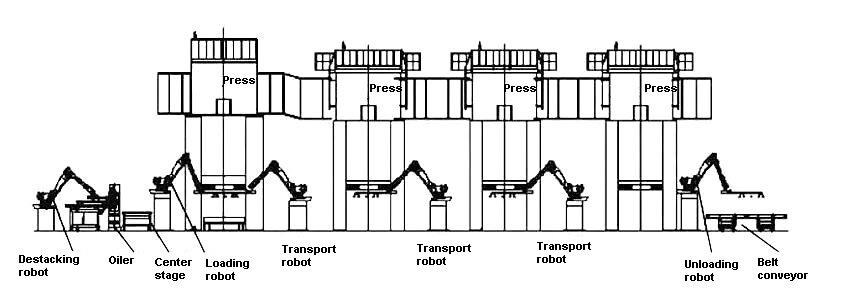

(1)Visão geral:

Uma linha de produção automatizada é formada pela organização de várias prensas em uma série. Cada mesa de prensa contém um par de moldes, o que representa um estágio do processo de produção. O carregamento, a transferência de peças processadas e o trabalho de descarregamento e embalagem são realizados por um braço mecânico automático ou robô. Conforme mostrado na Figura 4.

Figura 4 Linha de produção automática para estampagem em tandem

(2)Recursos

Ele tem uma ampla gama de aplicações e pode ser usado na produção de vários componentes de estampagem. Não há requisitos rigorosos quanto ao tamanho, à forma e à espessura desses componentes, o que permite grande flexibilidade na produção de peças de cobertura em larga escala.

No entanto, a eficiência da produção é baixa devido ao uso de um braço robótico para alimentação, o que limita o tempo de ciclo. Em comparação com as linhas de produção progressivas e as linhas de produção com várias estações, esse método é menos eficiente.

Por outro lado, a manutenção e a depuração do molde são facilitadas. Cada molde pertence a uma prensa separada, o que permite a produção independente de fixação e parâmetros de trabalho. Isso significa que a manutenção e a depuração de cada molde podem ser realizadas separadamente, sem afetar outros processos.

A desvantagem é que esse método requer uma grande área de planta de produção. Uma linha de produção em série tradicional normalmente inclui de 4 a 5 prensas, ocupando uma quantidade significativa de espaço.

Ao escolher uma linha de produção de automação de estampagem, vários fatores críticos devem ser cuidadosamente avaliados para garantir desempenho, eficiência e qualidade de produto ideais:

(1) Características do material:

Avalie as propriedades do material, incluindo sua conformabilidade, resistência à tração e dureza. Esses fatores influenciam a escolha entre sistemas de alimentação de bobinas e chapas, bem como os requisitos específicos de ferramentas. Por exemplo, os aços de alta resistência podem exigir sistemas de prensa mais robustos e projetos de matrizes especializadas para evitar o retorno elástico e obter tolerâncias rígidas.

(2) Espessura do material e faixa dimensional:

Considere a espessura do material e a faixa de dimensões de sua linha de produtos. Essas informações são cruciais para:

(3) Flutuações no volume de produção e na demanda:

Analise suas necessidades mensais de produção e as possíveis flutuações de demanda. Essa avaliação ajuda a:

(4) Complexidade do produto e requisitos de qualidade:

Examine a complexidade de suas peças estampadas e os padrões de qualidade associados:

(5) Necessidades futuras de produção:

Antecipar possíveis mudanças em seu mix ou volume de produtos:

(6) Custo total de propriedade:

Leve em consideração não apenas o investimento inicial:

(7) Integração com sistemas existentes:

Avalie como a nova linha de estamparia se integrará à sua atual:

Linha de produção de automação de estampagem de matriz progressiva

De acordo com as características de cada processo distribuído em uma tira e com as punções máximas de processo que podem ser alcançadas, ele pode ser usado para produzir peças pequenas na carroceria do carro e pode fornecer um alto suprimento.

Linha de produção de automação de estampagem com várias estações

Ele pode ser utilizado para a produção rápida de peças de tamanho médio que são resistentes à deformação. Peças simétricas com formas complexas à esquerda e à direita, bem como produtos que podem ser agarrados pela alavanca automática, podem ser produzidos em uma linha automática.

Linha de produção de automação de estampagem em tandem

Devido à distribuição independente de cada processo em cada prensa, essa linha de produção apresenta o mais alto nível de flexibilidade. É ideal para a produção de peças grandes e complexas e facilita a depuração de processos individuais e a produção independente, facilitando a manutenção do controle de alta qualidade dos produtos.

As características das três linhas de produção são mostradas na Tabela 1

| Vantagens | Desvantagens | Aplicativos | |

|---|---|---|---|

| Progressivo | ① Tempos de alto impacto, alta eficiência e alto rendimento ② Tamanho reduzido | ① Má utilização do material ② Adequado apenas para peças pequenas ③ O molde para peças individuais é grande e difícil de depurar. | ① Peças estruturais pequenas com alta demanda |

| Transferência | ① Alto nível de eficiência de automação ② Capacidade de produzir uma ampla variedade de produtos ③ Alta utilização de materiais ④ Equipado com vários dispositivos de detecção de segurança automatizados. | ① O processo de design do produto tem demandas maiores para a instalação conjunta de moldes. ② A instalação combinada de moldes leva a uma depuração e manutenção inconvenientes. ③ As linhas de produção têm baixa intercambialidade e exigem moldes específicos para a produção em uma única linha. | ① As peças da viga, as peças de reforço, as peças do defletor etc. têm formato regular e são fáceis de fixar, e todo o processo pode ser distribuído na mesma bancada de trabalho. ② Peças com maior demanda |

| Tandem | ① Tipos de produtos mais aplicáveis ② Métodos de entrega flexíveis para carga e descarga e peças de processo ③ Alta intercambialidade da linha de produção ④ Fácil depuração e manutenção ⑤ Alta utilização de material | ① Grande área de cobertura ② Baixa eficiência de produção | ① Peças grandes e peças de cobertura ② Peças com tecnologia complicada e requisitos de alta qualidade |

A escolha entre as linhas de produção de automação de estampagem pode ser feita com base em duas prioridades: alta produção e alta flexibilidade.

Para um grande volume de peças, deve ser selecionada uma linha de produção automatizada com alta eficiência e alto rendimento.

Se as peças forem complexas e exigirem tecnologia de produção avançada, uma linha de produção flexível deve ser considerada.

Isso é representado em uma ilustração simples na Figura 5.

Figura 5 Intenção especial de 3 linhas de produção

Com base em suas características exclusivas, as linhas de produção de automação de estampagem são amplamente utilizadas nas principais fábricas de automóveis, fornecendo um suporte robusto para o crescimento do setor automotivo e o rápido aumento da produção de automóveis.

Compreender e analisar a linha de produção de automação de estamparia ajuda na seleção do método de produção de estamparia e aproveita os pontos fortes das respectivas linhas automáticas para beneficiar o setor automotivo.

Abreviado no exterior::P.R.G /T.R.F/T.D.M

O método de produção de automação de estampagem a ser selecionado é geralmente considerado a partir dos seguintes fatores:

Progressivo morrer automação método

Uma matriz progressiva é um tipo de matriz de estampagem a frio que usa uma matéria-prima em forma de tira e realiza vários processos de estampagem simultaneamente em um ciclo de estampagem usando várias estações.

A cada perfuração, a tira se move uma distância fixa até que o produto final seja concluído.

Método de automação de várias estações (Transferência)

A técnica de puncionamento em várias estações envolve a disposição de vários moldes de processo em uma prensa de puncionamento e a utilização da reciprocidade única do controle deslizante de puncionamento para executar várias operações, como corte, puncionamento, dobra, estiramento, corte etc. simultaneamente nos moldes instalados na máquina-ferramenta. O robô transfere a peça de trabalho de uma estação para a outra durante cada ciclo para produzir uma peça acabada.

Ele pode ser classificado em manipuladores bidimensionais e tridimensionais.

Método de manuseio tridimensional

Método de automação Tandem (Tandem)

Vários punções são dispostos em uma série para criar uma linha de produção de estampagem completa, com cada matriz de punção correspondendo a um processo de formação separado.

A transferência de materiais entre os punções é feita por meio de automação robótica.

Esse método é adequado principalmente para linhas de produtos com baixa demanda de produção, etapas de processamento limitadas e linhas de produção independentes que são altamente flexíveis.

-END-