O curvamento de tubos é essencial em muitos setores, mas os defeitos podem comprometer a segurança e a qualidade. Imagine descobrir maneiras de evitar esses problemas antes que eles comecem. Este guia se aprofunda nos defeitos comuns de curvatura de tubos, como achatamento, afinamento, rachaduras e enrugamento, explicando suas causas e como evitá-los. Ao final, você conhecerá as etapas práticas para garantir que seus tubos atendam aos mais altos padrões. Pronto para aprimorar suas habilidades de curvatura de tubos e produzir curvas perfeitas? Continue lendo para saber como.

Os acessórios para tubos curvos são amplamente utilizados em uma variedade de produtos na indústria mecânica e na construção de capacidade de campo de petróleo, como fabricação de contêineres químicos, instalação de tubulação de abastecimento de água e fabricação de vasos de pressão de caldeiras.

Entretanto, tanto o dobramento a frio quanto o dobramento a quente podem resultar em vários defeitos de diferentes graus devido a condições ou operações inadequadas do processo. Esses defeitos afetam diretamente a segurança e a qualidade da aparência do produto final.

Por exemplo, os tubos de parede resfriados a água e os tubos de convecção das caldeiras são corroídos por água e vapor de um lado e lavados e corroídos pelo gás de combustão do outro lado. Além disso, a faixa de mudanças de pressão e temperatura é bastante ampla.

Se houver defeitos nas conexões dos tubos, isso afetará a operação segura de toda a unidade. Os vasos de pressão, devido à sua operação pressurizada, terão a resistência à pressão reduzida se as conexões dos tubos estiverem com defeito, afetando assim a sua segurança.

Portanto, é particularmente importante identificar as causas de vários tipos de defeitos e tomar as medidas preventivas correspondentes.

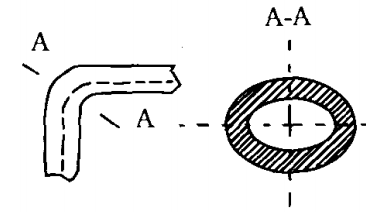

Os defeitos comuns dos tubos curvados incluem principalmente as seguintes formas: achatamento severo no arco (elíptico), afinamento severo da parede externa do arco, quebra no lado externo do arco e enrugamento no lado interno do arco, conforme mostrado na Figura 1.

Esses defeitos não ocorrem necessariamente de forma simultânea, e as formas e os locais em que ocorrem podem variar de acordo com o raio do tubo curvado.

No entanto, medidas correspondentes devem ser tomadas para evitá-las antes de dobrar.

Figura 1: Tipos comuns de defeitos no curvamento de tubos

Do ponto de vista do processo, sabe-se que, quando um tubo com diâmetro externo D e espessura de parede S é submetido a um torque externo M, fazendo com que ele se curve, o lado externo da camada neutra da parede do tubo se afina devido à tensão de tração, enquanto o lado interno se torna mais espesso devido à tensão de compressão (veja a Figura 2a).

Ao mesmo tempo, as forças combinadas deformam a seção transversal da curva em uma forma elíptica aproximada (veja a Figura 2b). Sob a influência da tensão compressiva, a parede interna do tubo pode se tornar instável e enrugar (veja a Figura 2c).

Em geral, para raios de curvatura ≥3D, é possível obter tubos curvados satisfatórios. Entretanto, quando o raio de curvatura <2D, especialmente quando R/D ou S/D diminui (ou seja, o raio de curvatura R é pequeno, o diâmetro do tubo é maior e a parede é mais fina), é provável que ocorram os defeitos mencionados.

Além disso, durante o processo de operação, a instalação incorreta do molde e outros fatores também podem levar a vários tipos de defeitos nos tubos dobrados.

Figura 2: Tensão e deformação na flexão pura de um tubo

A seguir, realizamos uma análise detalhada das causas dos defeitos que ocorrem durante a curvatura de tubos de raio pequeno:

Durante a flexão do tubo, as forças combinadas F1 e F2 fazem com que a área da seção transversal no arco tenda para uma forma elíptica.

Para um tubo com a mesma especificação, quanto menor for o raio de curvatura, maiores serão essas forças e mais aparente será o achatamento. Se o tubo for dobrado sem um mandril, o achatamento será mais grave.

Se um mandril for usado, mas seu diâmetro for muito pequeno ou estiver muito desgastado, causando um grande espaço entre o mandril e a parede interna do tubo, o lado externo do arco também poderá se achatar facilmente.

Mesmo que a folga entre o mandril e a parede do tubo seja razoável, se o mandril for instalado muito cedo, a parede do tubo não ficará bem apoiada e o lado externo do arco também ficará achatado.

Além disso, se não for dada atenção durante a instalação do molde e as faces do molde de dobra e do molde de compressão (roda) estiverem desalinhadas, o tubo no arco também se achatará.

Quando o raio de curvatura for pequeno, se o dobrador de tubos não tiver um dispositivo de reforço do lado externo e um dispositivo de empurrar a extremidade traseira, a resistência do molde de compressão aumentará a tensão de tração no lado externo do arco, fazendo com que a camada neutra se desloque para dentro.

Isso resulta no afinamento do lado externo do tubo curvado e, quanto maior a força de compressão, maior a resistência e maior o afinamento. Isso é especialmente verdadeiro quando o raio de curvatura relativo R/D e a espessura relativa da parede S/D são menores, o que torna o afinamento mais aparente.

Além de fatores como o material do tubo e o raio de curvatura, fatores como o tamanho excessivo da instalação do mandril e a lubrificação deficiente também aumentarão o afinamento do lado externo da parede do tubo.

As rachaduras ou quebras no lado externo do arco durante o dobramento do tubo podem ser causadas por vários fatores.

Isso inclui tratamento térmico inadequado do material do tubo, granulometria excessiva, pressão excessiva do molde de compressão (roda), causando alta resistência à flexão, um espaço muito pequeno entre o mandril e a parede interna do tubo, causando alto atrito, lubrificação deficiente, excesso de força de flexão causando vibração na máquina, entre outros.

Há três situações comuns em que o enrugamento ocorre no lado interno do arco: enrugamento no ponto tangente frontal, no ponto tangente posterior ou em todo o lado interno do arco.

O enrugamento no ponto tangente frontal geralmente se deve à pré-instalação subdimensionada do mandril, em que a parede do tubo no ponto tangente frontal não é bem apoiada durante a flexão.

O enrugamento no ponto tangente posterior geralmente ocorre porque não foi instalado um molde antirrugas ou porque o molde antirrugas e o molde de dobra não foram alinhados adequadamente no ponto tangente.

O enrugamento total geralmente ocorre se o diâmetro do mandril for muito pequeno, criando um grande espaço entre o mandril e a parede do tubo, o que facilita o enrugamento.

Também pode ser devido à pressão insuficiente da roda de compressão, impedindo que o tubo se alinhe adequadamente com o molde de dobra e o molde antirrugas durante a dobra, levando à instabilidade e ao enrugamento sob estresse compressivo.

Para evitar ou atenuar os defeitos de curvatura de tubos e produzir tubos que atendam aos requisitos, devem ser adotadas contramedidas adequadas durante o processo de curvatura.

Dentro da faixa permitida da estrutura do projeto do produto, um raio de curvatura maior deve ser usado o máximo possível. Para os defeitos comuns mencionados acima, devem ser tomadas medidas específicas.

3.1 Para tubos com achatamento severo no lado externo do arco, ao realizar a dobra sem mandril, o molde de compressão (roda) pode ser projetado com uma estrutura de ranhura antideformação para reduzir o grau de achatamento durante a dobra.

Para a curvatura do mandril, o desgaste do mandril deve ser verificado periodicamente para garantir que a folga unilateral entre o mandril e a parede interna do tubo não seja superior a 0,5 mm. Além disso, o tamanho de pré-instalação do mandril deve ser adequado.

3.2 O afinamento no lado externo do arco durante a flexão de tubos de raio pequeno é uma característica do processo de dobra e é inevitável.

No entanto, devem ser tomadas medidas para superar o desbaste excessivo. Um método eficaz comum é usar um dobrador com um reforço lateral e um empurrador na extremidade traseira.

Durante a operação, o booster ou empurrador impulsiona o tubo para frente, compensando alguma resistência durante a flexão, melhorando a distribuição de tensão na seção transversal do tubo e deslocando a camada neutra para fora, reduzindo assim o afinamento no lado externo do arco.

A velocidade do impulsionador e do empurrador é determinada de acordo com as condições reais de dobra, de modo que corresponda à velocidade de dobra.

3.3 Para situações em que o tubo racha na curva externa do arco, é essencial garantir primeiro que o material do tubo esteja em um bom estado de tratamento térmico.

Após excluir os fatores relacionados ao material do tubo, verifique se o fixação a pressão do molde estiver muito alta e ajustá-la para que fique no ponto certo.

Verifique se o diâmetro da haste do núcleo é muito grande e, se for o caso, reduza-o, garantindo que a haste do núcleo e a parede interna do tubo tenham uma boa lubrificação para reduzir a resistência à flexão e o atrito. Ao mesmo tempo, tome as medidas adequadas para evitar a vibração da máquina-ferramenta, etc.

3.4 No caso de enrugamento no lado interno do arco, devem ser tomadas medidas de acordo com a localização do enrugamento.

Se as rugas se formarem no ponto de corte frontal, ajuste a posição da haste do núcleo para frente, tornando o avanço da haste do núcleo apropriado para obter um suporte razoável para o tubo durante a dobra.

Se houver formação de rugas no ponto de corte posterior, instale um bloco antirrugas, certifique-se de que sua posição de instalação esteja correta e ajuste a pressão do molde de fixação (roda) de forma adequada.

Se houver rugas em todo o lado interno do arco, além de ajustar o molde de fixação (roda) para tornar a pressão adequada, verifique também o diâmetro da haste do núcleo - se for muito pequeno ou estiver muito desgastado, substitua a haste do núcleo.

No processo de curvatura de tubos, podem ocorrer diferentes tipos e graus de defeitos devido a técnicas e operações inadequadas.

Portanto, as causas de vários tipos de defeitos devem ser analisadas especificamente, e as medidas correspondentes devem ser tomadas de acordo com as diferentes situações.

Isso pode reduzir ou até mesmo eliminar a ocorrência de defeitos, produzindo assim melhores tubos curvados.