Imagine uma técnica de soldagem que ofereça precisão, distorção térmica mínima e processamento em alta velocidade. A soldagem a laser traz essas vantagens, revolucionando o setor de manufatura. Este artigo aborda os princípios fundamentais da soldagem a laser, seus benefícios e limitações e os tipos de materiais mais adequados para esse processo. Ao final, você entenderá como a soldagem a laser pode aumentar a eficiência e a qualidade em várias aplicações. Mergulhe de cabeça para descobrir os principais aspectos e o potencial transformador dessa avançada tecnologia de soldagem.

(1) Uma pequena faixa de processamento pode oferecer melhor controle sobre a entrada de energia, levando a um estresse térmico reduzido, uma menor zona afetada pelo calore menor deformação térmica.

(2) As soldas que são estreitas e lisas exigem menos processos de tratamento pós-solda, ou nenhum.

(3) A rápida velocidade de resfriamento e a estrutura de solda fina resultam em um excelente desempenho da junta soldada.

(4) O processo tem uma alta velocidade de processamento e um ciclo de trabalho curto.

(5) A microssoldagem e a transmissão a longa distância podem ser realizadas sem o uso de um dispositivo a vácuo, o que o torna ideal para a produção automática em massa.

(6) Soldagem a laser é fácil de integrar com outros métodos de processamento, como dobra, perfuração e montagem, e é adequado para a produção automática.

(7) O processo de produção é facilmente controlado, pois o sistema de sensores monitora o processo em tempo real para garantir qualidade da soldagem.

(8) A soldagem a laser não requer contato com a peça de trabalho, evitando assim qualquer tensão de contato.

Embora a soldagem a laser tenha muitas vantagens e seja um método de soldagem promissor, ela também tem certas limitações.

(1) O espessura da solda é limitado e é adequado principalmente para materiais finos.

(2) A peça de trabalho deve ser fixada com alta precisão, e a folga deve ser mantida em um nível mínimo. Isso geralmente requer dispositivos de soldagem de precisão, que podem ser relativamente caros.

(3) O posicionamento preciso é fundamental, e os requisitos de programação são relativamente altos.

(4) A soldagem de materiais com alta refletividade e alta condutividade térmica, como ligas de alumínio e cobre, pode ser um desafio.

(5) A rápida solidificação da solda pode levar à retenção de gás e resultar em porosidade e fragilidade.

(6) O equipamento é caro e, para produção de pequenos lotes ou produção com posicionamento e processos complexos, a relação custo-benefício pode não ser a ideal.

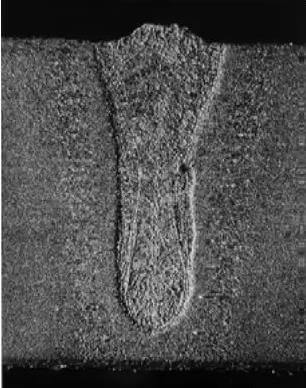

A soldagem de penetração profunda a laser, também conhecida como soldagem de buraco de fechadura, exige que o feixe de laser tenha uma alta densidade de energia, normalmente superior a 10 kW/mm². Essa intensa concentração de energia não apenas derrete o metal, mas também o vaporiza, criando uma dinâmica de soldagem exclusiva.

O processo começa quando o feixe de laser focalizado aquece rapidamente a superfície do metal além de seu ponto de ebulição. Isso gera um vapor metálico de alta pressão, que exerce força sobre a poça fundida circundante. Como resultado, o metal líquido é deslocado, formando uma cavidade estreita e profunda conhecida como "buraco de fechadura".

Esse buraco de fechadura é caracterizado por sua relação entre profundidade e largura, geralmente maior que 1:1, e é preenchido com plasma metálico ionizado. O plasma absorve e reflete a energia do laser, transferindo efetivamente o calor para o interior do material. À medida que o feixe de laser avança, o buraco da fechadura se move com ele, deixando um rastro de metal fundido.

A estabilidade do buraco da fechadura é mantida por um equilíbrio delicado entre a pressão do vapor, a tensão superficial e as forças hidrostáticas. Atrás do avanço do buraco da fechadura, o metal fundido deslocado flui de volta, preenchendo o vazio. O resfriamento rápido e a solidificação desse metal formam o cordão de solda, caracterizado por seu perfil profundo e estreito.

Essa técnica permite soldas profundas e de alta proporção de aspecto com zonas mínimas afetadas pelo calor, o que a torna particularmente adequada para unir materiais espessos ou criar soldas de penetração total em um único passe. No entanto, o controle cuidadoso de parâmetros como potência do laser, posição do foco e velocidade de deslocamento é fundamental para evitar defeitos como porosidade ou fusão incompleta.

1. Orifício da chave

2. Metal fundido

3. Soldas

4. Feixe de laser

5. Direção da soldagem

6. Vapor metálico

7. Peça de trabalho

O solda a laser é caracterizado por seu formato estreito e fino, e sua relação profundidade/largura pode chegar a 10:1.

A soldagem por condução de calor a laser, também conhecida como soldagem de borda, é uma técnica de união de precisão em que um feixe de laser focalizado é direcionado ao longo da borda do material. Esse processo induz a fusão localizada, fazendo com que o material fundido se funda e solidifique, formando uma costura de solda de alta qualidade. A profundidade da solda é altamente controlável, variando de quase zero a aproximadamente 1 mm, o que a torna ideal para materiais finos. Normalmente, esse método é mais eficaz para materiais com espessuras de até 3 mm, embora seja mais comumente aplicado a chapas com menos de 2 mm de espessura.

Os lasers de estado sólido, como o Nd:YAG ou os lasers de fibra, são os preferidos para essa aplicação devido à excelente qualidade do feixe e ao controle preciso da energia. O processo é excelente para unir componentes de paredes finas, especialmente em setores que exigem vedação hermética e acabamentos estéticos. Entre os principais exemplos estão a soldagem de invólucros de baterias, invólucros de dispositivos médicos, como conchas de marca-passos, e tampas de máquinas-ferramenta de precisão.

1. Material fundido

2. Solda

3. Feixe de laser

4. Direção da soldagem

5. Peça de trabalho

Uma das principais vantagens da soldagem por condução de calor a laser é a produção de soldas de filete lisas e limpas que, muitas vezes, não exigem nenhum processamento pós-soldagem. Essa característica não só aumenta o apelo visual da junta soldada, mas também contribui para melhorar a resistência à corrosão e reduzir a concentração de tensão. O processo também minimiza as zonas afetadas pelo calor e a distorção térmica, preservando as propriedades do material e a precisão dimensional.

2. Soldagem por sobreposição

3. Soldagem por sobreposição

5. Solda por crimpagem

Cada forma de soldagem tem aplicações, vantagens e considerações específicas em relação à preparação da junta, aos parâmetros de soldagem e ao controle de qualidade. A seleção depende de fatores como propriedades do material, requisitos de carga e restrições de fabricação.

A soldagem a laser é um método de união altamente preciso e eficiente, amplamente utilizado na fabricação de metais. As especificações a seguir são cruciais para obter a melhor qualidade de solda:

Potência do laser: normalmente varia de 1 a 20 kW, dependendo da espessura e do tipo de material. Uma potência maior permite uma penetração mais profunda e velocidades de soldagem mais rápidas.

Diâmetro do núcleo da fibra: Geralmente entre 50 e 600 μm. Os diâmetros menores do núcleo produzem um feixe mais focado, ideal para soldagem de precisão, enquanto os diâmetros maiores são adequados para soldas mais amplas.

Configuração óptica:

Velocidade de soldagem: Varia de 1 a 50 m/min, influenciada pelas propriedades do material, pela espessura e pela potência do laser. Velocidades mais altas aumentam a produtividade, mas podem afetar a penetração da solda.

Posição focal: O ponto focal ideal geralmente está na superfície da peça de trabalho ou ligeiramente abaixo dela. A profundidade do foco pode ser ajustada para controlar o perfil da solda e a profundidade da penetração.

Gás de proteção: Os gases comumente usados incluem argônio, hélio ou nitrogênio. As taxas de fluxo normalmente variam de 10 a 30 L/min. A blindagem adequada evita a oxidação e melhora a qualidade da solda.

Absorção de material: Varia significativamente entre os materiais. Por exemplo:

Taxas de absorção mais altas levam a uma transferência de energia mais eficiente e a uma melhor qualidade de solda. Tratamentos de superfície ou seleção de comprimento de onda podem ser usados para melhorar a absorção de materiais altamente refletivos.

Esses parâmetros são interdependentes e devem ser otimizados coletivamente para cada aplicação específica a fim de obter as características de solda desejadas, como profundidade de penetração, largura da solda e resistência geral da junta.

Em geral, o aço carbono é adequado para a soldagem a laser e a qualidade da solda depende do nível de impurezas presentes. Altos níveis de enxofre e fósforo podem levar a trincas de soldatornando a soldagem a laser inadequada para materiais com altos níveis desses elementos.

Aços de médio e alto carbono e aços comuns aços-liga podem ser soldadas a laser com eficiência; no entanto, o pré-aquecimento e o tratamento pós-soldagem são necessários para aliviar a tensão e evitar a formação de trincas.

Em geral, o laser soldagem de aço inoxidável é mais fácil de produzir juntas de alta qualidade em comparação com os métodos de soldagem convencionais.

O aço inoxidável com baixa condutividade térmica é mais propício para obter uma penetração de solda profunda e estreita.

O aço inoxidável pode ser dividido em quatro categorias principais: aço inoxidável ferrítico (que pode resultar em fragilização da junta), aço inoxidável austenítico (propenso a rachaduras a quente), aço inoxidável martensítico (conhecido por sua baixa soldabilidade) e aço inoxidável duplex (que pode ser propenso à fragilização na zona afetada pela solda).

A alta refletividade e a condutividade térmica das superfícies de liga de alumínio dificultam a soldagem a laser.

Para a soldagem a laser de materiais altamente reativos, o desempenho do limite de energia se torna mais pronunciado.

As propriedades de soldagem de diferentes séries e graus de ligas de alumínio variar.

Alumínio soldagem de ligas dificuldades:

O alumínio tem uma forte capacidade de oxidação e é propenso à oxidação no ar e durante a soldagem. A alumina resultante tem um alto ponto de fusão e é altamente estável.

A remoção da película de óxido é um desafio e ela tem uma proporção significativa, o que dificulta a separação da superfície. Isso pode resultar em defeitos, como inclusão de escória, fusão incompleta e penetração incompleta.

O filme de óxido na superfície do alumínio também pode adsorver uma quantidade significativa de água, levando à formação de poros na solda.

Há altos requisitos para a limpeza da peça de trabalho.

O alumínio tem maior condutividade térmica e capacidade térmica específica.

Para que a soldar alumínioPor isso, recomenda-se o uso de fontes de energia com alta concentração e potência. Além disso, o pré-aquecimento pode, às vezes, ser usado como uma medida de processo.

Em geral, a potência do laser necessária é relativamente grande.

O alumínio tem um grande coeficiente de expansão linear e sofre uma retração significativa de volume durante a solidificação, o que leva a uma alta deformação e tensão na solda. Isso pode resultar em cavidades de contração, porosidade de contração, rachaduras térmicas e alta tensão na solda. estresse interno.

O alumínio tem uma forte capacidade de refletir a luz e o calor.

Não há nenhuma mudança perceptível na cor durante a transformação do estado sólido-líquido, o que dificulta a avaliação durante o processo de processo de soldagem.

O alumínio de alta temperatura tem baixa resistência e tem dificuldade para suportar a poça de fusão, o que o torna propenso a passar pela solda.

O laser usado para soldagem deve ser resistente a alta reflexão.

A formação de poros é comum na soldagem de alumínio. O alumínio e suas ligas podem dissolver uma quantidade significativa de hidrogênio no estado líquido, mas quase nenhuma no estado sólido.

Durante a solidificação e o resfriamento rápido do banho de solda, o hidrogênio não consegue escapar a tempo, levando à formação de poros de hidrogênio.

Há altos requisitos para a limpeza da peça de trabalho, incluindo a secagem da peça de trabalho e do ambiente ao seu redor.

A evaporação e a queima de elementos de liga durante a soldagem pode resultar em uma diminuição do desempenho da solda.

O processo de soldagem do cobre espelhado é semelhante ao da liga de alumínio, mas o cobre espelhado tem maior capacidade de reflexão.

Os graus mais comumente usados no setor são T1, T2 e T3, que têm uma aparência roxa distinta e, por isso, também são conhecidos como cobre vermelho.

Facilmente gerado defeitos de soldagem:

Os gases de proteção de soldagem desempenham um papel crucial na proteção e no aprimoramento da qualidade da solda:

Os gases de proteção criam uma atmosfera protetora ao redor do banho de solda, evitando a contaminação atmosférica e garantindo a integridade ideal da solda. Essa camada protetora é essencial para vários processos de soldagem, incluindo Gas Metal Arc Welding (GMAW), Gas Tungsten Arc Welding (GTAW) e Flux-Cored Arc Welding (FCAW).

As principais funções dos gases de proteção incluem:

Gases de proteção comuns e suas aplicações:

A seleção do gás de proteção depende de fatores como material de base, processo de soldagem, propriedades de solda desejadas e considerações de custo. As taxas adequadas de fluxo de gás e o posicionamento do bocal são essenciais para uma blindagem eficaz.

Normalmente, o gás de proteção é fornecido por meio da tocha de soldagem ou de um bocal separado. Em aplicações de soldagem robótica, os sistemas de fornecimento de gás são integrados ao pacote de soldagem, com taxas de fluxo geralmente controladas pela programação do robô.

Ao soldar peças tridimensionais complexas, a programação robótica deve levar em conta a orientação da tocha e o fluxo de gás para manter uma cobertura de proteção consistente. Isso pode exigir um planejamento avançado do caminho e movimentos de vários eixos, o que pode aumentar a complexidade da programação e os tempos de ciclo.

Antes da soldagem, é essencial definir claramente as especificações de soldagem, que normalmente abrangem a resistência da solda (como requisitos de penetração, requisitos de controle de poros, requisitos de controle de trincas etc.), a aparência (incluindo a planicidade da solda, o nível de oxidação, a relação profundidade-largura etc.) e a estanqueidade (resistência à pressão do ar).

Inspeção de qualidade:

O principal objetivo da inspeção de qualidade na soldagem a laser é garantir que a peça de trabalho soldada atenda ou exceda os requisitos de desempenho especificados para a aplicação pretendida. Esse processo envolve uma avaliação abrangente tanto do cordão de solda quanto da zona afetada pelo calor (HAZ) gerada durante o processo de soldagem.

Os principais aspectos da inspeção de qualidade da solda a laser incluem:

As normas de qualidade para soldagem a laser, como a ISO 13919 ou a AWS D17.1, fornecem critérios de aceitação específicos para várias características de solda. A adesão a esses padrões garante a consistência, a confiabilidade e o desempenho ideal dos componentes soldados a laser em diversas aplicações industriais.

As soldas devem obedecer aos seguintes critérios críticos de qualidade:

1. Integridade dimensional:

A largura e a profundidade da solda devem estar estritamente de acordo com as especificações de soldagem e atender à resistência de soldagem necessária. Isso garante a fusão adequada e a capacidade de suporte de carga da junta soldada.

2. Qualidade microestrutural:

A estrutura cristalina da solda deve apresentar:

3. Conformidade com a Especificação de Procedimento de Soldagem (WPS):

A WPS descreve parâmetros críticos adicionais, incluindo, entre outros, os seguintes:

4. Mitigação de defeitos:

O WPS também especifica os limites aceitáveis para vários defeitos de soldagem, que podem incluir:

A adesão a esses requisitos garante a produção de soldas de alta qualidade que atendem à integridade estrutural e aos padrões de desempenho metalúrgico essenciais para a aplicação pretendida.

A figura a seguir mostra diferentes defeitos de soldagem:

Defeitos de qualidade das soldas

Defeitos internos típicos de solda representam desafios significativos para a integridade e o desempenho estrutural. Esses defeitos, geralmente ocultos à inspeção visual, podem comprometer a resistência, a durabilidade e a segurança das juntas soldadas. Os defeitos internos de solda mais comuns incluem:

1. Fusão incompleta: Isso ocorre quando há coalescência inadequada entre o metal de solda e o metal de base ou entre passes de solda sucessivos. As causas incluem:

2. Porosidade: Caracterizada pela presença de pequenas cavidades ou vazios no metal de solda, a porosidade resulta de:

3. Rachaduras: Podem ocorrer na superfície ou no interior da solda e estão entre os defeitos mais graves. Os tipos incluem:

4. Inclusões de escória: Materiais sólidos não metálicos aprisionados no metal de solda, normalmente resultantes de:

5. Falta de penetração: Ocorre quando o metal de solda não consegue penetrar em toda a espessura da junta, geralmente causada por:

A detecção e o tratamento desses defeitos internos requerem métodos avançados de testes não destrutivos, como radiografia, testes ultrassônicos ou inspeção de partículas magnéticas. A implementação de procedimentos de soldagem adequados, a manutenção de ambientes de trabalho limpos e a garantia da proficiência do soldador são fundamentais para minimizar a ocorrência desses defeitos e garantir soldas confiáveis e de alta qualidade.

Defeitos de qualidade em juntas sobrepostas

Perfil de solda irregular: Manifesta-se como geometria irregular do cordão, incluindo microfissuras causadas pelo colapso da solda. Isso pode reduzir significativamente a força da junta e a resistência à fadiga.

Respingos: As "explosões" de metal fundido criam poços na superfície da solda, comprometendo a integridade da solda. Esses defeitos podem levar a concentrações de tensão, redução da resistência e possível formação de porosidade.

Subenchimento e corte inferior: O colapso da superfície da solda (underfill) e a erosão do metal de base adjacente à solda (undercut) reduzem a área efetiva da seção transversal, diminuindo a resistência geral da junta e o desempenho à fadiga.

Desalinhamento: Em soldas de topo, o ajuste inadequado resulta em desalinhamento axial ou angular, reduzindo a área efetiva da solda e criando concentrações de tensão que podem levar a falhas prematuras.

Defeitos de cratera: As crateras de extremidade preenchidas incorretamente reduzem a área de tensão efetiva e podem iniciar rachaduras, principalmente em aplicações de carga cíclica.

Oxidação: A cobertura inadequada do gás de proteção leva à oxidação da superfície, comprometendo a resistência à corrosão, principalmente em aços inoxidáveis e metais reativos.

Aderência de respingos: As gotículas de metal fundido que aderem à superfície da solda ou do metal de base reduzem a qualidade estética e exigem limpeza adicional após a soldagem, aumentando os custos de produção.

Distorção induzida por soldagem: O aquecimento localizado durante a soldagem causa expansão e contração não uniformes, resultando em tensões residuais e alterações dimensionais. Para componentes que exigem várias soldas, otimize a sequência de soldagem, use dispositivos adequados e empregue técnicas de redução de distorção (por exemplo, retrocesso, soldagem balanceada) para minimizar a deformação geral.

Para aço carbono e aço inoxidável:

É importante observar que essas são diretrizes gerais e que os requisitos reais de potência podem variar de acordo com fatores como composição do material, condição da superfície, configuração da junta e qualidade de solda desejada. Para obter os melhores resultados, considere o seguinte:

Ao selecionar um máquina de solda a laserPor isso, é aconselhável escolher um sistema com alguma margem de potência acima dos requisitos mínimos para acomodar condições variáveis e necessidades futuras. Além disso, considere fatores como flexibilidade de fornecimento de feixe, sistemas de controle e recursos de integração com os processos de fabricação existentes.