Você já se perguntou quanto tempo um rolamento pode durar? Nesta postagem do blog, exploraremos o conceito de vida útil do rolamento e os fatores que o influenciam. Nosso experiente engenheiro mecânico analisará as complexidades e fornecerá insights sobre como maximizar a longevidade dos rolamentos. Descubra dicas e estratégias práticas para manter seus rolamentos funcionando de forma suave e eficiente.

Anteriormente, discutimos como calcular a vida útil de um rolamento. Nesses artigos, apresentamos principalmente os aspectos teóricos da vida útil do rolamento e a fórmula de cálculo.

Hoje, nosso objetivo é aplicar essa teoria a cenários práticos. Afinal, o objetivo final da aquisição de conhecimento teórico é atender às necessidades práticas da engenharia. Alguns engenheiros solicitaram exemplos de cálculos do mundo real, portanto, vamos nos aprofundar usando o exemplo do nosso artigo anterior.

Vamos revisar o exemplo do motor vertical. Aqui estão os detalhes relevantes do rolamento:

Vamos também fornecer alguns parâmetros adicionais para esse rolamento:

Velocidade do rolamento: n=1500rpm

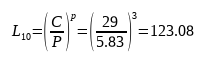

Usando a fórmula de vida útil do rolamento obtemos a vida útil do rolamento:

obtemos a vida útil do rolamento:

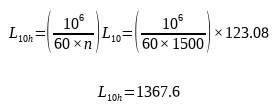

Aqui, p é o coeficiente de cálculo para o rolamento. Quando o elemento rolante do rolamento é uma esfera, p é 3, e quando o elemento rolante é um rolo, p é 10/3. A vida útil do rolamento resultante é 123,08, em milhões de rotações. Convertido em uma unidade de tempo mais comum, obtemos:

A vida útil calculada do rolamento é de aproximadamente 1.368 horas.

Neste exemplo, usamos um cenário em que o rolamento está sob uma carga alta. O resultado calculado sugere que o rolamento não é adequado para essa aplicação devido à sua curta vida útil. Se o motor operar continuamente, a vida útil nominal básica só poderá garantir menos de dois meses de operação do rolamento.

Ou seja, se escolhermos esse rolamento, só poderemos garantir que 90% dos rolamentos possam operar continuamente por dois meses nessas condições.

O valor acima é o valor da vida útil do rolamento obtido usando a teoria básica da vida útil do rolamento.

No entanto, como você deve ter notado, assim como em nossos artigos anteriores, todo o processo de cálculo considera apenas a carga no rolamento. Em outras palavras, essa chamada vida útil nominal do rolamento considera apenas o impacto da carga. Como discutimos em nossos artigos anteriores, após muitos anos de desenvolvimento da teoria moderna da vida útil dos rolamentos, esse cálculo não atende mais às nossas necessidades. Portanto, precisamos ajustar ainda mais esse valor.

Ou seja, precisamos calcular o valor da vida útil modificada do rolamento. A maioria dos cálculos subsequentes não usa métodos de fórmulas porque esses cálculos podem ser complexos, muitos dos processos ou teorias de referência vêm de experimentos e, em terceiro lugar, vários fornecedores de rolamentos e padrões internacionais de rolamentos nos forneceram uma ferramenta de referência melhor: gráficos. Então, como usamos esses gráficos? Vamos explorar isso usando nosso exemplo.

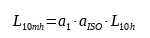

Conforme descrito em nossos artigos anteriores, a fórmula para a vida útil ajustada é a seguinte:

Para determinar o valor final L10mh precisamos definir a1 e aiso.

01 Em primeiro lugar, definimos a1.

Como discutimos anteriormente, a1 é conhecido como o coeficiente de confiabilidade da vida útil ajustada. Quando a confiabilidade é 90%, o valor de a1 é 1. Para máquinas de uso geral usadas na indústria, a menos que seja especificamente exigido, a vida útil do rolamento é sempre baseada em uma confiabilidade 90%. Portanto, neste exemplo, podemos usar diretamente a1.

02 Em segundo lugar, encontramos umiso.

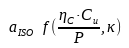

O método padrão para calcular o coeficiente de vida ajustado aiso de um rolamento considera os seguintes fatores:

Em resumo, umiso é uma função dos seguintes parâmetros:

Onde:

Primeiro, selecionamos o fator de contaminação ηc do rolamento. Na norma ISO281 e em todas as normas fabricante de rolamentos há uma tabela de referência para os critérios de seleção, como segue:

| Poluição | Coeficiente ec | |

| dm<100mm1) | dm≥100mm1) | |

| Extremamente limpo -Tamanho da partícula menor que a espessura do filme de óleo -Condições de laboratório | 1 | 1 |

| Altamente limpo -Óleo filtrado por filtros ultrafinos -Rolamentos lubrificados com graxa selada | 0.8-0.6 | 0.9-0.8 |

| Limpeza padrão -Óleo filtrado por filtros de malha fina | 0.6-0.5 | 0.8-0.6 |

| Poluição luminosa -Contaminação leve do óleo lubrificante | 0.5-0.3 | 0.6-0.4 |

| Poluição geral -Contaminação dos rolamentos por partículas abrasivas em outras peças mecânicas | 0.3-0.1 | 0.4-0.2 |

| Poluição severa -O ambiente no qual o rolamento é usado está severamente poluído -Arranjo de vedação deficiente do rolamento | 0.1-0 | 0.1-0 |

| Poluição extrema | 0 | 0 |

Na aplicação de motores verticais, com base em nossa experiência anterior, o fator de contaminação dos rolamentos deve ser selecionado entre a poluição luminosa e a limpeza geral. Nesse caso, escolhemos um fator de contaminação de 0,6, que é um pouco maior do que a limpeza geral.

Deixe-me acrescentar,

A seleção do fator de contaminação não tem uma fórmula matemática específica à qual se referir. Geralmente, ela se baseia em anos de aplicação de rolamentos experiência. Quanto mais aplicativos encontrarmos, mais percepções obteremos nessa seleção.

Como o rolamento selecionado é o 6208, o limite de carga de fadiga Cu desse rolamento pode ser encontrado no catálogo de rolamentos como: 1,05kN

O valor da carga dinâmica equivalente do rolamento foi calculado no capítulo anterior como sendo P=5,83kN

Portanto, podemos obter um valor aproximado:

Em seguida, precisamos fazer uma escolha um pouco mais complexa do índice de viscosidade k. Devido ao espaço limitado neste capítulo, não entraremos em detalhes sobre o significado específico de k e como escolher esse valor. Escreveremos outro artigo para detalhar isso mais tarde. Por enquanto, queremos apenas enfatizar que, no caso dos rolamentos, a escolha da lubrificação correta é muito importante. Isso não está relacionado apenas à qualidade da graxa em si, mas também ao impacto da lubrificação nos rolamentos.

Com relação ao índice de viscosidade,

Em geral, esperamos que o valor final de lubrificação escolhido de k possa ser selecionado entre 1 e 4, com várias considerações.

Se o valor k calculado do valor de lubrificação selecionado for:

Portanto, selecionamos um valor de lubrificação adequado, e o valor final de k é 1,5.

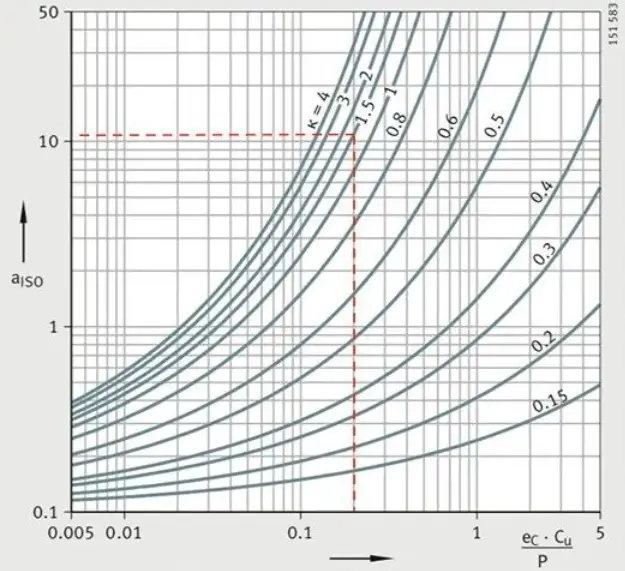

Com esses dois parâmetros, podemos encontrar a seguinte tabela na ISO281 ou no catálogo do fabricante do rolamento.

Cuidado!

Há vários diagramas semelhantes, cada um para diferentes tipos de rolamentos. Escolhemos o rolamento rígido de esferas, que é um tipo de rolamento radial de esferas. Portanto, selecione o gráfico apropriado com base no tipo específico de rolamento.

Com base no diagrama escolhido, podemos determinar que, nesse aplicativo, aiso=12.

Nesse exemplo, a vida nominal final corrigida do rolamento 6208 é:

L10mh = a1×aiso×L10h = 1×12×1367.6 = 16411.2

Nesse motor vertical, sob condições adequadas de lubrificação, o rolamento pode operar por 16.410 horas.

Como o resultado do cálculo da vida útil do rolamento não pode refletir com precisão a vida útil real do rolamento, qual é o objetivo desse cálculo?

De fato, muitos engenheiros interpretam erroneamente o cálculo da vida útil como "adivinhação", provavelmente devido ao seu nome. Originalmente, o objetivo de estudar a vida útil dos rolamentos era estabelecer um valor de referência, uma referência de vida útil. Com o tempo, esse valor de referência se tornou um parâmetro para comparar e verificar a razoabilidade da seleção de rolamentos.

De fato, o cálculo da vida útil do rolamento é uma verificação da capacidade de carga do rolamento escolhido. Em outras palavras, trata-se de escolher o menor rolamento que possa atender ao requisito de vida útil. Nesse sentido, o cálculo da vida útil do rolamento é um requisito para o limite inferior da capacidade de carga do rolamento.

Como podemos entender isso? Vamos começar pelo processo de verificação da vida:

Quando os engenheiros verificam a vida útil dos rolamentos, os manuais de projeto mecânico e os materiais dos equipamentos sempre fornecem alguns valores mínimos para os requisitos de vida útil. Um exemplo é o seguinte:

| Condições operacionais: | Tipos de maquinário | Vida útil necessária do rolamento (tempo, h) |

| Operação de curto prazo ou intermitente | Eletrodomésticos e ferramentas elétricas, maquinário agrícola, guinchos. | 4000~8000 |

| Uso pouco frequente, mas é necessária uma operação confiável | Unidades de ar condicionado doméstico, maquinário de construção, transportadores de correia, elevadores. | 8000~12000 |

| Operação não contínua, mas prolongada | Pescoços de rolos de laminadores, pequenos motores elétricos, guindastes. | 8000~12 000 |

| Motores elétricos em geral, dispositivos de engrenagem em geral. | 12 000~20 000 | |

| Máquinas-ferramentas, peneiras vibratórias, trituradores. | 20000~30 000 | |

| Compressores, bombas e dispositivos de engrenagem essenciais. | 40000~60 000 | |

| Operação constante superior a 8 horas diárias ou operação contínua de longo prazo | Escadas rolantes. | 12 000~20 000 |

| Separadores centrífugos, equipamentos de ar condicionado, sopradores, máquinas para trabalhar madeira, eixos de veículos ferroviários. | 20000~30 000 | |

| Grandes motores elétricos, guinchos de minas, motores elétricos principais para veículos ferroviários, eixos de locomotivas. | 40000~60 000 | |

| Máquinas para fabricação de papel. | 100000~200000 | |

| Operação ininterrupta e sem falhas por 24 horas | Equipamento de abastecimento de água, equipamento de usina de energia, equipamento de drenagem de mineração. | 100000~200000 |

Certamente, alguns fabricantes de equipamentos fornecem requisitos de vida útil diferentes. Muitas vezes, esses valores de vida útil são atendidos pelos rolamentos em projetos tradicionais.

Portanto, ao projetar novos equipamentos e verificar a vida útil do rolamento, a seguinte abordagem pode ser usada:

A escolha de um valor muito pequeno ou muito grande deve estar dentro de uma faixa razoável, e a igualdade absoluta não deve ser buscada. Portanto, ao observar o "tempo de vida útil necessário", é possível perceber que esse valor é um intervalo, não um valor absoluto.

Portanto, o cálculo implícito da vida útil do rolamento envolve a verificação da capacidade de carga do rolamento sob requisitos razoáveis de vida útil. Em outras palavras, escolha um rolamento de tamanho razoável sob determinadas condições de trabalho.

Na vida real, devido a mal-entendidos dos conceitos acima, ocorrem muitas "operações errôneas":

(1) A vida útil calculada de um rolamento deve atender ao período de garantia do equipamento.

Essa prática confunde a verificação da carga do rolamento com a vida útil do equipamento. De fato, a verificação da vida útil de um rolamento não é equivalente à "adivinhação", conforme explicado no artigo anterior.

As condições reais dos rolamentos são variadas, e os engenheiros não podem calcular cada máquina individualmente. Esse é um mal-entendido dos fabricantes de equipamentos sobre o "cálculo da vida útil do rolamento".

O conceito de período de garantia coloca toda a responsabilidade no fabricante do equipamento, um conceito de "garantia" que é muito mais amplo do que o conceito coberto pelo "cálculo da vida útil do rolamento", o que torna essa aplicação direta inadequada.

É claro que alguns engenheiros, devido à pressão do cliente, são forçados a atender a um requisito de vida útil de "20 anos". Com essa exigência, os rolamentos escolhidos costumam ser superdimensionados, o que não só resulta em ineficiência econômica, mas também não compreende que cálculos de vida útil maiores ou mais longos nem sempre são melhores para os rolamentos.

(2) Quanto maior for a vida útil calculada de um rolamento, melhor será seu som.

Na verdade, isso também induz a erro na seleção dos rolamentos. Como mencionei anteriormente, o cálculo de verificação da vida útil do rolamento é uma verificação da capacidade de carga mínima dos rolamentos em condições de trabalho.

Por outro lado, também deve haver um limite para a capacidade de carga máxima dos rolamentos, que é o limite superior da capacidade de carga dos rolamentos em condições de trabalho. Se o resultado do cálculo exceder esse valor, ocorrerão problemas com o rolamento.

Isso é o que geralmente chamamos de "carga mínima do rolamento". Se o rolamento escolhido for muito grande e a vida útil calculada do rolamento em condições de trabalho for longa, o que significa que a capacidade de carga do rolamento é muito alta, ele pode não atender ao requisito de carga mínima do rolamento.

Se a carga suportada pelo rolamento for menor do que a carga mínima exigida, poderão ocorrer problemas como o deslizamento do elemento rolante dentro do rolamento, tornando-o mais propenso a queimar.

De fato, a compreensão do conceito de vida útil do rolamento pode levar a várias otimizações no projeto. Isso inclui:

Avaliar se é possível reduzir o tamanho do rolamento e, ao mesmo tempo, atender aos requisitos de vida útil;

Manter um registro da vida útil de vários rolamentos e considerar uma redução de tamanho adicional se houver consistentemente alguma vida residual.

Em resumo, na prática de engenharia, o cálculo da vida útil do rolamento é usado para verificar a capacidade de carga do rolamento, não para simplesmente maximizá-la. Além disso, essa vida útil calculada não reflete a "verdadeira" vida útil do rolamento.

Uma compreensão precisa dos conceitos de vida útil dos rolamentos ajuda na seleção correta dos tamanhos dos rolamentos.

Lamentavelmente, no trabalho real, às vezes temos de nos submeter às exigências de nossos clientes, mesmo que acreditemos que suas solicitações não sejam tecnicamente razoáveis. Portanto, sinta-se à vontade para compartilhar este artigo com eles.

Este pode ser o artigo mais difícil de entender no site até o momento, especialmente para engenheiros elétricos. Se alguém tiver alguma dúvida, fique à vontade para deixar um comentário para discussão.