Você já pensou em como a lubrificação adequada dos rolamentos é fundamental para a longevidade da máquina? O método de lubrificação correto pode reduzir significativamente o atrito, evitar o desgaste e prolongar a vida útil dos rolamentos. Neste artigo, você descobrirá 11 métodos diferentes de lubrificação de rolamentos, desde a lubrificação manual e por gotejamento até técnicas mais avançadas, como a lubrificação por spray e por jato. Ao compreender esses métodos, você poderá escolher a estratégia de lubrificação mais eficaz, garantindo o desempenho e a durabilidade ideais para o seu maquinário. Mergulhe de cabeça para saber como manter seus rolamentos funcionando de forma suave e eficiente.

A lubrificação dos rolamentos é um aspecto fundamental dos sistemas mecânicos, atendendo a várias funções essenciais que afetam significativamente o desempenho e a longevidade dos rolamentos. As principais finalidades da lubrificação incluem:

A lubrificação adequada não apenas mantém a integridade do rolamento, mas também contribui para a confiabilidade e a eficiência gerais do sistema mecânico. Ela atua como uma barreira contra contaminantes ambientais, como umidade e material particulado, que podem levar à falha prematura do rolamento.

Neste guia abrangente, exploraremos 11 métodos de lubrificação amplamente adotados para rolamentos, cada um com suas vantagens e aplicações exclusivas. Ao compreender essas técnicas, os engenheiros e projetistas podem tomar decisões informadas para otimizar o desempenho dos rolamentos, reduzir os requisitos de manutenção e aumentar a longevidade de seus sistemas mecânicos.

As seções a seguir se aprofundarão nas especificidades de cada método de lubrificação, fornecendo informações sobre seus princípios, aplicações e práticas recomendadas. Esse conhecimento será de grande valia no seu processo de projeto, permitindo que você selecione a estratégia de lubrificação mais adequada para os requisitos específicos do rolamento e as condições de operação.

1. Lubrificação manual

A lubrificação manual, especificamente o método de lubrificação, representa a abordagem mais fundamental da lubrificação de rolamentos. Essa técnica envolve um operador que usa um lubrificador para reabastecer o lubrificante quando o nível de óleo do rolamento se torna insuficiente. Embora simples, esse método apresenta desafios para a manutenção de níveis consistentes de lubrificação e acarreta um risco elevado de descuido nas programações de reabastecimento.

Essa abordagem de lubrificação é adequada principalmente para rolamentos que operam em condições específicas:

Para aumentar a eficácia e a confiabilidade da lubrificação manual, considere implementar as seguintes otimizações:

1. Instale recursos de proteção:

2. Incorporar dispositivos de filtragem no ponto de lubrificação:

3. Estabeleça um cronograma de lubrificação rigoroso:

4. Selecione o lubrificante adequado:

5. Operadores de trem:

Embora a lubrificação manual ofereça simplicidade e baixo custo inicial, é importante ponderar esses benefícios em relação aos possíveis riscos de uma lubrificação inconsistente e à intensidade de trabalho de intervenções manuais frequentes. Para aplicações mais exigentes ou onde a confiabilidade é primordial, considere a possibilidade de fazer o upgrade para sistemas de lubrificação automatizados ou rolamentos pré-lubrificados e vedados para melhorar o desempenho e reduzir os requisitos de manutenção.

O método de lubrificação por ponto de gotejamento é predominantemente empregado para rolamentos com cargas leves a médias, operando em velocidades periféricas abaixo de 4 a 5 metros por segundo. Essa técnica envolve o fornecimento controlado de uma quantidade relativamente constante de óleo lubrificante de um reservatório por meio de orifícios projetados com precisão, como orifícios calibrados, agulhas de medição ou válvulas ajustáveis.

O exemplo por excelência desse método é o copo de óleo por gotejamento, um dispositivo testado pelo tempo em máquinas industriais. A taxa de fornecimento de óleo na lubrificação por ponto de gotejamento pode variar significativamente com base em vários fatores críticos:

Para otimizar a lubrificação por ponto de gotejamento, os engenheiros devem considerar cuidadosamente esses fatores e implementar mecanismos de controle precisos. Os sistemas modernos geralmente incorporam reguladores de fluxo com compensação de temperatura ou unidades de microdosagem controladas eletronicamente para manter a lubrificação consistente em condições operacionais variáveis.

Embora o conceito seja simples, os sistemas de lubrificação por ponto de gotejamento adequadamente projetados podem fornecer lubrificação confiável e econômica para uma ampla gama de aplicações industriais, desde máquinas têxteis até equipamentos de processamento de alimentos.

O método de lubrificação por anel de óleo emprega um anel solto suspenso no eixo, que gira para transportar o óleo de um reservatório para as superfícies do rolamento. Essa técnica de autolubrificação foi projetada especificamente para aplicações em eixos horizontais, aproveitando a gravidade e a rotação do eixo para manter uma distribuição consistente do óleo.

Esse método é particularmente eficaz para rolamentos de média a alta velocidade com diâmetros de eixo superiores a 50 mm (aproximadamente 2 polegadas). O desempenho ideal é obtido com o uso de um anel de óleo sem costura, que garante o fornecimento uniforme de óleo e minimiza possíveis desequilíbrios. O material do anel é geralmente latão ou bronze, escolhido por sua durabilidade e compatibilidade com óleos lubrificantes comuns.

A relação de aspecto do rolamento (relação entre comprimento e diâmetro) determina o número de anéis de óleo necessários:

As principais considerações para uma lubrificação eficaz do anel de óleo incluem:

Embora simples e confiável, a lubrificação por anel de óleo requer monitoramento regular do nível e da qualidade do óleo para manter sua eficácia. Ela é particularmente adequada para operações em estado estacionário, em que as velocidades consistentes do eixo permitem a formação de um filme de óleo estável.

O método de lubrificação por corda de óleo aproveita a ação capilar e os efeitos de sifonagem para transportar o óleo lubrificante de um reservatório de óleo para as superfícies do rolamento. Essa técnica é empregada principalmente em rolamentos com cargas leves a moderadas, operando em velocidades periféricas abaixo de 4 a 5 metros por segundo. A eficácia do sistema decorre da dupla funcionalidade do cabo de óleo: ele atua como um mecanismo de fornecimento de lubrificante e como um meio de filtragem in situ.

Na prática, uma corda têxtil especialmente projetada, normalmente feita de lã ou de uma mistura de fibras sintéticas, é parcialmente imersa em um copo de óleo posicionado acima do rolamento. As fibras da corda criam uma rede de canais microscópicos que facilitam o transporte de óleo por meio de ação capilar. À medida que o rolamento gira, ele induz um leve efeito de sifão, puxando o óleo ao longo do cabo e para as superfícies do rolamento.

Esse método oferece várias vantagens, incluindo:

No entanto, os usuários devem estar cientes de suas limitações:

Ao implementar a lubrificação do cabo de óleo, a seleção adequada do cabo, a instalação e a viscosidade do óleo são fatores essenciais para garantir o desempenho ideal e a longevidade do rolamento.

O método da almofada de óleo aproveita a ação capilar para distribuir o óleo lubrificante de um reservatório para a superfície do eixo. Essa técnica utiliza um material poroso, normalmente feltro ou bronze sinterizado, como almofada de óleo. Os canais microscópicos da almofada retiram o óleo do reservatório e o transportam para a interface do rolamento do eixo por meio da força capilar. Esse método oferece várias vantagens, inclusive a manutenção de uma superfície de atrito limpa e o fornecimento de lubrificação consistente e controlada.

No entanto, o sistema de almofada de óleo não está isento de limitações. Os contaminantes ambientais, principalmente as partículas finas de poeira, podem se acumular nos poros da almofada com o tempo, obstruindo potencialmente o fluxo de óleo e reduzindo a eficiência da lubrificação. Esse problema exige manutenção regular e, em alguns casos, a substituição da almofada para garantir o desempenho ideal.

Notavelmente, a taxa de fornecimento de óleo na lubrificação com almofada de óleo é significativamente menor do que a dos sistemas tradicionais de banho de óleo ou de lubrificação forçada. Normalmente, o volume de fornecimento de óleo é aproximadamente 1/20 do volume fornecido pelos métodos convencionais de lubrificação com óleo. Esse consumo reduzido de óleo pode ser vantajoso em aplicações que exigem lubrificação mínima ou em que a conservação do óleo é uma prioridade. No entanto, pode ser insuficiente para aplicações de alta carga ou alta velocidade que exijam uma lubrificação mais substancial.

Ao implementar a lubrificação com almofada de óleo, os engenheiros devem considerar cuidadosamente fatores como velocidade do eixo, condições de carga, temperatura operacional e fatores ambientais para garantir que o sistema possa manter a lubrificação adequada durante toda a vida operacional do rolamento. Além disso, a seleção da viscosidade adequada do óleo e do material da almofada é fundamental para otimizar a ação capilar e obter o desempenho de lubrificação desejado.

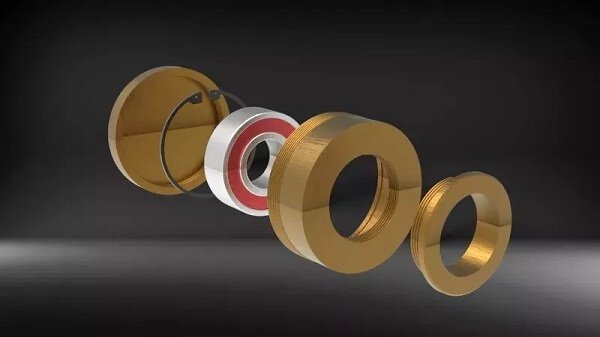

O método de lubrificação por banho de óleo, também conhecido como método de imersão, envolve a submersão parcial do rolamento em um reservatório de óleo lubrificante. Essa técnica é particularmente eficaz para rolamentos axiais em eixos verticais, onde proporciona uma lubrificação consistente e confiável. Os elementos rotativos do rolamento captam o óleo à medida que passam pelo banho, distribuindo-o pelas superfícies do rolamento.

Embora altamente eficiente para aplicações verticais, esse método geralmente não é adequado para rolamentos radiais em eixos horizontais. Em configurações horizontais, o óleo tende a se acumular na parte inferior, levando a uma lubrificação desigual e ao possível superaquecimento dos elementos superiores do rolamento. Além disso, a submersão excessiva de óleo em configurações horizontais pode causar agitação, aumentando o consumo de energia e as temperaturas operacionais.

Para obter o desempenho ideal em sistemas de banho de óleo, fatores como a viscosidade do óleo, a temperatura de operação e o nível do banho devem ser cuidadosamente controlados. A análise regular do óleo e os cronogramas de substituição são cruciais para manter a qualidade do lubrificante e evitar a degradação do rolamento devido à contaminação ou oxidação.

A lubrificação por respingo é um método dinâmico de distribuição de óleo que utiliza a energia cinética de componentes rotativos para dispersar o lubrificante em um sistema de rolamentos. Essa técnica envolve a submersão parcial de elementos rotativos, como engrenagens ou discos, em um reservatório de óleo. À medida que esses componentes giram em alta velocidade, eles agitam e espirram o óleo, criando uma névoa fina ou spray que reveste as superfícies críticas do rolamento.

Esse método é particularmente eficaz para rolamentos de alta velocidade que operam acima de 3000 RPM, onde as forças centrífugas ajudam na distribuição do óleo. É comumente empregado em aplicações como transmissões automotivas, caixas de engrenagens industriais e certos tipos de compressores. As vantagens da lubrificação por respingo incluem a simplicidade, a relação custo-benefício e a capacidade de fornecer lubrificação adequada sem a necessidade de sistemas complexos de bombeamento de óleo.

No entanto, é importante observar que a lubrificação por respingo tem limitações. A viscosidade do óleo deve ser cuidadosamente selecionada para equilibrar o respingo efetivo e a formação adequada de filme. Além disso, o nível de óleo no reservatório deve ser monitorado e mantido regularmente para garantir uma lubrificação consistente. Para aplicações de velocidade muito alta ou que exijam controle preciso do óleo, métodos mais avançados, como a lubrificação por pressão ou por névoa de óleo, podem ser preferíveis.

O método de atomização envolve a dispersão do lubrificante em uma névoa fina e sua aplicação diretamente nas superfícies de atrito. Essa técnica utiliza bicos ou atomizadores especializados para criar gotículas microscópicas, geralmente com diâmetro de 10 a 100 mícrons. A névoa resultante proporciona uma cobertura uniforme e penetra em áreas de difícil acesso, o que a torna particularmente eficaz para rolamentos de alta velocidade que operam a velocidades superiores a 10.000 RPM.

A lubrificação por spray oferece várias vantagens em aplicações de engenharia de precisão:

No entanto, os engenheiros devem considerar fatores como a viscosidade do lubrificante, a temperatura de operação e as condições ambientais ao projetar sistemas de lubrificação por spray para garantir o desempenho ideal e a longevidade dos rolamentos.

A lubrificação com óleo sob pressão é um método sofisticado que utiliza uma bomba de lubrificação para fornecer óleo ao rolamento sob pressão controlada. Esse sistema garante um suprimento contínuo e precisamente dosado de lubrificante para as superfícies de contato críticas. O óleo, após realizar sua função de lubrificação, é coletado do rolamento e recirculado de volta ao reservatório de óleo, criando um sistema de circuito fechado. Esse método se destaca como a técnica de fornecimento de óleo mais confiável e eficiente, particularmente adequada para rolamentos deslizantes de alta velocidade, carga pesada e críticos em aplicações industriais.

As principais vantagens da lubrificação com óleo sob pressão incluem:

Ao implementar a lubrificação com óleo sob pressão, fatores como viscosidade do óleo, capacidade da bomba, configurações de pressão e sistemas de filtragem devem ser cuidadosamente considerados para atender aos requisitos específicos do rolamento e às condições de operação. Esse método é comumente empregado em máquinas industriais de grande porte, turbinas e equipamentos de alto desempenho em que a confiabilidade e a precisão são fundamentais.

O sistema de lubrificação por óleo circulante emprega um método sofisticado de fornecer óleo filtrado com precisão aos componentes críticos do rolamento por meio de uma bomba de óleo de alta precisão. Esse sistema dinâmico circula continuamente o lubrificante, permitindo que ele desempenhe várias funções além da lubrificação básica. Depois de passar pelo rolamento, o óleo passa por um rigoroso processo de filtragem para remover partículas de desgaste e contaminantes, seguido por um resfriamento eficiente por meio de um trocador de calor antes da recirculação. Esse sistema de circuito fechado não só fornece lubrificação superior, mas também serve como uma solução eficaz de gerenciamento de calor, tornando-o particularmente adequado para aplicações de rolamentos de alta velocidade em que o controle térmico é crucial.

As vantagens da lubrificação por óleo circulante incluem:

Devido a esses benefícios, a lubrificação com óleo circulante é a escolha preferida para aplicações de alto desempenho, como turbomáquinas, fusos de máquinas-ferramenta de alta velocidade e equipamentos industriais críticos em que a confiabilidade e a eficiência são fundamentais.

A lubrificação a jato, um método de injeção de alta pressão, utiliza uma bomba de óleo de precisão para impulsionar o lubrificante em alta velocidade por meio de um bocal cuidadosamente projetado diretamente no rolamento. Essa técnica avançada garante que o lubrificante penetre nas superfícies críticas do rolamento, superando a barreira de ar criada pela rotação em alta velocidade. Em seguida, o óleo atravessa a geometria interna do rolamento, saindo por meio de canais ou ranhuras de óleo na extremidade oposta.

Esse método é fundamental para rolamentos que operam em velocidades extremas, normalmente superiores a 1 milhão de DN (diâmetro do rolamento em mm multiplicado por rpm). Em tais velocidades, o ar circundante forma uma camada limite de alta velocidade que atua como uma barreira, impedindo que os métodos convencionais de lubrificação atinjam efetivamente os componentes internos do rolamento.

Para otimizar a eficácia da lubrificação a jato:

Depois de avaliar as vantagens e desvantagens de vários métodos de lubrificação, a técnica apropriada pode ser selecionada com base nas condições operacionais específicas e nos requisitos do rolamento. Os principais princípios de seleção podem ser resumidos da seguinte forma:

A lubrificação dos rolamentos é um processo crítico e contínuo que afeta significativamente o desempenho e a longevidade dos sistemas mecânicos. O ciclo de substituição de lubrificantes depende de vários fatores, incluindo condições operacionais, fatores ambientais e quantidade de lubrificante. Em condições ideais - ambientes limpos com temperaturas de operação abaixo de 50°C (122°F) e contaminação mínima por partículas -, a substituição do lubrificante é normalmente recomendada anualmente. Entretanto, à medida que as condições de operação se tornam mais severas, a frequência de substituição deve ser ajustada de acordo.

Quando as temperaturas do óleo atingem ou excedem consistentemente 100°C (212°F), a estabilidade térmica e a viscosidade do lubrificante ficam comprometidas, exigindo uma substituição mais frequente - geralmente a cada três meses ou até mais. É fundamental observar que as altas temperaturas aceleram a oxidação e a quebra do lubrificante, o que pode levar à diminuição da proteção e ao aumento do desgaste.

O monitoramento regular da condição do lubrificante por meio da análise do óleo pode fornecer informações valiosas sobre os intervalos ideais de substituição. Essa abordagem proativa permite programações de manutenção personalizadas com base nas condições operacionais reais, o que pode aumentar a vida útil do equipamento e reduzir o tempo de inatividade. Além disso, a implementação de mecanismos de vedação e sistemas de filtragem adequados pode ajudar a manter a limpeza do lubrificante, aumentando potencialmente sua vida útil.

Em última análise, a adesão às recomendações do fabricante, aliada a um entendimento abrangente de seu ambiente operacional específico, garantirá o desempenho ideal dos rolamentos e maximizará a eficiência geral de seus sistemas mecânicos.