Você já se perguntou por que seus projetos de chapa metálica nem sempre se encaixam perfeitamente? A chave está no entendimento da tolerância de dobra. Esse conceito garante uma dobra precisa e reduz o desperdício de material. Neste artigo, você aprenderá a dominar a tolerância de dobra no SOLIDWORKS, tornando seus projetos precisos e eficientes. Prepare-se para transformar seu processo de fabricação de chapas metálicas!

Conceito de tolerância de dobra

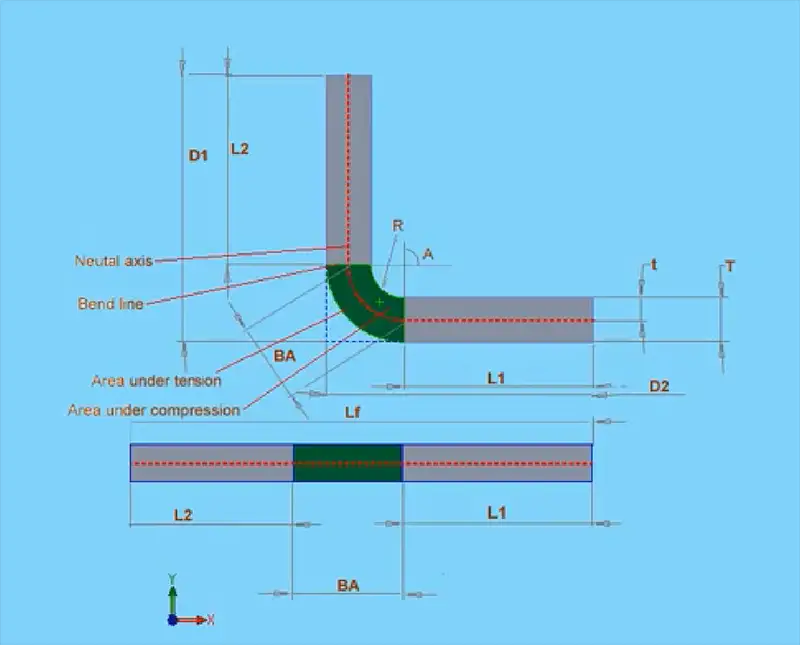

A tolerância de dobra é um parâmetro crucial na fabricação de chapas metálicas que determina o comprimento plano preciso do material necessário para atingir as dimensões desejadas após a dobra. Ele representa o comprimento do arco da dobra medido ao longo do eixo neutro do material - uma linha imaginária na região da dobra em que o material não se estica nem se comprime durante o processo de dobra.

O cálculo da tolerância de dobra é influenciado por vários fatores, incluindo a espessura da chapa metálica, o raio de dobra, as propriedades do material e o ângulo de dobra. No SOLIDWORKS, os usuários podem definir e manipular os valores de tolerância de dobra para exercer um controle preciso sobre o desenvolvimento de peças de chapa metálica, garantindo a precisão nos estágios de projeto e fabricação.

Importância da tolerância de curvatura

O cálculo preciso e a aplicação da tolerância de dobra são essenciais para a produção de componentes de chapa metálica dobrados com precisão. Isso assegura que o tamanho desenvolvido (plano) da peça esteja alinhado com a intenção do projeto e garante que as dobras sejam feitas nos ângulos e posições corretos. Essa precisão reduz significativamente os erros, o desperdício de material e o retrabalho no processo de fabricação, melhorando, em última análise, a eficiência da produção e a relação custo-benefício.

O entendimento e a aplicação dos valores adequados de tolerância de dobra permitem que os projetistas e fabricantes:

No SOLIDWORKS, a utilização adequada da tolerância de dobra facilita simulações mais precisas, agiliza a transição do projeto para a fabricação e permite a criação de componentes de chapa metálica mais complexos e precisos. Isso também permite uma melhor integração com máquinas de dobra CNC e outros processos de fabricação automatizados, aprimorando ainda mais os recursos e a consistência da produção.

Propriedades do material

As propriedades do material afetam significativamente os cálculos de permissão de dobra no SolidWorks. Cada metal apresenta características exclusivas de deformação elástica e plástica, afetando diretamente seu comportamento durante a flexão. Por exemplo, as ligas de alumínio normalmente têm um limite de escoamento menor e uma elasticidade maior em comparação com o aço, resultando em diferentes efeitos de retorno e valores de tolerância de dobra. Os tipos de aço inoxidável, conhecidos por suas propriedades de endurecimento por trabalho, exigem uma consideração cuidadosa para evitar dobras excessivas ou insuficientes. O módulo de Young do material, o limite de elasticidade e o coeficiente de endurecimento por deformação são parâmetros cruciais que o SolidWorks utiliza para determinar com precisão a tolerância de dobra.

Ângulo de curvatura

O ângulo de curvatura é um fator crítico nos cálculos de tolerância de curvatura. À medida que o ângulo aumenta, a tolerância de dobra geralmente aumenta de forma não linear devido às complexas relações de tensão-deformação no material. Por exemplo, uma dobra de 90 graus normalmente requer mais tolerância do que uma dobra de 45 graus, mas não exatamente o dobro. O SolidWorks emprega algoritmos avançados que levam em conta essa relação não linear, considerando fatores como o deslocamento do eixo neutro e o afinamento do material na dobra. O software permite que os projetistas ajustem os ângulos de dobra e recalcule automaticamente as permissões, garantindo a precisão em montagens complexas de chapas metálicas.

Espessura do material

A espessura do material desempenha um papel fundamental na determinação da tolerância à flexão. Materiais mais espessos não só exigem maiores tolerâncias de dobra, mas também apresentam um comportamento de dobra mais complexo. À medida que a espessura aumenta, a localização do eixo neutro se desloca, afetando a geometria geral da dobra. O SolidWorks incorpora modelos sofisticados que levam em conta essa mudança, garantindo cálculos precisos de tolerância em uma ampla gama de espessuras. Além disso, o software considera o fator k (uma relação que representa a localização do eixo neutro), que varia de acordo com a espessura do material e o método de dobra. Isso permite a modelagem precisa de materiais de bitola fina usados em gabinetes eletrônicos, bem como de chapas grossas empregadas em componentes de máquinas pesadas.

Bend Deduction, ou BD, é uma terminologia usada em fabricação de chapas metálicas. Refere-se à diferença entre a margem de dobra e o dobro do recuo externo do material. Esse valor é uma consideração importante ao determinar o comprimento plano total das peças de chapa metálica durante o processo de dobra. Ele ajuda os fabricantes a criar componentes de chapa metálica precisos que se ajustam às dimensões desejadas.

Ao trabalhar com o SOLIDWORKS, os projetistas têm a opção de escolher entre usar valores de permissão de dobra e dedução de dobra em seus projetos de chapas metálicas. Ambos são úteis para determinar o padrão plano final da peça de chapa metálica e são essenciais para uma fabricação precisa.

Tolerância de dobra é o comprimento do arco da dobra, medido ao longo do eixo neutro do material. Ele representa o comprimento da chapa metálica que está sendo esticada ou comprimida durante o processo de dobra. O eixo neutro refere-se à região do material onde não há tensão ou deformação.

| Parâmetro | Descrição |

|---|---|

| Tolerância de dobra | Comprimento do arco da dobra ao longo do eixo neutro do material |

| Dedução de dobras | Diferença entre a margem de curvatura e o dobro do recuo externo |

| BD | Abreviação de Bend Deduction |

Ao usar o SOLIDWORKS, é essencial inserir o valor correto de tolerância de dobra ou de dedução de dobra, dependendo do método selecionado. Isso garante que a peça final de chapa metálica tenha as dimensões desejadas e se encaixe corretamente nas montagens.

Ambos os métodos têm seus benefícios e considerações. Os cálculos de tolerância de dobra fornecem uma representação mais precisa do processo de dobra e consideram o comportamento do material durante a dobra. A dedução de dobra simplifica o processo de cálculo e é mais fácil de entender para quem está começando a trabalhar com projeto de chapas metálicas.

Concluindo, entender as diferenças entre a tolerância de dobra e a dedução de dobra é crucial para um projeto de chapa metálica preciso no SOLIDWORKS. A entrada precisa desses valores garante que o componente final da chapa metálica atenda às especificações do projeto e se encaixe perfeitamente na montagem desejada.

Você pode usar diretamente nosso Calculadora de subsídio de dobra para calcular a tolerância à flexão. Além disso, a calculadora de fabricação também pode ajudá-lo a calcular o fator K, o fator Y e a margem de curvatura, dedução de dobrasetc.

Você pode estar se perguntando o que é exatamente o subsídio de dobra, caso nunca tenha trabalhado com chapa metálica antes.

Quando uma folha é dobrada em um freio de prensaSe a chapa for dobrada, a parte da chapa próxima e em contato com o punção se alonga para compensar a dobra dada.

Se você comparar o comprimento dessa peça antes e depois da dobra, verá que eles são diferentes.

Como engenheiro, se você não compensar essa variação, o produto final não terá dimensões precisas.

Isso é mais crítico para as peças em que é necessário manter uma margem ou precisão mais restrita.

Nesta postagem, abordarei alguns dos problemas e princípios básicos com os quais você precisa lidar regularmente ao trabalhar com chapas metálicas.

Antes de começarmos, gostaria de comentar algo: não existe realmente um método ou fórmula científica para determinar o cálculo exato da tolerância de dobra, pois há muitos fatores em jogo durante a produção de sua peça de chapa metálica.

Por exemplo, a espessura real do material, uma variedade infinita de condições de ferramentas, métodos de formaçãoe assim por diante.

Há muitas variáveis aqui e, na realidade, muitos métodos são usados para calcular a tolerância de dobra.

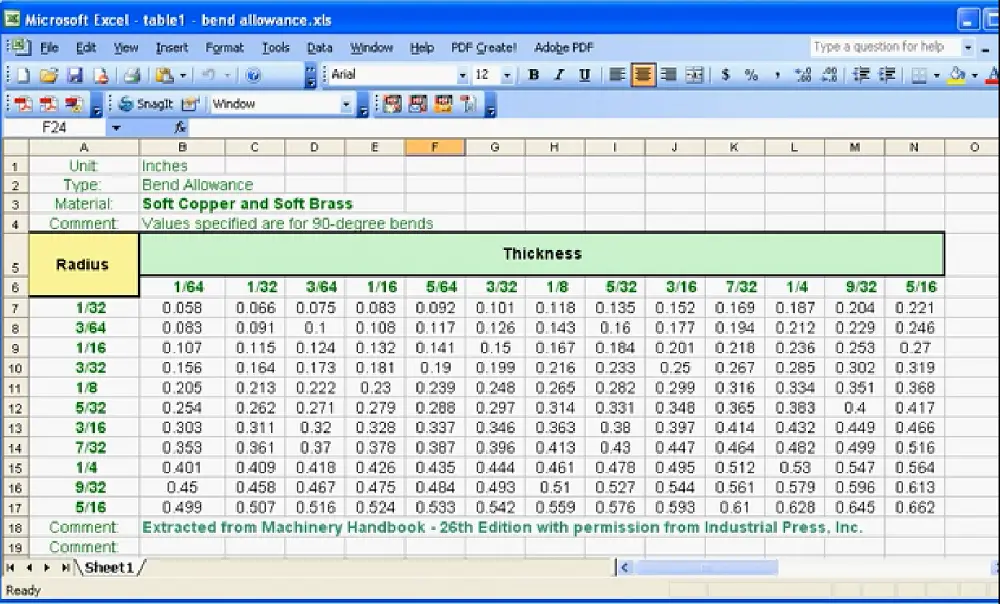

A tentativa e erro é provavelmente o método mais popular, enquanto as tabelas de dobras são outra técnica comumente usada.

Normalmente, as tabelas de dobra estão disponíveis em fornecedores de metais, fabricantes e livros didáticos de engenharia. Algumas empresas desenvolvem suas próprias tabelas de curvatura com base em suas fórmulas padrão.

Agora, vamos voltar ao Solidworks. Como o Solidworks calcula exatamente a tolerância de dobra? O Solidworks usa dois métodos: tolerância de dobra e dedução de dobra.

Vou explicar o que são esses métodos e mostrar como eles são usados no Solidworks.

O método de tolerância de dobra é baseado na fórmula que aparece em meu diagrama.

O comprimento total da chapa achatada é igual à soma de L1 (o primeiro comprimento), L2 e a tolerância de dobra.

A região de tolerância à flexão é mostrada em verde no meu diagrama. Essa é a região em que ocorre toda a deformação durante o processo de flexão.

Em geral, a tolerância de dobra será diferente para cada combinação de tipo e espessura de material, raio de curvaturaângulo de curvatura e diferentes processos de usinagem, tipos, velocidades e assim por diante. A lista de possíveis variáveis é extensa.

O valor da tolerância de dobra de fornecedores de chapas metálicas, fabricantes e livros didáticos de engenharia é fornecido em tabelas de dobra. Uma tabela de dobras se parece com a seguinte planilha do Excel.

A abordagem da tabela de curvatura é provavelmente o método mais preciso para calcular a tolerância de curvatura.

Você pode inserir seus dados manualmente em uma matriz de ângulo de curvatura e raio de curvatura. Se não tiver certeza do valor da tolerância de dobra, você pode fazer alguns testes.

Você precisa de um pedaço exatamente da mesma chapa metálica que usará para fabricar a peça e, em seguida, dobra-a usando os mesmos processos que usará durante a usinagem. Basta fazer algumas medições antes e depois da dobra e, com base nas mesmas informações, você poderá ajustar a tolerância de dobra necessária.

Outro método usado pelo Solidworks é o método de dedução de dobras.

A fórmula é a seguinte:

O comprimento achatado das peças, Lf, é igual a D1 mais D2 menos a dedução da dobra.

Assim como a tolerância de curvatura, a dedução de curvatura vem das mesmas fontes: tabelas e testes manuais.

Como você pode ver, é fácil entender como esses valores estão relacionados uns aos outros com base nas informações fornecidas por essas fórmulas.

Outro método para calcular a tolerância de curvatura usa o fator K.

K representa o deslocamento do eixo neutro.

O princípio geral dessa fórmula é o seguinte: o eixo neutro (mostrado em vermelho no meu diagrama) não muda durante a processo de dobra. Durante o processo de dobra, o material dentro do eixo neutro será comprimido, e o material fora do eixo neutro será esticado. O eixo neutro ficará mais próximo da dobra interna (indicada em azul no diagrama). Quanto mais a peça se dobrar, mais próximo o eixo neutro estará da parte interna da peça.

A fórmula de cálculo da tolerância de curvatura com o fator K é mostrada abaixo:

BA = 2πA(R+KT)/360

O fator K é igual a t, que é a distância de deslocamento até o eixo neutro, dividido pelo grande T, que é a espessura do material.

Nessa fórmula, a tolerância de dobra é igual a 2 vezes pi multiplicado por A (o ângulo) multiplicado pela soma de R (o raio da dobra) e o fator K multiplicado por T (a espessura do material). Em seguida, você divide tudo isso por 360.

Em teoria, o fator K pode estar em qualquer lugar entre 0 e 1, mas, para fins práticos, normalmente está entre 0,25 e 0,5.

Por exemplo, materiais duros, como o aço, têm um fator K mais alto, como 0,5, enquanto materiais macios, como cobre ou latão, têm um fator K mais baixo, próximo de 0.

E não se preocupe, essa é a última fórmula que abordaremos nesta lição. Ela pode parecer um pouco confusa agora, mas com um pouco de prática, ela se tornará natural.

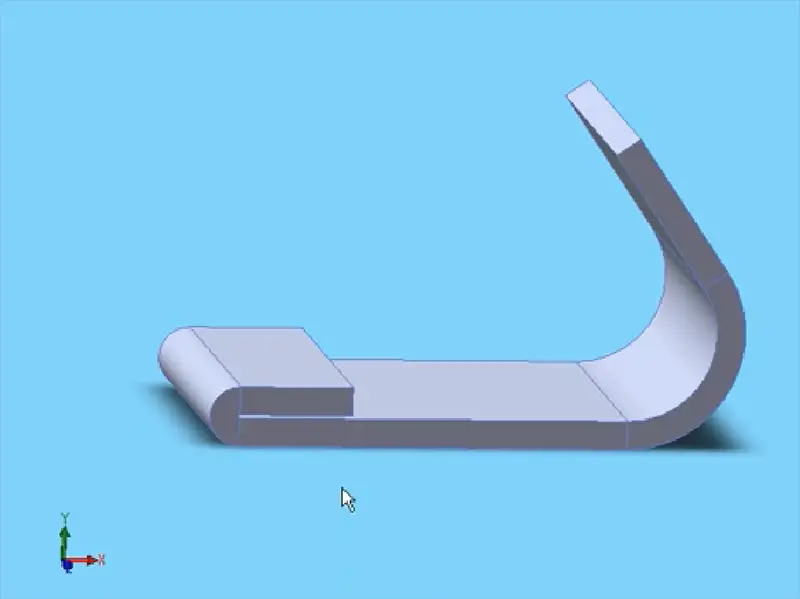

Um último ponto: vamos dar uma olhada no exemplo. Há uma bainha nessa peça que tem um fator K de cerca de 0,3. Por outro lado, uma dobra suave, como a dobra gradual do outro lado dessa peça, tem um fator K mais alto, de cerca de 0,5. E assim concluímos nossa lição sobre tolerância de curvatura.

Leia mais: