Você já teve dificuldades para calcular a tolerância de dobra correta para seus projetos de chapas metálicas? Nesta postagem do blog, mergulharemos no mundo das tolerâncias de dobra e exploraremos como usar uma calculadora de tolerâncias de dobra para otimizar seu fluxo de trabalho. Como engenheiro mecânico experiente, compartilharei minhas percepções e detalharei os conceitos por trás dessa ferramenta útil. Prepare-se para aprender como obter curvas precisas e economizar tempo em seu próximo projeto!

A tolerância de dobra é um conceito fundamental na fabricação de chapas metálicas, essencial para obter dimensões precisas em peças metálicas dobradas. Ela é responsável pelo alongamento do material que ocorre durante o processo de dobra, garantindo que as dimensões finais da peça correspondam às especificações do projeto.

A tolerância de dobra refere-se ao comprimento do eixo neutro do início ao fim da dobra. O eixo neutro é uma linha imaginária dentro do material que não sofre compressão ou alongamento durante a dobra. Esse cálculo é crucial para determinar o layout do padrão plano de uma peça de chapa metálica, pois considera a deformação do material quando dobrado.

O cálculo preciso da tolerância de dobra é vital por vários motivos. Primeiro, ele garante que as dimensões finais da peça dobrada correspondam às especificações do projeto. Além disso, ele ajuda a minimizar o desperdício de material ao prever com precisão a quantidade de material necessária. Essa redução do desperdício leva à economia de custos no processo de fabricação, reduzindo o risco de erros e retrabalho.

Vários fatores influenciam a tolerância de dobra. A espessura do material (T) desempenha um papel significativo, pois materiais mais espessos têm características de dobra diferentes em comparação com materiais mais finos. O ângulo de dobra (θ), normalmente medido como ângulo complementar, afeta o quanto o material se esticará. O raio interno (r) da curvatura na parte interna do material também afeta o cálculo. Por fim, o fator K (K), uma constante específica do material que representa a relação entre a espessura do material e o eixo neutro, é crucial.

A tolerância de curvatura pode ser calculada usando a seguinte fórmula:

Onde:

Considere uma peça de chapa metálica com as seguintes propriedades:

Usando a fórmula de tolerância de dobra:

Esse cálculo fornece a tolerância de dobra necessária para desenvolver o padrão plano da peça de chapa metálica com precisão.

Para novos freio de prensa Para os operadores que talvez não estejam familiarizados com os meandros do cálculo da tolerância de dobra, uma calculadora de tolerância de dobra pode ser uma ferramenta inestimável. Essa calculadora simplifica o processo, garantindo resultados precisos e tornando o trabalho diário mais eficiente.

As calculadoras on-line de tolerância de dobra simplificam o processo, permitindo que os usuários insiram parâmetros como espessura do material, ângulo de dobra, raio interno e fator K. Em seguida, essas calculadoras calculam a tolerância de dobra e, às vezes, a dedução de dobra, garantindo a fabricação precisa de chapas metálicas. Ao usar essas ferramentas, os fabricantes podem economizar tempo e reduzir o risco de erros em seus cálculos.

Para usar a calculadora de tolerância de dobra de forma eficaz, os operadores precisam inserir os seguintes parâmetros:

Calculadora relacionada:

Leia mais:

A tolerância de dobra é o comprimento adicional de material necessário ao dobrar chapas metálicas para atingir as dimensões finais desejadas após a conformação. Ele compensa o alongamento e a compressão que ocorrem no material durante o processo de dobra:

Os valores de tolerância de dobra são normalmente determinados por meio de uma combinação de dados empíricos, cálculos matemáticos e experiência prática. Projetistas e engenheiros experientes em chapas metálicas desenvolveram tabelas e fórmulas de tolerância a dobras ao longo de anos de testes e verificações repetidas.

Usando a fórmula apropriada de tolerância de dobra ou consultando gráficos confiáveis de tolerância de dobra, os projetistas podem calcular com precisão as dimensões do padrão plano de uma peça de chapa metálica que produzirá as dimensões finais de dobra desejadas. Isso é fundamental para a criação de padrões planos precisos e para garantir que a peça dobrada se encaixe e funcione como pretendido.

Os cálculos de tolerância e dedução de dobras são métodos essenciais usados para determinar o comprimento de matérias-primas de chapas metálicas em sua forma plana, garantindo que o tamanho desejado da peça dobrada seja alcançado. A compreensão desses cálculos é fundamental para a precisão na fabricação de chapas metálicas.

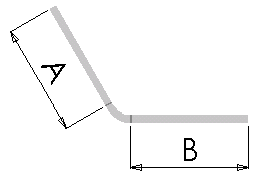

Método de cálculo da tolerância de dobra:

A tolerância de dobra (BA) é a quantidade de material que é adicionada ao comprimento total da chapa plana para levar em conta o material que será usado na dobra.

A equação a seguir é usada para determinar o comprimento total de achatamento quando o valor de tolerância de dobra é usado:

Lt = A + B + BA

Onde:

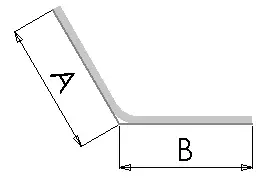

Método de cálculo da dedução de dobras:

A dedução de dobra (BD) é a quantidade de material que é subtraída do comprimento total da chapa plana para contabilizar o material que será usado na dobra.

A equação a seguir é usada para determinar o comprimento total de achatamento ao usar o valor de dedução de dobra:

Lt = A + B - BD

Onde:

Além dos métodos de tolerância e dedução de dobras, outras técnicas podem ser usadas para determinar o comprimento plano de matérias-primas de chapas metálicas. Essas técnicas incluem:

| Material | Espessura | Ângulo de flexão | Abertura V | Raio interno | Tolerância de curvas |

|---|---|---|---|---|---|

| SPCC | 0.5 | 90 | V4 | 0.5 | 0.95 |

| 100 | 0.73 | ||||

| 135 | 0.3 | ||||

| 175 | 0.03 | ||||

| SPCC | 0.5 | 90 | V5 | 0.5 | 1.03 |

| 100 | 0.79 | ||||

| 135 | 0.33 | ||||

| 175 | 0.03 | ||||

| SPCC | 0.5 | 90 | V6 | 0.5 | 1.1 |

| 100 | 0.85 | ||||

| 135 | 0.35 | ||||

| 175 | 0.03 | ||||

| SPCC | 0.6 | 90 | V4 | 0.5 | 1.08 |

| 100 | 0.83 | ||||

| 135 | 0.35 | ||||

| 175 | 0.03 | ||||

| SPCC | 0.6 | 90 | V5 | 0.5 | 1.15 |

| 100 | 0.89 | ||||

| 135 | 0.37 | ||||

| 175 | 0.03 | ||||

| SPCC | 0.6 | 90 | V6 | 0.5 | 1.23 |

| 100 | 0.95 | ||||

| 135 | 0.39 | ||||

| 175 | 0.03 | ||||

| SPCC | 0.8 | 90 | V6 | 0.5 | 1.49 |

| 120 | 0.73 | ||||

| 135 | 0.47 | ||||

| 150 | 0.25 | ||||

| SPCC | 0.8 | 90 | V8 | 0 | 1.64 |

| 120 | 0.81 | ||||

| 135 | 0.52 | ||||

| 150 | 0.27 | ||||

| SPCC | 0.8 | 90 | V10 | 0 | 1.79 |

| 120 | 0.88 | ||||

| 135 | 0.57 | ||||

| 150 | 0.3 | ||||

| SPCC | 1 | 90 | V10 | 0 | 2.05 |

| 100 | 1.58 | ||||

| 120 | 1.01 | ||||

| 135 | 0.62 | ||||

| 175 | 0.06 | ||||

| SPCC | 1 | 90 | V8 | 0 | 1.9 |

| 100 | 1.47 | ||||

| 120 | 0.93 | ||||

| 135 | 0.6 | ||||

| 175 | 0.05 | ||||

| SPCC | 1 | 90 | V6 | 0 | 1.74 |

| 100 | 1.35 | ||||

| 120 | 0.86 | ||||

| 135 | 0.56 | ||||

| 175 | 0.05 | ||||

| SPCC | 1.2 | 90 | V10 | 1.4 | 2.31 |

| 100 | 1.78 | ||||

| 120 | 1.13 | ||||

| 135 | 0.73 | ||||

| 175 | 0.06 | ||||

| SPCC | 1.2 | 90 | V8 | 1.4 | 2.15 |

| 100 | 1.66 | ||||

| 120 | 1.06 | ||||

| 135 | 0.69 | ||||

| 175 | 0.06 | ||||

| SPCC | 1.2 | 90 | V6 | 1.4 | 2 |

| 100 | 1.55 | ||||

| 120 | 0.98 | ||||

| 135 | 0.64 | ||||

| 175 | 0.05 | ||||

| SPCC | 1.5 | 90 | V6 | 1.7 | 2.36 |

| 100 | 1.82 | ||||

| 120 | 1.16 | ||||

| 135 | 0.75 | ||||

| 175 | 0.06 | ||||

| SPCC | 1.5 | 90 | V12 | 1.7 | 2.8 |

| 100 | 2.17 | ||||

| 120 | 1.38 | ||||

| 135 | 0.89 | ||||

| 175 | 0.08 | ||||

| SPCC | 1.5 | 90 | V10 | 1.7 | 2.65 |

| 100 | 2.05 | ||||

| 120 | 1.31 | ||||

| 135 | 0.85 | ||||

| 175 | 0.07 | ||||

| SPCC | 1.5 | 90 | V8 | 1.7 | 2.5 |

| 100 | 1.94 | ||||

| 120 | 1.23 | ||||

| 135 | 0.8 | ||||

| 175 | 0.07 | ||||

| SPCC | 2 | 90 | V10 | 2 | 3.29 |

| 100 | 2.54 | ||||

| 120 | 1.62 | ||||

| 135 | 1.05 | ||||

| 175 | 0.09 | ||||

| SPCC | 2 | 90 | V12 | 2 | 3.44 |

| 100 | 2.66 | ||||

| 120 | 1.69 | ||||

| 135 | 1.1 | ||||

| 175 | 0.09 | ||||

| SPCC | 2.5 | 90 | V18 | 3.03 | 4.6 |

| 100 | 3.56 | ||||

| 120 | 2.26 | ||||

| 135 | 1.47 | ||||

| 175 | 0.12 | ||||

| SPCC | 2.5 | 90 | V12 | 3.03 | 4.15 |

| 100 | 3.21 | ||||

| 120 | 2.04 | ||||

| 135 | 1.32 | ||||

| 175 | 0.11 | ||||

| SPCC | 2.5 | 90 | V10 | 3.03 | 4 |

| 100 | 3.09 | ||||

| 120 | 1.97 | ||||

| 135 | 1.28 | ||||

| 175 | 0.11 | ||||

| SPCC | 3 | 90 | V18 | 3.133.13 | 5.22 |

| 100 | 4.03 | ||||

| 120 | 2.57 | ||||

| 135 | 1.66 | ||||

| 175 | 0.14 | ||||

| SPCC | 3 | 90 | V12 | 3.13 | 4.78 |

| 100 | 3.69 | ||||

| 120 | 2.35 | ||||

| 135 | 1.52 | ||||

| 175 | 0.13 | ||||

| SPCC | 3 | 90 | V10 | 3.13 | 4.63 |

| 100 | 3.58 | ||||

| 120 | 2.28 | ||||

| 135 | 1.48 | ||||

| 175 | 0.13 |

| Material | Espessura | Ângulo de flexão | Abertura V | Raio interno | Tolerância de curvas |

|---|---|---|---|---|---|

| SUS | 0.5 | 90 | 4 | 0.6 | 1.04 |

| 100 | 0.79 | ||||

| 120 | 0.48 | ||||

| 135 | 0.3 | ||||

| 175 | 0.04 | ||||

| SUS | 0.5 | 90 | 5 | 0.6 | 1.15 |

| 100 | 0.88 | ||||

| 120 | 0.54 | ||||

| 135 | 0.33 | ||||

| 175 | 0.04 | ||||

| SUS | 0.5 | 90 | 6 | 0.6 | 1.27 |

| 100 | 1.13 | ||||

| 120 | 0.59 | ||||

| 135 | 0.37 | ||||

| 175 | 0.04 | ||||

| SUS | 0.6 | 90 | 4 | 0.6 | 1.16 |

| 100 | 0.88 | ||||

| 120 | 0.54 | ||||

| 135 | 0.34 | ||||

| 175 | 0.04 | ||||

| SUS | 0.6 | 90 | 5 | 0.6 | 1.27 |

| 100 | 0.97 | ||||

| 120 | 0.59 | ||||

| 135 | 0.37 | ||||

| 175 | 0.04 | ||||

| SUS | 0.6 | 90 | 6 | 0.6 | 1.38 |

| 100 | 1.05 | ||||

| 120 | 0.64 | ||||

| 135 | 0.4 | ||||

| 175 | 0.05 | ||||

| SUS | 0.8 | 90 | 4 | 1.1 | 1.4 |

| 100 | 1.06 | ||||

| 120 | 0.65 | ||||

| 135 | 0.4 | ||||

| 175 | 0.05 | ||||

| SUS | 0.8 | 90 | 5 | 1.1 | 1.51 |

| 100 | 1.15 | ||||

| 120 | 0.7 | ||||

| 135 | 0.44 | ||||

| 175 | 0.05 | ||||

| SUS | 0.8 | 90 | 6 | 1.1 | 1.62 |

| 100 | 1.23 | ||||

| 120 | 0.75 | ||||

| 135 | 0.47 | ||||

| 175 | 0.06 | ||||

| SUS | 1 | 90 | 6 | 1.9 | 1.87 |

| 100 | 1.42 | ||||

| 120 | 0.87 | ||||

| 135 | 0.54 | ||||

| 175 | 0.07 | ||||

| SUS | 1 | 90 | 8 | 1.9 | 2.1 |

| 100 | 1.6 | ||||

| 120 | 0.98 | ||||

| 135 | 0.61 | ||||

| 175 | 0.07 | ||||

| SUS | 1.2 | 90 | 6 | 1.6 | 2.1 |

| 100 | 1.59 | ||||

| 120 | 0.97 | ||||

| 135 | 0.61 | ||||

| 175 | 0.07 | ||||

| SUS | 1.2 | 90 | 8 | 1.6 | 2.32 |

| 100 | 1.76 | ||||

| 120 | 1.08 | ||||

| 135 | 0.67 | ||||

| 175 | 0.08 | ||||

| SUS | 1.2 | 90 | 10 | 1.6 | 2.54 |

| 100 | 1.93 | ||||

| 120 | 1.18 | ||||

| 135 | 0.74 | ||||

| 175 | 0.09 | ||||

| SUS | 1.5 | 90 | 8 | 2.1 | 2.68 |

| 100 | 2.03 | ||||

| 120 | 1.24 | ||||

| 135 | 0.77 | ||||

| 175 | 0.09 | ||||

| SUS | 1.5 | 90 | 10 | 2.1 | 2.9 |

| 100 | 2.2 | ||||

| 120 | 1.35 | ||||

| 135 | 0.84 | ||||

| 175 | 0.1 | ||||

| SUS | 2 | 90 | 10 | 3.49 | |

| 100 | 2.65 | ||||

| 120 | 1.62 | ||||

| 135 | 1.01 | ||||

| 175 | 0.12 | ||||

| SUS | 2 | 90 | 12 | 3.7 | |

| 100 | 2.82 | ||||

| 120 | 1.72 | ||||

| 135 | 1.07 | ||||

| 175 | 0.13 |

| Material | Espessura | Ângulo de flexão | Abertura V | Raio interno | Tolerância de curvas |

|---|---|---|---|---|---|

| SPHC | 1 | 90 | V10 | 1.86 | 2.05 |

| 100 | 1.58 | ||||

| 120 | 1.01 | ||||

| 135 | 0.62 | ||||

| 175 | 0.06 | ||||

| SPHC | 1 | 90 | V8 | 1.86 | 1.9 |

| 100 | 1.47 | ||||

| 120 | 0.93 | ||||

| 135 | 0.6 | ||||

| 175 | 0.05 | ||||

| SPHC | 1 | 90 | V6 | 1.86 | 1.74 |

| 100 | 1.35 | ||||

| 120 | 0.86 | ||||

| 135 | 0.56 | ||||

| 175 | 0.05 | ||||

| SPHC | 1.2 | 90 | V10 | 1.44 | 2.31 |

| 100 | 1.78 | ||||

| 120 | 1.13 | ||||

| 135 | 0.73 | ||||

| 175 | 0.06 | ||||

| SPHC | 1.2 | 90 | V8 | 1.44 | 2.15 |

| 100 | 1.66 | ||||

| 120 | 1.06 | ||||

| 135 | 0.69 | ||||

| 175 | 0.06 | ||||

| SPHC | 1.2 | 90 | V6 | 1.44 | 2 |

| 100 | 1.55 | ||||

| 120 | 0.98 | ||||

| 135 | 0.64 | ||||

| 175 | 0.05 | ||||

| SPHC | 1.5 | 90 | V12 | 1.74 | 2.8 |

| 100 | 2.17 | ||||

| 120 | 1.38 | ||||

| 135 | 0.89 | ||||

| 175 | 0.08 | ||||

| SPHC | 1.5 | 90 | V10 | 1.74 | 2.65 |

| 100 | 2.05 | ||||

| 120 | 1.31 | ||||

| 135 | 0.85 | ||||

| 175 | 0.07 | ||||

| SPHC | 1.5 | 90 | V8 | 1.74 | 2.5 |

| 100 | 1.94 | ||||

| 120 | 1.23 | ||||

| 135 | 0.8 | ||||

| 175 | 0.07 | ||||

| SPHC | 2 | 90 | V12 | 2.01 | 3.44 |

| 100 | 2.66 | ||||

| 120 | 1.69 | ||||

| 135 | 1.1 | ||||

| 175 | 0.09 | ||||

| SPHC | 2 | 90 | V10 | 2.01 | 3.29 |

| 100 | 2.54 | ||||

| 120 | 1.62 | ||||

| 135 | 1.05 | ||||

| 175 | 0.09 | ||||

| SPHC | 2.5 | 90 | V18 | 3 | 4.6 |

| 100 | 3.25 | ||||

| 120 | 2.26 | ||||

| 135 | 1.47 | ||||

| 175 | 0.12 | ||||

| SPHC | 2.5 | 90 | V12 | 3 | 4.15 |

| 100 | 3.21 | ||||

| 120 | 2.04 | ||||

| 135 | 1.32 | ||||

| 175 | 0.11 | ||||

| SPHC | 2.5 | 90 | V10 | 3 | 4 |

| 100 | 3.09 | ||||

| 120 | 1.97 | ||||

| 135 | 1.28 | ||||

| 175 | 0.11 | ||||

| SPHC | 3 | 90 | V18 | 3.1 | 5.22 |

| 100 | 4.03 | ||||

| 120 | 2.57 | ||||

| 135 | 1.66 | ||||

| 175 | 0.14 | ||||

| SPHC | 3 | 90 | V12 | 3.1 | 4.78 |

| 100 | 3.69 | ||||

| 120 | 2.35 | ||||

| 135 | 1.52 | ||||

| 175 | 0.13 | ||||

| SPHC | 3 | 90 | V10 | 3.1 | 4.63 |

| 100 | 3.58 | ||||

| 120 | 2.28 | ||||

| 135 | 1.48 | ||||

| 175 | 0.13 |

| Material | Espessura | Ângulo de flexão | Abertura V | Raio interno | Tolerância de curvas |

|---|---|---|---|---|---|

| CCEE | 1 | 90 | V10 | 1.9 | 2.05 |

| 100 | 1.58 | ||||

| 120 | 1.01 | ||||

| 135 | 0.62 | ||||

| 175 | 0.06 | ||||

| CCEE | 1 | 90 | V8 | 1.9 | 1.9 |

| 100 | 1.47 | ||||

| 120 | 0.93 | ||||

| 135 | 0.6 | ||||

| 175 | 0.05 | ||||

| CCEE | 1 | 90 | V6 | 1.9 | 1.74 |

| 100 | 1.35 | ||||

| 120 | 0.86 | ||||

| 135 | 0.56 | ||||

| 175 | 0.05 | ||||

| CCEE | 1.2 | 90 | V10 | 1.4 | 2.31 |

| 100 | 1.78 | ||||

| 120 | 1.13 | ||||

| 135 | 0.73 | ||||

| 175 | 0.06 | ||||

| CCEE | 1.2 | 90 | V8 | 1.4 | 2.15 |

| 100 | 1.66 | ||||

| 120 | 1.06 | ||||

| 135 | 0.69 | ||||

| 175 | 0.06 | ||||

| CCEE | 1.2 | 90 | V6 | 1.4 | 2 |

| 100 | 1.55 | ||||

| 120 | 0.98 | ||||

| 135 | 0.64 | ||||

| 175 | 0.05 | ||||

| CCEE | 1.5 | 90 | V12 | 1.7 | 2.8 |

| 100 | 2.17 | ||||

| 120 | 1.38 | ||||

| 135 | 0.89 | ||||

| 175 | 0.08 | ||||

| CCEE | 1.5 | 90 | V10 | 1.7 | 2.65 |

| 100 | 2.05 | ||||

| 120 | 1.31 | ||||

| 135 | 0.85 | ||||

| 175 | 0.07 | ||||

| CCEE | 1.5 | 90 | V8 | 1.7 | 2.5 |

| 100 | 1.94 | ||||

| 120 | 1.23 | ||||

| 135 | 0.8 | ||||

| 175 | 0.07 | ||||

| CCEE | 2 | 90 | V12 | 2 | 3.44 |

| 100 | 2.66 | ||||

| 120 | 1.69 | ||||

| 135 | 1.1 | ||||

| 175 | 0.09 | ||||

| CCEE | 2 | 90 | V10 | 2 | 3.29 |

| 100 | 2.54 | ||||

| 120 | 1.62 | ||||

| 135 | 1.05 | ||||

| 175 | 0.09 | ||||

| CCEE | 2.5 | 90 | V18 | 3.03 | 4.6 |

| 100 | 3.56 | ||||

| 120 | 2.26 | ||||

| 135 | 1.47 | ||||

| 175 | 0.12 | ||||

| CCEE | 2.5 | 90 | V12 | 3.03 | 4.15 |

| 100 | 3.21 | ||||

| 120 | 2.01 | ||||

| 135 | 1.32 | ||||

| 175 | 0.11 | ||||

| CCEE | 2.5 | 90 | V10 | 3.03 | 4 |

| 100 | 3.09 | ||||

| 120 | 1.97 | ||||

| 135 | 1.28 | ||||

| 175 | 0.11 | ||||

| CCEE | 3 | 90 | V18 | 3.13 | 5.22 |

| 100 | 4.03 | ||||

| 120 | 2.57 | ||||

| 135 | 1.66 | ||||

| 175 | 0.14 | ||||

| CCEE | 3 | 90 | V12 | 3.13 | 1.78 |

| 100 | 3.69 | ||||

| 120 | 2.35 | ||||

| 135 | 1.52 | ||||

| 175 | 0.13 | ||||

| CCEE | 3 | 90 | V10 | 3.13 | 4.63 |

| 100 | 3.58 | ||||

| 120 | 2.28 | ||||

| 135 | 1.48 | ||||

| 175 | 0.13 |

| Material | Espessura | Ângulo de flexão | Abertura V | Raio interno | Tolerância de curvas |

|---|---|---|---|---|---|

| AL | 0.8 | 90 | 4 | 0.6 | 1.15 |

| 100 | 0.81 | ||||

| 120 | 0.5 | ||||

| 135 | 0.36 | ||||

| 175 | 0.03 | ||||

| AL | 0.8 | 90 | 5 | 0.6 | 1.2 |

| 100 | 0.85 | ||||

| 120 | 0.52 | ||||

| 135 | 0.37 | ||||

| 175 | 0.03 | ||||

| AL | 0.8 | 90 | 6 | 0.6 | 1.25 |

| 100 | 0.88 | ||||

| 120 | 0.54 | ||||

| 135 | 0.39 | ||||

| 175 | 0.03 | ||||

| AL | 1 | 90 | 6 | 0.6 | 1.49 |

| 100 | 1.05 | ||||

| 120 | 6.5 | ||||

| 135 | 0.46 | ||||

| 175 | 0.04 | ||||

| AL | 1 | 90 | 8 | 0.6 | 1.59 |

| 100 | 1.13 | ||||

| 120 | 0.69 | ||||

| 135 | 0.5 | ||||

| 175 | 0.04 | ||||

| AL | 1.2 | 90 | 6 | 0.9 | 1.73 |

| 100 | 1.22 | ||||

| 120 | 0.75 | ||||

| 135 | 0.54 | ||||

| 175 | 0.04 | ||||

| AL | 1.2 | 90 | 8 | 0.9 | 1.82 |

| 100 | 1.29 | ||||

| 120 | 0.79 | ||||

| 135 | 0.57 | ||||

| 175 | 0.05 | ||||

| AL | 1.5 | 90 | 8 | 1.2 | 2.18 |

| 100 | 1.54 | ||||

| 120 | 0.95 | ||||

| 135 | 0.68 | ||||

| 175 | 0.06 | ||||

| AL | 1.5 | 90 | 10 | 1.2 | 2.28 |

| 100 | 1.61 | ||||

| 120 | 0.99 | ||||

| 135 | 0.71 | ||||

| 175 | 0.06 | ||||

| AL | 1.5 | 90 | 12 | 1.2 | 2.38 |

| 100 | 1.68 | ||||

| 120 | 1.03 | ||||

| 135 | 0.74 | ||||

| 175 | 0.06 | ||||

| AL | 2 | 90 | 14 | 1.6 | 3.07 |

| 100 | 2.17 | ||||

| 120 | 1.3 | ||||

| 135 | 0.93 | ||||

| 175 | 0.08 | ||||

| AL | 2 | 90 | 12 | 1.6 | 2.98 |

| 100 | 2.11 | ||||

| 120 | 1.34 | ||||

| 135 | 0.95 | ||||

| 175 | 0.08 | ||||

| AL | 2 | 90 | 18 | 1.6 | 3.25 |

| 100 | 2.3 | ||||

| 120 | 1.42 | ||||

| 135 | 1.01 | ||||

| 175 | 0.08 | ||||

| AL | 2.5 | 90 | 18 | 2.4 | 3.89 |

| 100 | 2.75 | ||||

| 120 | 1.7 | ||||

| 135 | 1.21 | ||||

| 175 | 0.1 | ||||

| AL | 3 | 90 | 18 | 2.5 | 4.5 |

| 100 | 3.18 | ||||

| 120 | 1.96 | ||||

| 135 | 1.4 | ||||

| 175 | 0.1 | ||||

| AL | 3.2 | 90 | 18 | 2.5 | 4.74 |

| 100 | 3.35 | ||||

| 120 | 2.06 | ||||

| 135 | 1.47 | ||||

| 175 | 0.12 | ||||

| AL | 4 | 90 | 40 | 4.6 | 6.77 |

| 100 | 4.79 | ||||

| 120 | 2.95 | ||||

| 135 | 2.11 | ||||

| 175 | 0.17 | ||||

| AL | 6.8 | 90 | 800 | 9.4 | 12.09 |

| 100 | 8.55 | ||||

| 120 | 5.27 | ||||

| 135 | 3.76 | ||||

| 175 | 0.31 |

O fator K é um coeficiente crucial na fabricação de chapas metálicas, representando a posição relativa do eixo neutro dentro da espessura do material. O eixo neutro é o plano imaginário dentro do material onde não ocorre compressão ou tensão durante o processo de flexão. O fator K é calculado como a razão entre a distância da superfície interna até o eixo neutro e a espessura total do material. Compreender o fator K é essencial para cálculos precisos de tolerância de dobra, garantindo a precisão das dimensões finais das peças dobradas.

O fator K influencia diretamente a margem de curvatura, que é o comprimento adicional de material necessário para acomodar a curvatura. A fórmula da tolerância de dobra, que normalmente inclui o ângulo de dobra, o raio interno, a espessura do material e o fator K, é a seguinte

em que ( BA ) é a tolerância de dobra, ( θ ) é o ângulo de dobra em radianos, ( r ) é o raio interno, ( K ) é o fator K e ( T ) é a espessura do material. Essa fórmula destaca a importância do fator K para garantir que a tolerância de dobra seja calculada com precisão, o que é fundamental para obter dimensões precisas da peça e reduzir o desperdício de material.

O fator K não é um valor constante e varia de acordo com vários fatores, inclusive as propriedades do material, o método de dobra, o raio de dobra e o ângulo de dobra. Diferentes materiais e condições de flexão resultarão em diferentes valores de fator K, normalmente variando entre 0,3 e 0,5. Por exemplo, um material com alta ductilidade pode ter um fator K diferente em comparação com um material mais frágil, influenciando a permissão de dobra e, consequentemente, as dimensões finais da peça.

Para calcular com precisão a tolerância e a dedução de dobras, comece coletando os seguintes parâmetros:

A tolerância de dobra é responsável pelo comprimento adicional de material necessário para acomodar a dobra. Use a fórmula de tolerância de dobra para determinar esse valor:

1. Converter o ângulo de curvatura em radianos:

2. Aplique a fórmula de tolerância de dobra:

Em seguida, determine o recuo externo, que é importante para o cálculo da dedução de curvatura. A fórmula para OSSB é:

Converter o ângulo de curvatura em radianos:

Aplicar a fórmula de recuo externo:

Por fim, use o recuo externo e a tolerância de dobra para determinar a dedução de dobra, que é crucial para obter dimensões precisas na fabricação de chapas metálicas:

Aplique a fórmula de dedução de dobras:

Compreender a importância de cada parâmetro é fundamental para operações de dobra bem-sucedidas. O fator K, por exemplo, influencia a quantidade de material necessária para a dobra, enquanto a margem de dobra garante que o material se encaixará corretamente após a dobra. Além disso, é essencial levar em conta o retorno de mola, um fenômeno em que o metal retorna ligeiramente à sua forma original após a dobra, o que pode exigir uma dobra excessiva do material.

Seguindo essas etapas e considerando cuidadosamente cada parâmetro, você pode calcular com precisão a margem de dobra e a dedução de dobra necessárias para a fabricação precisa de chapas metálicas.