Você já refletiu sobre a importância do raio de curvatura no projeto mecânico? Neste artigo, exploraremos esse conceito crucial e seu impacto na integridade do material. Com base na experiência de engenheiros experientes, forneceremos insights e diretrizes valiosos para ajudá-lo a otimizar seus projetos. Prepare-se para descobrir os segredos da flexão bem-sucedida e leve seus projetos para o próximo nível!

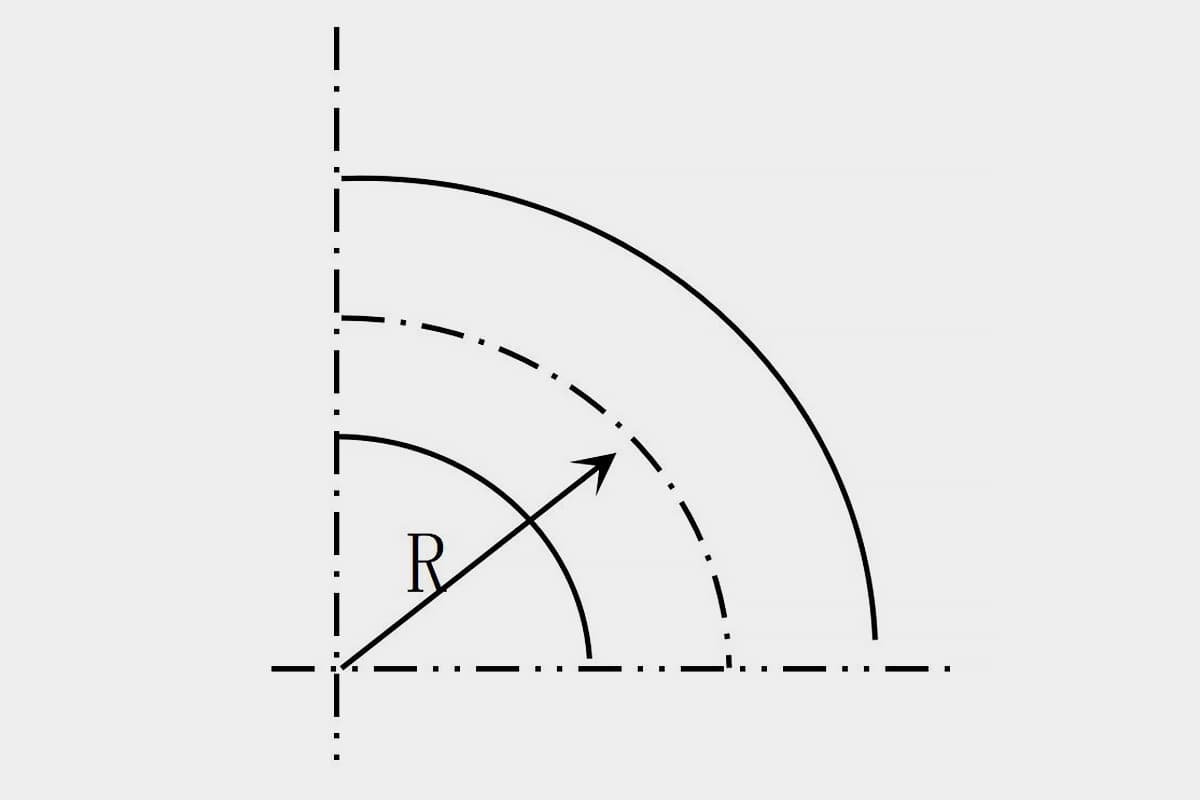

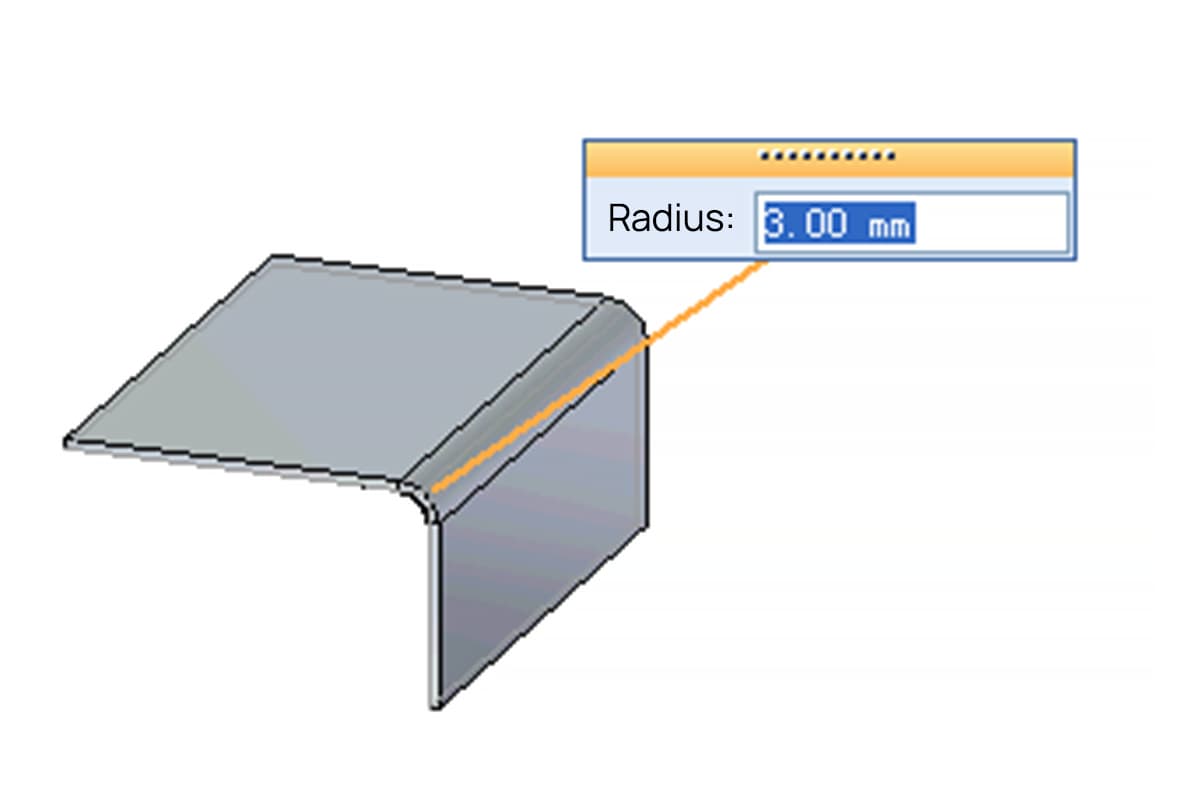

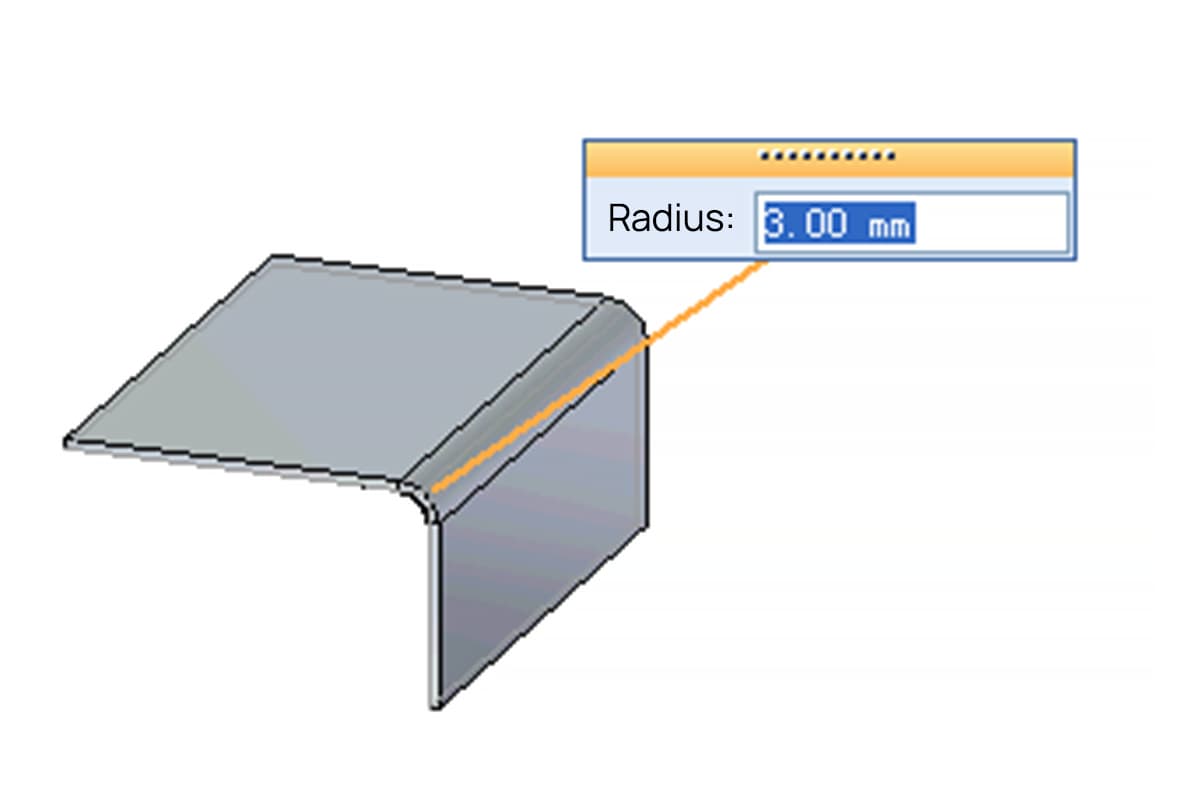

O raio de curvatura refere-se ao raio interno de curvatura em uma peça metálica dobrada, em que "t" representa a espessura do material. Esse parâmetro é crucial na fabricação de chapas metálicas e no projeto estrutural.

Durante o processo de flexão, o material passa por uma distribuição significativa de tensão. A camada externa da dobra sofre tensão de tração e se estica, enquanto a camada interna se comprime. A gravidade dessa deformação é inversamente proporcional ao raio da dobra; um raio interno menor resulta em alongamento e compressão mais extremos do material para uma determinada espessura de material.

Se a tensão de tração na superfície externa da dobra exceder a resistência máxima à tração do material, isso pode levar a rachaduras ou fraturas. Consequentemente, o projeto estrutural de componentes curvados deve considerar cuidadosamente o raio de curvatura mínimo permitido para evitar a falha do material.

O raio de curvatura mínimo varia de acordo com as propriedades do material, especialmente suas características de ductilidade e endurecimento por trabalho. Aqui estão algumas diretrizes para materiais comuns usados na fabricação de metais:

É importante observar que essas são diretrizes gerais e que fatores como a orientação do grão, o acabamento da superfície e a direção de dobra em relação à direção de laminação podem influenciar o raio de dobra mínimo real. Em aplicações de precisão ou ao trabalhar com componentes críticos, é aconselhável realizar testes de flexão ou consultar as folhas de dados específicas do material para obter valores mais precisos.

| Item | Material | Espessura | Dentro de R | Morrer | Soco | ||

| Raio | V Largura | Raio | Ângulo | ||||

| 1 | SPCC/SECC/SGCC | 0.8 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 2 | SPCC/SECC/SGCC | 0.9 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 3 | SPCC/SECC/SGCC | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 4 | SPCC/SECC/SGCC | 1.2 | 1.0 | 0.4 | 6 | 0.2 | 88° |

| 5 | SPCC/SECC/SGCC | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 6 | SPCC/SECC/SGCC | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 7 | SPCC/SECC/SGCC | 1.6 | 1.3 | 0.5 | 8 | 0.6 | 88° |

| 8 | SPCC/SECC/SGCC | 1.8 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 9 | SPCC/SECC/SGCC | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 10 | SPCC/SECC/SGCC | 2.3 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 11 | SPCC/SECC/SGCC | 2.5 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 12 | SPCC/SECC/SGCC | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 13 | SPCC/SECC/SGCC | 4.0 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 14 | SPHC | 2.3 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 15 | SPHC | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 16 | SPHC | 4.2 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 17 | SPHC | 4.8 | 4.0 | 0.8 | 25 | 0.6 | 88° |

| 18 | AL5052-H32 | 0.8 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 19 | AL5052-H32 | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 20 | AL5052-H32 | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 21 | AL5052-H32 | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 22 | AL5052-H32 | 1.6 | 1.3 | 0.5 | 8 | 0.6 | 88° |

| 23 | AL5052-H32 | 1.6 | 1.3 | 0.6 | 10 | 0.6 | 88° |

| 24 | AL5052-H32 | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 25 | AL5052-H32 | 2.3 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 26 | AL5052-H32 | 2.5 | 2.6 | 0.5 | 16 | 0.6 | 88° |

| 27 | AL5052-H32 | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 28 | AL5052-H32 | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 29 | AL5052-H32 | 3.5 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 30 | AL5052-H32 | 4.0 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 31 | AL5052-H32 | 5.0 | 4.0 | 0.8 | 25 | 3.2 | 88° |

| 32 | Cobre | 0.8 | 1.3 | 0.5 | 6 | 0.2 | 88° |

| 33 | Cobre | 1.0 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 34 | Cobre | 1.2 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 35 | Cobre | 1.5 | 1.3 | 0.5 | 8 | 0.2 | 88° |

| 36 | Cobre | 2.0 | 2.0 | 0.8 | 12 | 0.6 | 88° |

| 37 | Cobre | 2.5 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 38 | Cobre | 3.0 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 39 | Cobre | 3.2 | 2.6 | 0.8 | 16 | 0.6 | 88° |

| 40 | Cobre | 3.5 | 4.0 | 0.8 | 25 | 1.5 | 88° |

| 41 | Cobre | 4.0 | 4.0 | 0.8 | 25 | 1.5 | 88° |