Atenção a todos os projetistas e fabricantes de chapas metálicas! Está tendo dificuldades para determinar o raio de curvatura ideal para seus projetos? Não precisa mais procurar! Nesta postagem do blog, analisaremos os fatores que influenciam o raio de curvatura e forneceremos diretrizes práticas para ajudá-lo a obter curvas precisas e consistentes. Com base na experiência de profissionais experientes, você obterá insights e técnicas valiosos para aprimorar suas habilidades de fabricação de chapas metálicas. Prepare-se para dobrar com confiança!

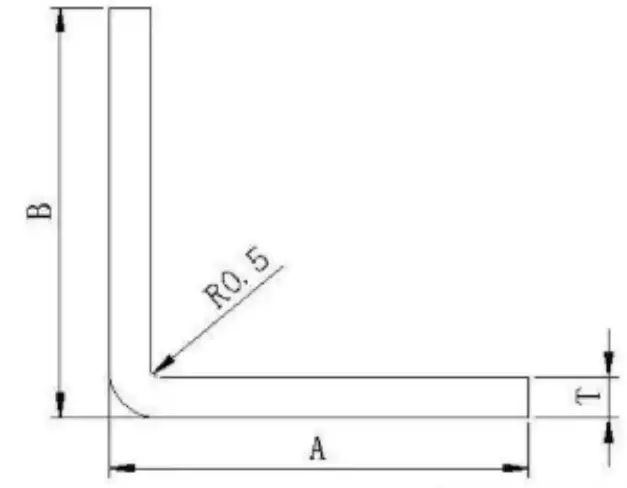

O raio de curvatura de chapas metálicas é um valor crítico no desenho de chapas metálicas que pode ser difícil de determinar durante o processamento real.

Esse raio depende da espessura do material, da pressão da máquina de prensa dobradeira e da largura da matriz de dobra. matriz inferior sulco.

Um método simples e aproximado para determinar o raio de curvatura é:

Experiência real chapa metálica O processamento mostra que, quando a espessura da chapa geralmente não passa de 6 mm, o raio interno da dobra da chapa metálica pode usar diretamente a espessura da chapa como raio.

Quando o raio de curvatura é r = 0,5, a espessura geral da chapa metálica t é igual a 0,5 mm.

Se for necessário um raio de curvatura diferente da espessura da chapa, deverá ser usada uma matriz especial para o processamento.

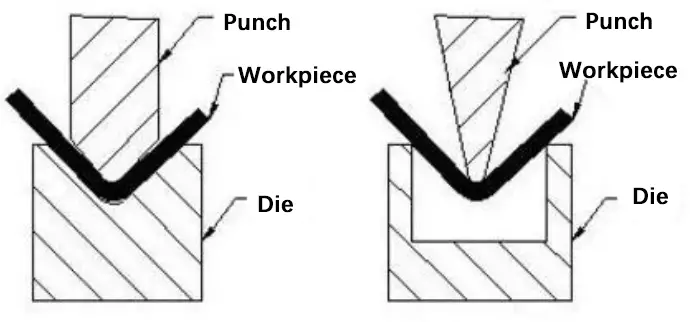

Quando o desenho de chapas metálicas requer uma dobra de 90 graus com um raio de dobra particularmente pequeno, a chapa metálica deve ser primeiro ranhurada e depois dobrada.

Especial freio de prensa ferramentas, como punções e matrizes, também podem ser usadas.

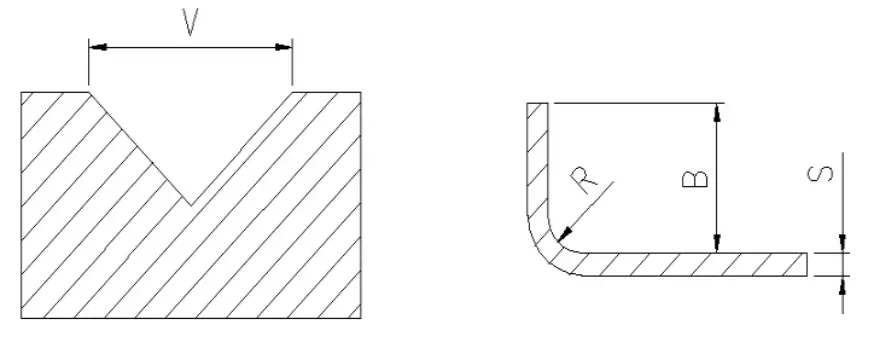

A relação entre o raio de curvatura da chapa metálica e a largura da ranhura inferior da matriz do matriz de dobra foi estabelecido por meio de vários experimentos no processamento de chapas metálicas.

Por exemplo, quando uma placa de 1,0 mm é dobrada com uma largura de ranhura de 8 mm, o raio de curvatura ideal é R1.

Se a largura da ranhura for aumentada para 20 mm, a profundidade da placa esticada aumentará, resultando em uma área de tração maior e em um ângulo R maior.

Para evitar danos ao freio de prensa e para manter o raio de curvatura desejado, recomenda-se curvar com uma ranhura estreita, seguindo a proporção padrão de 1:8 entre a espessura da chapa e a largura da ranhura.

A proporção mínima recomendada é de 1:6 e não é recomendável dobrar com uma proporção inferior a 1:4.

Sugestão: Se a resistência permitir, é preferível fazer primeiro a ranhura e depois a dobra, a fim de obter uma pequena dobragem de chapas metálicas raio.

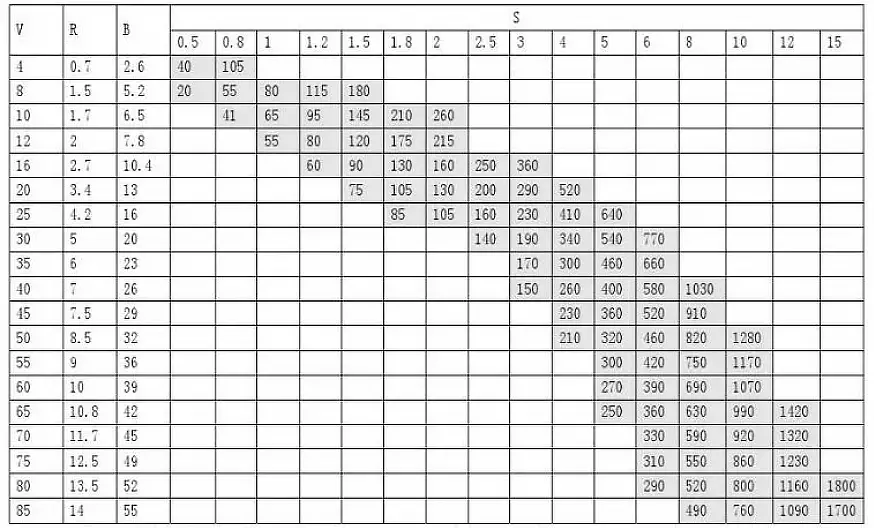

A figura a seguir é uma tabela fornecida pelo fabricante de freio de prensaque mostra a relação correspondente entre o raio de curvatura, a pressão e a altura mínima de curvatura.

Observação: Os dados em escala de cinza na tabela representam a pressão de flexão necessária P (KN/m) e a pressão máxima de flexão P (KN/m). força de flexão da máquina de prensa dobradeira é de 1700KN. Há cinco bordas de faca de dobra disponíveis: V = 12, 16, 25, 40 e 50.

Consulte o fio da faca disponível e a comprimento de curvatura para determinar o raio de curvatura, o que o ajudará a calcular o comprimento exato do material a ser desdobrado.

As informações acima se referem aos parâmetros de pressão e à largura da matriz de dobra de uma única prensa dobradeira.

Os cálculos reais devem se basear na pressão e na matriz de flexão de sua própria empresa processamento de chapas metálicas instalações.

Ao considerar projeto de chapas metálicasPor isso, é importante entender como o raio de curvatura afeta sua escolha de materiais. Nesta seção, discutiremos algumas opções de materiais populares, como aço carbono, aço inoxidável e ligas de alumínio.

O aço doce é um material versátil para a fabricação de chapas metálicas devido à sua conformabilidade e economia. Ao dobrar aço com baixo teor de carbono, você deve buscar um raio de curvatura mínimo igual ou superior à espessura da chapa. Algumas espessuras comuns e seus respectivos raios de curvatura mínimos incluem:

| Espessura | Curva mínima | Raio de curvatura |

| (0,02″ | 0,51mm ) | 0,75″ | 19,05mm | 0,605″ | 15,37mm |

| (0,02″ | 0,51mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,03″ | 0,76mm ) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,17″ | 4,32mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,25″ | 6,35mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,35″ | 8,89mm |

| (0,25″ | 6,35mm ) | 1,5″ | 38,10mm | 0,25″ | 6,35mm |

| 11 gauge (0,12″ | 3,05 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,75″ | 19,05mm | 0,16″ | 4,06mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 11 gauge (0,12″ | 3,05 mm) | 0,5″ | 12,70mm | 0,045″ | 1,14 mm |

| 12 gauge (0,105″ | 2,67 mm) | 0,5″ | 12,70mm | 0,085″ | 2,16mm |

| 12 gauge (0,105″ | 2,67 mm) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| 12 gauge (0,105″ | 2,67 mm) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| 12 gauge (0,105″ | 2,67 mm) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,375″ | 9,52mm | 0,045″ | 1,14 mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 13 gauge (0,09″ | 2,29 mm) | 1.375″ | 34.92mm | 0,28″ | 7,11mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,5″ | 12,70mm | 0,075″ | 1,90mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| 13 gauge (0,09″ | 2,29 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 13 gauge (0,09″ | 2,29 mm) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| 14 gauge (0,075″ | 1,90 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,3″ | 7,62mm | 0,045″ | 1,14 mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| 14 gauge (0,075″ | 1,90 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,2″ | 5,08mm | 0,045″ | 1,14 mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| Calibre 16 (0,06″ | 1,52 mm) | 1,5″ | 38,10mm | 0,995″ | 25,27mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,375″ | 9,52mm | 0,075″ | 1,90mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,375″ | 9,52mm | 0,065″ | 1,65mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,06″ | 1,52 mm) | 1,5″ | 38,10mm | 0,985″ | 25,02mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 16 (0,06″ | 1,52 mm) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Calibre 16 (0,06″ | 1,52 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,2″ | 5,08mm | 0,03″ | 0,76mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 18 gauge (0,048″ | 1,22 mm) | 1,5″ | 38,10mm | 1.1″ | 27.94mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,2″ | 5,08mm | 0,045″ | 1,14 mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| 18 gauge (0,048″ | 1,22 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 18 gauge (0,048″ | 1,22 mm) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 20 gauge (0,036″ | 0,91 mm) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| 20 gauge (0,036″ | 0,91 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0,265″ | 6,73mm | 0,065″ | 1,65mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0″ | 0,00mm | 0,025″ | 0,64mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| Calibre 22 (0,03″ | 0,76 mm) | 0,375″ | 9,52mm | 0,085″ | 2,16mm |

Lembre-se de que as dobras mais apertadas podem causar rachaduras ou distorções no material. Folhas mais grossas também podem exigir mais força durante o processo de processo de dobra.

O aço inoxidável é conhecido por sua resistência à corrosão e durabilidade. Para a maioria dos graus de aço inoxidávelSe o aço inoxidável for mais duro, você precisará de um raio de curvatura maior em comparação com o aço de baixo carbono. A relação entre o raio de curvatura e a espessura da chapa normalmente varia entre 1:1 e 2:1, dependendo de fatores como o tipo, a dureza e a espessura do aço inoxidável. Algumas diretrizes para os raios mínimos de curvatura incluem:

| Espessura | Curva mínima | Raio de curvatura |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| (0,12″ | 3,05mm ) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

| (0,12″ | 3,05mm ) | 0,75″ | 19,05mm | 0,2″ | 5,08mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70mm | 0,08″ | 2,03mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| 12 gauge (0,109″ | 2,77 mm) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 12 gauge (0,109″ | 2,77 mm) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| 12 gauge (0,109″ | 2,77 mm) | 0,75″ | 19,05mm | 0,18″ | 4,57mm |

| 12 gauge (0,109″ | 2,77 mm) | 0,5″ | 12,70mm | 0,095″ | 2,41mm |

| 12 gauge (0,109″ | 2,77 mm) | 0,75″ | 19,05mm | 0,22″ | 5,59mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| 14 gauge (0,078″ | 1,98 mm) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,275″ | 6,98mm | 0,075″ | 1,90mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,5″ | 12,70mm | 0,13″ | 3,30mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,275″ | 6,98mm | 0,05″ | 1,27mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,75″ | 19,05mm | 0,26″ | 6,60mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,375″ | 9,52mm | 0,105″ | 2,67mm |

| 14 gauge (0,078″ | 1,98 mm) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| 14 gauge (0,078″ | 1,98 mm) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70mm | 0,25″ | 6,35mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,3″ | 7,62mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,3″ | 7,62mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,265″ | 6,73mm | 0,055″ | 1,40mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,375″ | 9,52mm | 0,07″ | 1,78mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,265″ | 6,73mm | 0,075″ | 1,90mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70mm | 0,105″ | 2,67mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,5″ | 12,70mm | 0,115″ | 2,92mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,375″ | 9,52mm | 0,1″ | 2,54mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,2″ | 5,08mm | 0,045″ | 1,14 mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,5″ | 12,70mm | 0,12″ | 3,05mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,375″ | 9,52mm | 0,125″ | 3,18mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,265″ | 6,73mm | 0,085″ | 2,16mm |

| 18 gauge (0,05″ | 1,27 mm) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,265″ | 6,73mm | 0,06″ | 1,52mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,375″ | 9,52mm | 0,09″ | 2,29mm |

| 18 gauge (0,05″ | 1,27 mm) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,3″ | 7,62mm | 0,06″ | 1,52mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,5″ | 12,70mm | 0,11″ | 2,79mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,375″ | 9,52mm | 0,095″ | 2,41mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,265″ | 6,73mm | 0,07″ | 1,78mm |

| 20 gauge (0,038″ | 0,97 mm) | 0,5″ | 12,70mm | 0,4″ | 10,16mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,375″ | 9,52mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,3″ | 7,62mm | 0,08″ | 2,03mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,5″ | 12,70mm | 0,09″ | 2,29mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,3″ | 7,62mm | 0,075″ | 1,90mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| Calibre 22 (0,031″ | 0,79 mm) | 0,2″ | 5,08mm | 0,05″ | 1,27mm |

| 24 gauge (0,024″ | 0,61 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 24 gauge (0,024″ | 0,61 mm) | 0,265″ | 6,73mm | 0,08″ | 2,03mm |

| 24 gauge (0,025″ | 0,64 mm) | 0,5″ | 12,70mm | 0,1″ | 2,54mm |

Lembre-se de considerar o grau e as propriedades do aço inoxidável escolhido ao determinar o raio de curvatura adequado para sua aplicação.

As ligas de alumínio oferecem opções leves, fortes e resistentes à corrosão para a fabricação de chapas metálicas. Semelhante ao aço de baixo carbono, o raio mínimo de curvatura das ligas de alumínio é normalmente igual à espessura da chapa. Entretanto, algumas ligas específicas podem apresentar melhor ou pior conformabilidade. Aqui está um guia geral dos raios mínimos de curvatura para algumas ligas de alumínio populares:

| Espessura | Curva mínima | Raio de curvatura |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| (0,1285″ | 3,26 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,16″ | 4,06mm |

| (0,25″ | 6,35mm ) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| (0,25″ | 6,35mm ) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| 10 gauge (0,102″ | 2,59 mm) | 0,5″ | 12,70mm | 0,078″ | 1,98mm |

| 10 gauge (0,102″ | 2,59 mm) | 0,5″ | 12,70mm | 0,045″ | 1,14 mm |

| 10 gauge (0,102″ | 2,59 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 10 gauge (0,102″ | 2,59 mm) | 1,5″ | 38,10mm | 1.063″ | 27.00mm |

| 10 gauge (0,102″ | 2,59 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 10 gauge (0,102″ | 2,59 mm) | 1,5″ | 38,10mm | 1,125″ | 28,58mm |

| 10 gauge (0,102″ | 2,59 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 10 gauge (0,102″ | 2,59 mm) | 0,5″ | 12,70mm | 0,07″ | 1,78mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 11 gauge (0,091″ | 2,31 mm) | 1.375″ | 34.92mm | 0,24″ | 6,10mm |

| 11 gauge (0,091″ | 2,31 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,5″ | 12,70mm | 0,045″ | 1,14 mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,375″ | 9,52mm | 0,062″ | 1,57mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,375″ | 9,52mm | 0,045″ | 1,14 mm |

| 11 gauge (0,091″ | 2,31 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 11 gauge (0,0914″ | 2,32 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,3″ | 7,62mm | 0,0622″ | 1,58mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,5″ | 12,70mm | 0,045″ | 1,14 mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 12 gauge (0,081″ | 2,06 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 12 gauge (0,081″ | 2,06 mm) | 1,5″ | 38,10mm | 1.1″ | 27.94mm |

| 12 gauge (0,081″ | 2,06 mm) | 1,5″ | 38,10mm | 1″ | 25,40mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,275″ | 6,98mm | 0,04″ | 1,02mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,5″ | 12,70mm | 0,055″ | 1,40mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,275″ | 6,98mm | 0,062″ | 1,57mm |

| 12 gauge (0,081″ | 2,06 mm) | 0,75″ | 19,05mm | 0,24″ | 6,10mm |

| 14 gauge (0,064″ | 1,63 mm) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,3″ | 7,62mm | 0,035″ | 0,89mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 14 gauge (0,064″ | 1,63 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 14 gauge (0,064″ | 1,63 mm) | 1,5″ | 38,10mm | 0,7″ | 17,78mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,2″ | 5,08mm | 0,045″ | 1,14 mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 14 gauge (0,064″ | 1,63 mm) | 1,5″ | 38,10mm | 1.225″ | 31.12mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,375″ | 9,52mm | 0,06″ | 1,52mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,5″ | 12,70mm | 0,22″ | 5,59mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,5″ | 12,70mm | 0,045″ | 1,14 mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 14 gauge (0,064″ | 1,63 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 14 gauge (0,064″ | 1,63 mm) | 1,5″ | 38,10mm | 1,13″ | 28,70mm |

| Calibre 16 (0,051″ | 1,30 mm) | 1,5″ | 38,10mm | 1,2″ | 30,48mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,265″ | 6,73mm | 0,035″ | 0,89mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,3″ | 7,62mm | 0,062″ | 1,57mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70mm | 0,23″ | 5,84mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,2″ | 5,08mm | 0,045″ | 1,14 mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,375″ | 9,52mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70mm | 0,05″ | 1,27mm |

| Calibre 16 (0,051″ | 1,30 mm) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| Calibre 16 (0,051″ | 1,30 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,375″ | 9,52mm | 0,045″ | 1,14 mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,375″ | 9,52mm | 0,04″ | 1,02mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 18 gauge (0,04″ | 1,02 mm) | 1.375″ | 34.92mm | 0,45″ | 11,43mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,55″ | 13,97mm | 0,04″ | 1,02mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,2″ | 5,08mm | 0,045″ | 1,14 mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,5″ | 12,70mm | 0,24″ | 6,10mm |

| 18 gauge (0,04″ | 1,02 mm) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,375″ | 9,52mm | 0,055″ | 1,40mm |

| 20 gauge (0,032″ | 0,81 mm) | 1.375″ | 34.92mm | 0,4″ | 10,16mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,2″ | 5,08mm | 0,035″ | 0,89mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,265″ | 6,73mm | 0,062″ | 1,57mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,3″ | 7,62mm | 0,045″ | 1,14 mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,2″ | 5,08mm | 0,04″ | 1,02mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,55″ | 13,97mm | 0,03″ | 0,76mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,3″ | 7,62mm | 0,07″ | 1,78mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,265″ | 6,73mm | 0,05″ | 1,27mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,3″ | 7,62mm | 0,04″ | 1,02mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,265″ | 6,73mm | 0,04″ | 1,02mm |

| 20 gauge (0,032″ | 0,81 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 5 gauge (0,188″ | 4,78 mm) | 0,75″ | 19,05mm | 0,12″ | 3,05mm |

| 5 gauge (0,188″ | 4,78 mm) | 1.375″ | 34.92mm | 0,355″ | 9,02mm |

| 5 gauge (0,188″ | 4,78 mm) | 1,5″ | 38,10mm | 0,375″ | 9,52mm |

| 5 gauge (0,188″ | 4,78 mm) | 1.375″ | 34.92mm | 0,125″ | 3,18mm |

| 5 gauge (0,188″ | 4,78 mm) | 1.375″ | 34.92mm | 0,22″ | 5,59mm |

| 5 gauge (0,188″ | 4,78 mm) | 1.375″ | 34.92mm | 0,16″ | 4,06mm |

| 5 gauge (0,188″ | 4,78 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 8 gauge (0,1285″ | 3,26 mm) | 1.375″ | 34.92mm | 0,225″ | 5,72mm |

| 8 gauge (0,1285″ | 3,26 mm) | 0,5″ | 12,70mm | 0,06″ | 1,52mm |

| 8 gauge (0,1285″ | 3,26 mm) | 0,5″ | 12,70mm | 0,04″ | 1,02mm |

| 8 gauge (0,1285″ | 3,26 mm) | 0,5″ | 12,70mm | 0,065″ | 1,65mm |

| 8 gauge (0,1285″ | 3,26 mm) | 0,75″ | 19,05mm | 0,125″ | 3,18mm |

| 8 gauge (0,1285″ | 3,26 mm) | 1.375″ | 34.92mm | 0,375″ | 9,52mm |

| 8 gauge (0,1285″ | 3,26 mm) | 0,5″ | 12,70mm | 0,125″ | 3,18mm |

| 8 gauge (0,1285″ | 3,26 mm) | 0,5″ | 12,70mm | 0,045″ | 1,14 mm |

| 8 gauge (0,1285″ | 3,26 mm) | 1,5″ | 38,10mm | 1″ | 25,40mm |

| 8 gauge (0,1285″ | 3,26 mm) | 1,5″ | 38,10mm | 1,05″ | 26,67mm |

Tenha em mente as propriedades específicas da liga ao planejar seu projeto. Um raio de dobra inadequado pode resultar em danos ao material ou na necessidade de processos adicionais de pós-dobra para corrigir distorções.

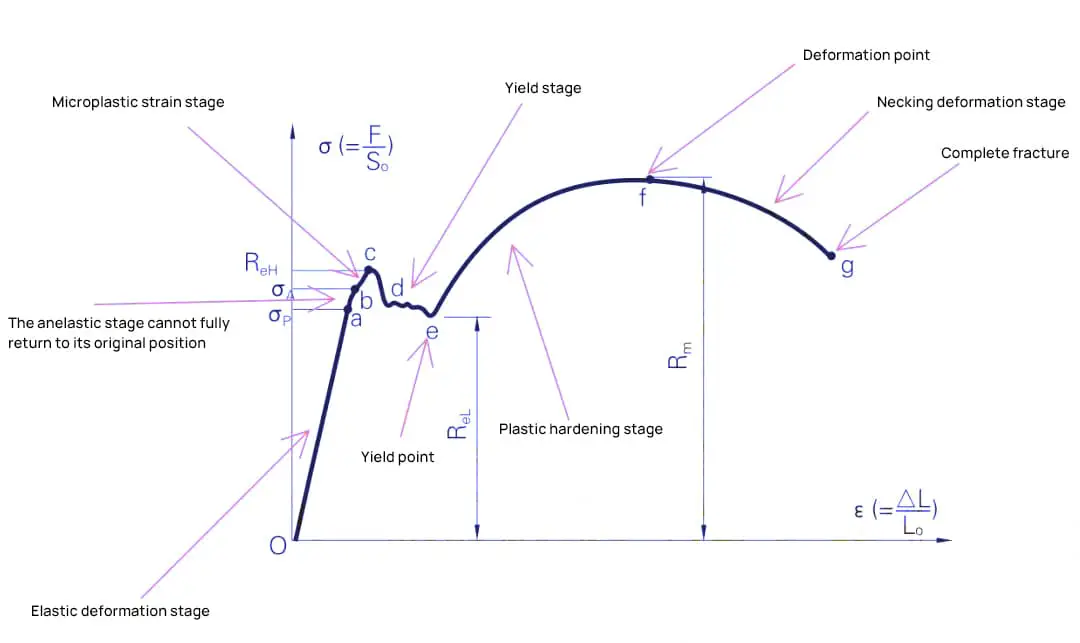

Antes de discutir os raios internos (ângulos R) das peças de trabalho, é bom entender as características dos materiais metálicos.

Conforme ilustrado na curva de tensão-deformação abaixo, a parte inicial representa a fase de deformação elástica, em que o material pode retornar à sua posição original depois que a força de tração é liberada.

Ao continuar aplicando força após o ponto de escoamento, o material entra na fase de endurecimento por deformação, em que a força de tração adicional causa deformação plástica permanente. Para induzir uma maior deformação plástica, é necessário aumentar a força.

Após atingir o pico de tensão, a força de tração adicional leva ao estrangulamento e, por fim, à fratura completa. Durante o processo de flexão, a deformação da chapa metálica ocorre principalmente na fase de endurecimento por deformação, caracterizada por um aumento da exigência de tensão à medida que a deformação aumenta.

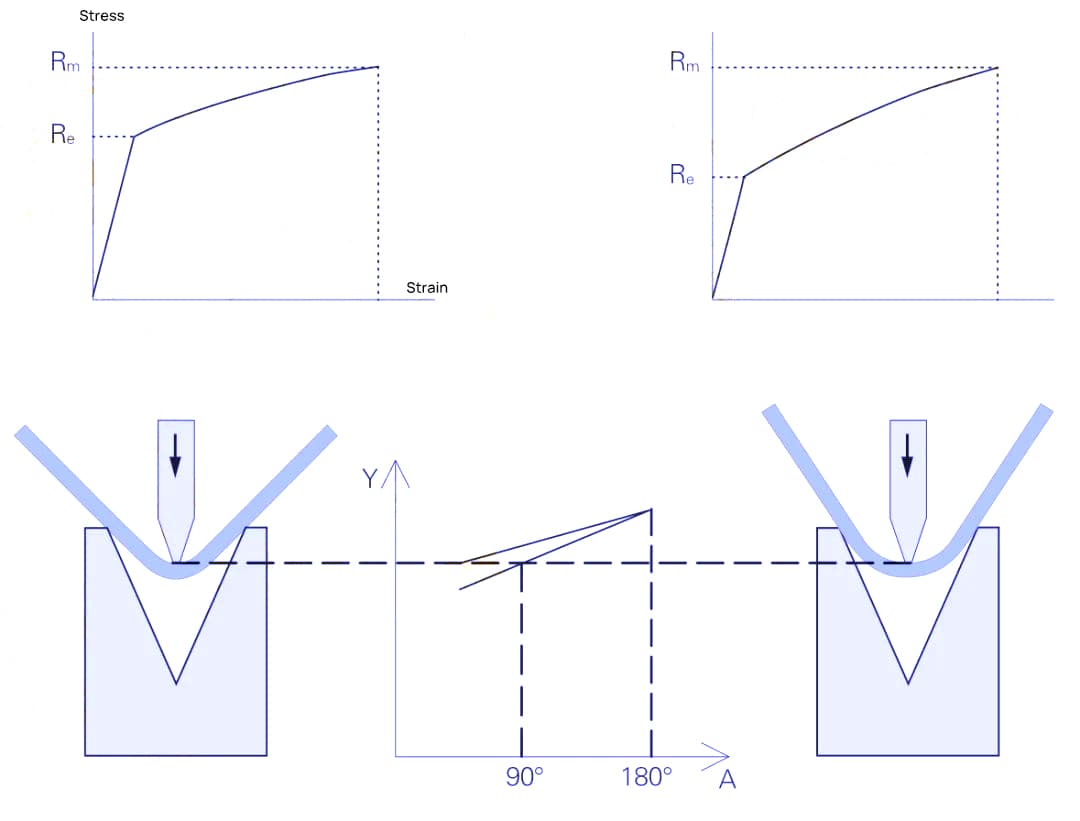

O ângulo R interno de uma peça de trabalho está relacionado ao material, conforme mostrado no gráfico abaixo.

Materiais com baixo endurecimento por deformação têm ângulos R internos menores, enquanto aqueles com alto endurecimento por deformação exibem ângulos R internos maiores. O ângulo R interno também é influenciado pela abertura da matriz do molde inferior; quanto menor a abertura, menor o ângulo R interno, conforme indicado na tabela abaixo.

Tabela: Relação entre o raio interno da peça de trabalho e a abertura da matriz

| Material | Ângulo de flexão | Ângulo R interno |

| DC01 (aço doce) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (alumínio) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (aço inoxidável) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

A faixa de seleção para a abertura da matriz inferior de dobra é normalmente:

Portanto, o ângulo R interno desejado para uma peça de trabalho dobrada pode ser obtido considerando-se as propriedades do material em conjunto com a escolha da abertura da matriz.

Requisitos para o molde superior: Desde que o ângulo R do molde superior não exceda o ângulo R padrão, ele quase não tem efeito sobre o ângulo R interno da peça de trabalho dobrada.

Para alguns materiais com baixa ductilidade, um raio R maior na ponta do molde também pode ser necessário para dobrar um ângulo R interno maior para evitar a fratura do material.

O raio de curvatura da chapa metálica é um aspecto essencial a ser considerado ao fabricar ou projetar peças. Ele tem um impacto significativo sobre a qualidade e a funcionalidade do produto final.

Nesta seção, você aprenderá sobre o raio de curvatura, os fatores que o influenciam e as diretrizes para selecionar o raio de curvatura mínimo adequado.

O raio de curvatura depende de vários fatores, como:

Compreender esses fatores e seu impacto no raio de curvatura pode ajudá-lo a tomar decisões informadas durante o processo de projeto e melhorar a qualidade e a durabilidade de suas peças.

Para evitar a formação de rachaduras ou a deformação da peça durante a flexão, é essencial seguir as diretrizes de raio mínimo de flexão. Essas diretrizes podem variar de acordo com o material e suas propriedades:

Essas são diretrizes gerais, e é fundamental consultar as recomendações específicas do material ou fazer experiências com suas combinações específicas de chapas metálicas e ferramentas para obter o resultado desejado. Ao seguir as diretrizes apropriadas para o raio de curvatura, você pode garantir um produto final de alta qualidade com menos defeitos, menos desperdício e maior resistência.

Veja abaixo as respostas para algumas perguntas frequentes:

O raio de curvatura mínimo para chapas metálicas é influenciado por vários fatores, incluindo a espessura do material, o tipo e a orientação da curvatura em relação ao grão. Geralmente, o raio mínimo de curvatura é pelo menos igual à espessura do material (1t). Entretanto, isso pode variar de acordo com as propriedades e condições específicas do material.

Por exemplo, o aço com determinadas propriedades de tração pode exigir um raio de curvatura mínimo de 2 vezes a espessura do material. A orientação da dobra também desempenha um papel importante; a dobra transversal (transversal) normalmente permite um raio menor em comparação com a dobra longitudinal. Materiais mais macios, como aço com baixo teor de carbono ou alumínio macio, podem atingir raios mais estreitos, enquanto materiais mais duros precisam de raios maiores. Por exemplo, o alumínio 6061 na condição T4 pode precisar de um raio de 3 a 4 vezes a espessura, enquanto na condição O pode precisar de apenas 1 a 2 vezes a espessura.

Há também uma distinção entre o raio de curvatura mínimo produzido e o raio de curvatura recomendado. Enquanto o raio mínimo de curvatura possível é o menor que pode ser alcançado sem falha do material, o raio recomendado é normalmente maior para garantir a estabilidade do material e reduzir o estresse no equipamento.

Na prática, as diretrizes gerais sugerem um raio de curvatura mínimo igual à espessura do material, mas, para obter os melhores resultados e evitar defeitos, é recomendável usar um raio maior, como 10 a 12 vezes a espessura do material.

O tipo de material afeta significativamente o raio de curvatura na curvatura de chapas metálicas devido a variações em propriedades como dureza, ductilidade e direção do grão. Materiais mais duros, como o aço e o aço inoxidável, normalmente exigem raios de curvatura mínimos maiores para evitar rachaduras, em comparação com materiais mais macios, como o alumínio. Por exemplo, uma chapa de aço de 1 mm de espessura pode precisar de um raio de curvatura mínimo de 1 mm, enquanto o alumínio geralmente pode acomodar um raio menor.

A direção do grão também desempenha um papel fundamental. A dobra ao longo do grão (perpendicular) geralmente resulta em dobras mais fortes com menos risco de rachaduras, enquanto a dobra paralela ao grão aumenta a probabilidade de rachaduras e reduz a resistência da dobra. Além disso, a espessura do material e o ângulo de curvatura influenciam o raio de curvatura necessário, com materiais mais duros exigindo raios maiores para o mesmo ângulo de curvatura.

O fator K, que afeta os cálculos de tolerância à flexão, varia de acordo com a dureza e a espessura do material. Materiais mais duros têm fatores K mais altos, indicando um deslocamento maior do eixo neutro em direção à superfície interna durante a flexão. Em termos práticos, o uso de raios de curvatura maiores ou o recozimento de materiais antes da curvatura pode ajudar a reduzir as rachaduras, especialmente em materiais com alta temperatura ou baixa ductilidade, como o alumínio T-6.

Compreender esses requisitos específicos do material é essencial para projetar e fabricar componentes de chapa metálica sem defeitos.

A medição do raio de curvatura em chapas metálicas requer precisão e as ferramentas certas para garantir a exatidão. Uma das ferramentas mais comuns usadas é o medidor de raio, que vem em várias formas, como metal ou plástico transparente, e é projetado para se encaixar diretamente na dobra para determinar seu raio. Os paquímetros também podem ser usados para medir o raio da dobra; no entanto, esse método pode ser menos preciso, principalmente se o raio for achatado, pois se baseia em uma estimativa visual.

As ferramentas de transferência feitas de placas finas de calço inoxidável com um parafuso de polegar podem copiar e medir efetivamente o raio da dobra. Essas ferramentas são colocadas na dobra, apertadas e, em seguida, trazidas de volta para verificação usando modelos circulares ou outros dispositivos de medição. Para obter maior precisão, são utilizadas máquinas de medição por coordenadas (CMMs) e comparadores ópticos, embora eles possam ter limitações na captura de perfis detalhados.

Equipamentos de medição avançados, como o perfilômetro óptico 3D KEYENCE VR-Series, oferecem medição sem contato, capturando a forma 3D da superfície com alta precisão e eficiência, superando assim muitos desafios associados às ferramentas convencionais. Além disso, inspecionar o raio no punção ou consultar o operador da prensa dobradeira pode fornecer informações valiosas, especialmente quando as peças são produzidas internamente. Ferramentas especializadas, como o transferidor BendPro, também podem ser usadas para medir e calcular raios de curvatura, especialmente para componentes tubulares, demonstrando a versatilidade dos princípios do transferidor em várias aplicações de curvatura de metal. Ao empregar essas ferramentas, os fabricantes podem garantir medições precisas e consistentes do raio de curvatura, o que é fundamental para a usinagem de metais de alta qualidade.

A tolerância de dobra é essencial no projeto e na fabricação de chapas metálicas porque influencia diretamente a precisão das dimensões finais das peças dobradas. Ao contabilizar a tolerância de dobra, os projetistas garantem que as dimensões do produto acabado correspondam às especificações, o que ajuda a evitar problemas de montagem. Além disso, os cálculos adequados da tolerância de dobra melhoram a utilização do material reduzindo o desperdício, pois garantem que a chapa metálica seja cortada no tamanho correto antes da dobra, promovendo, em última análise, a eficiência de custos.

Além disso, a incorporação da tolerância de dobra correta é fundamental para obter o ajuste adequado durante a montagem. As peças que não são dobradas nas dimensões corretas podem não se alinhar adequadamente, levando a desafios significativos nos processos de montagem. A tolerância de dobra precisa também afeta a distribuição de tensão dentro dos componentes dobrados, mantendo sua integridade estrutural e evitando possíveis deformações ou fraturas.

Para calcular a tolerância de dobra, uma fórmula específica leva em conta o ângulo de dobra, o raio de dobra interno, o fator K e a espessura do material. Esse cálculo ajuda a evitar a distorção durante o processo de dobra e garante que o raio mínimo de dobra seja mantido, o que é fundamental para o desempenho do material. De modo geral, a tolerância de dobra contribui para a consistência na fabricação, permitindo que os fabricantes produzam peças de alta qualidade que atendam às especificações do projeto e, ao mesmo tempo, minimizem os erros e a necessidade de retrabalho.

Para evitar rachaduras ao dobrar chapas metálicas, vários fatores e técnicas importantes precisam ser considerados. Isso inclui a escolha do material certo com as propriedades adequadas, a adesão ao raio de curvatura mínimo recomendado, a curvatura transversal, a realização de recozimento pré-curvatura, a garantia de espessura uniforme, a colocação cuidadosa de furos e recursos, a aplicação de tensão de retorno durante a curvatura, a prevenção de zonas afetadas pelo calor e o investimento em equipamentos e manutenção de qualidade. Seguir essas diretrizes pode reduzir significativamente o risco de rachaduras e garantir que suas peças atendam às especificações exigidas e mantenham sua integridade estrutural.

Ao dobrar chapas metálicas, várias regras de ouro são comumente seguidas para garantir a integridade e a qualidade das peças dobradas. Aqui estão algumas diretrizes importantes:

Ao aderir a essas regras básicas, os fabricantes podem garantir operações de dobra de chapas metálicas eficientes e de alta qualidade, minimizando o risco de defeitos e garantindo a integridade estrutural das peças dobradas.