Você já se perguntou por que os parafusos quebram e causam falhas no maquinário? Este artigo explora os fatores críticos por trás das fraturas de parafusos, desde falhas de projeto até problemas de material. Você aprenderá como evitar essas falhas e garantir a segurança em seus sistemas mecânicos.

Os parafusos são um elemento de fixação comumente usado. Se um parafuso se romper levemente, será necessário desligá-lo para manutenção. No entanto, se ele se quebrar gravemente, pode causar danos ao maquinário e até mesmo levar à morte de pessoas.

A simples substituição de um parafuso quebrado não elimina completamente o risco de nova quebra. Portanto, é essencial analisar os fatores que contribuem para a quebra do parafuso e melhorá-los.

De uma perspectiva individual, os fatores que levam a fraturas de parafusos podem variar muito. No entanto, ao examinar um grande número de amostras de fraturas de parafusos, algumas características comuns podem ser identificadas.

O ciclo de vida dos parafusos pode ser dividido em quatro estágios: projeto, fabricação, uso e manutenção, sendo a falha um resultado possível. As trincas de interrupção são o tipo mais prejudicial de falha.

Para evitar a falha de fratura dos parafusos, é essencial compreender o conjunto completo e o subconjunto de fatores que influenciam a fratura dos parafusos em diferentes estágios de seu ciclo de vida.

A Tabela 1 e a Tabela 2 são obtidas após a análise estatística dos fatores que influenciam a fratura de 227 parafusos.

Tabela 1 Análise estatística dos fatores que afetam a fratura em amostras de fratura de parafuso por estágios

| Total | 227 | |

| Quebra de fator de estágio único | Fabricação | 81 |

| Design | 34 | |

| Ciência dos materiais | 14 | |

| Uso | 14 | |

| A combinação de fatores em dois estágios causa quebra | Design+Fabricação | 27 |

| Fabricação+Materiais | 17 | |

| Fabricação + uso | 14 | |

| Design+uso | 7 | |

| Design+Materiais | 1 | |

| Uso+Material | 1 | |

| Quebrado pela combinação de 3 estágios + fatores materiais | Design+Fabricação+Uso | 7 |

| Design+Material+Fabricação | 2 | |

| Material+Fabricação+Uso | 7 | |

| 3 estágios + materiais | 1 | |

Tabela 2 Análise de correlação da fratura do parafuso com três estágios e materiais em amostras de fratura do parafuso

| Classificação de correlação | Proporção/% | ||

| Relacionado à fabricação | independente | 81 | |

| combinação | 75 | ||

| Total | 156 | 68.7 | |

| Relacionado ao design | independente | 34 | |

| combinação | 45 | ||

| Total | 79 | 34.8 | |

| Relacionado a materiais | independente | 14 | |

| combinação | 29 | ||

| medidor | 43 | 18.9 | |

| Relacionado ao uso | independente | 14 | |

| combinação | 37 | ||

| Total | 51 | 22.5 | |

A fratura do parafuso pode ser causada por um único fator ou por uma combinação de vários fatores.

A Tabela 2 mostra que 77,5% das amostras de fratura de parafusos são causadas por fatores de pré-uso, enquanto 68,7% das fraturas de parafusos estão relacionadas à fabricação.

Há vários fatores que podem afetar a vida útil dos parafusos, inclusive sua suscetibilidade à fratura.

No entanto, devido a restrições de espaço, faremos apenas uma análise preliminar dos mecanismos que têm uma alta frequência de influência.

De acordo com a Tabela 3, os principais fatores responsáveis pela fratura dos parafusos durante o estágio de projeto são seleção de materiaisA diferença de temperatura causada pelo uso de materiais diferentes e as forças externas que atuam sobre os parafusos, o projeto da estrutura do parafuso, o diâmetro pequeno e a diferença de temperatura causada pelo uso de materiais diferentes. Esses cinco fatores sozinhos são responsáveis por 85 ocorrências, o que equivale a 82,5% do total de 103 ocorrências observadas no estágio de projeto.

2.1.1 Efeito de impróprios seleção de materiais sobre fratura de parafusos

A seleção de materiais é um aspecto crucial do projeto do parafuso. A Tabela 4 demonstra os componentes afetados pela seleção inadequada de materiais em amostras de fratura de parafusos.

A corrosão ambiental e por estresse, a resistência insuficiente ou excessiva do material e os processos inadequados de tratamento térmico foram a causa de 47 dos 58 incidentes, representando 81,0% dos casos.

Tabela 3 Classificação e frequência dos fatores que afetam a fratura do parafuso na fase de projeto em amostras de fratura do parafuso

| Itens afetados | 103 |

| Seleção inadequada de materiais | 42 |

| Influência externa: vibração e rigidez insuficiente dos conectores | 17 |

| Projeto da estrutura do parafuso | 14 |

| Diâmetro pequeno | 7 |

| Carga de diferença de temperatura causada por diferentes materiais | 5 |

| Número e disposição dos parafusos | |

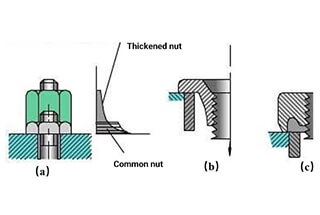

| Anti-perda | 3 |

| Comprimento e método de conexão | 3 |

| Requisitos de projeto inadequados | 3 |

| outros | 5 |

(1) Impacto do ambiente e da corrosão sob tensão na fratura do parafuso

A corrosão sob tensão é um fenômeno de falha que ocorre em materiais quando eles são submetidos a uma combinação de tensão estática (especialmente tensão de tração) e corrosão.

Quando um parafuso é exposto a estresse e a um ambiente corrosivo, a película de óxido da superfície do parafuso pode ser danificada devido à corrosão. A superfície danificada se torna o ânodo e a superfície não danificada se torna o cátodo.

Como resultado, a densidade da corrente anódica aumenta drasticamente, fazendo com que a superfície danificada sofra mais corrosão. Sob a influência da tensão de tração, surgem gradualmente rachaduras na área danificada, que se expandem até a falha do parafuso.

Para evitar a corrosão sob tensão, é importante escolher materiais com forte resistência a ela. Por exemplo, em ambientes que contêm água de alta temperatura com sulfetos, recomenda-se usar aço inoxidável austenítico cromo-níquel com baixo teor de manganês.

Além disso, o projeto da estrutura do parafuso deve ser otimizado para reduzir a concentração de tensão.

A melhoria do ambiente de corrosão também pode ajudar a evitar a corrosão sob tensão. Isso pode ser feito com a adição de inibidores de corrosão ao meio de corrosão ou com o uso de uma camada protetora metálica ou não metálica para isolar o meio corrosivo.

(2) A influência do parafuso ruim desempenho do material na fratura do parafuso.

O desempenho do material abrange vários indicadores, e o desempenho ruim ocorre quando o material do parafuso selecionado é incompatível com o ambiente de serviço. O uso de materiais além de sua capacidade de engenharia pode levar à fratura do parafuso.

Por exemplo, o parafuso de acoplamento de uma unidade de 200 MW fraturou devido ao uso original de um aço 35 que não foi temperado nem revenido e tinha uma espessura widmanstatten ou estrutura com faixas. Ao analisar o parafuso quebrado, concluiu-se que o aço 35 não era adequado para a fabricação do parafuso de acoplamento. Em vez disso, foi usado o aço 40CrNiMo para melhorar as propriedades mecânicas abrangentes do material do parafuso.

No entanto, é fundamental garantir a correspondência da dureza dos parafusos e dos materiais de acoplamento ao usar o aço 40CrNiMo. Ao examinar o parafuso quebrado, descobriu-se que o desgaste por atrito do parafuso com dureza de (260~280) HB causou danos ao orifício do parafuso. Portanto, o uso do aço 40CrNiMo para melhorar a dureza do parafuso e obter alta resistência à fadiga pode ter consequências adversas.

Consequentemente, é necessário realizar um teste de propriedade mecânica abrangente para obter a sensibilidade de entalhe baixo, a dureza correspondente e a resistência à fadiga por flexão do parafuso antes de fazer a transição para seu uso.

(3) Impacto da força excessiva ou insuficiente na fratura do parafuso

É fácil entender que a resistência insuficiente pode causar fraturas nos parafusos, mas é fácil ignorar a relação entre a resistência excessiva e a fratura do parafuso.

Os parafusos de alta resistência não apenas aumentam a sensibilidade às concentrações de tensão nos entalhes, mas também apresentam maior suscetibilidade a fragilização por hidrogênio.

As rachaduras induzidas por hidrogênio geralmente ocorrem quando o teor de hidrogênio no aço excede 5 partes por milhão (ppm). No entanto, no aço de alta resistência, os átomos de hidrogênio nas lacunas da rede se concentrarão nos locais de concentração de tensão gerados por entalhes por difusão, mesmo quando o teor de hidrogênio no aço for inferior a 1 ppm.

Esses átomos de hidrogênio interagem com os deslocamentos, fazendo com que as linhas de deslocamento fiquem presas e não possam se mover livremente, tornando o corpo quebradiço.

2.1.2 Fatores externos afetam a fratura do parafuso

(1) Efeito da vibração na fratura do parafuso

A resposta de vibração do parafuso de conexão é influenciada principalmente por dois fatores: as características modais do parafuso de conexão e a excitação de vibração transmitida ao parafuso pela peça de conexão.

Após a quebra do parafuso de conexão entre uma transmissão e uma tomada de força, foi realizado um teste modal no parafuso longo. Os resultados mostraram que, sob a condição de torque de aperto de 45 N-m, o frequência natural do primeiro modo de flexão foi de 1155 Hz, e a taxa de amortecimento modal foi de 0,67.

Durante o teste de resposta à vibração da tomada de força da transmissão sob condições de trabalho do motor, observou-se que, quando o sistema de transmissão estava em operação, o parafuso longo era excitado por uma vibração significativa com uma frequência de vibração principal de 1.000 a 1.500 Hz. A primeira frequência de flexão do parafuso longo estava dentro dessa faixa de frequência, e a taxa de amortecimento era muito baixa.

Isso causou um efeito de amplificação de ressonância, resultando em uma resposta de ressonância de flexão significativa do parafuso e uma alta tensão dinâmica de flexão na conexão rosqueada. Como resultado, o parafuso de conexão quebrou prematuramente.

(2) Impacto da rigidez insuficiente das peças conectadas

A rigidez insuficiente nas peças conectadas não apenas gera vibrações, mas também causa estresse desigual nos parafusos.

Os parafusos de ancoragem de um motor diesel marítimo quebravam com frequência. Os resultados da análise revelaram que o motor principal apresentava grandes vibrações, especialmente vibrações verticais causadas pela baixa rigidez da base - porão.

Depois que o bloco de posicionamento em cunha do suporte de posicionamento do host foi soldado com firmeza, o parafuso de ancoragem não quebrou mais, pois sua rigidez foi reforçada.

Ambas as extremidades do chapa de aço da carcaça do tambor de uma talha são conectados à placa de flange com parafusos M22. No entanto, não há nenhum anel de suporte de reforço ou anel de revestimento circunferencial dentro do tambor, o que cria uma viga de suporte simples ao longo do eixo.

Como resultado, a rigidez é ruim e, sob condições de trabalho, o meio da carcaça do tambor sofre a maior deformação, colocando o parafuso de conexão M18 sob força máxima e causando sua quebra. Enquanto isso, os parafusos de conexão próximos à placa de flange em ambas as extremidades do tambor não se quebraram.

2.1.3 Efeito da estrutura do furo do parafuso na fratura do parafuso

O principal fator que contribui para a fratura de parafusos em estruturas de furos de parafusos e roscas é um pequeno filete de transição. Isso inclui o filete de transição na raiz da rosca, na cabeça do parafuso e do parafuso e no rebaixo. Um filete de transição pequeno não só gera concentração de tensão, mas também leva à geração de grandes estresse interno durante o tratamento térmico, resultando no aparecimento de microtrincas ou tendências de trincas que reduzem a capacidade de suporte do parafuso.

A combinação de cargas externas e estresse interno faz com que o parafuso suporte uma carga que excede seu limite, levando à quebra.

Por exemplo, o parafuso do rolamento principal de um motor diesel de locomotiva DF 7B foi quebrado devido a esse fenômeno.

Após a modificação, o furo do parafuso do meio foi eliminado, resultando em um aumento na área de rolamento da cabeça do parafuso do rolamento principal e uma melhoria substancial na resistência da parte da rosca.

Além disso, a eliminação do furo interno do parafuso eliminou a concentração de tensão causada pela estrutura da rosca do furo interno, resultando em um aumento da resistência à fadiga do parafuso.

A qualidade do tratamento térmico, a usinagem, o tamanho do filete de transição de processamento, o encaixe e a montagem e o processo de formação do parafuso são os principais fatores que afetam o risco de fratura do parafuso durante o estágio de fabricação.

Há 141 fatores, representando 89,2% de 158. Consulte a Tabela 5 e a Tabela 6.

Tabela 5 Classificação e itens dos fatores que afetam a fratura do parafuso na fase de fabricação

| Item | 158 |

| Qualidade do tratamento térmico | 71 |

| Qualidade da usinagem | 40 |

| O filé é muito pequeno | 11 |

| Qualidade de ajuste e montagem | 10 |

| Nenhum defeito integral no processo de forjamento ou formação | 9 |

| Defeito na superfície da raiz do dente com parafuso | 2 |

| Fratura por corrosão e revestimento | 1 |

| outros | 14 |

Tabela 6 Classificação e itens dos fatores que afetam a fratura do parafuso por tratamento térmico

| Item | 87 |

| Projeto do processo de tratamento térmico e qualidade do processo | 33 |

| fragilização por hidrogênio | 14 |

| Descarburação e queimadura parcial | 11 |

| Displasia | 8 |

| Alta dureza e baixa plasticidade | 6 |

| Carburização da superfície ou do centro | 5 |

| Qualidade de têmpera e inteligência de pré-tratamento | 5 |

| Tratamento térmico e conflito de materiais - corda de couro para fixação | 1 |

| outros | 4 |

2.2.1 Efeito do tratamento térmico na fratura do parafuso

Os principais fatores responsáveis pela fratura dos parafusos são o projeto do processo de tratamento térmico e a qualidade do processo, além da fragilização por hidrogênio, descarburaçãoA estrutura é ruim, a dureza é alta e a plasticidade é baixa. Esses fatores, em conjunto, são responsáveis por 82,8% dos 87 casos estudados.

(1) Efeito do projeto do processo de tratamento térmico e da qualidade do processo na fratura do parafuso

Um exemplo é apresentado para demonstrar o impacto de processos inadequados de tratamento térmico na fratura de parafusos. Quando o hipoeutetoide temperado e revenido aço 42CrMo é utilizado como material do parafuso e o tamanho da seção é grande (por exemplo, ≥ 500 mm), atingir a taxa de rendimento de 0,9 com o tratamento tradicional de têmpera e revenimento torna-se um desafio.

Para atingir a meta, é necessário reduzir a temperatura de têmpera, ou seja, usar têmpera de temperatura média ou de temperatura mais baixa. No entanto, isso resultaria em menor tenacidade, maior resistência e a estrutura metalográfica conteria defeitos (o segundo tipo de fragilidade de têmpera).

Os resultados dos testes de um lote de parafusos são os seguintes: alta resistência (σb>1200 MPa), alta dureza (HBS>400) e a estrutura metalográfica é de troostita temperada, o que corrobora totalmente essa observação.

Estudos realizados em nível nacional e internacional indicam que, quanto maior a resistência do aço, mais propenso ele fica a rachaduras. Portanto, se a resistência for insuficiente quando σb>1200 MPa, a fratura frágil por baixa tensão pode ocorrer facilmente.

(2) Efeito da fragilização por hidrogênio na fratura do parafuso

Os parafusos usados em ambientes corrosivos e que exigem alta resistência geralmente precisam de tratamento anticorrosivo.

No entanto, alguns processos anticorrosivos, como cromagempode levar à fragilização por hidrogênio.

Pesquisas demonstraram que, quanto maior a resistência do material, mais sensível ele é à fragilização por hidrogênio e mais rapidamente as rachaduras crescerão.

Nas microestruturas de aço, a suscetibilidade à fragilização por hidrogênio geralmente segue a seguinte ordem, de alta para baixa: martensita, bainita superior, bainita inferior, sorbita, perlita e austenita. A alta resistência depende da estrutura metalográfica correspondente.

A fragilização por hidrogênio pode resultar de hidrogênio interno ou externo. O hidrogênio interno é gerado durante a fabricação, enquanto o hidrogênio externo penetra durante o uso.

Em geral, o hidrogênio interno fará com que o parafuso rache ou frature antes ou depois do uso, enquanto o hidrogênio externo requer um processo de acúmulo para atingir o nível de dano que causará a fratura do parafuso.

Portanto, leva tempo para o parafuso fraturar.

Para evitar fraturas por fragilização por hidrogênio causadas pela galvanoplastia, recomenda-se o uso de revestimentos sem fragilização por hidrogênio, como os revestimentos de zinco-cromo comumente usados em setores como o automotivo e o aeroespacial.

2.2.2 Efeito da qualidade da usinagem na fratura dos parafusos

Durante o processo de fabricação do parafuso, defeitos como rugas, dobras e microfissuras podem se formar devido ao processamento inadequado. Esses defeitos geralmente levam a mais rachaduras ou expansão das roscas dos parafusos durante a laminação, a formação ou o tratamento térmico. Em particular, esses defeitos tendem a se concentrar na raiz das roscas dos parafusos.

Sob tensão ou carga cíclica, as microfissuras na raiz das roscas dos parafusos são suscetíveis à concentração de tensão, o que pode desencadear fontes de fadiga e causar fraturas por fadiga de várias fontes.

Em uma unidade de turbina a gás de 350 MW, foi observada uma faixa de usinagem na superfície de fratura do parafuso do aquecedor. Essa faixa estava localizada na junção do parafuso com a cabeça do parafuso. Além disso, um grande poço de corrosão foi encontrado na faixa, indicando uma corrosão evidente na fenda antes da rachadura do parafuso.

Outras inspeções de aparência revelaram que a superfície da haste polida do parafuso era áspera. Isso não só se tornou a fonte de concentração de tensão, mas também proporcionou condições para a corrosão em fendas e a corrosão sob tensão.

A Tabela 7 mostra os fatores de influência e os itens relacionados ao material que contribuem para a fratura do parafuso na amostra de parafusos quebrados. Ela inclui 39 itens relacionados a inclusões, qualidade do material, defeitos metalúrgicos e conteúdo excessivo de elementos químicos, que representam 86,7% do total de 45 itens.

Tabela 7 Fatores e itens que afetam a fratura do parafuso por materiais

| Item | 45 |

| Inclusão | 16 |

| Qualidade do material | 10 |

| Defeito metalúrgico | 7 |

| Elementos químicos dos materiais | 6 |

| Segregação | 4 |

| Microcrack | 2 |

(1) Influência das inclusões na fratura do parafuso

Quando o magnésio e o cálcio de inclusões estranhas, bem como o enxofre, o manganês, o cromo e outros elementos do material, segregam em direção ao limite do grão, isso pode causar fragilização do limite do grão. Essa fragilização pode ocorrer em áreas locais, levando a possíveis rachaduras.

Além disso, se o tamanho das inclusões nos parafusos for excessivamente grande, especialmente próximo à camada superficial, isso pode acelerar o início e a propagação de trincas por fadiga nos parafusos.

A distribuição em faixas do MnS inclusões em aço também pode aumentar sua suscetibilidade a rachaduras induzidas por hidrogênio.

(2) Efeito do fornecimento propriedades do material sobre fratura de parafusos

Em determinados ambientes de serviço, não é suficiente se concentrar apenas no resistência e dureza dos materiais dos parafusos. Deve-se levar em consideração fatores como plasticidade, resistência ao impacto, resistência à corrosão, sensibilidade ao entalhe e a diferença de desempenho entre a temperatura ambiente e a temperatura de trabalho.

A não conformidade no desempenho do material refere-se a uma situação em que o material fornecido não atende aos requisitos do projeto.

Após a quebra dos parafusos do aquecedor de gás de uma unidade de turbina a gás, descobriu-se, por meio da composição química e da análise metalográfica, que os parafusos quebrados não eram feitos de aço inoxidável tipo 304 especificado no projeto. Em vez disso, eles foram fundidos após várias materiais de aço inoxidável foram fundidos novamente, e sua resistência à corrosão era inadequada, levando à corrosão galvânica entre os parafusos e a placa cega devido a potenciais de eletrodos diferentes no início.

Embora os parafusos quebrados no flange da válvula reguladora de pressão intermediária de um gerador de turbina a vapor tenham sido aprovados nas verificações de resistência mecânica e resistência ao impacto em temperatura ambiente, ambos não se qualificaram no teste à temperatura operacional de 540 ℃.

(3) Influência dos defeitos metalúrgicos dos materiais na fratura dos parafusos

A presença de folga, bolhas, inclusões de escória e rachaduras internas em materiais para parafusos diminui significativamente a tensão real permitida dos materiais.

A análise macro e micro da superfície de fratura de parafusos de alta resistência mostra que, após o início da fratura na origem da trinca, o processo se expande de forma rápida e instável até a ruptura. Isso ocorre porque o material contém vários microdefeitos, como microfissuras e microporos, que reduzem a tensão real permitida e também são um pré-requisito para o crescimento rápido e instável da trinca.

A formação dessas microfissuras está relacionada à desgaseificação e escória incompletas durante a fundição, bem como à eliminação incompleta durante o forjamento subsequente.

Os principais fatores que contribuem para a fratura do parafuso durante o uso incluem força de pré-aperto, força de aperto desigual, métodos de aperto inadequados, problemas de instalação e outros problemas relacionados.

Das 92 ocorrências registradas, esses três problemas foram responsáveis por 69 incidentes, representando 75,0% dos casos, conforme mostrado na Tabela 8.

(1) Efeito da força de pré-aperto na fratura do parafuso

A estrutura de vedação de uma conexão de grampo é inacessível devido às condições de alta temperatura e alta pressão.

Para apertar o parafuso do grampo, o operador usa uma chave especial de aproximadamente 1 metro de comprimento até que não possa mais ser apertado. No entanto, isso faz com que a pré-carga do parafuso exceda a tensão permitida do parafuso.

Quando a pressão da tubulação aumenta, a tensão do parafuso aumenta ainda mais, resultando, por fim, na quebra do parafuso em um curto espaço de tempo.

No caso de um grupo de parafusos da biela, se um parafuso não tiver pré-carga suficiente, uma grande folga se formará entre o munhão da biela e a bucha do mancal.

Sob a operação do virabrequim em alta velocidade, o parafuso suportará grandes cargas de impacto alternadas e momentos de flexão, levando à fadiga e a fraturas. A carga deve então ser transferida para outro parafuso, que também ficará sobrecarregado e, por sua vez, se fraturará.

(2) Força de fixação irregular e método de fixação inadequado

Durante a manutenção do compressor, a equipe de manutenção não utilizou uma chave de torque para aplicar a força de pré-aperto projetada nos parafusos. Em vez disso, eles usaram uma chave de cabeça sólida e uma marreta para aplicar a força, confiando apenas em sua experiência para estimar a quantidade correta de pressão.

Como resultado, a força de pré-aperto aplicada aos parafusos foi inconsistente. Os parafusos localizados em áreas convenientes para martelar receberam maior força de pré-aperto, enquanto aqueles em áreas menos acessíveis receberam menos força.

Depois de analisar a distribuição de fraturas dos parafusos do cabeçote do cilindro do compressor, constatou-se que a maioria dos parafusos localizados no local conveniente de martelamento havia se quebrado, o que é consistente com os resultados analíticos.

(1) Os objetivos de qualidade para o ciclo de vida dos produtos mecânicos baseiam-se na obtenção da qualidade do ciclo de vida de todas as suas peças, incluindo os parafusos. Uma abordagem inovadora é estabelecer o conceito de qualidade do ciclo de vida em nível de peça e identificar os fatores que influenciam a fratura dos parafusos.

(2) A qualidade do ciclo de vida dos parafusos é influenciada por vários estágios e fatores. O estabelecimento de um conjunto de fatores que afetam a fratura dos parafusos pode ajudar no planejamento geral e na seleção desses fatores, atingindo, assim, os objetivos de qualidade do ciclo de vida dos parafusos.

(3) É necessário aprimorar continuamente o conjunto de fatores que influenciam a fratura dos parafusos, bem como complementar e revisar os materiais didáticos e os documentos relevantes para apoiar a prática do conceito de qualidade do ciclo de vida dos parafusos e produtos mecânicos.