Alguma vez você já se perguntou sobre a ciência por trás da união de metais sem derretê-los? A brasagem é um processo fascinante que une metais usando um material de enchimento aquecido a uma faixa de temperatura específica. Neste artigo, vamos nos aprofundar no mundo da brasagem, explorando suas características, vantagens e vários tipos. Junte-se a nós enquanto desvendamos os segredos dessa técnica essencial de metalurgia e descobrimos como ela molda os produtos que usamos todos os dias.

A brasagem é um processo de união de alta temperatura em que um metal de adição é aquecido a uma temperatura que normalmente ultrapassa 450°C (842°F). Essa temperatura é cuidadosamente selecionada para estar acima do ponto de liquidez do metal de adição, mas abaixo da temperatura de solidificação dos materiais de base que estão sendo unidos.

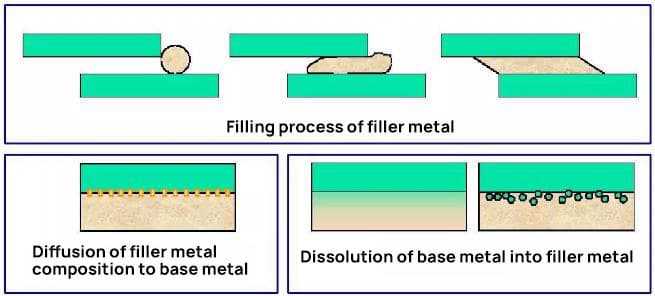

Durante o processo de brasagem, o metal de adição derretido molha a superfície dos metais de base, facilitado pela aplicação adequada do fluxo ou pela atmosfera controlada. Em seguida, a ação capilar atrai o material de enchimento líquido para a folga estreita da junta. À medida que o conjunto esfria, o metal de adição se solidifica, criando uma forte ligação metalúrgica entre os materiais de base.

Essa técnica versátil permite a união de metais semelhantes ou diferentes, produzindo conexões de alta resistência com excelente condutividade térmica e elétrica. A brasagem é amplamente utilizada em setores como o aeroespacial, automotivo e HVAC por sua capacidade de criar juntas estanques e unir montagens complexas com o mínimo de distorção.

(1) O ponto de fusão do metal de adição é substancialmente menor do que o do metal de base, normalmente em pelo menos 50°C (90°F). Esse diferencial de temperatura garante que o metal de base permaneça em um estado sólido durante o processo de brasagem, preservando sua integridade estrutural e propriedades mecânicas.

(2) A composição do metal de adição é nitidamente diferente da composição do metal de base. Essa variação na composição é projetada para obter propriedades metalúrgicas específicas, como melhor molhabilidade, características de fluxo aprimoradas e compatibilidade com o metal de base para obter a resistência ideal da junta.

(3) O metal de adição fundido é atraído e retido na fenda da junta entre os componentes do metal de base por meio de uma combinação de ação umectante e força capilar. Esse fenômeno, conhecido como ação capilar ou fluxo capilar, é regido por fatores que incluem tensão superficial, viscosidade e a folga da fenda, que normalmente varia de 0,025 a 0,125 mm (0,001 a 0,005 polegadas) para obter os melhores resultados.

(4) A ligação metálica é estabelecida por meio da difusão mútua de átomos na interface entre o metal de adição líquido e o metal de base sólido. Esse processo de difusão cria uma camada intermetálica, que é crucial para a formação de uma ligação metalúrgica forte e contínua. A extensão e a natureza dessa zona de difusão influenciam significativamente as propriedades mecânicas e a resistência à corrosão da junta.

Decomposição do processo de brasagem

Vantagens da brasagem:

Desvantagens da brasagem:

1) Classificação por ponto de fusão da solda

2) Classificação por temperatura de brasagem

3) Classificação por fonte de calor

4) Classificação por atmosfera

5) Classificação por aplicação de metal de enchimento

6) Classificação por projeto de junta

Liquidus: A temperatura mais baixa na qual o metal de adição para brasagem está completamente líquido.

Solidus: A temperatura mais alta na qual o metal de adição para brasagem é completamente sólido.

Umedecimento:

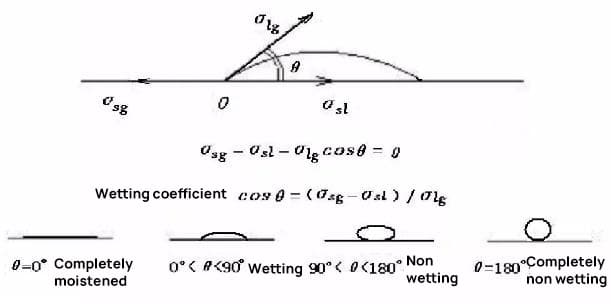

Umectação é a capacidade de um líquido de manter contato com uma superfície sólida, resultante de interações intermoleculares quando os dois estão juntos. É um fenômeno crucial na brasagem, abrangendo:

Em seu estado livre, um líquido tende a formar uma forma esférica devido à tensão superficial. Quando um líquido entra em contato com um sólido:

O grau de umedecimento é quantificado pelo ângulo de contato (θ) formado entre as fases líquida e sólida em sua interface. Para uma brasagem eficaz, o ângulo de umedecimento do metal de adição deve ser normalmente inferior a 20°.

Ação capilar:

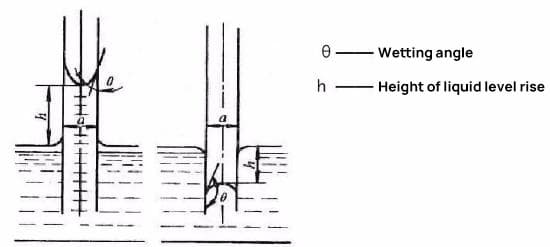

Supõe-se que quando duas placas de metal paralelas entre si são inseridas verticalmente em uma quantidade infinita de solda líquida, as placas são infinitas e a quantidade de solda é ilimitada.

Dependendo das propriedades de umedecimento da solda nas placas de metal, o efeito capilar resultará na situação mostrada na Figura (a) ou na situação mostrada na Figura (b). Se a solda for capaz de molhar as placas de metal, ocorrerá o resultado mostrado na Figura (a); caso contrário, ocorrerá o resultado mostrado na Figura (b).

Soldas macias à base de Sn e Pb:

Essas soldas apresentam excelentes capacidades de umedecimento e espalhamento no cobre e em vários outros metais, o que as torna a escolha predominante no setor de eletrônicos. As soldas à base de Sn, em particular, estão ganhando destaque devido a preocupações ambientais e exigências regulatórias.

Solda à base de Cd:

Compostas principalmente por ligas de cádmio e prata, essas soldas oferecem resistência superior ao calor e à corrosão. Entretanto, seu uso está cada vez mais restrito devido à toxicidade do cádmio, o que levou ao desenvolvimento de alternativas mais seguras.

Solda à base de Zn:

As soldas à base de zinco oferecem uma opção econômica com boas propriedades mecânicas e resistência à corrosão. Elas são particularmente úteis em aplicações que exigem pontos de fusão mais altos do que as soldas Sn-Pb tradicionais.

Solda macia à base de Au:

As soldas à base de ouro oferecem excepcional resistência à corrosão e são usadas com frequência em aplicações eletrônicas e aeroespaciais de alta confiabilidade. Seu alto custo limita o uso generalizado a setores especializados.

Outras soldas macias de baixo ponto de fusão:

Solda sem chumbo:

Em resposta às preocupações com o meio ambiente e a saúde, foram desenvolvidas soldas sem chumbo, que agora são amplamente adotadas no setor de eletrônicos. As formulações comuns sem chumbo incluem as ligas SAC (estanho-prata-cobre), que oferecem um equilíbrio entre desempenho, confiabilidade e custo-benefício. Em geral, essas soldas exigem temperaturas de processamento um pouco mais altas e podem apresentar características de umedecimento diferentes em comparação com as soldas Pb-Sn tradicionais.

Os metais de adição para brasagem desempenham um papel fundamental na união de componentes com alta resistência e confiabilidade. Sua seleção é fundamental para obter o desempenho ideal da junta em várias aplicações industriais.

As principais categorias de metais de adição para brasagem incluem:

Metais de enchimento à base de alumínio:

Especificamente projetados para brasagem de alumínio e suas ligas. Oferecem excelentes características de umectação e fluxo, garantindo ligações fortes e mantendo a resistência à corrosão do material de base. Comumente usados nos setores aeroespacial, automotivo e de HVAC.

Metais de enchimento para brasagem à base de prata:

Conhecidas por sua excepcional versatilidade e desempenho em uma ampla gama de metais. Essas ligas oferecem baixos pontos de fusão, excelentes propriedades de fluxo e alta resistência das juntas. São amplamente utilizadas em aplicações elétricas, médicas e aeroespaciais devido à sua condutividade superior e resistência à corrosão.

Metais de enchimento à base de cobre:

Metais de enchimento à base de níquel:

Embora não tenham sido mencionados no texto original, eles são importantes para aplicações de alta temperatura. Eles oferecem excelente força e resistência à corrosão em temperaturas elevadas, o que os torna adequados para os setores aeroespacial, nuclear e de processamento químico.

Metais de enchimento à base de metais preciosos (inclusive ouro e paládio):

Esses metais de adição especializados oferecem propriedades exclusivas, como alta resistência à corrosão, biocompatibilidade e desempenho em ambientes extremos. Eles são usados em aplicações críticas nos setores médico, aeroespacial e eletrônico.

Veja também:

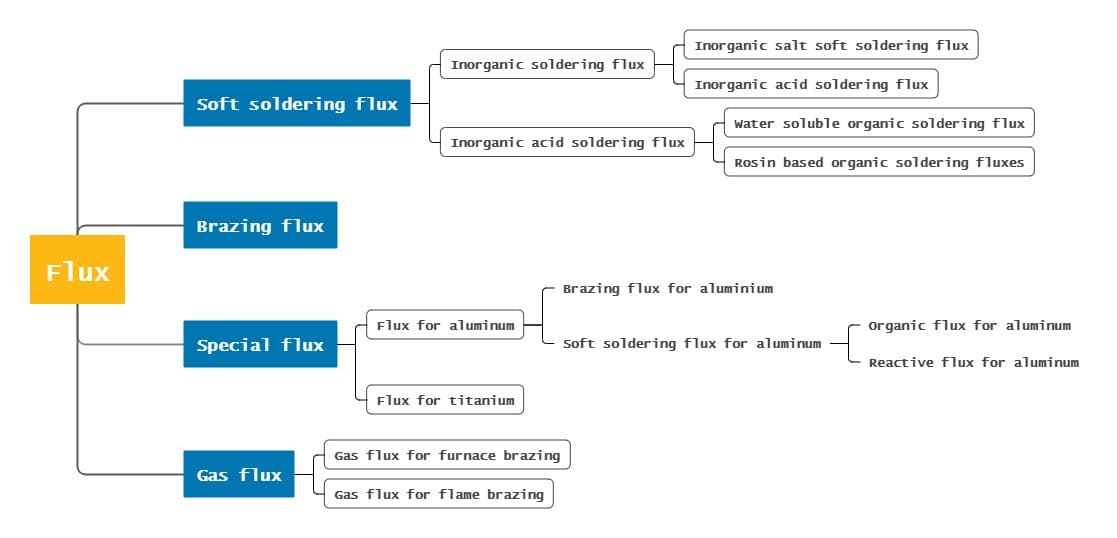

Requisitos de função e desempenho do fluxo de brasagem:

1) Eliminar as películas de óxido nas superfícies metálicas, criando condições ideais para umedecimento e espalhamento do metal de adição.

2) Formar uma barreira líquida protetora sobre as superfícies do metal de base e do metal de adição durante o processo de brasagem.

3) Atuar como um agente interfacial para aprimorar as características de umectação e promover o espalhamento do metal de adição.

Necessidade de remoção da película de óxido durante a brasagem

A presença de películas de óxido nas superfícies metálicas impede significativamente o comportamento de umedecimento e espalhamento dos metais de adição para brasagem, exigindo sua remoção para a formação bem-sucedida da junta. Os desafios associados à remoção do filme de óxido são diretamente proporcionais a:

A remoção eficaz do filme de óxido pode ser obtida por meio de várias técnicas:

O fluxo de brasagem tem várias funções críticas além da remoção de óxido:

Tabela 1 Taxa de formação de filme de óxido em ar seco

| Metal | 1 minuto | 1 hora | 1 dia |

| Aço inoxidável | 10 | 10 | 10 |

| Ferro | 20 | 24 | 33 |

| Alumínio | 20 | 80 | 100 |

| Cobre | 33 | 50 | 50 |

Nas operações de brasagem, o principal gás neutro utilizado é o argônio, com o nitrogênio servindo como alternativa em aplicações específicas.

O argônio, um gás nobre inerte, funciona principalmente como uma atmosfera protetora para a peça de trabalho. Embora proteja efetivamente a área de brasagem dos contaminantes atmosféricos, ele não tem a capacidade de remover diretamente as películas de óxido das superfícies metálicas.

A remoção de determinados filmes de óxido durante a brasagem ocorre por meio de uma combinação de mecanismos:

Conforme ilustrado nas tabelas de dados metalúrgicos, as temperaturas de decomposição da maioria dos óxidos metálicos excedem significativamente os pontos de fusão e de ebulição de seus respectivos metais básicos. Essa relação térmica leva à conclusão de que a decomposição do óxido não pode ser obtida somente por meio do processo de aquecimento inerente às operações de brasagem.

Para gerenciar com eficácia os filmes de óxido durante a brasagem, estratégias adicionais são frequentemente empregadas:

| Óxido | Temperatura de decomposição (℃) | Óxido | Temperatura de decomposição (℃) |

| Au2O | 250 | PbO | 2348 |

| Ag2O | 300 | NiO | 2751 |

| Pt2O | 300 | FeO | 3000 |

| CdO | 900 | MnO | 3500 |

| Cu2O | 1835 | ZnO | 3817 |

1. Solda com ferro

Características: baixa temperatura

Escopo de aplicação:

1. Aplica-se à soldagem (usando chumbo-estanho ou metal de enchimento à base de chumbo) com temperatura de soldagem inferior a 300C;

2. O fluxo de solda é necessário para a brasagem de peças finas e pequenas.

2. Brasagem com maçarico, solda com maçarico

Características: simples, flexível e amplamente utilizado

Escopo de aplicação: geralmente, a chama neutra ou a chama de carbonização leve/tocha de gás geral ou tocha de brasagem especial (a tocha também pode ser usada para solda suave) deve ser usada para aquecer a peça de trabalho primeiro:

1. É aplicável à brasagem de algumas soldas que são limitadas pela forma, tamanho e equipamento das soldas e não podem ser brasadas por outros métodos

2. A brasagem automática por chama pode ser usada

3. Aço soldávelaço inoxidável, liga dura, ferro fundido, cobre, prata, alumínio, etc. e suas ligas

4. Os metais de enchimento comuns incluem cobre-zinco, cobre-fósforo, base de prata, base de alumínio e metais de enchimento de zinco-alumínio

3. Brasagem por imersão, solda por imersão

(Banho de sal e banho de metal, adequado para produção em massa)

4. Solda por fluxo, solda por onda, solda por spray

(Uma variedade de brasagem de banho de metal, usada principalmente para brasagem de placas de circuito impresso)

5. Brasagem por resistência

Aquecimento extremamente rápido e alta produtividade.

6. Brasagem por indução

Aquecimento rápido, menos oxidação e brasagem pequena.

O processo de produção de brasagem abrange várias etapas, incluindo a preparação da superfície da peça antes da brasagem, a montagem, a colocação do metal de adição, a brasagem, o tratamento pós-brasagem e outros processos relacionados.

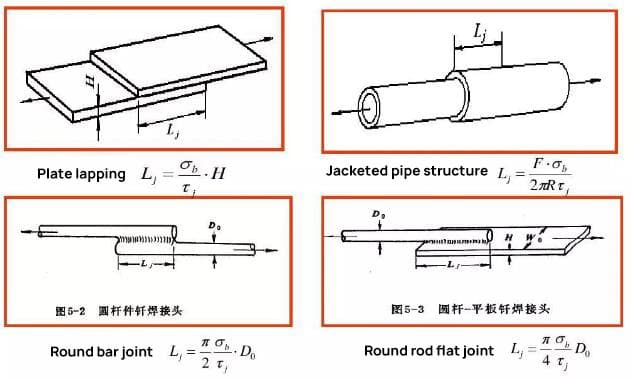

1. Projeto de junta soldada

Ao projetar uma junta soldada, a principal consideração deve ser sua resistência, seguida pelas considerações do processo, como garantir a precisão dimensional da montagem, a montagem e o posicionamento adequados das peças, a colocação da solda e a folga da junta soldada.

A junta sobreposta é comumente usada para juntas de brasagem.

Na produção prática, para juntas de brasagem feitas com metais de enchimento de alta resistência à base de prata, cobre ou níquel, o comprimento da volta é normalmente de 2 a 3 vezes a espessura da peça mais fina.

Para juntas soldadas feitas com soldas macias, como estanho-chumbo, o comprimento da volta pode ser de 4 a 5 vezes a espessura da peça mais fina, mas não deve exceder 15 mm.

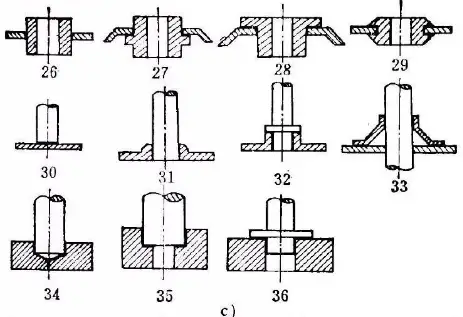

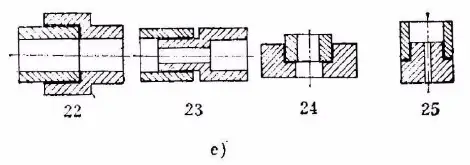

Tipos de juntas soldadas

a) Forma conjunta de brasagem de placas

b) Forma de junta em forma de T e brasagem chanfrada

c) Forma conjunta de tubo ou barra e placa

d) Forma de junção da brasagem por contato de arame

e) Forma de junção da brasagem do tubo

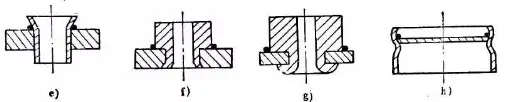

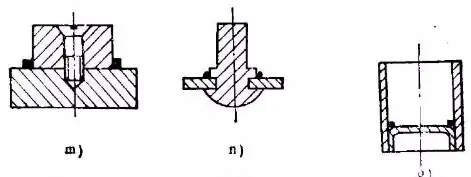

Método de posicionamento da junta soldada

a) Posicionamento por gravidade b) Ajuste apertado c) Serrilhado d) Flangeamento

e) Queima de gás f) Fiação g) Forjamento de matrizes h) Necking

i) Corte inferior j) Entalhe e dobra k) Fixação l) Pino de posicionamento

m) Parafuso n) Rebitagem o) Soldagem por pontos

2. Preparação da superfície da solda

Antes do processo de brasagem, é fundamental remover completamente qualquer óxido, graxa, sujeira e tinta da superfície da peça de trabalho.

Em alguns casos, pode ser necessário revestir previamente as peças com uma camada de metal específica antes da brasagem.

(1) Remova a mancha de óleo

As manchas de óleo podem ser removidas com solventes orgânicos.

Entre os solventes orgânicos comuns estão o álcool, o tetracloreto de carbono, a gasolina, o tricloroetileno, o dicloroetano e o tricloroetano.

(2) Remoção de óxido

Antes da brasagem, os filmes de óxido na superfície da peça podem ser processados por meio de métodos mecânicos, métodos de corrosão química e métodos de corrosão eletroquímica.

3. Montagem e fixação

Os metais de solda são usados em vários métodos de brasagem, com exceção da brasagem por chama e da brasagem com ferro de solda, a maioria dos quais é pré-colocada na junta. A gravidade e a capilaridade da fenda devem ser utilizadas o máximo possível para incentivar o metal de enchimento a preencher a fenda quando colocado.

O metal de enchimento em pasta deve ser aplicado diretamente à junta soldada, e a solda em pó pode ser misturada com um adesivo antes de ser aplicada à junta.

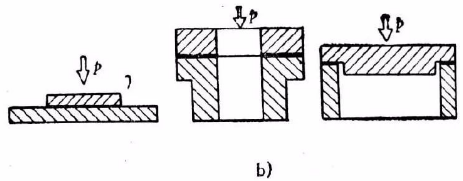

4. Método de colocação do metal de adição

a) Colocação da solda anular

b) Colocação da folha de solda

P - pressão aplicada