Você já se perguntou como os profissionais criam cortes precisos em metais espessos sem recorrer aos métodos tradicionais? A goivagem com arco de carbono pode ser a resposta que você está procurando. Esse processo, que utiliza um arco elétrico e ar comprimido, remove o metal com eficiência, permitindo reparos e modificações precisos. Neste artigo, você descobrirá os princípios por trás da goivagem com arco de carbono, suas aplicações, o equipamento necessário e dicas de segurança para garantir uma implementação bem-sucedida. Mergulhe de cabeça para saber como essa técnica pode aprimorar seus projetos de metalurgia.

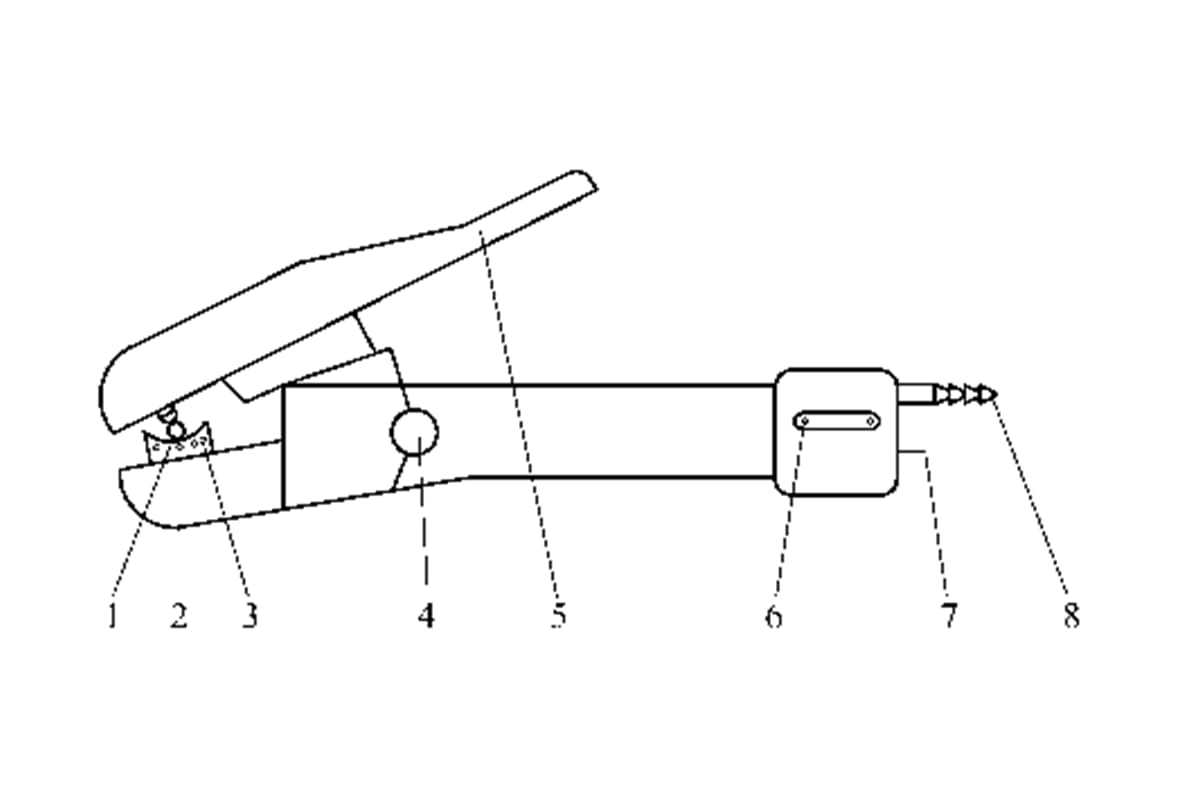

A goivagem por arco de carbono é um processo versátil de remoção de metal que utiliza o calor intenso gerado por um arco elétrico entre um eletrodo de carbono e a peça de metal para derreter localmente o material de base. Esse processo combina energia térmica e mecânica para criar goivas ou ranhuras controladas na peça de trabalho. Conforme ilustrado na Figura 8-1, uma fonte de energia CC de alta amperagem estabelece um arco entre o eletrodo de carbono (normalmente grafite ou composto de carbono e grafite) e a peça de trabalho. A temperatura do arco pode chegar a até 5.000°C (9.032°F), derretendo rapidamente o metal em uma área localizada.

Simultaneamente, um fluxo de ar comprimido, normalmente a 5,5-6,9 bar (80-100 psi), é direcionado ao longo do eletrodo de carbono em direção à poça de metal fundido. Esse jato de ar de alta velocidade tem várias finalidades:

A combinação do aquecimento do arco e do fluxo de ar comprimido permite o controle preciso da profundidade, da largura e do perfil da goiva. Isso torna a goivagem com arco de carbono particularmente eficaz para várias aplicações na fabricação de metais, preparação de solda e trabalhos de reparo.

1 - Haste de carbono

2 - Grampo de goivagem de arco de carbono

3 - Ar comprimido

4 - Arco elétrico

5 - Peça de trabalho

1) A goivagem a arco de carbono oferece uma versatilidade excepcional, exigindo um espaço operacional mínimo. Essa característica permite que os soldadores trabalhem com eficiência em áreas confinadas e posições desafiadoras, incluindo orientações verticais e aéreas. Sua adaptabilidade a torna particularmente valiosa para reparos e manutenção in-situ em ambientes industriais complexos.

2) O processo oferece visibilidade superior da morfologia e da profundidade do defeito. Essa visualização aprimorada permite que os soldadores avaliem e tratem as imperfeições com precisão, melhorando significativamente a qualidade e a taxa de sucesso das operações de reparo. A visão clara também facilita o controle preciso do processo de goivagem, garantindo a remoção ideal do material sem danos excessivos às áreas adjacentes.

3) A goivagem a arco de carbono é caracterizada por sua emissão de ruído relativamente baixa, alta taxa de remoção de material e fadiga reduzida do operador. A configuração do equipamento é simples, consistindo normalmente em uma fonte de alimentação CC, tocha de goivagem e eletrodos de carbono. Essa simplicidade contribui para sua ampla adoção em vários setores de metalurgia.

4) A técnica é excelente na remoção de metal de materiais que resistem ao corte oxiacetilênico convencional, como aços de alta resistência, aços inoxidáveis e ligas não ferrosas. Sua eficácia nessas aplicações se deve ao intenso calor localizado gerado pelo arco elétrico, que derrete rapidamente o metal sem depender de reações de oxidação.

5) Apesar de suas vantagens, a goivagem com arco de carbono tem desvantagens notáveis. O processo gera quantidades significativas de fumaça e poeira metálica, exigindo sistemas de ventilação robustos e equipamentos de proteção individual (EPI) para garantir a segurança do operador e a conformidade ambiental. A intensa radiação ultravioleta e infravermelha emitida pelo arco exige proteção adequada para os olhos e a pele. Além disso, a técnica exige fontes de energia CC de alta amperagem, o que pode representar um investimento de capital significativo. A operação eficiente requer muita habilidade e treinamento, principalmente para obter perfis de ranhura consistentes e minimizar o risco de introdução de novos defeitos durante o processo de goivagem.

1) A goivagem com arco de carbono é amplamente utilizada para a preparação de solda de dupla face em aço de baixo carbono, aço de baixa liga e materiais de aço inoxidável. Sua principal função é a remoção da raiz, que é crucial para obter soldas de penetração total e garantir a integridade estrutural.

2) Em estruturas metálicas críticas, vasos atmosféricos e vasos de pressão em que os defeitos de solda excedem os padrões aceitáveis, a goivagem com arco de carbono serve como uma técnica essencial de correção. Ela remove com eficiência o material de solda abaixo do padrão, permitindo que a soldagem de reparo subsequente atenda aos rigorosos requisitos de qualidade.

3) A goivagem manual com arco de carbono é excelente na preparação de chanfros para componentes pequenos, peças únicas ou soldas com geometrias irregulares. Sua versatilidade é particularmente evidente na criação de chanfros em forma de U, onde o controle preciso e a adaptabilidade a contornos complexos são fundamentais. Essa aplicação destaca as vantagens exclusivas do processo em preparações de solda especializadas.

4) O processo é altamente eficaz para operações pós-fundição, incluindo a remoção de rebarbas de fundição, rebarbas, sistemas de canais e risers. Ele também se mostra inestimável no tratamento de defeitos de superfície em peças fundidas, contribuindo para melhorar a qualidade da superfície e a precisão dimensional dos componentes fundidos.

5) A goivagem a arco de carbono demonstra uma versatilidade notável no corte de aços de alta liga, cobre, alumínio e suas ligas. Esse recurso é particularmente benéfico ao lidar com materiais que podem ser difíceis de cortar usando métodos convencionais de corte térmico devido às suas propriedades térmicas ou tendências de oxidação.

O equipamento principal para a goivagem a arco de carbono inclui uma fonte de energia e uma fonte de ar comprimido.

1. Requisitos para alicates de goivagem com arco de carbono

Os alicates de goivagem de arco de carbono devem atender aos três requisitos básicos a seguir.

(1) A haste de carbono deve ser presa com segurança e deve ser fácil de substituir.

(2) O alicate deve ter boa condutividade elétrica e fornecer ar comprimido com precisão.

(3) O projeto deve ser compacto e fácil de operar.

2. Tipos de tochas de goivagem a arco de carbono e seus prós e contras

Desvantagem: Ele só pode se deslocar em uma única direção, para a esquerda ou para a direita.

Vantagem da pinça de aplainamento de ar com suprimento de ar circunferencial: O bocal é isolado da peça de trabalho, com ar comprimido pulverizado ao redor da haste de carbono, permitindo um resfriamento uniforme, e é adequado para operações em todas as direções.

Desvantagem: possui uma estrutura complexa, e o parafuso que prende a haste de carbono pode facilmente entrar em curto-circuito com a peça de trabalho.

A nova braçadeira de aplainamento de ar de arco de carbono de suprimento de ar lateral é mostrada na Figura 8-3.

1 - Haste de carbono

2 - Orifício de ar

3 - Boca de alicate de ângulo ajustável (bocal condutor)

4 - Interruptor de ar

5 - Alça de fixação

6 - Parafuso de fixação do cabo

7 - Interface do cabo

8 - Conector de ar comprimido

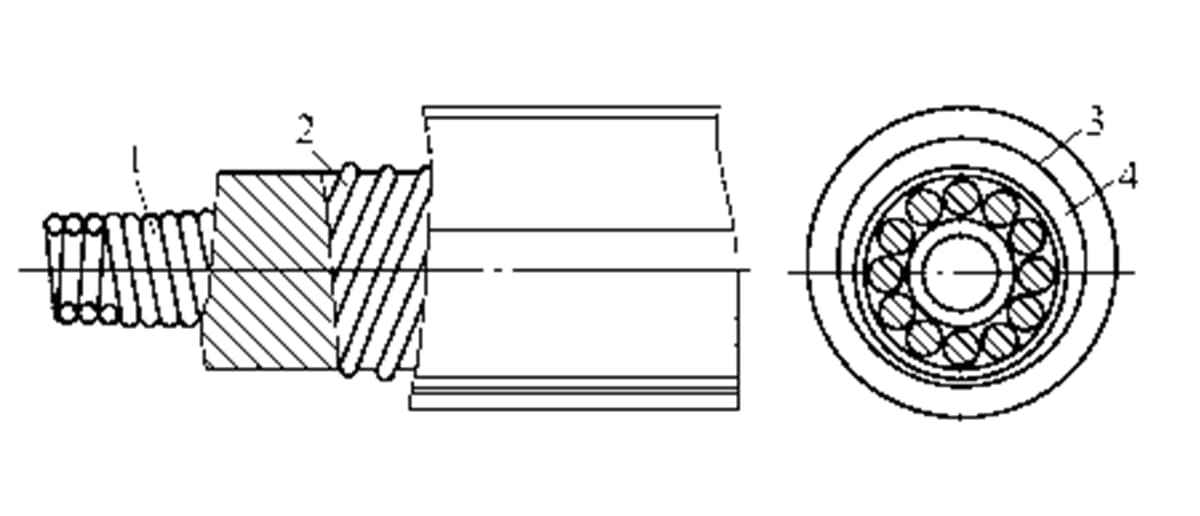

3. Mangueira combinada elétrica e de ar

A nova mangueira combinada elétrica-ar é mostrada na Figura 8-4.

1 - Tubo de mola

2 - Fio de aço adicional externo

3 – Fixação Tubo de borracha

4 - Condutor multifilar

Os eletrodos de carbono são o principal consumível nas operações de goivagem com arco de carbono, servindo tanto como condutor de corrente elétrica quanto como iniciador do arco. Sua composição e propriedades influenciam significativamente a eficiência e a qualidade do processo de goivagem.

O tipo mais amplamente utilizado é o eletrodo de carbono sólido revestido de cobre. Esse revestimento de cobre aumenta a capacidade de transporte de corrente, reduz a oxidação e melhora a estabilidade do arco. O núcleo é normalmente composto de carbono grafite de alta pureza, garantindo desempenho consistente e contaminação mínima.

Os eletrodos de carbono estão disponíveis em duas geometrias principais:

A seleção da geometria do eletrodo depende da aplicação específica, da espessura do material e do perfil de goivagem desejado.

Os requisitos críticos para eletrodos de goivagem a arco de carbono incluem:

Os parâmetros do processo de goivagem com arco de carbono incluem a polaridade da fonte de energia, o diâmetro e a corrente da haste de carbono, o diâmetro da haste de carbono e a espessura da chapa, o comprimento da protrusão da haste de carbono, o ângulo de inclinação da haste de carbono, a pressão do ar comprimido, o comprimento do arco e a velocidade de goivagem.

1. Polaridade da fonte de alimentação

Para a goivagem com arco de carbono de aço de baixo carbono, aço de baixa liga e aço inoxidável, é usada a polaridade reversa de corrente contínua.

2. Diâmetro e corrente da haste de carbono

3. Diâmetro da haste de carbono e espessura da placa

A relação entre o diâmetro da haste de carbono e a espessura da placa é mostrada na Tabela 8-3.

Relação entre o diâmetro da barra de carbono e a espessura da placa (unidade: mm)

| Placa de aço espessura | Diâmetro da haste de carbono | Espessura da chapa de aço | Diâmetro da haste de carbono |

| 3 | 8-12 | 6-7 | |

| 4-6 | 4 | >10 | 7-10 |

| 6-8 | 5-6 | >15 | 10 |

O ideal é que o diâmetro da haste de carbono seja de 2 a 4 mm menor do que a largura necessária da ranhura.

4. Comprimento da extensão da haste de carbono

O comprimento da extensão da haste de carbono refere-se à distância do bocal condutor até o ponto final da haste de carbono, conforme mostrado na Figura 8-6. O comprimento típico da extensão varia de 80 a 100 mm.

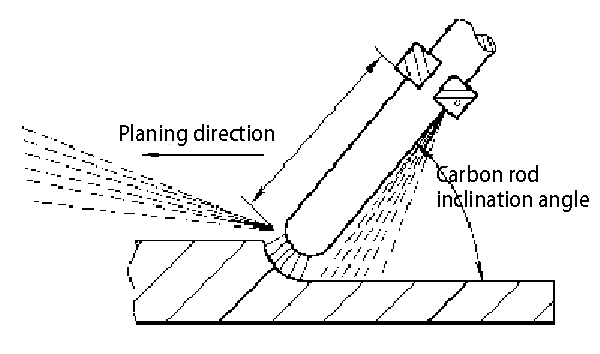

5. Ângulo de inclinação da haste de carbono

O ângulo entre a haste de carbono e a peça de trabalho ao longo da direção da goivagem a ar com arco de carbono é chamado de ângulo de inclinação da haste de carbono. Geralmente, uma goivagem manual com arco de carbono utiliza um ângulo de inclinação de aproximadamente 25° a 45°. O ângulo de inclinação da haste de carbono é ilustrado na Figura 8-7.

6. Pressão do ar comprimido

A pressão necessária para o ar comprimido normalmente varia de 0,4 a 0,6 MPa.

7. Comprimento do arco

Durante a operação, é aconselhável usar um arco curto com um comprimento típico de cerca de 1 a 2 mm.

8. Velocidade de aplainamento

Uma velocidade de aplainamento de aproximadamente 0,5 a 1,2 m/min é geralmente considerada adequada.

1. Operações básicas

(1) Preparativos antes da goivagem

(2) Golpear o arco

(3) Gouging

2. Biselamento

Em primeiro lugar, a largura da ranhura em forma de U deve ser escolhida com base na espessura da placa e, em seguida, determinar o diâmetro da haste de carbono e a corrente de goivagem.

Observe que a linha central da haste de carbono deve coincidir com a linha central do bisel. Se essas duas linhas centrais não coincidirem, o formato do bisel goivado será assimétrico.

3. Remoção da raiz da solda

Os soldadores devem selecionar parâmetros de processo adequados de acordo com diferentes materiais e espessuras. Deve-se observar que o interior costura de solda geralmente devem ser soldadas primeiro para evitar a necessidade de usar goivagem com arco de carbono para remover a raiz interna da solda.

Ao remover a raiz de solda externa, o metal derretido é sempre soprado para baixo. Ao remover a raiz da solda em chapas mais grossas, podem ser necessários vários passes de goivagem para atender aos requisitos.

4. Defeitos de solda por goivagem

Ao goivar defeitos de solda, a corrente de goivagem usada deve ser um pouco menor. Durante o processo de goivagem, quando o defeito se tornar visível, ele deve ser goivado levemente de novo até que todos os defeitos sejam completamente removidos.

1. Inclusão de carbono

2. Inclusão de escória

3. Pontos de cobre

4. Tamanho e formato irregulares da goiva

A goivagem a arco de carbono de aço de baixo carbono é um processo versátil e eficiente que não compromete a soldabilidade do material. A entrada de calor controlada e o resfriamento rápido durante a goivagem normalmente resultam em alterações mínimas na microestrutura do aço, preservando suas propriedades mecânicas e a integridade da solda subsequente.

No caso de aços de alta resistência e baixa liga (HSLA) com resistência ao escoamento que varia de 450 a 600 MPa e de componentes com espessura ou rigidez estrutural significativas, o pré-aquecimento é essencial antes da goivagem com arco de carbono. A temperatura de pré-aquecimento deve ser igual ou ligeiramente superior à temperatura de pré-aquecimento usada durante a soldagem. Essa prática atenua o risco de rachaduras induzidas por hidrogênio e reduz as tensões térmicas, garantindo a integridade estrutural do material após a goivagem.

A goivagem com arco de carbono em aço inoxidável requer considerações especiais devido às propriedades exclusivas do material:

a) Controle de respingos: Implemente medidas rigorosas para evitar que respingos de arco de carbono contaminem as superfícies de contato do meio. Isso pode incluir o uso de escudos de proteção ou o mascaramento de áreas adjacentes.

b) Posicionamento da ranhura: Mantenha uma distância segura entre a ranhura de goivagem de arco de carbono e qualquer superfície de contato média para preservar as propriedades de resistência à corrosão do aço inoxidável.

c) Prevenção da corrosão intergranular: Para aços inoxidáveis de carbono ultrabaixo expostos a meios altamente corrosivos, evite usar goivagem com arco de carbono para remoção de raízes. Em vez disso, empregue técnicas de retificação angular de precisão para manter a resistência à corrosão intergranular do material. Essa abordagem minimiza a precipitação de carboneto nos limites dos grãos, o que pode levar à sensibilização e à redução da resistência à corrosão.

d) Gerenciamento da entrada de calor: Monitore e controle a entrada de calor durante a goivagem para evitar o crescimento excessivo de grãos ou a formação de fases prejudiciais na zona afetada pelo calor (HAZ).

e) Tratamento pós-goivagem: Considere o tratamento térmico pós-goivagem ou a passivação da superfície para restaurar a camada protetora de óxido e otimizar a resistência à corrosão.

1) Os operadores devem usar equipamento de proteção individual (EPI) adequado, adaptado às características e aos riscos específicos da goivagem com arco de carbono. Isso inclui roupas resistentes a chamas, luvas isoladas, óculos de segurança com proteções laterais e um capacete de soldagem com lentes de tonalidade adequada (normalmente tonalidade 10-14).

2) Antes da operação, inspecione minuciosamente a integridade do aterramento e do isolamento da máquina de solda, especialmente nos pontos de conexão. Verifique se o sistema de ar comprimido tem juntas seguras e configurações de pressão adequadas (normalmente 80-100 psi para a maioria das aplicações).

3) Realize uma avaliação de segurança abrangente da peça de trabalho. Nunca faça goivagem em tubos fechados, vasos pressurizados ou contêineres que tenham contido materiais inflamáveis sem os procedimentos adequados de limpeza e eliminação de gás. Objetos não identificados requerem inspeção completa e avaliação de riscos antes da goivagem. Estabeleça uma zona de exclusão rigorosa de 10 metros de raio para todos os materiais inflamáveis e combustíveis para reduzir os riscos de incêndio.

4) Direcione o fluxo de ar para longe do pessoal e de outras áreas sensíveis durante a operação. Ao trabalhar ao ar livre, posicione-se contra o vento do processo de goivagem para minimizar a exposição a vapores e partículas. Interrompa as operações em condições úmidas (chuva ou neve) para evitar riscos elétricos e potencial instabilidade de arco.

5) Implemente estratégias de ventilação robustas para gerenciar a geração significativa de poeira e fumaça inerente à goivagem com arco de carbono. Para trabalhos ao ar livre, utilize as correntes de ar naturais de forma eficaz. Em espaços confinados ou contêineres, use sistemas de ventilação mecânica com capacidade mínima de 2000 cfm por operador. Designe um observador de segurança dedicado para monitorar a qualidade do ar e o bem-estar do operador, equipado com o equipamento de detecção de gás adequado para evitar asfixia ou riscos de exposição tóxica.

6) Após a conclusão da tarefa, siga um procedimento rigoroso de desligamento: desenergize a fonte de energia, feche as válvulas de suprimento de ar, faça uma limpeza completa do local de trabalho, concentrando-se nos resíduos de metal quente, e faça uma vigilância final contra incêndios por, no mínimo, 30 minutos após a operação para garantir que não haja fontes de ignição latentes.

7) Cumprir todos os protocolos de segurança padrão associados à soldagem com vareta (SMAW), incluindo práticas adequadas de segurança elétrica, medidas de prevenção de incêndio e considerações ergonômicas para minimizar a fadiga do operador durante sessões prolongadas de goivagem.