Este artigo mergulha no fascinante mundo da produção de fundição, revelando o processo passo a passo que transforma matérias-primas em componentes essenciais. Saiba mais sobre as técnicas, os materiais e os controles de qualidade envolvidos e descubra os segredos por trás da criação de formas complexas com precisão.

A produção de fundição é um processo sofisticado de várias etapas que abrange os seguintes estágios críticos:

1. Planejamento e documentação do processo: Essa fase inicial envolve a criação de um plano de processo de produção abrangente e documentos técnicos associados. Os engenheiros desenvolvem desenhos detalhados do processo de fundição com base nas especificações das peças, nos requisitos de volume de produção e nas datas de entrega previstas. Esse estágio é crucial para otimizar a eficiência do fluxo de trabalho e garantir resultados de qualidade.

2. Preparação de materiais: Essa etapa envolve a seleção meticulosa e a preparação de materiais para vários subprocessos:

3. Moldagem e fabricação de núcleos:

4. Fusão e derramamento:

5. Operações pós-fundição:

Veja também:

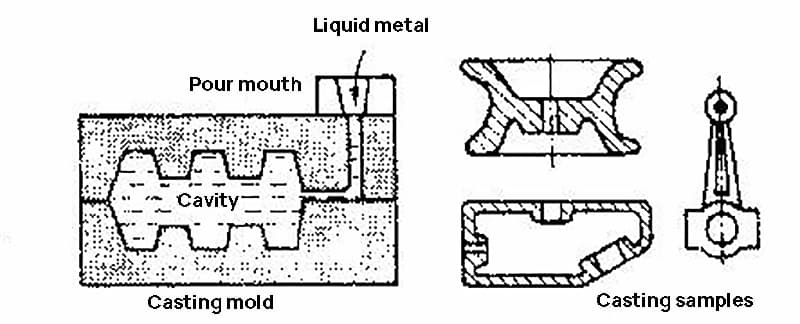

O processo de fundição é uma técnica fundamental de metalurgia que envolve a fusão de um metal ou liga e seu vazamento em um molde para resfriamento e solidificação. Esse método versátil permite a produção de geometrias complexas e é amplamente utilizado em vários setores, do automotivo ao aeroespacial.

A produção de peças fundidas de alta qualidade é um processo multifacetado que engloba várias etapas críticas:

Cada etapa requer controle preciso e conhecimento especializado para garantir que o produto final atenda aos rigorosos padrões de qualidade. Vamos examinar essas etapas em detalhes:

A qualidade da areia de moldagem é fundamental, pois influencia diretamente o acabamento da superfície, a precisão dimensional e a integridade geral da fundição. As fundições modernas empregam sistemas sofisticados de preparação de areia que controlam com precisão o teor de umidade, a distribuição do tamanho dos grãos e os aditivos. Por exemplo, a moldagem com areia verde normalmente usa uma mistura de areia de sílica, argila de bentonita e água, enquanto os sistemas de areia quimicamente ligada utilizam resinas sintéticas para aumentar a resistência e a estabilidade térmica.

A criação do molde é uma etapa essencial que determina a forma final da fundição e a qualidade da superfície. Técnicas avançadas, como a impressão 3D de moldes de areia e a fundição de espuma perdida, revolucionaram esse processo, permitindo maior liberdade de design e prazos de entrega reduzidos. Para geometrias internas complexas, a fabricação de núcleos é essencial. Normalmente, os núcleos são feitos de areias especialmente formuladas que podem suportar o calor do metal fundido e, ao mesmo tempo, manter a estabilidade dimensional.

O processo de fusão é onde começa o controle metalúrgico. As fundições modernas usam vários tipos de fornos, incluindo fornos de indução para controle preciso da temperatura e fusão rápida de lotes menores, e fornos de cúpula para produção de ferro fundido de alto volume. A análise espectrométrica avançada garante que o metal fundido atenda aos requisitos exatos de composição. Para plataformas de ferro fundido e peças fundidas de máquinas-ferramenta, os fornos tipo cúpula continuam populares devido à sua eficiência no manuseio de grandes volumes e à capacidade de manter uma química consistente do ferro.

Para peças fundidas grandes ou de alta precisão, como bases de máquinas-ferramenta ou bancadas de trabalho, a fundição em areia seca é frequentemente empregada. Esse método envolve a secagem do molde para remover a umidade, melhorando a estabilidade dimensional e o acabamento da superfície. O processo de vazamento é fundamental e muitas vezes automatizado nas fundições modernas para garantir taxas de preenchimento consistentes e minimizar a turbulência. Inovações como conchas de vazamento de fundo e sistemas de vazamento controlados por computador melhoraram significativamente a qualidade da fundição e reduziram os defeitos.

O resfriamento controlado é essencial para obter as microestruturas desejadas e minimizar as tensões internas. Técnicas como a solidificação direcional e o uso de resfriamentos podem melhorar as propriedades mecânicas em áreas críticas da fundição.

As operações pós-fundição incluem a remoção de areia, o corte de risers e gates e o acabamento da superfície. Técnicas avançadas, como jato de água de alta pressão e retificação robótica, melhoraram a eficiência e a consistência nesse estágio. No caso de peças fundidas de máquinas-ferramenta, muitas vezes é necessário retificar a superfície com precisão para obter a planicidade e o paralelismo necessários.

O tratamento térmico é fundamental para otimizar as propriedades mecânicas e a estabilidade dimensional da peça fundida. Para plataformas de ferro fundido e componentes de máquinas-ferramenta, o recozimento para alívio de tensão é normalmente realizado para minimizar a distorção durante as operações de usinagem subsequentes. Tratamentos térmicos mais complexos, como normalização ou processos de têmpera e revenimento, podem ser aplicados para atingir requisitos específicos de resistência e tenacidade.

O processo de fabricação de peças fundidas continua a evoluir com os avanços no software de simulação, permitindo a otimização virtual dos sistemas de gating e risering, a previsão do comportamento de solidificação e a identificação de possíveis defeitos antes do início da produção física. Essa integração de ferramentas digitais com práticas tradicionais de fundição é fundamental para a produção de peças fundidas de alta qualidade e econômicas para aplicações exigentes no setor de máquinas-ferramenta e em outros setores.

A produção de elenco é uma formação de metais técnica que envolve o aquecimento do metal para levá-lo a um estado fluido e despejá-lo em um molde com a forma desejada. O metal preenche a cavidade do molde sob a influência da gravidade ou de forças externas, como pressão, força centrífuga ou força eletromagnética, e depois esfria e se solidifica em uma peça ou fundição.

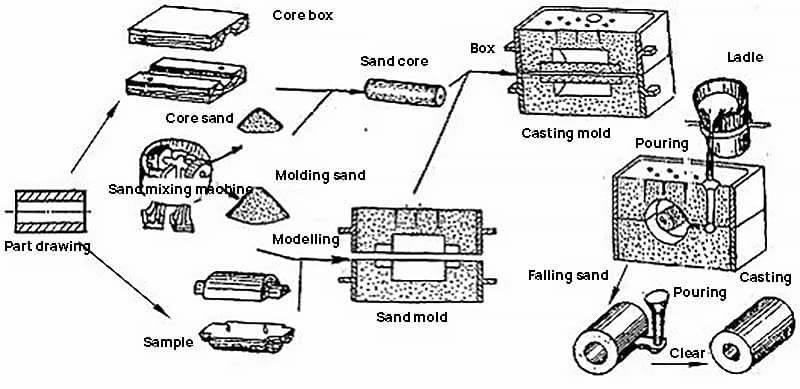

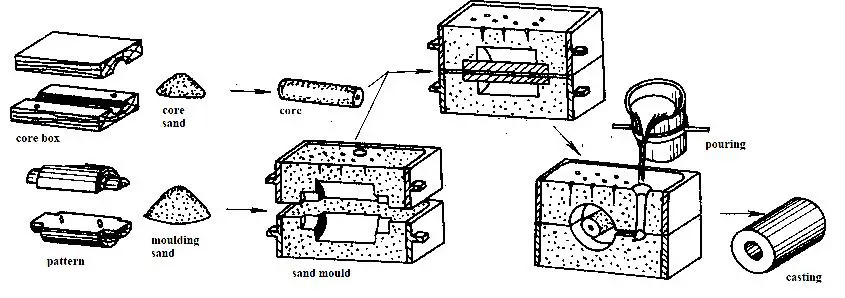

Fig. 1 Processo de fundição

O processo de fundição geralmente envolve transformar uma peça bruta em uma peça.

No entanto, algumas peças fundidas atendem à precisão de projeto necessária e rugosidade da superfície sem a necessidade de cortes adicionais e podem ser usados diretamente como peças.

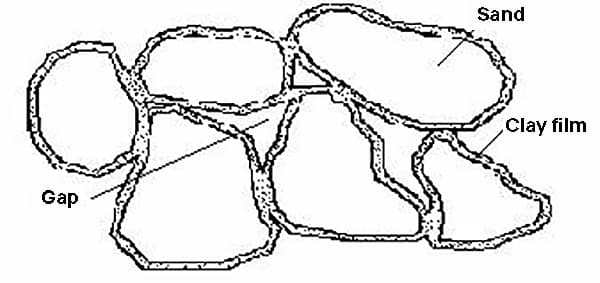

Os principais critérios de desempenho da areia de moldagem (incluindo a areia do núcleo) incluem força, permeabilidade, resistência ao fogo, rendimento, fluidez, compactação e capacidade de resistir ao colapso.

A areia de moldagem é composta de areia bruta, aglutinante e aditivos.

A areia bruta usada na fundição deve ser areia do mar, areia de rio ou areia de montanha com baixo teor de lama, tamanho de partícula uniforme e uma mistura de formas arredondadas e poligonais.

Os adesivos usados na fundição incluem argila (como argila comum e bentonita), areia de vidro de água, resina, óleo sintético e óleo vegetal, que são chamados de areia de argila, areia de vidro de água, areia de resina, areia de óleo sintético e areia de óleo vegetal, respectivamente.

Para melhorar as propriedades específicas da areia do molde (núcleo), aditivos como carvão, serragem e polpa às vezes são adicionados à areia do molde (núcleo).

A estrutura da areia de moldagem é ilustrada na Figura 2.

Fig. 2 Diagrama esquemático da estrutura da areia de moldagem

A fundição continua sendo um método fundamental para a produção de peças brutas de componentes, especialmente para peças feitas de metais ou ligas frágeis (como vários ferros fundidos e ligas não ferrosas), em que muitas vezes representa o único processo de fabricação viável.

Em comparação com métodos de fabricação alternativos, a fundição oferece várias características distintas:

Versatilidade de material, tamanho e peso:

O processo de fundição acomoda uma ampla gama de materiais, incluindo metais ferrosos (ferro fundido, aço fundido) e ligas não ferrosas (alumínio, cobre, magnésio, titânio, zinco e várias ligas especiais).

As peças fundidas podem abranger desde componentes em miniatura, pesando apenas alguns gramas, até estruturas maciças que ultrapassam centenas de toneladas.

As espessuras das paredes das peças fundidas podem variar de 0,5 mm a aproximadamente 1 metro, o que permite a criação de detalhes complexos e estruturas robustas.

Os comprimentos de fundição podem variar de meros milímetros a mais de dez metros, atendendo a uma ampla gama de aplicações.

Capacidade de produzir geometrias complexas:

A fundição é excelente na criação de peças com formas complexas e cavidades internas, como blocos de motores, carcaças de bombas, lâminas de turbinas e rotores complexos, que seriam difíceis ou impossíveis de fabricar por outros métodos.

Recursos de forma quase líquida:

As técnicas modernas de fundição podem produzir peças muito próximas de suas dimensões e geometria finais, reduzindo significativamente o desperdício de material e as operações de usinagem subsequentes. Essa capacidade de forma quase líquida é particularmente vantajosa para componentes complexos ou grandes.

Acessibilidade e custo-benefício da matéria-prima:

A fundição utiliza matérias-primas prontamente disponíveis, muitas vezes incluindo metais reciclados, o que contribui para sua relação custo-benefício. Os custos relativamente baixos de ferramentas para muitos processos de fundição aumentam ainda mais sua viabilidade econômica, especialmente para volumes de produção baixos e médios.

Flexibilidade e alta produtividade:

Os processos de fundição podem ser adaptados a várias escalas de produção, desde métodos manuais para pequenos lotes ou protótipos até linhas de produção de alto volume totalmente automatizadas.

Tecnologias avançadas de fundição, como linhas de moldagem automatizadas e sistemas robóticos de vazamento, permitem altas taxas de produtividade, tornando a fundição adequada para a produção em massa de peças complexas.

Além disso, a fundição permite a integração de vários componentes em uma única peça fundida, reduzindo o tempo de montagem e melhorando a integridade estrutural. Essa consolidação de peças pode levar a uma economia significativa de custos e a melhorias de desempenho no produto final.

O processo de fundição é complexo e a qualidade das peças fundidas pode ser afetada por uma série de fatores.

Ocorrências frequentes de defeitos de fundição resultam do controle inadequado de matérias-primas, do planejamento inadequado de processos, de operações de produção impróprias e de sistemas de gerenciamento insuficientes.

A seguir, há uma lista de defeitos comuns de fundição, juntamente com seus nomes, características e causas.

| Nome do defeito | recursos | Principais causas |

Estoma | Há furos lisos de diferentes tamanhos no interior ou na superfície da peça fundida. | ① A carga do forno não está seca ou contém muitos óxidos e impurezas; ② As ferramentas de derramamento ou os aditivos na frente do forno não estão secos; ③ Há muita água contida na areia de moldagem ou muita água é escovada durante a elevação e o corte do molde; ④ Secagem insuficiente do núcleo ou ventilação do núcleo bloqueada; ⑤ A areia da mola é muito apertada e a permeabilidade ao ar da areia de moldagem é ruim; ⑥ A temperatura de despejo está muito baixa ou a velocidade de despejo está muito rápida. |

| Cavidade de contração e porosidade | Os furos de contração estão distribuídos principalmente na seção espessa da peça fundida, com formato irregular e interior áspero. | ① O projeto estrutural da fundição não é razoável, por exemplo, a diferença de espessura da parede é muito grande e nenhum riser ou ferro frio é colocado na parede espessa; ② A posição do sistema de vazamento e do riser está incorreta; ③ A temperatura de derramamento está muito alta; ④ A composição química da liga não é qualificada, a taxa de encolhimento é muito grande e o riser é muito pequeno ou muito pequeno. |

Furos de areia | Há orifícios preenchidos com areia de moldagem dentro ou na superfície da peça fundida. | ① A resistência da areia de moldagem é muito baixa ou a compactação do molde de areia e do núcleo não é suficiente, de modo que a areia de moldagem é lançada na cavidade do molde pelo metal fundido; ② O molde de areia é parcialmente danificado quando a caixa é fechada; ③ O sistema de vazamento não é razoável, a direção da entrada está errada e o molde de areia é danificado pelo metal fundido; ④ A areia solta na cavidade ou porta do molde não é limpa quando a caixa é fechada. |

Areia pegajosa | A superfície da fundição é áspera com uma camada de areia. | ① A resistência ao fogo da areia bruta é baixa ou o tamanho das partículas é muito grande; ② A resistência ao fogo da areia de moldagem diminui quando o teor de lama é muito alto; ③ A temperatura de derramamento está muito alta; ④ O conteúdo de carvão pulverizado na areia de moldagem é muito pequeno no processo de fundição verde; ⑤ O tipo seco não é pintado obliquamente ou o revestimento é muito fino. |

Inclusão de areia | Uma camada de areia de moldagem é colocada entre as chapa metálica e a peça de acoplamento. | ① A resistência à tração úmida a quente da areia de moldagem é baixa, e a superfície da cavidade do molde é aquecida e cozida para expandir e rachar; ② A compactação local do molde de areia é muito alta, a água é excessiva e a superfície da cavidade do molde fica rachada depois que a água é seca dez vezes; ③ A seleção inadequada da posição de vazamento faz com que a superfície da cavidade se expanda e rache devido ao cozimento do ferro fundido em alta temperatura por um longo período; ④ A temperatura de despejo está muito alta e a velocidade de despejo está muito lenta. |

Tipo incorreto | A fundição tem um deslocamento relativo ao longo da superfície de separação. | ① A metade superior do molde e a metade inferior do molde não estão alinhadas; ② Quando a caixa é fechada, as caixas de areia superior e inferior ficam desalinhadas; ③ As caixas de areia superior e inferior não estão fixadas ou a caixa superior não está suficientemente pressionada, e a caixa errada é gerada durante o vazamento. |

Barreira contra o frio | Há lacunas ou buracos na fundição onde os cartões estão completamente fundidos, e as juntas são lisas. | ① A temperatura de vazamento é muito baixa e a fluidez da liga é ruim; ② A velocidade de despejo é muito lenta ou o fluxo é interrompido durante o despejo; ③ A posição do sistema de vazamento é inadequada ou a área da seção transversal da entrada é muito pequena; ④ A parede de fundição é muito fina; ⑤ A altura do jito (incluindo o copo do jito) é insuficiente; ⑥ Ao despejar, a quantidade de metal é insuficiente e a cavidade não está cheia. |

Derramamento insuficiente | A fundição não está totalmente preenchida. | |

Crackle | A fundição está rachada e há uma película de óxido na superfície do metal na rachadura. | ① O projeto da estrutura de fundição não é razoável, a diferença de espessura da parede é muito grande e o resfriamento é desigual; ② O recuo do molde de areia e do núcleo é ruim, ou a areia da mola está muito apertada; ③ Queda prematura de areia; ④ A posição inadequada da porta leva a um encolhimento desigual de todas as partes da peça fundida. |

| Pedido | Título do defeito | Características do defeito | Medida preventiva |

| 1 | estoma | No interior, na superfície ou próximo à superfície da peça fundida, há orifícios lisos de diferentes tamanhos. As formas são redondas, longas e irregulares, únicas ou agregadas. A cor é branca ou escura, às vezes coberta por uma camada de óxido. | Reduzir a quantidade de metal durante a fundição, reduzir a emissão de gás do molde de areia durante o processo de vazamento, melhorar a estrutura de fundição, melhorar a permeabilidade do molde de areia e do núcleo e permitir que o gás no molde seja descarregado sem problemas. |

| 2 | cavidades de contração | No interior da seção espessa da fundição, no interior das duas interfaces e no interior ou na superfície da junção da seção espessa e da seção fina, o formato é irregular, o orifício é áspero e irregular e o grão é grosseiro. | As peças fundidas com espessura de parede pequena e uniforme devem ser solidificadas ao mesmo tempo. As peças fundidas com espessuras de parede grandes e irregulares devem ser solidificadas de finas a grossas, e o ferro frio do riser deve ser colocado de forma razoável. |

| 3 | porosidade de encolhimento | Os furos de contração pequenos e descontínuos na fundição estão reunidos em um ou mais lugares, e as partículas são grossas. Há pequenos orifícios entre cada partícula, e ocorre infiltração de água durante o teste hidrostático. | As juntas quentes devem ser minimizadas nas juntas entre as paredes, e a temperatura e a velocidade de vazamento devem ser minimizadas. |

| 4 | poço de escória | Furos com formato irregular no interior ou na superfície da peça fundida, que não são lisos e são preenchidos com escória, no todo ou em parte. | Aumentar a temperatura do ferro fundido. Reduzir a viscosidade da escória. Melhorar a capacidade de retenção de escória do sistema de gaiola. Aumentar o filete interno da peça fundida. |

| 5 | buracos de areia | Há orifícios preenchidos com areia de moldagem dentro ou na superfície da peça fundida. | Controle rigorosamente o desempenho da areia de moldagem e a operação de moldagem, e preste atenção à limpeza da cavidade do molde antes de fechá-lo. |

| 6 | rachaduras térmicas | Há rachaduras penetrantes ou não penetrantes na peça fundida (Observação: se ela for curva), e a pele de metal na rachadura está oxidada. | Controle rigorosamente o teor de S e P no ferro fundido. A espessura da parede da peça fundida deve ser a mais uniforme possível. Melhore o rendimento da areia de moldagem e do núcleo. O riser de vazamento não deve impedir o encolhimento da peça fundida. Evite mudanças repentinas na espessura da parede. |

| 7 | rachadura fria | Há rachaduras penetrantes ou não penetrantes (principalmente retas) na fundição, e a pele do metal na rachadura está oxidada. | |

| 8 | queima de areia | A superfície da peça fundida é total ou parcialmente coberta por uma camada de metal (ou óxido de metal) misturado com areia (ou revestimento) ou uma camada de areia de moldagem sinterizada, resultando em uma superfície áspera da peça fundida. | A temperatura de vazamento do metal deve ser adequadamente reduzida, melhorando a resistência ao fogo da areia de moldagem e da areia do núcleo. |

| 9 | inclusão de areia | Na superfície da peça fundida, há uma camada de tumor ou folha de metal, e uma camada de areia de moldagem é colocada entre o tumor de metal e a peça fundida. | Controle rigorosamente as propriedades da areia de moldagem e da areia do núcleo. Melhore o sistema de vazamento para que o metal fundido flua suavemente. |

| 10 | barreira fria | Há uma espécie de fenda ou poço de fusão incompleto na fundição, e a borda do limite é lisa. | Melhore a temperatura e a velocidade de vazamento. Melhore o sistema de comportas. O fluxo não deve ser interrompido durante o vazamento. |

| 11 | incapaz de derramar | Falta de carne na fundição devido ao preenchimento incompleto da cavidade com metal fundido. | Melhore a temperatura e a velocidade de despejo, não corte o fluxo e evite incêndios. |

Na fundição de produção, a adesão ao princípio de rosqueamento em alta temperatura e vazamento em baixa temperatura é fundamental para a obtenção de resultados ideais.

A elevação da temperatura de vazamento do metal fundido facilita a dissolução completa das inclusões e promove a flotação da escória, aumentando a eficácia dos processos de limpeza e desgaseificação. Essa abordagem reduz significativamente a probabilidade de inclusões de escória e defeitos de porosidade nas peças fundidas finais.

Por outro lado, manter uma temperatura de vazamento mais baixa oferece várias vantagens:

Esses benefícios ajudam a evitar defeitos como porosidade, adesão de areia e cavidades de contração.

Portanto, a estratégia ideal é manter a menor temperatura de vazamento possível que ainda garanta o preenchimento completo da cavidade do molde.

O processo de vazamento envolve a transferência do metal fundido da panela para o molde. A execução inadequada pode levar a vários defeitos de fundição, inclusive:

Além disso, medidas de segurança inadequadas durante o vazamento podem representar riscos significativos de lesões pessoais.

Para garantir peças fundidas de alta qualidade, aumentar a produtividade e manter operações seguras, siga rigorosamente as seguintes diretrizes durante o processo de vazamento:

1. Seque completamente todo o equipamento antes de usá-lo, inclusive:

2. Imponha o uso de equipamento de proteção individual (EPI) adequado para o pessoal de despejo:

3. Evite encher demais a concha de derramamento para evitar derramamento e possíveis ferimentos durante as operações de transporte e derramamento.

4. Otimize a velocidade de despejo usando o princípio "lento-rápido-lento":

5. Para componentes propensos a alto encolhimento do líquido e da solidificação (por exemplo, peças de aço de médio e grande porte), implemente a alimentação secundária por meio da comporta ou do riser após a conclusão do vazamento inicial.

6. Acenda os gases emitidos pelo molde de fundição durante o vazamento para:

A tecnologia de fundição em areia é um método de fundição que usa areia como material principal para a preparação do molde.

A fundição em areia é um método de fundição testado e comprovado que tem sido usado há séculos.

Apesar de sua idade, a fundição em areia continua sendo o método de fundição mais usado, especialmente para peças únicas ou pequenos lotes, devido à sua versatilidade em acomodar uma ampla gama de formas, tamanhos, complexidades e ligas, bem como seu curto ciclo de produção e baixo custo.

O processo tradicional de fundição em areia consiste nas seguintes etapas: preparação da areia, confecção do molde, confecção do núcleo, moldagem, vazamento, remoção da areia, retificação e inspeção.

A areia de moldagem e a areia do núcleo são preparadas para o processo de moldagem.

Normalmente, um misturador de areia é utilizado para misturar a areia usada com a quantidade adequada de argila.

Os moldes e as caixas de núcleo são criados com base nos desenhos das peças. Normalmente, as peças individuais são feitas com moldes de madeira, enquanto a produção em massa pode utilizar moldes de plástico ou de metal, também conhecidos como moldes de ferro ou aço.

Para produção de alto volume, os moldes podem ser feitos usando modelos.

Com o uso de máquinas de gravação, o processo de fabricação de moldes se tornou muito mais rápido, reduzindo o ciclo de produção para 2 a 10 dias.

O processo de moldagem envolve a formação da cavidade do molde usando areia de moldagem. A fabricação do núcleo envolve a criação da forma interna da peça fundida, e a combinação do molde envolve a colocação do núcleo na cavidade do molde e sua vedação com as caixas de areia superior e inferior.

A moldagem é uma etapa crucial do processo de fundição.

Para produzir o desejado composição metálicaA composição química é cuidadosamente preparada. Um forno de fusão apropriado é selecionado para derreter os materiais da liga e produzir um metal líquido qualificado com a composição e a temperatura corretas.

Tradicionalmente, a fundição era realizada usando um forno de cúpula, mas, devido a preocupações ambientais, esse método foi amplamente substituído pelo uso de fornos elétricos.

O metal fundido produzido no forno elétrico é transferido para o molde usando uma concha.

É importante controlar a velocidade de vazamento para garantir que toda a cavidade do molde seja preenchida com o metal fundido.

Observe que o derramamento de metal fundido pode ser perigoso, e sempre devem ser tomadas as devidas precauções de segurança.

Depois que o metal fundido se solidifica após o vazamento, o portão é removido com um martelo e a areia é sacudida da peça fundida. Em seguida, a peça fundida é jateada com jato de areia usando um jateamento de areia máquina para obter uma superfície limpa.

Normalmente, os blanks de fundição com requisitos menos rigorosos podem ser entregues após a inspeção.

Algumas peças fundidas com requisitos especiais ou que não atendem às especificações exigidas podem precisar de processamento adicional.

Normalmente, isso é feito com um rebolo ou esmeril para remover as rebarbas e obter uma superfície mais lisa na fundição.

As inspeções geralmente são realizadas durante o estágio de limpeza ou processamento, e todas as peças fundidas não qualificadas são identificadas nesse momento.

Entretanto, algumas peças fundidas podem ter requisitos específicos e exigir inspeção adicional. Por exemplo, uma peça fundida pode precisar ser testada inserindo-se uma haste de 5 cm em seu orifício central para garantir que ela atenda às especificações exigidas.

Após a conclusão das 8 etapas acima, o processo de fundição está basicamente concluído. No entanto, para peças fundidas que exigem alta precisão, pode ser necessária uma usinagem adicional.

Observe que a usinagem está fora do escopo desta descrição.

À medida que a tecnologia de fundição continua a avançar, a fundição em areia tradicional está sendo aprimorada ou substituída por outros métodos.

A inovação é um tema eterno e uma qualidade fundamental que uma fundição deve possuir para ter sucesso.

A fundição em areia é o método de fundição mais comum e tradicional usado no setor de fundição e, muitas vezes, é a escolha preferida dos pequenos fabricantes de fundição quando estão começando.

Quais são os equipamentos e ferramentas básicos necessários para o processo de fundição em areia?

O processo de fundição em areia requer os seguintes equipamentos e ferramentas, de acordo com a sequência do processo de produção: equipamento de mistura de areia, equipamento de fabricação de molde, equipamento de fabricação de núcleo, equipamento de moldagem, equipamento de fusão, equipamento de vazamento, equipamento de limpeza e equipamento de processamento de fundição.

O equipamento necessário para essa etapa é um misturador de areia, e as ferramentas necessárias são uma pá e uma peneira.

A fundição em molde de areia depende da areia, que serve como um material de moldagem especial.

A areia de moldagem pode ser reciclada, mas deve ser peneirada antes de ser reutilizada.

A areia deve ser fina e misturada uniformemente com um misturador de areia.

Um pequeno misturador de areia pode custar a partir de 2.000 unidades.

Equipamento necessário: Máquina de gravação.

Materiais necessários: Molde de madeira, molde de plástico (placa de plástico especial), molde de metal (bloco de metal).

O molde deve ser criado com base nas amostras ou desenhos fornecidos pelo cliente.

A qualidade do molde afeta diretamente a precisão do formato da peça fundida.

Antigamente, os moldes de madeira eram normalmente criados por carpinteiros. Entretanto, com o avanço das máquinas de gravação, elas agora são usadas para criar moldes de madeira, plástico e metal.

Uma máquina de gravação básica que pode gravar moldes de madeira e plástico pode ser adquirida por alguns milhares de yuans. No entanto, para gravação em metal, pode ser necessária uma máquina de gravação que custe de dezenas de milhares a centenas de milhares de yuans.

O preço da máquina de gravação é determinado principalmente por seus recursos de material, precisão e nível de automação.

Equipamento necessário: Forno. Materiais necessários: Areia revestida e luvas grossas.

O processo de criação de cavidades internas em peças fundidas geralmente envolve a criação de um núcleo, e há vários métodos para isso.

Os dois métodos mais comuns são:

Observe que a caixa do núcleo fica muito quente durante o processo de queima, portanto, é importante usar luvas para proteção.

Recomendo o segundo método, pois o núcleo cozido com areia revestida não requer queima durante o vazamento e resulta em uma superfície interna relativamente limpa da peça fundida.

Equipamento necessário: Máquina de moldagem Ferramentas necessárias: Caixa de areia, placa inferior, raspador, pá, caneta de imersão, folha de ferro em forma de V para abertura do portão, escova, agulha de furo de ar, etc.

A moldagem é a etapa mais exigente e crucial da fundição em areia, possuindo as características industriais mais distintas. No passado, a moldagem era realizada totalmente à mão, mas, atualmente, a maioria dos trabalhadores da moldagem usa máquinas de moldagem, reduzindo significativamente a intensidade da mão de obra.

Há várias ferramentas utilizadas na moldagem, incluindo uma caixa de areia para expansão, uma placa de fundo, raspador, pá, caneta de imersão, uma chapa de ferro em forma de V para a abertura do portão, escova, agulha de furo de ar, entre outras. Essas ferramentas são, em sua maioria, pequenas e personalizadas pelos trabalhadores da moldagem para atender às suas preferências pessoais.

Em conclusão, a produção de um molde de alta qualidade é a chave para o sucesso nesse processo.

Equipamento necessário: Forno elétrico e transformador Materiais necessários: Ferro, alumínio, cobre e outras matérias-primas, estanho e ferro (batelada).

O objetivo principal dessa etapa é fundir o ferro em ferro fundido. O desafio está na mistura e no controle da temperatura do ferro fundido.

Devido à proibição da cúpula, a maioria das fábricas grandes e pequenas agora usa fornos elétricos como equipamento de fusão. Os fornos elétricos são fornecidos em vários tamanhos e têm uma ampla faixa de preço. Os menores, com capacidade de 200 kg, custam entre 10.000 e 20.000, enquanto os maiores podem chegar a centenas de milhares ou milhões.

Além do forno elétrico, também é necessário um transformador especial, que deve ser adquirido separadamente. O uso do transformador deve ser aprovado pelo departamento de energia local, e os custos de aplicação variam.

A instalação de uma pequena fundição pode custar, no mínimo, várias centenas de milhares, sendo que metade do custo é atribuída à taxa de inscrição.

Equipamento necessário: Panela de ferro fundido e guindaste aéreo

O ferro fundido produzido no forno elétrico pode ser dividido em grandes e pequenas quantidades. Primeiro, ele é despejado em um recipiente grande e, em seguida, transferido para recipientes menores para facilitar o manuseio.

Os trabalhadores carregam os pequenos contêineres e despejam o ferro fundido no molde concluído. Essa etapa envolve altos riscos, e os trabalhadores devem tomar as medidas de proteção necessárias.

Em grandes fábricas, grandes peças fundidas são despejadas usando equipamentos de grande porte, como guindastes aéreos. Isso ajuda a garantir a segurança e a eficiência do processo de fundição.

Equipamento necessário: Jateamento de areia Máquina

Depois que a peça fundida esfria após o processo de vazamento, os trabalhadores a removem do molde. Eles removem a maior parte do solo da superfície e quebram o portão usando um martelo.

A próxima etapa é colocar a peça fundida em uma máquina de jateamento de areia. Esse processo ajuda a limpar e alisar a superfície da peça fundida.

Equipamentos comuns: Rebolo, máquina de polimento, máquina de corte e torno.

O processamento de fundição se enquadra na categoria de usinagem. A maioria dos equipamentos de usinagem em geral pode ser usada, mas vai além do escopo da fundição.

Normalmente, as fundições possuem as ferramentas essenciais, como rebolos, máquinas de polimento, máquinas de corte, e é vantajoso ter também um torno. Essas ferramentas são suficientes para o processamento básico de fundição.

Todo o trabalho deve ser coordenado entre si. As pequenas fundições que estão apenas começando podem não ter todos os processos de fundição e podem não ter a capacidade de produzir e processar seus próprios moldes.

Para compensar esse fato, eles podem colaborar com fabricantes de moldes e operadores especializados e serem responsáveis apenas pela fundição dos blanks.

A fundição é um setor tradicional e admirável. Apesar de enfrentarem proibições devido à proteção ambiental, muitas pequenas fundições tradicionais se dedicaram à fundição durante toda a vida e ficaram desempregadas ou continuaram seu trabalho como profissionais.

Gostaria de saudar a geração mais velha de trabalhadores de fundição!