Você já se perguntou como os pequenos sulcos nas ferramentas de corte podem revolucionar a usinagem? Este artigo explora a fascinante evolução das ranhuras de quebra-cavacos, desde simples formas crescentes até intrincados projetos em 3D. Você aprenderá como esses avanços aumentam a vida útil da ferramenta, reduzem as vibrações e melhoram a qualidade da usinagem. Junte-se a nós e descubra os segredos por trás desses componentes essenciais na fabricação moderna.

Com o desenvolvimento da tecnologia de ferramentas de corte intercambiáveis e da tecnologia de metalurgia do pó, as ranhuras para quebra de cavacos se tornaram cada vez mais complexas e diversificadas em suas formas e funções. Além das tradicionais ranhuras de borda reta, diagonal e curva, surgiram vários formatos de saliências, depressões e ranhuras curvas.

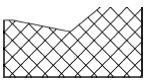

A história do desenvolvimento da ranhura do quebra-cavaco pode ser resumida em quatro estágios: o estágio da ranhura do quebra-cavaco em forma de meia-lua, o estágio do quebra-cavaco do tipo obstáculo, o estágio de pesquisa da direção de quebra do cavaco e o estágio da ranhura do quebra-cavaco 3D, conforme mostrado na figura abaixo.

Na década de 1950, o aparecimento de uma depressão em forma de meia-lua na face da ferramenta durante o corte facilitou a quebra de cavacos. Inspiradas por esse fato, as pessoas pré-usinavam uma ranhura semelhante a uma depressão em forma de meia-lua na face da ferramenta para facilitar a quebra de cavacos ou acrescentavam um dispositivo adicional de quebra de cavacos na face da ferramenta, que são geralmente chamados de ranhuras tradicionais de quebra de cavacos e quebra-cavacos do tipo obstáculo, respectivamente.

Naquela época, a teoria de quebra de cavacos ainda não estava totalmente desenvolvida, e as pessoas geralmente usavam o "método de tentativa e erro" para projetar formas de ranhuras, o que era muito ineficiente.

Na década de 1960, o projeto do formato da ranhura concentrou-se na análise, comparação e otimização das ranhuras tradicionais do quebra-cavacos e dos quebra-cavacos do tipo obstáculo. A influência dos formatos das ranhuras dos quebra-cavacos no formato e no tamanho dos cavacos foi amplamente estudada, permitindo que a quebra de cavacos ocorresse em uma faixa mais ampla de condições de corte.

Na década de 1970, com o amadurecimento da tecnologia de moldagem, a usinagem de canais mudou seu método tradicional de rebolo, e o design do formato do canal tornou-se mais complexo e versátil. Nessa época, o projeto de ranhuras considerava principalmente a redução da perda de energia do fluxo de cavacos e do processo de usinagem, e surgiram estruturas típicas de ranhuras, como ranhuras inclinadas e projetos de ângulo de faceta.

No final da década de 1980, o rápido desenvolvimento de ranhuras 3D complexas para quebra-cavacos aumentou muito a vida útil e a confiabilidade da ferramenta em comparação com as tradicionais ranhuras 2D para quebra-cavacos, reduziu as vibrações da máquina e da peça, diminuiu as temperaturas de usinagem e melhorou a qualidade da usinagem da peça.

A ranhura 3D para quebra-cavacos tem uma grande variedade de formas, incluindo principalmente ranhuras de dois estágios e bordas onduladas. Graças ao desenvolvimento das ranhuras 3D para quebra-cavacos, a aplicação da usinagem de contorno CNC também tem sido continuamente aprimorada. Por exemplo, ao tornear uma peça de trabalho esférica, uma ferramenta de ranhura quebra-cavacos 3D pode garantir alta precisão de usinagem durante todo o processo.

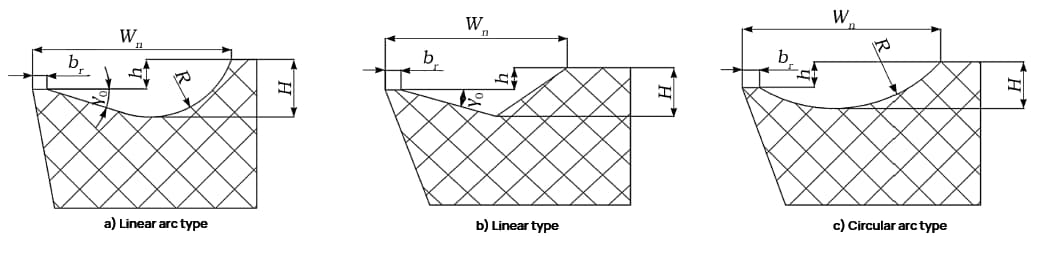

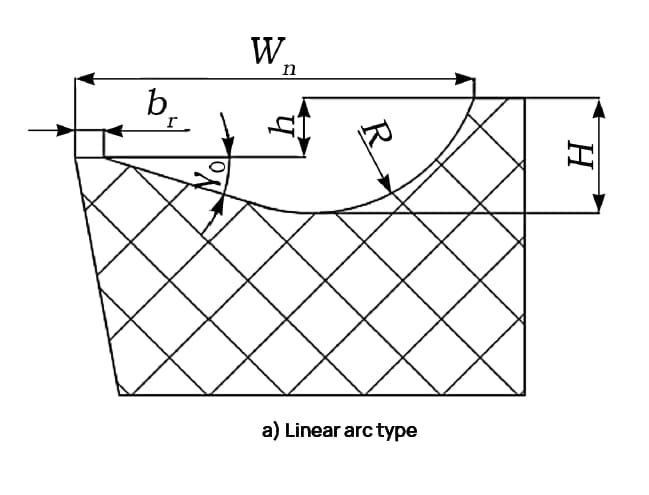

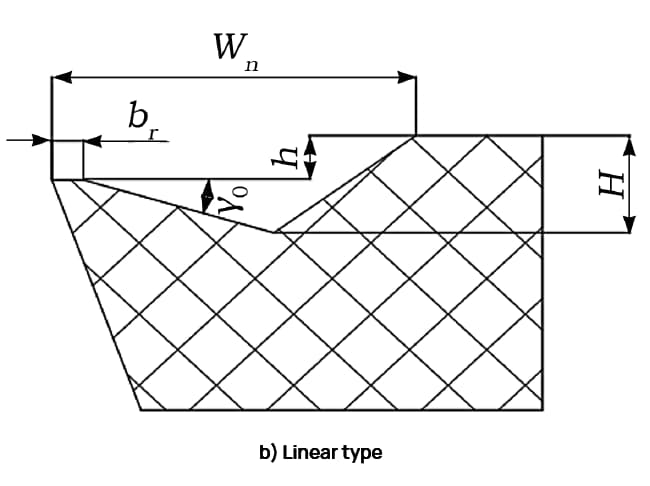

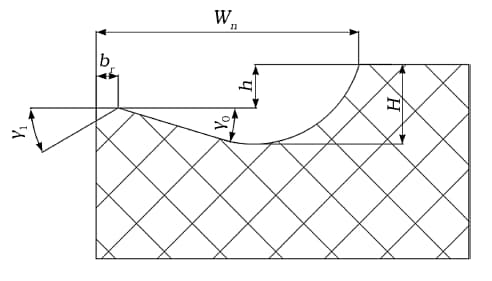

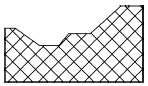

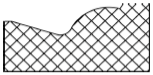

As ranhuras tradicionais do quebra-cavacos podem ser classificadas em três tipos: em linha reta, em forma de arco e em forma de arco em linha reta, conforme mostrado no diagrama esquemático das estruturas das ranhuras abaixo.

O efeito de quebra do cavaco pode ser medido, até certo ponto, pelo raio de curvatura do cavaco. Além disso, quanto menor for a curvatura do formato da ranhura do quebra-cavaco, menor será o raio de curvatura do cavaco, maior será a deformação do cavaco e maior será a probabilidade de quebra.

A ranhura do quebra-cavaco em forma de arco de linha reta é composta por uma seção reta e uma seção em arco. A seção reta é usada para guiar o cavaco para fora, e a seção em arco no final faz com que o cavaco se enrole, o que leva à deformação e à quebra.

Quanto menor for o diâmetro da seção do arco, mais fácil será a quebra do chip.

A ranhura do quebra-cavaco em linha reta é formada pela interseção de duas linhas retas, e o ângulo inferior da ranhura é o ângulo suplementar do ângulo da cunha do cavaco.

No modelo mostrado na figura (b), o ângulo do fundo da ranhura substitui a função do raio do arco do fundo da ranhura R nos modelos mostrados nas figuras (a) e (c). Ou seja, o chip atingirá a superfície traseira da ranhura antes da interseção das duas linhas retas e, em seguida, se curvará e se deformará diretamente. Quanto menor for o ângulo do fundo da ranhura, menor será a curvatura e o raio de curvatura do cavaco, e maior será a probabilidade de quebra.

Em comparação com os dois tipos anteriores, a ranhura do quebra-cavacos em forma de arco tem um ângulo frontal relativamente grande. O aumento do ângulo frontal significa que o raio de curvatura do cavaco diminui e a deformação do cavaco aumenta, aumentando a probabilidade de quebra. Portanto, ele é frequentemente usado para cortar materiais altamente dúcteis, como o cobre roxo.

Além disso, devido à sua estrutura de arco completo, a profundidade da ranhura é relativamente pequena e o fluxo de cavacos é mais suave, o que o torna mais prático em aplicações de engenharia.

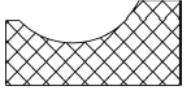

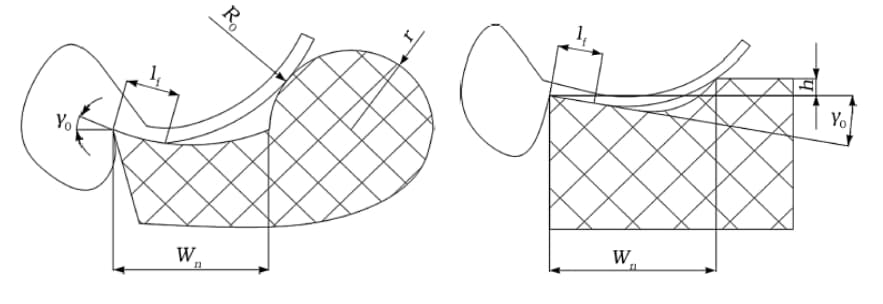

A estrutura básica da ranhura do quebra-cavacos é mostrada na figura abaixo.

Este artigo usa a ranhura do quebra-cavaco em forma de arco reto como exemplo para ilustrar a influência dos parâmetros geométricos da ranhura do quebra-cavaco no desempenho do cavaco.

Na figura, br é a largura do chanfro negativo, Wn é a largura da ranhura normal (denominada largura da ranhura) da ranhura do quebra-cavacos da borda de corte principal, γ0 é o ângulo frontal da ranhura do quebra-cavacos, γ1 é o ângulo frontal do chanfro negativo, h é a altura da lâmina e H é a profundidade da ranhura do quebra-cavacos (denominada profundidade da ranhura).

As alterações nesses parâmetros afetarão diretamente o tipo de ranhura e o desempenho do cavaco da ranhura do quebra-cavaco. Com base na literatura, é possível chegar às seguintes conclusões:

1. A definição de um chanfro negativo pode aumentar a resistência da borda de corte. Quanto mais largo for o chanfro negativo, mais rombuda será a aresta de corte e maior será a força de corte. Se a largura do chanfro negativo for muito pequena, a resistência da aresta de corte será reduzida, afetando a vida útil da ferramenta. Portanto, há um valor ideal para a largura do chanfro negativo.

2. Quanto maior for o ângulo frontal da ranhura do quebra-cavacos, menor será o raio de curvatura do cavaco, maior será a deformação do cavaco e mais fácil será a quebra do cavaco.

3. A largura e a profundidade do sulco são os principais fatores que afetam a quebra de cavacos. Ao projetar a geometria da ranhura do quebra-cavacos, a influência da largura e da profundidade da ranhura na quebra de cavacos está inter-relacionada. Ao selecionar os parâmetros geométricos do tipo de ranhura, a relação entre a largura e a profundidade da ranhura é geralmente considerada como um parâmetro.

Geralmente, se a largura da ranhura for muito grande, o chip não será fácil de quebrarPor outro lado, se a largura da ranhura for muito pequena, é fácil causar o bloqueio de cavacos. Portanto, uma largura de ranhura maior pode ser usada para usinagem de desbaste, enquanto uma largura de ranhura menor pode ser usada para acabamento. Com a largura do canal determinada, um valor menor deve ser selecionado para a profundidade do canal.

4. A influência da altura da lâmina no desempenho do cavaco também é afetada pela profundidade da ranhura. Com a mesma profundidade de ranhura, a redução da altura da lâmina aumentará o ângulo frontal, reduzirá a deformação do cavaco, reduzirá a força de corte e diminuirá a probabilidade de quebra do cavaco. Entretanto, o aumento da altura da lâmina aumentará a obstrução da ranhura de volta ao cavaco, aumentando a probabilidade de quebra do cavaco e reduzindo a resistência da borda da lâmina.

5. O ângulo de alívio é o ângulo entre a tangente da parte traseira da ranhura e a face frontal da ferramenta. Quanto maior o ângulo de alívio, mais fácil será a quebra do cavaco.

Além de o ângulo frontal da ranhura do quebra-cavacos ter um impacto significativo no desempenho do cavaco, outros parâmetros de ângulo também têm alguma influência, entre os quais o ângulo de folga primário e o ângulo de inclinação têm a maior influência.

O ângulo de folga primário afeta principalmente a espessura e a largura do corte. Quando o ângulo de folga primário aumenta, o cavaco fica mais estreito e mais grosso, e é mais provável que se quebre.

O ângulo de inclinação afeta principalmente a direção do fluxo de cavacos. Quando o ângulo de inclinação é maior que zero, o cavaco flui em direção à superfície não processada e pode ser usado para acabamento. Quando o ângulo de inclinação é menor que zero, o cavaco flui em direção à superfície processada, afetando a qualidade da superfície. Considerando o tamanho da ferramenta, o ângulo de inclinação é geralmente selecionado entre 5° e 15°.

Este artigo seleciona os liga dura (ângulo de retorno de 0°) de 8 empresas com alta participação no mercado atual (Mitsubishi, Kyocera, Sumitomo, Dege, Sandvik, Kennametal, Tungaloy e Walter). Com base em suas formas geométricas, 9 tipos básicos de ranhuras e suas características de design são resumidos e analisados a seguir.

Tipo linear

Típico ferramenta de corte com uma estrutura reta e de fundo plano.

O ângulo de inclinação negativo e a seção reta no meio garantem a resistência da borda de corte, permitindo um ângulo frontal maior.

Ferramenta de corte típica com ponta reta e fundo plano.

O ângulo frontal é geralmente menor para garantir a resistência da borda de corte. A altura da borda de corte é suficiente para facilitar a quebra de cavacos.

Ferramenta de corte típica com uma estrutura de ranhura reta dupla.

A estrutura de ranhura dupla é usada para o torneamento de contorno.

Tipo de arco circular

Ferramenta de corte típica com uma única estrutura de arco circular.

A estrutura de arco circular organiza o ângulo frontal de grande a pequeno, garantindo a resistência da borda de corte.

Ferramenta de corte típica com uma estrutura de arco circular duplo.

A estrutura do arco circular. A superfície convexa na parte traseira do slot proporciona quebra elástica dos cavacos, permitindo uma taxa de avanço maior em comparação com a quebra rígida dos cavacos.

Tipo de arco linear

Ferramenta de corte típica com uma estrutura reta-circular-reta.

O ângulo de inclinação negativo aumenta a resistência da borda de corte, enquanto um ângulo frontal maior garante a nitidez, mas pode não favorecer a quebra de cavacos. Quando o ângulo frontal, a largura do slot e a altura da borda de corte são constantes, uma relação maior entre largura e profundidade facilita a quebra de cavacos.

Ferramenta de corte típica com uma estrutura circular reta.

Ângulo de inclinação negativo, ângulo frontal grande. Quando o ângulo frontal, a largura da ranhura e a altura da borda de corte são constantes, uma relação maior entre largura e profundidade facilita a quebra de cavacos.

Ferramenta de corte típica com uma estrutura circular e reta.

A extremidade frontal da ranhura foi projetada para ser circular e, ao mesmo tempo, garantir a resistência da borda de corte.

Ferramenta de corte típica com uma estrutura circular reta (ranhura dupla).

O design convexo da parte traseira do slot proporciona quebra elástica de cavacos, permitindo uma taxa de avanço maior em comparação com a quebra rígida de cavacos. A estrutura de ranhura dupla é usada para usinagem de contorno e é frequentemente usada em usinagem de precisão.

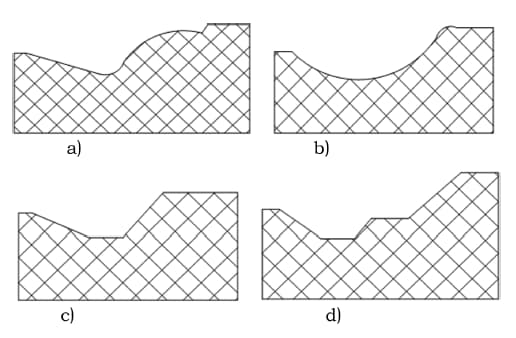

Entre os 9 tipos básicos de slot listados na tabela acima, 4 estruturas de slot foram modificadas a partir de projetos anteriores para melhorar o desempenho de quebra de chip. As quatro estruturas típicas de slot são mostradas na figura a seguir, com um exemplo clássico de cada tipo de slot listado:

a) O tipo de ranhura na Figura A é uma estrutura circular reta (ranhura dupla). Em comparação com a tradicional ranhura circular reta de superfície curva côncava, essa estrutura coloca simetricamente a parte do arco circular da ranhura para trás, usando-a como um anel elástico convexo de quebra de cavacos, permitindo uma taxa de avanço maior em comparação com a quebra rígida de cavacos.

Usando esse tipo de ranhura, a área de contato entre os cavacos e a ranhura de quebra de cavacos na direção da seção transversal é menor. Além disso, em comparação com a tradicional ranhura de quebra de cavacos de superfície curva côncava, o raio de enrolamento do cavaco é menor, facilitando a quebra dos cavacos.

Além disso, a superfície convexa pode aumentar a ondulação lateral dos cavacos, resultando em maior deformação dos cavacos, facilitando sua quebra.

b) O tipo de ranhura na Figura B é uma estrutura de arco circular duplo. A característica da estrutura de arco circular duplo é que um pequeno anel elástico convexo de quebra de cavacos é colocado na extremidade traseira da ranhura, e a extremidade frontal do tipo de ranhura da estrutura de arco circular organiza o ângulo frontal de grande para pequeno.

Em comparação com a estrutura reta, considerando que um pequeno ângulo frontal aumentará a deformação dos cavacos e facilitará a quebra do corte, a estrutura de arco circular na extremidade frontal do tipo de ranhura é mais propícia à quebra de cavacos. Portanto, não é necessário colocar um grande anel elástico convexo de quebra de cavacos na parte traseira da ranhura. A colocação de uma pequena superfície convexa na extremidade pode obter efeitos semelhantes.

c) O tipo de ranhura na Figura C é uma estrutura de fundo reto e plano. A estrutura tradicional de fundo reto e pontiagudo concentra a tensão na parte inferior, o que afeta a resistência da borda de corte. Mudá-la para uma estrutura de fundo plano pode superar o problema da baixa resistência da borda de corte.

Além disso, por ser uma estrutura de fundo plano, é possível definir um ângulo frontal maior, reduzindo assim as forças de corte e as temperaturas de corte. Portanto, essa estrutura é mais adequada para o corte de materiais plásticos.

d) O tipo de ranhura na Figura D é uma estrutura de ranhura reta dupla. A estrutura de ranhura reta dupla tem duas ranhuras e pertence a uma estrutura de ranhura dupla.

Considerando que, na usinagem de desbaste, uma grande taxa de avanço e uma grande profundidade de corte são necessárias para garantir a eficiência, enquanto na usinagem de precisão, uma pequena largura de ranhura e uma profundidade de ranhura adequada são necessárias para garantir uma boa precisão de usinagem, a estrutura de ranhura dupla é projetada de forma que os cavacos sejam quebrados na primeira ranhura profunda na usinagem de precisão e na segunda ranhura na usinagem de desbaste.

A vantagem dessa estrutura é sua estrutura composta, que oferece uma gama mais ampla de usinagem.

Além dos designs mencionados acima, há muitos designs do tipo slot com estruturas especiais. Além disso, outros designs mais adequados a situações específicas podem ser adicionados com base nos formatos tradicionais de ranhura para torná-los mais fabricáveis.

Por exemplo, no projeto de um tipo de ranhura tridimensional para quebra de cavacos, a borda de corte pode ser projetada como uma curva ou uma forma de onda (como a ranhura para quebra de cavacos tipo 37 da Toshiba e a ranhura para quebra de cavacos tipo PF da Sandvik).

Como alternativa, a tradicional ranhura de quebra de cavacos de superfície curva côncava pode ser alterada para uma superfície convexa (como a ranhura de quebra de cavacos do tipo GH da Sumitomo e a ranhura de quebra de cavacos do tipo MM da Sandvik) para atingir o objetivo de quebra elástica de cavacos e redução da quebra de cavacos durante grandes taxas de avanço. Estruturas de redução de atrito também podem ser usadas no projeto.

Este artigo apresenta dois tipos típicos de ranhuras para quebra de cavacos com designs especiais, conforme mostrado na figura abaixo.

O raio de ondulação dos cavacos é uma medida universal do efeito de quebra do cavaco.

A ondulação do chip pode assumir a forma de ondulação 2D ou 3D, sendo que a ondulação 2D consiste principalmente em ondulação ascendente e ondulação lateral. Atualmente, tem havido uma extensa pesquisa sobre a teoria da ondulação ascendente 2D.

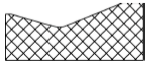

Por exemplo, foi examinado o raio de curvatura previsto dos slots de cavacos do tipo reto e do tipo arco reto. A ondulação do slot do tipo reto é ilustrada no diagrama abaixo:

A ondulação de cavacos para um slot de superfície convexa é ilustrada no diagrama à esquerda a seguir, e a ondulação de cavacos para um slot do tipo arco reto é ilustrada no diagrama à direita.

A fórmula para calcular o raio de ondulação dos cavacos é muito complexa e não será explicada em detalhes aqui.

O slot de chip é baseado na alteração do raio de curvatura do chip para melhorar o desempenho do chip ao usar o raio de curvatura do chip para medir o desempenho do chip.

Depois de comparar com as fórmulas empíricas resumidas por pesquisadores anteriores, o texto original conclui que o raio de ondulação dos cavacos é proporcional à largura do slot e inversamente proporcional ao ângulo frontal, ou seja, larguras de slot menores e ângulos frontais maiores são vantajosos para a quebra de cavacos.