Por que a folga do rolamento do motor é importante? A folga afeta o desempenho do rolamento, afetando tudo, desde a eficiência operacional até a vida útil. Este artigo explica a importância da folga do rolamento do motor, os tipos de folga e como selecionar a correta para sua aplicação. Saiba mais sobre os fatores que influenciam a folga, como instalação e mudanças de temperatura, e descubra dicas práticas para garantir a operação e a longevidade ideais do rolamento.

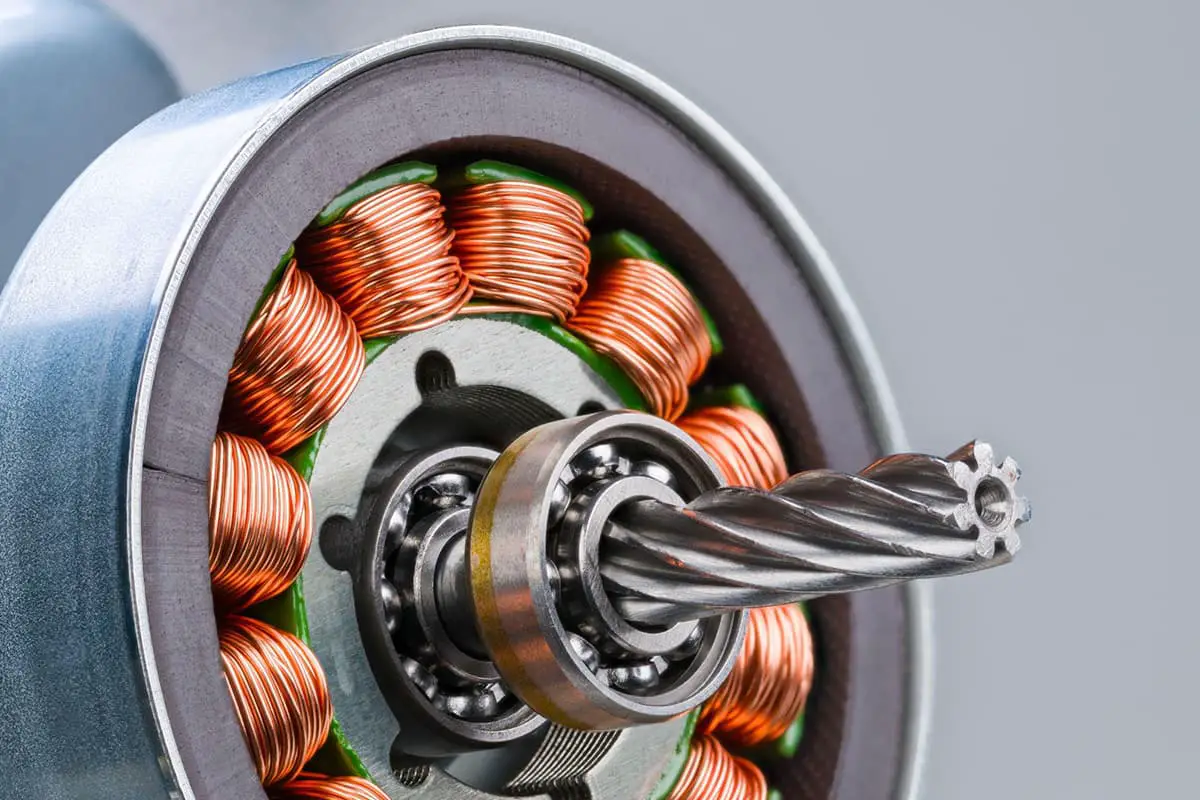

Em geral, consideramos que os componentes de um rolamento incluem: o anel interno, o anel externo, o elemento rolante, a gaiola, as vedações e a lubrificação. De fato, em palestras anteriores para engenheiros de motores, a folga de um rolamento de motor foi listada como um dos componentes de um rolamento.

É claro que a folga é um espaço de ar, não um componente físico, mas a atenção que os engenheiros dão à folga no projeto, na instalação, no uso e na manutenção não é menor do que a de qualquer parte física do rolamento.

Folga do rolamento Normalmente, refere-se ao movimento de um anel em relação a um anel fixo no rolamento. Se esse movimento for axial, é chamado de folga axial; se for radial, é chamado de folga radial.

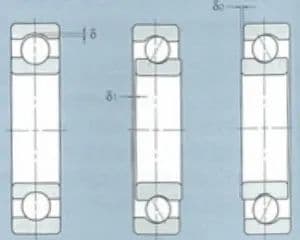

A figura a seguir mostra a folga radial e axial de um rolamento rígido de esferas:

Na figura:

As folgas dos rolamentos são regidas pelas normas nacionais e internacionais correspondentes. Por exemplo, a folga radial comumente usada para rolamentos, GB/T4604-93, categoriza as folgas da seguinte forma:

A norma também especifica outros grupos de folga. Em aplicações práticas, as folgas mais usadas para rolamentos de motores industriais são as do grupo de folga padrão (Grupo 0) e do Grupo C3.

Tabela 1: Folga radial dos rolamentos rígidos de esferas (furo cilíndrico) - Unidade: µm

| Diâmetro interno nominal do rolamento | Liberação | ||||||||||

| d mm | C2 | Padrão | C3 | C4 | C5 | ||||||

| Excedendo | Para | Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo |

| 25 | 6 | 0 | 7 | 2 | 13 | 8 | 23 | – | – | – | – |

| 6 | 10 | 0 | 7 | 2 | 13 | 8 | 23 | 14 | 29 | 20 | 37 |

| 10 | 18 | 0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| 18 | 24 | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| 24 | 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 | 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 | 50 | 1 | 1 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 | 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 | 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 | 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 | 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | 140 |

| 120 | 140 | 2 | 23 | 18 | 48 | 41 | 81 | 71 | 114 | 105 | 160 |

| 140 | 160 | 2 | 23 | 18 | 53 | 46 | 91 | 81 | 1130 | 120 | 180 |

| 160 | 180 | 2 | 25 | 20 | 61 | 53 | 102 | 91 | 147 | 135 | 200 |

| 10 | 200 | 2 | 30 | 25 | 71 | 63 | 117 | 107 | 163 | 150 | 230 |

| 200 | 225 | 2 | 35 | 25 | 85 | 75 | 140 | 125 | 195 | 175 | 265 |

| 225 | 250 | 2 | 40 | 30 | 95 | 85 | 160 | 145 | 225 | 205 | 300 |

| 250 | 280 | 2 | 45 | 35 | 105 | 90 | 170 | 155 | 245 | 225 | 340 |

| 280 | 315 | 2 | 55 | 40 | 115 | 100 | 190 | 175 | 270 | 245 | 370 |

| 315 | 355 | 3 | 60 | 45 | 125 | 110 | 210 | 195 | 300 | 275 | 410 |

| 355 | 400 | 3 | 70 | 55 | 145 | 130 | 240 | 225 | 340 | 315 | 460 |

Folga radial dos rolamentos rígidos de esferas

| (1) Tolerância do furo do alojamento redondo - Unidade em micrômetros (μm) | |||||||||||

| Diâmetro interno nominal do rolamento | Liberação | ||||||||||

| d mm | C2 | Padrão | C3 | C4 | C5 | ||||||

| Excedendo | Para | Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo |

| – | 10 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | – | – |

| 10 | 24 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 65 | 90 |

| 24 | 30 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 70 | 95 |

| 30 | 40 | 5 | 30 | 25 | 50 | 45 | 70 | 60 | 85 | 80 | 105 |

| 40 | 50 | 5 | 35 | 30 | 60 | 50 | 80 | 70 | 100 | 95 | 125 |

| 50 | 65 | 10 | 40 | 40 | 70 | 60 | 90 | 80 | 110 | 440 | 140 |

| 65 | 80 | 10 | 45 | 40 | 75 | 65 | 100 | 90 | 125 | 130 | 165 |

| 80 | 100 | 15 | 50 | 50 | 85 | 75 | 110 | 105 | 140 | 155 | 190 |

| 100 | 120 | 15 | 55 | 50 | 90 | 85 | 125 | 125 | 165 | 180 | 220 |

| 120 | 140 | 15 | 60 | 60 | 105 | 100 | 145 | 145 | 190. | 20 | 245 |

| 140 | 160 | 20 | 70 | 70 | 120 | 115 | 165 | 165 | 21.5 | 225 | 275 |

| 160 | 180 | 25 | 75 | 75 | 125 | 120 | 170 | 170 | 220 | 250 | 300 |

| 180 | 200 | 35 | 90 | 90 | 145 | 140 | 195 | 195 | 250 | 275 | 330 |

| 200 | 225 | 45 | 105 | 105 | 165 | 160 | 220 | 220 | 280 | 305 | 365 |

| 225 | 250 | 45 | 110 | 110 | 175 | 170 | 235 | 235 | 300 | 300 | 395 |

| 250 | 280 | 55 | 125 | 125 | 195 | 190 | 260 | 260 | 330 | 375 | 440 |

| 280 | 315 | 55 | 130 | 130 | 205 | 200 | 275 | 275 | 350 | 410 | 485 |

| 315 | 355 | 65 | 145 | 145 | 225 | 225 | 305 | 305 | 385 | 455 | 535 |

| 355 | 400 | 100 | 190 | 190 | 180 | 280 | 370 | 370 | 460 | 510 | 600 |

| 400 | 450 | 110 | 210 | 210 | 310 | 310 | 410 | 410 | 510 | 565 | 665 |

| 450 | 500 | 110 | 220 | 220 | 330 | 330 | 440 | 440 | 550 | 625 | 735 |

Para engenheiros de motores, os tipos de rolamentos mais comumente usados são os rolamentos rígidos de esferas e os rolamentos de rolos cilíndricos. Se forem necessárias folgas para outros tipos de rolamentos, elas podem ser obtidas nas normas nacionais ou nos fabricantes relevantes.

Em primeiro lugar, os valores de folga do rolamento mencionados nas normas acima são valores iniciais, ou seja, os valores de folga quando o rolamento não foi instalado ou usado. Quando o rolamento é instalado, colocado em operação e em um estado de funcionamento, o valor da folga é um fator crítico na operação do rolamento.

Geralmente, o ajuste entre o rotor do motor de rotação interna e o rolamento é relativamente apertado, enquanto o ajuste entre o alojamento do rolamento e o anel externo do rolamento é relativamente frouxo. Dessa forma, o anel interno do rolamento se expandirá para fora, o que reduzirá a folga. Chamamos isso de redução da folga de instalação.

Quando o rolamento está em estado de funcionamento, geralmente há uma diferença de temperatura entre os anéis interno e externo do rolamento, o que leva a diferentes graus de expansão térmica dos anéis interno e externo do rolamento, alterando assim a folga. Chamamos isso de redução da folga causada pela temperatura.

Portanto, a folga de trabalho real do rolamento é a folga inicial menos a redução da folga de instalação e a redução da folga causada pela temperatura.

δtrabalho = δinicial - δinstalar - δtemperatura

A vida útil de um rolamento de motor típico está relacionada à sua folga operacional da seguinte forma:

É evidente que a maior vida útil do rolamento ocorre quando sua folga é menor que zero. Isso implica que, teoricamente, quando a folga operacional do rolamento é negativa, a vida útil do rolamento é a mais longa possível.

No entanto, operar com esse valor de folga acarreta um risco. Ao examinar a inclinação da curva em ambos os lados, fica evidente que, quando a folga operacional real é menor do que a folga na vida útil máxima, a inclinação da curva é acentuada e, com a diminuição adicional da folga, a vida útil cai drasticamente.

Por outro lado, um aumento na folga resulta em uma diminuição muito mais lenta da vida útil do rolamento.

Portanto, se a folga operacional do rolamento estiver no valor ideal para a vida útil máxima, qualquer redução adicional devido a mudanças nas condições operacionais diminuirá rapidamente a vida útil do rolamento. Isso é o que comumente chamamos de "gripagem do rolamento".

Considerando todos os itens acima, em condições reais de operação, geralmente escolhemos uma folga operacional ligeiramente maior que zero para o rolamento. Esse é um valor seguro, que garante que o impacto na vida útil do rolamento, independentemente das alterações na folga operacional, permaneça dentro de uma faixa controlável.

Normalmente, os engenheiros de motores optam por folgas do grupo Normal ou C3 ao selecionar as folgas dos rolamentos. (Isso está associado ao ajuste de tolerância que normalmente usamos e à distribuição interna de temperatura no motor).

Naturalmente, se as condições de operação forem únicas, o valor da folga do rolamento precisará ser verificado por meio de cálculos para garantir que o rolamento opere em uma condição de folga segura.