Você já teve dificuldades para escolher o bico de corte a laser certo para o seu projeto? A seleção do bocal ideal é fundamental para obter cortes limpos e precisos e maximizar a eficiência. Neste artigo, exploraremos os principais fatores a serem considerados ao tomar essa decisão e forneceremos insights de especialistas para ajudá-lo a fazer uma escolha informada. Descubra como o bocal certo pode elevar seus resultados de corte a laser a novos patamares.

No campo do corte a laser, a eficiência e a qualidade do corte são fundamentais. Um componente crítico desse processo, muitas vezes negligenciado, é o bocal de corte a laser. Apesar de sua aparência pequena e discreta, o bocal desempenha um papel fundamental para garantir o desempenho ideal. Este artigo aborda a importância de selecionar o bocal correto e fornece insights sobre como fazer uma escolha informada.

O bocal de corte a laser tem várias funções essenciais:

A qualidade do bocal usado em um cabeçote de corte a laser faz uma diferença significativa no desempenho e nos resultados obtidos. Vários fatores importantes são diretamente afetados pelo material e pela precisão do bocal:

Um bocal de alta qualidade tem funções essenciais:

Portanto, a qualidade do bocal tem um efeito direto sobre a vida útil do cabeçote de corte e a qualidade do corte da peça de trabalho.

Os bicos fornecidos pelo fabricante do equipamento original (OEM) do cabeçote de corte tendem a ter preços mais altos. No entanto, nem todos os fornecedores terceirizados têm capacidade de fabricação para produzir bicos com a mesma qualidade e precisão dos consumíveis do OEM. Como os preços das máquinas de corte a laser de fibra se tornaram mais competitivos nos últimos anos, a pressão sobre os preços de acessórios como os bicos também aumentou.

Buscar o menor preço possível e, ao mesmo tempo, negligenciar as considerações de qualidade de componentes essenciais, como os bicos, provavelmente será contraproducente. O uso de bicos de qualidade inferior aumenta o risco de:

A seleção e a manutenção dos bicos nas máquinas de corte a laser são essenciais para garantir o desempenho e a precisão ideais. A seleção inadequada ou a manutenção deficiente dos bicos pode levar a várias consequências adversas, afetando significativamente o processo de corte e a qualidade do produto final. Veja a seguir as principais consequências:

Os bicos desempenham um papel fundamental no direcionamento do feixe de laser e do gás de assistência para a área de corte. Se o projeto do bocal não for adequado ou se não tiver uma boa manutenção, a precisão do feixe de laser poderá ser comprometida. Isso pode levar a imprecisões no caminho do corte, resultando em peças que não atendem às especificações exigidas.

O gás de assistência, normalmente oxigênio ou nitrogênio, é essencial para o processo de corte, pois ajuda a remover o material fundido do corte e evita a oxidação. Um bocal selecionado incorretamente pode restringir a taxa de fluxo de gás, levando a um fornecimento insuficiente de gás no ponto de corte. Isso pode causar má qualidade de corte e maior formação de escória nas bordas do material cortado.

O bocal deve garantir um fluxo de ar estável e direcionado para manter um corte limpo e preciso. Se o bocal não for projetado corretamente ou estiver danificado, o fluxo de ar pode se tornar turbulento e instável. Essa instabilidade pode interromper o processo de corte, resultando em cortes irregulares e maior rugosidade nas bordas cortadas.

O processo de corte a laser depende da fusão e da remoção eficientes do material. A seleção inadequada do bocal pode afetar a capacidade do laser de se concentrar com precisão no material, levando a uma fusão ineficiente. Essa ineficiência pode causar cortes incompletos, especialmente em materiais mais espessos, dificultando ou mesmo impossibilitando a obtenção da profundidade de corte desejada.

Quando o bocal não consegue direcionar o gás de assistência adequadamente, os detritos derretidos podem se acumular ao redor da área de corte. Esses resíduos podem aderir à superfície do material, causando defeitos e exigindo pós-processamento adicional para limpeza. O excesso de resíduos derretidos também pode danificar o bocal e outros componentes da máquina de corte a laser.

Materiais mais espessos exigem recursos de corte a laser precisos e potentes. Um bocal selecionado incorretamente pode prejudicar a capacidade do laser de penetrar e cortar materiais mais espessos de forma eficaz. Isso pode resultar em cortes incompletos, maior desgaste da máquina de corte a laser e possíveis danos ao material que está sendo processado.

Seleção de um bocal muito grande

Seleção de um bocal muito pequeno

No contexto do processamento de chapas metálicas, especialmente no corte a laser e em aplicações semelhantes, o design do bocal desempenha um papel fundamental na determinação da eficiência e da qualidade do processo de corte. Existem basicamente dois tipos de projetos de bocal utilizados com base na taxa de fluxo de gás:

1. Bocal de baixa velocidade

Um bocal de baixa velocidade é caracterizado por uma taxa de fluxo de gás menor que a velocidade do som. Esses bicos são normalmente usados em aplicações em que são necessários alta precisão e controle sobre o processo de corte. No entanto, eles podem não ser tão eficazes no corte de materiais mais espessos ou mais viscosos devido à menor velocidade do gás.

2. Bocal de alta velocidade

Um bocal de alta velocidade opera com uma taxa de fluxo de gás próxima à velocidade do som. O princípio de funcionamento de um bocal de alta velocidade é semelhante ao mecanismo de escape de um foguete ou motor a jato, em que o gás é acelerado à medida que passa pelo bocal. Esse efeito de aceleração aprimora o desempenho de corte, especialmente para materiais viscosos, fornecendo um jato de gás mais concentrado e potente.

Vários fatores influenciam o desempenho dos bicos de baixa velocidade e de alta velocidade:

A pressão do gás dentro da cavidade do cabeçote de corte é fundamental. Uma pressão de gás mais alta pode melhorar a velocidade e a qualidade do corte, garantindo um jato de gás mais focado e potente.

O diâmetro do bocal afeta a taxa de fluxo e a concentração do jato de gás. Um diâmetro menor pode produzir um jato mais concentrado, o que é benéfico para o corte de precisão, enquanto um diâmetro maior pode ser usado para cortar materiais mais espessos.

O formato interno do bocal determina como o gás é direcionado e acelerado. Um formato interno bem projetado pode minimizar a turbulência e maximizar a eficiência do fluxo de gás.

O formato da saída do bocal também desempenha um papel importante no processo de corte. Uma saída com formato adequado pode garantir um fluxo de gás uniforme e reduzir as chances de irregularidades no corte.

Atualmente, o corte a laser é reconhecido como um dos métodos mais eficientes, de alta qualidade e precisos de processamento de metais. Vários fatores afetam o corte a laser, e o bocal é um deles. A seleção do bocal adequado ao cortar diferentes materiais pode simplificar o processamento. Mas como podemos escolher corretamente o bocal certo? Vamos dar uma olhada hoje.

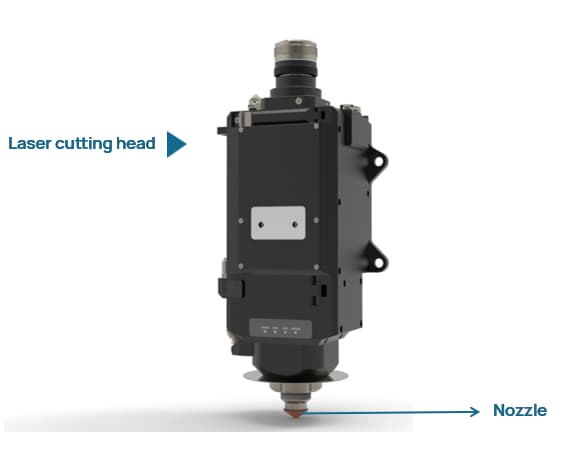

O bocal, também conhecido como bocal de cobre, é um dos componentes mais importantes do corte a laser. Localizado na extremidade inferior do cabeçote de corte, tanto o feixe de laser quanto o gás auxiliar atuam sobre o material de corte por meio do bocal. Sua principal função é reunir o gás auxiliar e formar alta pressão, liberando-o na superfície e na fenda do material de corte. Isso sopra o material de base que derreteu e vaporizou durante o processo de corte, deixando um corte limpo. Ao mesmo tempo, evita que poluentes, como escória derretida e poeira, retornem para cima, protegendo assim as lentes internas.

Para obter melhores seções de corte, é necessário controlar a concentricidade do feixe de laser e o centro do bocal, que é um dos fatores importantes que afetam a qualidade do corte. Portanto, o bocal deve ser coaxial com o feixe de laser para obter melhores seções de corte.

Quando o centro do bocal e o centro do feixe de laser não são coaxiais, os efeitos sobre a qualidade do corte são os seguintes:

Para obter melhores seções de corte, é necessário controlar a concentricidade do feixe de laser e o centro do bocal, que é um dos fatores importantes que afetam a qualidade do corte. Portanto, o bocal deve ser coaxial com o feixe de laser para obter melhores seções de corte.

Para verificar se o feixe de laser e o bocal são coaxiais, as etapas a seguir são necessárias para o teste:

Se o furo estiver no centro do círculo, isso significa que o feixe de laser e o bocal estão coaxiais e nenhum ajuste é necessário. Se o furo não estiver coaxial com o centro do círculo ou se o furo não puder ser visto (o feixe de laser atinge a parede interna do bocal), será necessário ajustar o parafuso de ajuste no cabeçote de corte a laser. Repita as etapas 1 a 3 até que o orifício do laser coincida com o centro do bocal.

Os bicos de camada única são caracterizados por velocidades de fluxo de gás relativamente lentas. Eles são comumente usados para cortar metais como aço inoxidável, liga de alumínio e cobre. Esses bicos normalmente utilizam nitrogênio como gás auxiliar. O fluxo de gás mais lento é adequado para esses materiais, pois ajuda a obter cortes mais limpos sem oxidação excessiva.

Os bicos de camada dupla, por outro lado, têm velocidades de fluxo de gás mais rápidas, o que os torna adequados para aplicações de corte de alta velocidade. Eles são usados com frequência para cortar aço carbono e geralmente empregam oxigênio como gás auxiliar. O fluxo de gás de alta velocidade aumenta a eficiência do corte, mas também faz com que a superfície de corte fique preta devido à oxidação.

O tamanho da abertura do bocal é crucial, pois determina a velocidade do fluxo de gás que atua sobre o material de corte, o que, por sua vez, afeta a remoção do material fundido. Aqui estão alguns pontos importantes a serem considerados:

Os bicos são geralmente feitos de dois materiais:

O tamanho da abertura do bocal determina a taxa de fluxo de gás e o formato do campo de gás. As recomendações baseadas na espessura do material são as seguintes:

Há vários tipos de bicos comumente usados em aplicações industriais. Aqui estão alguns dos mais comuns:

Bocal de camada única - S

Características: Parede interna cônica com alta taxa de fluxo de gás para sopro de escória.

Finalidade: Corte por fusão de materiais como aço inoxidável e placa de alumínio.

Bocal de camada dupla - D

Características: Bocal composto de camada dupla com um núcleo interno adicionado com base em um bocal de camada única.

Finalidade: camada dupla 2.0 ou maior para corte em areia de aço carbono

Bocal de camada dupla de alta velocidade - E

Características: O bocal tem um formato pontiagudo, e os três orifícios na borda do núcleo interno são maiores do que os de um bocal de camada dupla comum.

Finalidade: É usado principalmente para corte de alta potência, alta velocidade e alta qualidade de aço carbono de até 20 mm de espessura com um acabamento de superfície liso e brilhante.

Bocal de camada única de alta velocidade - SP

Características: O bocal tem um formato pontiagudo, com uma parede interna cônica que apresenta um design escalonado.

Finalidade: É usado principalmente para corte de alta potência e alta velocidade de aço carbono com espessura acima de 20 mm, resultando em um acabamento de superfície liso e brilhante. Também é adequado para aplicações de corte com foco em oxigênio.

Bocal de camada única de alta velocidade - SD

Características: O bico tem um formato pontiagudo com uma parede interna cônica e uma área maior de orifício do bico.

Finalidade: É usado principalmente para corte em alta velocidade de aço carbono com espessura acima de 20 mm, resultando em um desempenho de corte suave e estável com melhor qualidade de corte.

Bocal de reforço - B

Características: Melhorado em relação a um bocal de camada única, o bocal tem uma camada escalonada no orifício do bocal.

Finalidade: pode ser usado para corte de alta potência de aço inoxidável e aço carbono com nitrogênio ou ar comprimido a baixa pressão.

Para um cabeçote de corte a laser BLT 12kW, o ponto focal deve ser calibrado quando emparelhado com diferentes bicos. Aqui estão os pontos focais recomendados para vários bicos:

A instalação e a calibração adequadas do bocal são essenciais para garantir o desempenho ideal e a qualidade do corte. A instalação ou a calibração incorretas podem levar a resultados de corte ruins, maior desgaste da máquina e possíveis danos à peça de trabalho. Sempre siga as diretrizes e recomendações do fabricante para a instalação e a calibração do bocal para obter os melhores resultados.

Ao selecionar os bicos para o corte a laser de aço carbono com oxigênio, a potência do laser e a espessura do material são fatores críticos. Abaixo estão os bicos sugeridos com base na potência do laser e na espessura do material:

| Laser | Espessura de corte (corte de superfície brilhante de aço carbono com oxigênio) | Bocal sugerido |

|---|---|---|

| Laser de baixa potência (≤6000W) | 16-20 mm | 1.4D-1.6D bocal cônico geral |

| Laser de alta potência (≥6000W, usando Raycus 12kW como exemplo) | 3-12 mm | Bocal de alta velocidade de camada dupla 1.2E |

| 12-14 mm | Bocal de alta velocidade de camada dupla 1.2B-1.4E | |

| 16-20 mm | Bocal de alta velocidade de camada dupla de 1,4E-1,6E | |

| 22-35 mm | Bocal de alta velocidade de camada única SP1.4-SP1.8 ou Bocal de alta velocidade de camada dupla de 1,4E-1,8E | |

| 35-40 mm | Bocal de alta velocidade de camada única SP1.6-SP1.8 ou Bocal de alta velocidade de camada dupla de 1,6E-1,8E |

A qualidade dos bicos disponíveis no mercado pode variar significativamente. Recomenda-se distinguir cuidadosamente os bicos de acordo com as especificações fornecidas acima e comprar por meio de canais confiáveis e regulares para garantir o desempenho ideal e a qualidade do corte.

Ao seguir essas recomendações, você pode obter resultados de corte eficientes e de alta qualidade para o aço carbono usando a tecnologia a laser.

Veja abaixo as respostas para algumas perguntas frequentes:

Há vários tipos de bicos de corte a laser, cada um projetado para aplicações e materiais específicos. Os bicos de camada única têm uma estrutura simples e são normalmente usados para cortar materiais com menos de 6 mm de espessura, como aço inoxidável, ligas de alumínio, cobre e latão. Esses bicos geralmente usam nitrogênio como gás de assistência para obter boa qualidade de corte e bordas suaves, evitando a oxidação do material. Eles são ideais para aplicações em que são necessários cortes precisos e limpos, como o corte de chapas finas e padrões complexos.

Os bicos de camada dupla têm uma estrutura mais complexa, incluindo uma camada protetora, e são usados para cortar materiais mais espessos, normalmente acima de 6 mm, como aço carbono, titânio, cobre e latão. Esses bicos geralmente usam oxigênio como gás auxiliar para o corte oxidativo. Eles são adequados para aplicações que exigem alta precisão e bordas lisas, como nos setores automotivo e aeroespacial, e para cortar metais espessos com designs complexos.

Os bicos também podem ser classificados com base em seu formato: paralelo, convergente e cônico. O formato influencia a direção e a pressão do fluxo de ar, o que, por sua vez, afeta a qualidade e a eficiência do corte. Os bicos de cobre redondos são outro tipo, ideal para cortar materiais mais espessos e tarefas de corte de uso geral, fornecendo um fluxo de gás uniforme que remove com eficácia o material fundido gerado durante o processo de corte.

O diâmetro do bocal é crucial e determina a forma do fluxo de ar que entra no corte e a área de difusão do gás. Os bicos de diâmetro pequeno (0,8-1,5 mm) são ideais para cortar materiais finos, os bicos de diâmetro médio (1,5-3,0 mm) são adequados para tarefas de corte de uso geral e os bicos de diâmetro grande (2,5 mm e acima) são usados para cortar materiais mais espessos.

O comprimento do bico afeta a velocidade de injeção de gás e a velocidade de corte, sendo que os bicos mais longos aumentam a velocidade de injeção de gás, mas são mais propensos ao desgaste. A seleção do bocal também depende da potência do laser, com recomendações específicas para níveis de potência do laser abaixo e acima de 6000 W para o corte de diferentes materiais.

Em geral, a escolha do bocal de corte a laser depende da espessura do material, da qualidade de corte desejada e dos requisitos específicos da aplicação. A manutenção adequada, incluindo o polimento da superfície e a garantia de concentricidade de alta precisão, é essencial para o desempenho ideal e a longevidade dos bicos.

Para escolher o bico certo para cortar diferentes espessuras de material, é preciso considerar vários fatores, incluindo o tamanho do bico, o tipo de material, a potência do laser, o material do bico e os requisitos específicos de corte. Para chapas finas (menos de 3 mm), recomenda-se um diâmetro de bocal menor, de 0,8 a 1,5 mm, pois ele proporciona uma taxa de fluxo de gás mais rápida e resulta em bordas de corte mais suaves. Para chapas de espessura média (3 mm a 10 mm), um diâmetro de bocal de 1,5 a 3,0 mm é geralmente adequado, garantindo um fluxo de gás adequado sem causar formação de escória. Para chapas grossas (mais de 10 mm), é necessário um diâmetro de bocal maior, de 2 mm ou mais, para garantir fluxo de gás e pressão suficientes.

O material do bico também desempenha um papel fundamental; os bicos de cobre são geralmente preferidos devido à sua condutividade térmica superior em comparação com o latão. Os bicos concêntricos de alta precisão são importantes para manter a precisão do corte, com uma concentricidade recomendada de 0,03 mm para bicos acima de 1 mm e 0,02 mm para bicos abaixo de 1 mm.

Além disso, o tipo de bico depende do gás auxiliar usado; os bicos de camada única são normalmente usados com nitrogênio para materiais como aço inoxidável, alumínio e latão, enquanto os bicos de camada dupla são usados com oxigênio para cortar aço carbono.

A altura do bocal, que é a distância entre o bocal e a peça de trabalho, deve ser mantida na faixa de 0,7 a 1,2 mm durante o corte e um pouco mais alta (3,5 a 4 mm) durante a perfuração para evitar que respingos contaminem a lente de foco.

A potência do laser é outro fator crítico; para potências de laser ≤6000W, os bicos de camada dupla com diâmetros de S1.0-5.0 são adequados para cortar aço carbono, enquanto os bicos de camada única são usados para aço inoxidável. Para potências de laser mais altas (≥6000W), os bicos de alta velocidade de camada dupla ou os bicos tipo leque de camada única com diâmetros de D1.2-1.8 são recomendados para o aço carbono.

Uma superfície lisa do bocal com bom tratamento antioxidante pode reduzir a adesão do material fundido durante o corte e prolongar a vida útil do bocal. Ao considerar esses critérios, você pode selecionar o bocal adequado para otimizar a qualidade e a eficiência do corte e a longevidade do seu equipamento de corte a laser.

O bocal no corte a laser afeta significativamente a qualidade do corte por meio de vários fatores importantes. Em primeiro lugar, o diâmetro do bocal desempenha um papel fundamental. Diâmetros menores resultam em um foco de feixe mais estreito e maior velocidade do gás, o que é ideal para cortar materiais finos com alta precisão, evitando a formação de impurezas e garantindo bordas limpas. Por outro lado, os diâmetros de bocal maiores são adequados para materiais mais espessos, pois criam um corte mais amplo e facilitam a remoção do material fundido.

O alinhamento, ou coaxialidade, entre o bocal e o feixe de laser é essencial para que o fluxo de gás seja uniforme. O desalinhamento pode causar distribuição desigual de gás, levando a manchas de fusão e qualidade de corte ruim, principalmente em materiais espessos e cantos afiados. A distância de afastamento, ou o espaço entre a ponta do bico e a superfície do material, também afeta a qualidade do corte. A manutenção de uma distância ideal garante um fluxo de gás estável; uma distância muito baixa pode causar colisões, enquanto uma distância muito alta leva à difusão do gás e a resíduos de corte.

A altura do bocal deve ser cuidadosamente controlada para evitar colisões e garantir um fluxo de gás eficaz. Uma altura muito baixa pode danificar o bocal, enquanto uma altura muito alta reduz a pressão do gás, comprometendo a qualidade do corte. A manutenção regular para evitar a deformação do bico é fundamental, pois os bicos deformados podem interromper a coaxialidade com o feixe de laser, afetando o desempenho. A limpeza e a inspeção ajudam a evitar entupimentos e danos, garantindo uma qualidade de corte consistente.

Por fim, a escolha do diâmetro do bocal deve corresponder à espessura do material. Chapas finas se beneficiam de diâmetros menores para obter precisão, enquanto chapas mais grossas exigem diâmetros maiores para lidar com mais escória e velocidades de corte mais lentas. A seleção e a manutenção adequadas do bocal são essenciais para obter cortes de alta qualidade em várias espessuras de material.

Para fazer a manutenção e a substituição dos bicos de corte a laser com eficiência, siga estas práticas recomendadas:

A limpeza diária é fundamental para garantir um corte preciso. Use ar comprimido para remover detritos ou poeira dos bicos. Para uma limpeza completa, use uma escova macia ou um cotonete com álcool isopropílico para eliminar qualquer material estranho. A inspeção regular também é essencial; verifique se há desgaste, danos ou entupimentos nos bicos, assegurando que estejam redondos e limpos antes de cada sessão de corte. Substitua imediatamente os bicos danificados ou excessivamente desgastados.

Semanalmente, faça uma limpeza detalhada para evitar o acúmulo de detritos, usando ar comprimido ou uma escova macia. O alinhamento e a calibração devem ser verificados regularmente para garantir que o laser seja emitido do centro do bocal, ajustando-o conforme necessário para evitar cortes instáveis e rebarbas.

Identifique o desgaste inspecionando regularmente os bicos quanto a sinais de erosão, corrosão ou danos físicos e substitua-os imediatamente se essas condições forem observadas para manter o desempenho ideal de corte. Mantenha um estoque de bicos e consumíveis sobressalentes para minimizar o tempo de inatividade e garantir a operação contínua.

Manuseie os bicos com cuidado para evitar contaminação, usando luvas e mantendo uma área limpa. Soluções de limpeza especializadas, como o álcool isopropílico, podem limpar com eficácia o bocal e o anel de cerâmica, garantindo que não haja água ou contaminantes. Considere medidas preventivas, como vedar a parte superior do cabeçote de corte com fita adesiva após a instalação para prolongar a vida útil do bico.

Ao aderir a essas práticas, você pode manter os bicos da sua máquina de corte a laser em condições ideais, reduzindo os riscos de falha da máquina, melhorando a precisão do corte e prolongando a vida útil da máquina.

Ao selecionar um bocal para corte a laser, várias especificações técnicas e fatores precisam ser considerados para garantir o desempenho ideal de corte, a manutenção e a longevidade do equipamento. Primeiramente, o tipo de bico é essencial; os bicos de camada única são usados para corte por fusão com nitrogênio, adequados para materiais como aço inoxidável e alumínio, enquanto os bicos de camada dupla são usados para corte oxidativo com oxigênio, ideais para aço carbono e materiais mais espessos.

O diâmetro do bocal é fundamental e varia de acordo com a espessura do material. Para chapas finas (abaixo de 3 mm), são recomendados diâmetros de 0,8 a 1,5 mm, enquanto chapas de espessura média (3 mm a 10 mm) exigem 1,5 a 3,0 mm e chapas grossas (acima de 10 mm) precisam de diâmetros acima de 2 mm. O comprimento do bico, normalmente entre 15 e 25 mm, também influencia a velocidade de injeção de gás e a velocidade de corte, sendo que os bicos mais longos aumentam essas velocidades, mas são mais propensos ao desgaste.

O formato e o design do bico, como as pontas paralelas, convergentes, cônicas, afiladas e cilíndricas, afetam o fluxo de ar e o desempenho do corte. Os bicos convergentes concentram o fluxo de gás para obter precisão, enquanto as pontas cilíndricas são melhores para materiais mais espessos. A coaxialidade e o alinhamento entre o orifício de saída do bico e o feixe de laser são cruciais para manter a qualidade do corte, sendo que o desalinhamento leva a problemas como perfuração instável e derretimento excessivo.

A distância entre o bocal e a peça de trabalho, normalmente de 0,5 a 4,0 mm, afeta a qualidade do corte, com um intervalo comum de 0,7 a 1,2 mm durante o corte. A manutenção adequada, incluindo limpeza regular e armazenamento cuidadoso, é essencial para prolongar a vida útil do bico.

A potência do laser também influencia a seleção do bico; para potência ≤6000W, são usados bicos de camada dupla com diâmetros de 1,0 a 5,0 mm para aço carbono e bicos de camada única para aço inoxidável. Para potências ≥6000W, geralmente são usados bicos de alta velocidade com diâmetros de 1,2 a 1,8 mm. A precisão na fabricação dos bicos é vital, com uma concentricidade necessária de 0,03 mm ou 0,02 mm para diâmetros menores e rugosidade de superfície de até 0,8 para garantir um fluxo de gás suave e evitar a adesão de material fundido.