No mundo dinâmico da manufatura, as máquinas CNC transformaram a maneira como criamos projetos complexos a partir de matérias-primas. Este blog se aprofunda no fascinante reino da usinagem CNC, destacando seu papel fundamental na indústria moderna. Saiba mais sobre a precisão, a automação e a versatilidade que tornam as máquinas CNC essenciais para a produção de alta qualidade. Desde os conceitos básicos de como elas operam até suas vantagens em relação às ferramentas tradicionais, descubra por que a tecnologia CNC é a espinha dorsal dos processos de fabricação atuais. Prepare-se para explorar a inovação de ponta que está impulsionando o futuro da produção industrial.

As máquinas-ferramenta diferem de outras máquinas porque não são usadas apenas para fabricar máquinas, mas também para fabricar as próprias máquinas-ferramenta.

Como resultado, elas também são chamadas de "máquinas-ferramentas industriais" ou "máquinas-ferramentas".

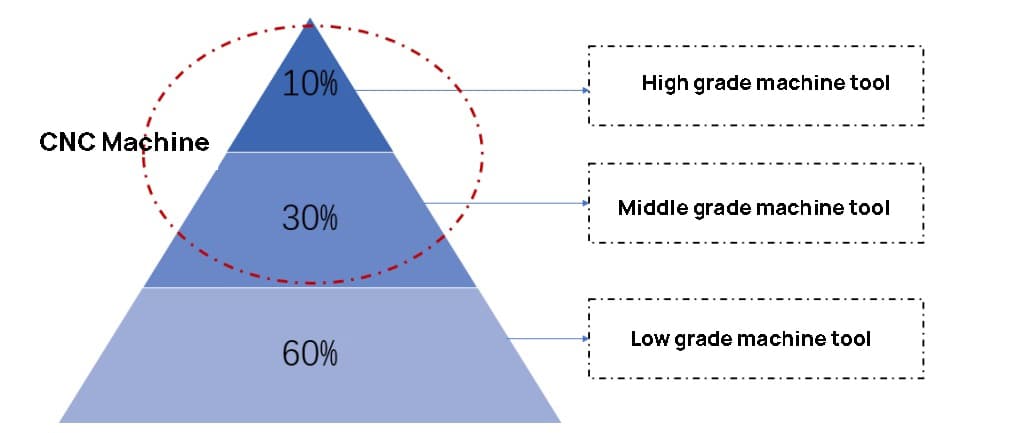

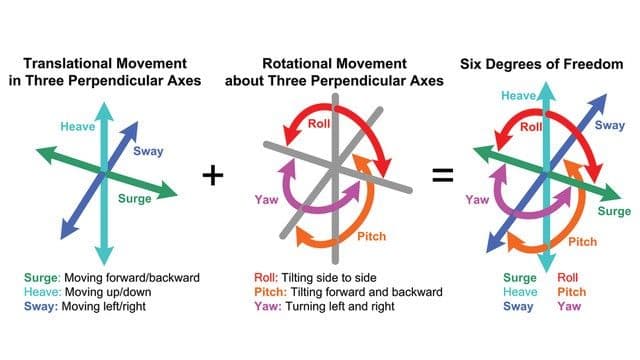

No setor de máquinas-ferramenta, máquinas-ferramentas de controle numérico são geralmente categorizados com base no número de eixos.

Aquelas com menos de três eixos são consideradas máquinas-ferramenta de baixa qualidade, aquelas com três a cinco eixos são consideradas máquinas-ferramenta de média a alta qualidade e aquelas com mais de cinco eixos são consideradas máquinas-ferramenta de alta qualidade.

No setor, a distinção entre equipamentos de produção tradicionais e modernos é comumente vista como sendo entre máquinas-ferramentas tradicionais e Máquinas-ferramentas CNC.

As máquinas-ferramentas fornecem o equipamento de produção para o setor de manufatura.

Quaisquer peças que exijam alta precisão de usinagem e precisão rugosidade da superfície devem ser processadas por máquinas-ferramentas, o que as torna um fator crucial para o crescimento do setor de manufatura e da economia nacional.

A intelectualização e a automação de máquinas-ferramenta individuais, especificamente máquinas-ferramenta CNC, é a direção da indústria de máquinas-ferramenta. Sua alta precisão, finesse, velocidade, versatilidade e inteligência representam os símbolos da indústria moderna.

O setor de equipamentos modernos está se movendo em direção à fabricação extrema, caracterizada por:

Com o avanço da tecnologia da informação eletrônica, o setor de máquinas-ferramenta entrou em uma era de integração eletromecânica, com as máquinas-ferramenta CNC servindo como seus produtos representativos.

Uma máquina-ferramenta CNC é uma máquina automática equipada com um sistema de controle de programa, capaz de resolver problemas de processamento de peças complexas, precisas, de pequenos lotes e de várias variedades.

É uma máquina automática flexível e eficiente, que incorpora a direção de desenvolvimento da moderna tecnologia de controle de máquinas-ferramenta.

Uma máquina-ferramenta equipada com um sistema de controle de programa é chamada de máquina de controle numérico computadorizado (CNC).

O sistema de controle processa programas relevantes com códigos de controle ou outras instruções simbólicas, converte-os em números codificados por meio de decodificação e os insere no dispositivo de controle numérico usando um suporte de informações.

Em seguida, o dispositivo de controle numérico realiza cálculos e processamento e envia vários sinais de controle para comandar as ações da máquina-ferramenta, permitindo que ela processe automaticamente as peças de acordo com a forma e o tamanho necessários especificados no desenho.

As máquinas-ferramentas CNC integram máquinas, automação, computadores, microeletrônica e outras tecnologias para resolver problemas de processamento de peças complexas, precisas e de pequenos lotes, o que as torna uma máquina-ferramenta automática flexível e eficiente.

Os sensores usados nas máquinas-ferramenta CNC incluem codificadores fotoelétricos, grades lineares, chaves de proximidade, sensores de temperatura, sensores Hall, sensores de corrente, sensores de tensão, sensores de pressão, sensores de nível de líquido, resolvers, indutostatos, sensores de velocidade etc. Esses sensores são usados principalmente para detectar a posição, o deslocamento linear e angular, a velocidade, a pressão, a temperatura, etc.

As máquinas CNC têm grande capacidade de adaptação aos objetos de processamento, alta precisão de processamento, qualidade de processamento estável, alta produtividade, alta confiabilidade e podem melhorar as condições de trabalho.

A unidade CNC é responsável pela operação e pelo monitoramento das máquinas-ferramenta CNC e funciona como seu cérebro.

As máquinas-ferramentas CNC têm várias vantagens em relação às máquinas-ferramentas tradicionais, incluindo:

O processamento de peças em máquinas-ferramentas CNC depende principalmente do programa de processamento, o que o diferencia das máquinas-ferramentas comuns. Com o CNC, não há necessidade de fabricar ou substituir vários moldes e acessórios, nem de ajustar as máquinas-ferramentas com frequência. Como resultado, as máquinas-ferramentas CNC são ideais para a produção de peças únicas ou pequenos lotes e para o desenvolvimento de novos produtos, ajudando a encurtar o ciclo de preparação da produção e a reduzir os custos dos equipamentos de processo.

A precisão de usinagem da máquina-ferramenta NC geralmente pode chegar a 0,05-0,1 mm. Ela é controlada por sinais digitais. Cada sinal de pulso emitido pelo dispositivo NC move as peças móveis da máquina-ferramenta em um equivalente de pulso, que geralmente é de 0,001 mm. O dispositivo NC pode compensar o erro médio da folga reversa da corrente de transmissão de alimentação da máquina-ferramenta e do passo do parafuso, proporcionando, assim, uma precisão de posicionamento relativamente alta.

Ao processar o mesmo lote de peças na mesma máquina-ferramenta sob as mesmas condições de processamento, usando as mesmas ferramentas e procedimentos, o caminho da ferramenta será consistente, resultando em uma boa consistência da peça e qualidade estável.

As máquinas-ferramentas CNC podem reduzir de forma eficaz o tempo de processamento e auxiliar das peças. Elas têm uma ampla gama de velocidade do fuso e taxa de avanço, permitindo um corte poderoso com um alto volume de corte. As máquinas-ferramentas CNC estão agora na era da usinagem de alta velocidade, com movimento e posicionamento rápidos das peças móveis, o que leva a uma maior produtividade. Quando usadas com um magazine de ferramentas em um centro de usinagem, elas podem permitir o processamento contínuo de vários processos em uma única máquina, reduzindo o tempo de rotação entre os processos de produtos semiacabados e, assim, aumentando a produtividade.

Após a configuração, a máquina-ferramenta CNC pode processar continuamente até a conclusão, bastando inserir o programa e iniciá-lo. Os operadores só precisam inserir o programa, editá-lo, carregar e descarregar as peças, preparar as ferramentas, monitorar o estado de processamento, inspecionar as peças etc. Isso reduz bastante a intensidade da mão de obra e faz com que o trabalho do operador da máquina-ferramenta seja mais cognitivo. Além disso, as máquinas-ferramenta geralmente são integradas, proporcionando um ambiente limpo e seguro.

O processamento de máquinas-ferramentas CNC permite uma estimativa precisa do tempo de processamento e a padronização das ferramentas e dos acessórios usados. Além disso, ele se integra facilmente ao projeto e à fabricação auxiliados por computador (CAD/CAM), formando a base da moderna tecnologia de fabricação integrada.

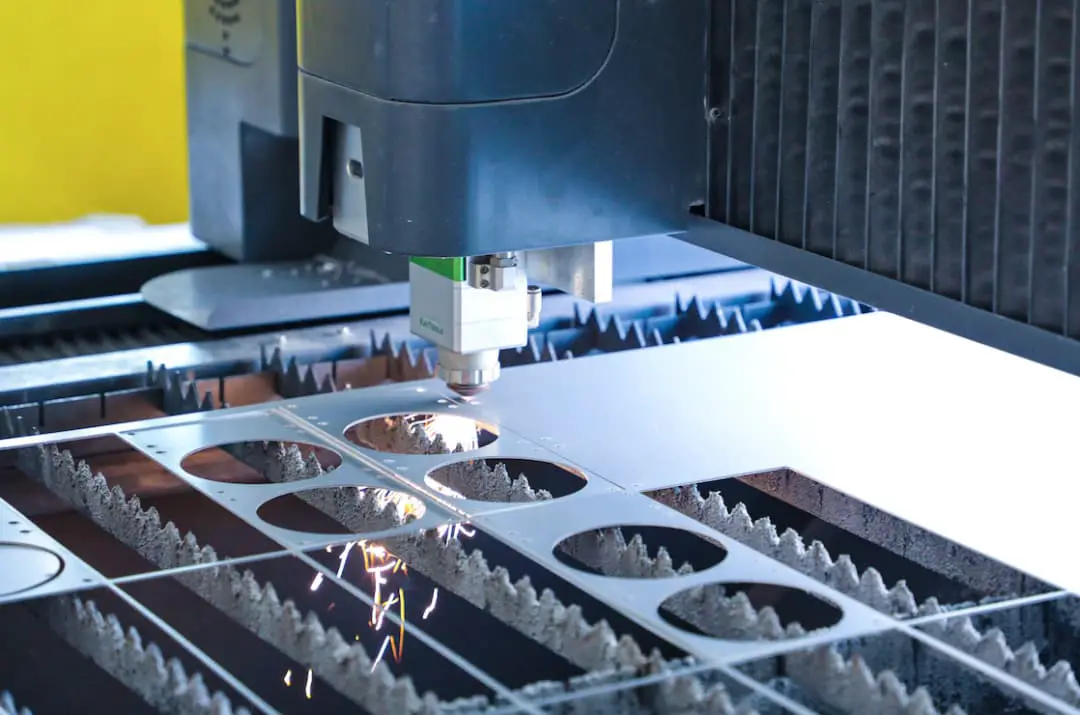

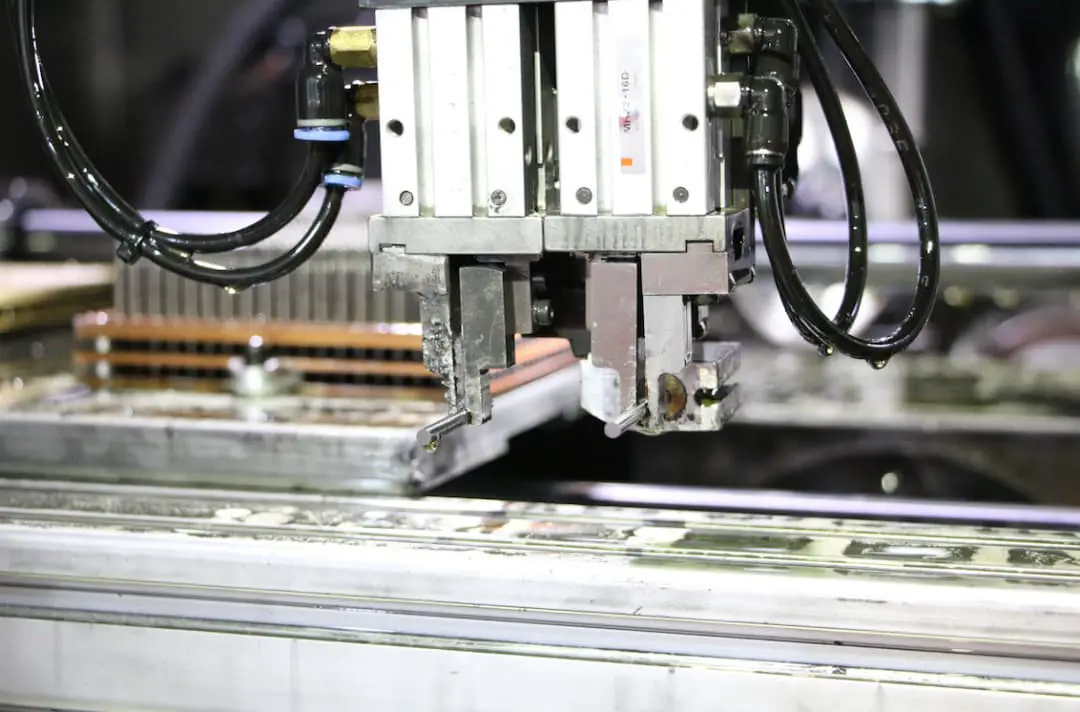

No setor tradicional de processamento de metais, a produção de peças envolve fundição, forjamento e soldagem com faíscas, além de torneamento, fresagem, aplainamento e retificação. Qualquer objeto de metal, mesmo com a menor forma que vemos na vida cotidiana, passou por várias rodadas de aquecimento e resfriamento em uma fábrica antes de ser visto.

Já que as peças de metal são fabricadas por máquinas, como as máquinas são fabricadas? Originalmente, ela é concluída pela máquina-ferramenta.

(1) De máquinas-ferramenta a máquinas-ferramenta CNC, as máquinas não são mais desmioladas

As máquinas-ferramentas são as "máquinas-mãe" de outras máquinas. O aço produzido pelas usinas siderúrgicas não tem as diversas formas que vemos no dia a dia, mas sim a forma de placas, tubos, lingotes e outras formas regulares. Esses materiais devem ser usinados em várias formas usando máquinas-ferramentas. Algumas peças também exigem alta precisão e rugosidade fina da superfície, e devem ser cortadas ou retificadas em máquinas-ferramentas usando métodos complexos e precisos.

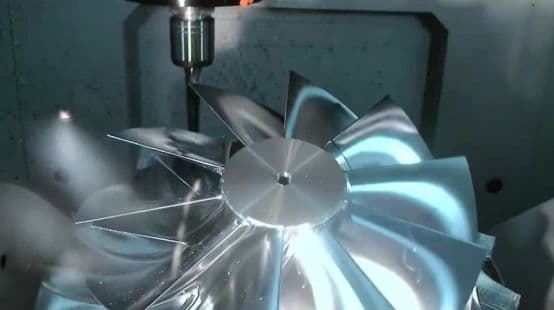

Rotor de turbina a gás

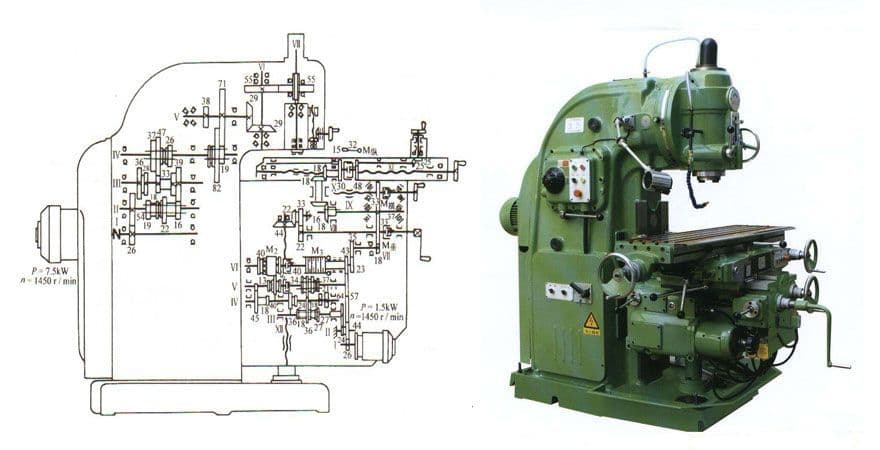

Como outras máquinas, a máquina-ferramenta tradicional é composta por uma fonte de energia, um mecanismo de transmissão e um dispositivo de execução. A energia é fornecida pela rotação do motor e a peça de trabalho ou ferramenta que está sendo processada é movida em relação ao mecanismo de transmissão. Os parâmetros de corte, como onde cortar, quanto cortar e com que velocidade cortar, são controlados diretamente pelo operador durante o processo de processamento. Devido à velocidade de rotação constante do motor usado nas máquinas-ferramentas tradicionais durante a operação, sistemas de transmissão complexos foram projetados para atingir diferentes velocidades de corte. No entanto, esse tipo de maquinário complexo não é visto com frequência em projetos modernos.

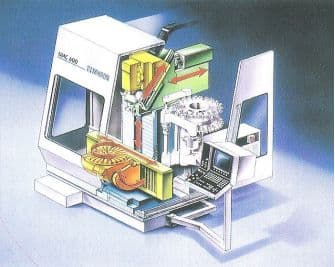

A estrutura de transmissão das máquinas-ferramentas tradicionais, como a fresadora vertical X5032, é muito complexa. Entretanto, com o desenvolvimento da tecnologia de servomotores e sua integração às máquinas-ferramentas CNC, o controle direto da velocidade do motor tornou-se conveniente, rápido e eficiente. Com a mudança de velocidade sem etapas, o sistema de transmissão foi bastante simplificado, com muitos links até mesmo omitidos. O motor agora está diretamente conectado ao atuador, e o modo de acionamento direto tornou-se uma tendência importante no projeto mecânico.

A estrutura de transmissão das fresadoras verticais CNC foi bastante simplificada com o acionamento direto de um servomotor. No entanto, para realizar o processamento de peças com vários formatos, também é necessário que a máquina-ferramenta controle vários motores de forma eficiente e precisa por meio do sistema de controle numérico. O nível do sistema de controle numérico determina a complexidade e a precisão da máquina-ferramenta CNC, bem como seu valor e a experiência do operador.

(2) O que o sistema CNC pode fazer? Processar informações e controlar a potência.

O sistema de controle numérico é o cérebro das máquinas-ferramentas de controle numérico.

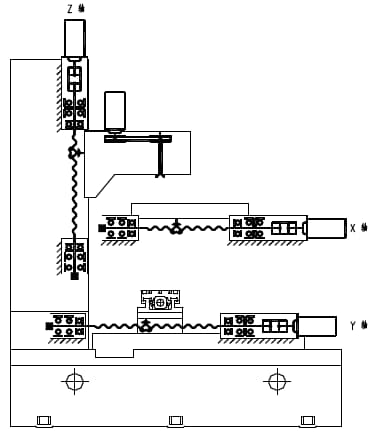

Composição de máquinas-ferramenta CNC em geral

No caso de uma máquina-ferramenta CNC geral, ela normalmente inclui componentes como uma interface de controle homem-máquina, um sistema CNC, um dispositivo de servoacionamento, a própria máquina-ferramenta e um dispositivo de detecção.

Os operadores usam o software de manufatura assistida por computador para expressar as operações necessárias no processo de processamento, como alterações na velocidade do fuso e na forma e no tamanho da peça de trabalho, usando códigos de programa de peças. Esses códigos são então inseridos na máquina-ferramenta NC por meio da interface homem-máquina.

O sistema NC processa e calcula essas informações e controla o servomotor para executar o movimento relativo entre a ferramenta e a peça de trabalho com base nos requisitos do programa de peças, concluindo assim o processamento das peças.

Processo de usinagem da máquina-ferramenta CNC

O sistema de controle numérico armazena e processa várias informações e transmite as informações processadas como sinais de controle para o servomotor subsequente. A eficácia desses sinais de controle baseia-se em duas tecnologias principais: operações de interpolação de curvas e superfícies e controle de movimento de vários eixos de máquinas-ferramenta.

(3) O formato da peça está muito "livre"? Isso é feito por interpolação.

O sistema de controle numérico processa e transmite informações na forma de sinais de controle para o servomotor subsequente. O desempenho desses sinais de controle depende de duas tecnologias principais: interpolação de curvas e superfícies e controle de movimento de vários eixos da máquina-ferramenta.

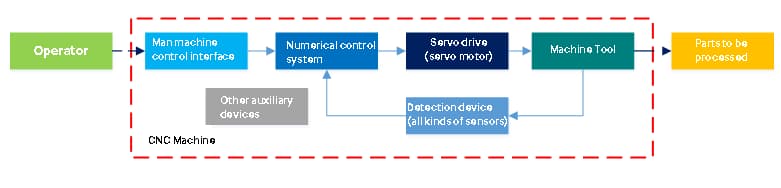

Se a trajetória do movimento puder ser descrita analiticamente, todo o movimento poderá ser decomposto em um movimento composto de movimentos independentes com várias coordenadas, e o motor poderá ser controlado diretamente. No entanto, muitas peças no processo de fabricação têm uma forma muito "livre", que não é redonda nem quadrada, e sua forma é desconhecida. Por exemplo, produtos como carros, navios, aeronaves, moldes e obras de arte geralmente têm curvas e superfícies que não podem ser descritas analiticamente, chamadas de curvas de forma livre ou superfícies livres.

Peças com superfícies de forma livre

O movimento relativo entre a ferramenta e a peça de trabalho para cortar essas formas "livres" é complexo. Na operação, é necessário controlar a mesa da peça e a ferramenta para que se movam de acordo com a curva de posição-tempo projetada e atinjam a posição especificada com a atitude especificada no tempo especificado. A máquina-ferramenta pode lidar efetivamente com o movimento relativo de segmentos lineares, arcos ou outras curvas spline analíticas entre a peça e a ferramenta. No entanto, como lidar com esse movimento "livre" complexo? A resposta está na interpolação.

Máquina-ferramenta NC para usinagem de superfícies complexas

O processo de determinação da trajetória de movimento da ferramenta em uma máquina-ferramenta CNC é conhecido como interpolação. Ele envolve a adição de pontos intermediários entre pontos conhecidos da trilha, com base em uma velocidade e trajetória especificadas, e o controle da mesa da peça de trabalho e da ferramenta para passar por esses pontos. Os pontos intermediários são conectados por segmentos de linha, arcos ou splines, usando efetivamente pequenos segmentos e arcos para aproximar as curvas e superfícies desejadas. Os algoritmos de interpolação comuns incluem o método de comparação ponto a ponto e o método de incremento digital, enquanto a interpolação de splines NURBS é a preferida pelas máquinas-ferramentas CNC de ponta por sua precisão e eficiência.

(4) A postura da faca está errada e não pode ser processada? As cinco ligações de coordenadas serão concluídas em minutos.

A usinagem de superfícies complexas exige não apenas a viabilidade teórica, mas também a consideração da posição relativa entre a ferramenta e a superfície usinada. A postura inadequada da ferramenta pode resultar em baixa qualidade da superfície e interferência da ferramenta na estrutura da peça processada, exigindo mais graus de liberdade de movimento para que as máquinas-ferramenta CNC aumentem sua destreza.

Seis graus de liberdade no espaço

O movimento relativo no espaço tridimensional tem seis graus de liberdade, incluindo três graus de liberdade de translação e três graus de liberdade de rotação. Ao adicionar dois graus de liberdade rotacionais, além dos graus de liberdade translacionais nas direções X, Y e Z, e o grau de liberdade rotacional para cortar a própria ferramenta, a ligação de cinco coordenadas fornece todos os seis graus de liberdade para o movimento relativo entre a ferramenta e a peça de trabalho, permitindo que a ferramenta e a peça de trabalho estejam em qualquer posição e orientação relativas.

Uma máquina-ferramenta de articulação de cinco coordenadas

Conforme mostrado na figura, embora a figura tenha quatro graus de liberdade de translação, em essência, ela só realiza movimentos nas direções X, Y e Z. Um grau de liberdade é redundante, o que é essencialmente uma máquina-ferramenta de ligação de cinco coordenadas.

Usinagem de superfícies curvas complexas com uma máquina-ferramenta com articulação de cinco coordenadas

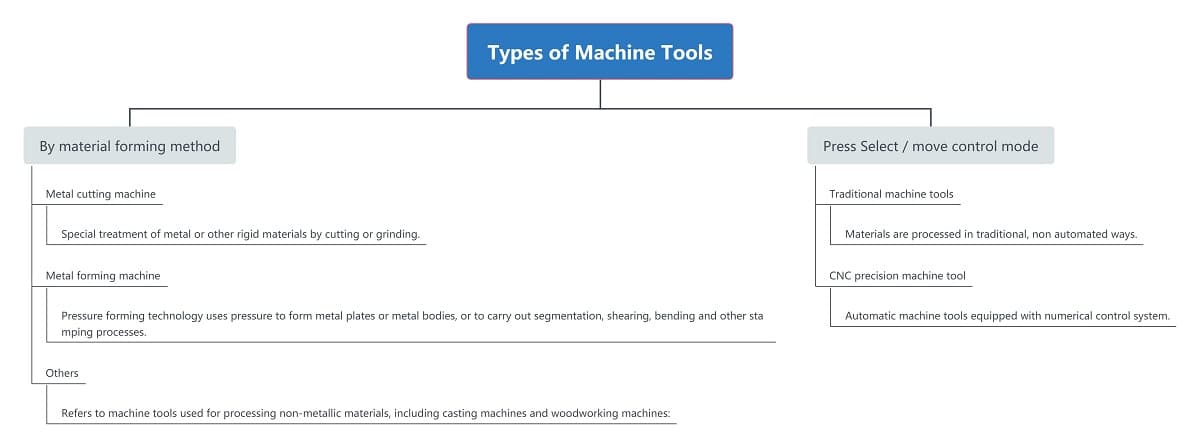

Com base no método de modelagem do material, as máquinas-ferramentas podem ser divididas em 8 tipos:

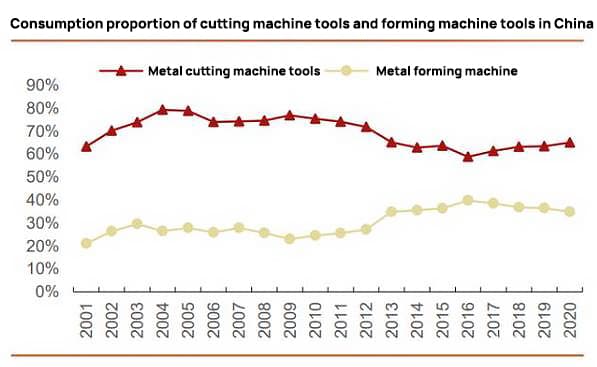

As máquinas de corte e conformação de metais ocupam uma proporção relativamente alta no campo das máquinas-ferramentas.

As máquinas-ferramentas podem ser classificadas em duas categorias com base no modo de seleção e controle: máquinas-ferramentas tradicionais e máquinas-ferramentas CNC de alta precisão.

Uma máquina-ferramenta de alta precisão CNC é uma máquina-ferramenta que realiza usinagem precisa por meio do controle de um sistema de controle de programa CNC.

De acordo com o padrão de classificação da Máquina da China Tool Association, as máquinas-ferramenta podem ser divididas em 7 categorias, com um total de 595 subcategorias no setor de máquinas-ferramenta. Depois de excluir as categorias não essenciais, como abrasivos, ainda há 552 subcategorias, sendo que 319 pertencem a todo o subsetor de máquinas. Essas sete categorias principais incluem máquinas-ferramenta de corte de metal, máquinas-ferramenta de conformação de metal, máquinas de fundição e máquinas-ferramenta para madeira, bem como acessórios, medição e exibição, ferramentas de corte e abrasivos e Sistemas CNC.

As máquinas-ferramentas também podem ser divididas em máquinas-ferramentas tradicionais e máquinas-ferramentas CNC, sendo a última uma máquina-ferramenta automática equipada com um sistema de controle de programa e um produto típico da integração eletromecânica. As máquinas-ferramentas CNC são conhecidas por sua alta precisão, boa flexibilidade, alta eficiência, funções complexas e controle inteligente, e se tornaram a principal direção de desenvolvimento das máquinas-ferramentas modernas.

As máquinas-ferramentas de corte de metal representam cerca de dois terços dos Tipos de máquinas-ferramenta. Eles usam métodos de corte, retificação ou processamento especializado para moldar as peças de metal nas formas geométricas, dimensões e qualidade de superfície desejadas. Os sete principais processos de máquina de corte de metal As ferramentas são "torneamento, fresamento, aplainamento, retificação, mandrilamento e brochamento".

As máquinas-ferramentas de conformação de metal, incluindo dobradeiras, tesouras de chapa, punções e máquinas de forjamento, deformam fisicamente o metal aplicando forças fortes. Em 2020, o consumo de máquina de processamento de metais ferramentas na China foi de $21,31 bilhões, com as máquinas-ferramentas de corte de metal representando 65,1% ($13,87 bilhões) e as máquinas-ferramentas de conformação de metal representando 34,9% ($7,44 bilhões).

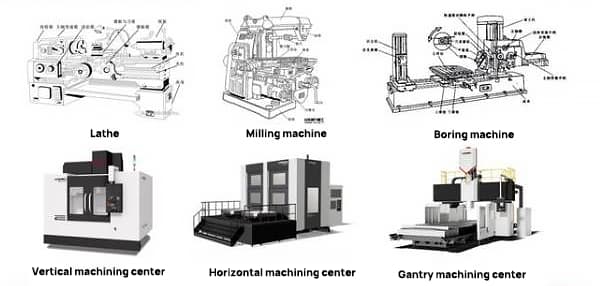

Tornos, retíficas, fresadoras, mandrilhadoras, centros de usinagem, perfuração e outras subcategorias se enquadram em máquinas-ferramentas de corte de metal. Em 2019, a estrutura de produção do Japão mostrou que os centros de usinagem tinham a maior proporção, representando 34,2% (18,4% de centros de usinagem vertical e 12,8% de centros de usinagem horizontal), seguidos por tornos com 29,8%, retíficas com 12,6% e máquinas-ferramentas especiais com 7,9%.

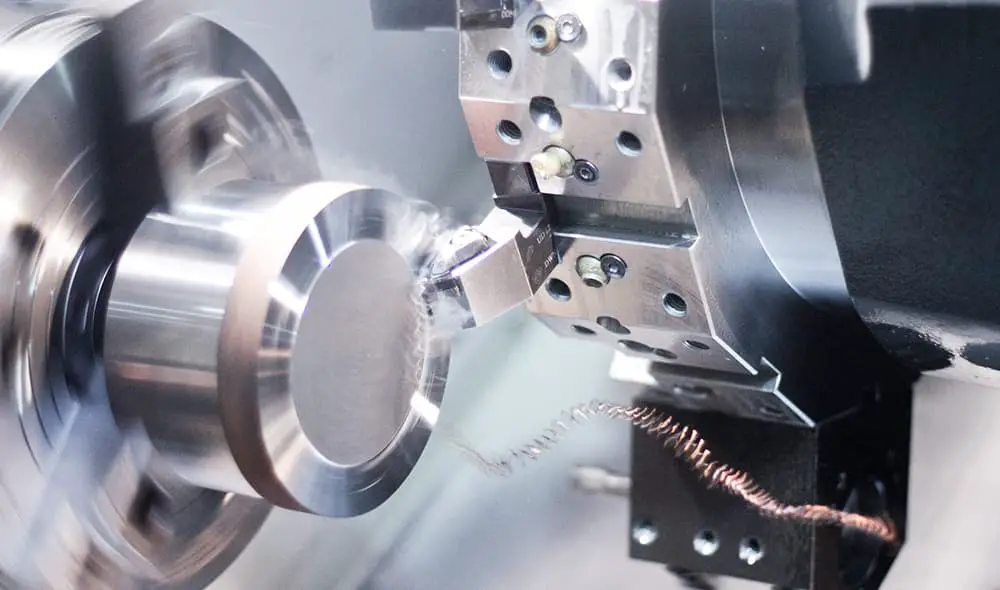

Torno:

O ferramenta de torneamento é usado para usinar peças de trabalho rotativas por meio de um movimento de alimentação de formação. Ele é utilizado principalmente para processar superfícies cilíndricas internas e externas, formar superfícies e ranhuras anulares e fazer vários cortes e roscas. Ele também pode executar operações como perfuração, alargamento e roscas de trabalho.

Máquina de moagem:

As ferramentas de retificação são usadas para retificar a superfície da peça de trabalho. A maioria das máquinas de esmeril emprega rebolos rotativos de alta velocidade para o processo de esmerilhamento, enquanto algumas utilizam pedras de óleo, cintas abrasivas e outras ferramentas de esmerilhamento junto com abrasivos soltos para a usinagem.

Fresadora:

A fresa é usada para usinar várias superfícies da peça de trabalho. Normalmente, a fresa gira em torno de seu eixo, enquanto a peça de trabalho e/ou a fresa se movem em um movimento de alimentação. Essa ferramenta pode ser usada para usinar superfícies planas, ranhuras, várias superfícies curvas, engrenagens e realizar operações de perfuração e mandrilamento na peça de trabalho.

Centro de usinagem:

O centro de usinagem é uma máquina-ferramenta CNC multifuncional altamente automatizada, equipada com um magazine de ferramentas e um dispositivo de troca automática de ferramentas, o que aumenta muito a eficiência e a automação da produção. Ele pode ser dividido em centros de usinagem de três, quatro e cinco eixos, com base no número de eixos de controle, e em centros de usinagem verticais, horizontais e de pórtico, com base na estrutura.

Centro de usinagem vertical:

O eixo do fuso do centro de usinagem vertical é ajustado perpendicularmente à bancada de trabalho e é adequado principalmente para o processamento de peças complexas, como placas, discos, moldes e pequenas conchas. É fácil de instalar, operar e observar a situação de processamento, além de ser amplamente utilizado devido à facilidade de depuração do programa. Entretanto, suas limitações de altura e as restrições do dispositivo de troca de ferramentas podem impedi-lo de processar peças muito altas.

Centro de usinagem horizontal:

O eixo do fuso é paralelo à bancada de trabalho, o que o torna ideal para o processamento de peças em forma de caixa. A remoção de cavacos é mais fácil durante o processo de usinagem, mas a estrutura é mais complexa e o custo é mais alto.

Centro de usinagem Gantry:

O eixo do fuso do centro de usinagem é posicionado perpendicularmente à bancada de trabalho. A máquina tem uma estrutura grande, em estilo de portal, que consiste em colunas duplas e uma viga superior. As colunas duplas são unidas por uma viga central, o que a torna ideal para o processamento de peças grandes e de formato complexo.

Vantagens das máquinas-ferramenta CNC

Desvantagens das máquinas-ferramenta CNC

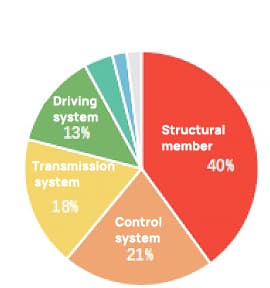

| Peças de reposição | Função |

| Membro estrutural | Trata-se principalmente de ferro fundido, aço e outros produtos. Depois de ser processado e refinado em uma base de máquina-ferramenta e coluna de viga, ele desempenha um papel de suporte estrutural para a máquina-ferramenta, representando a maior proporção no custo das matérias-primas. |

| Sistema de controle | Ele é composto de PLC (controlador programável), sistema CNC, módulo de controle do servidor CO, módulo de detecção de posição etc. É o "cérebro" das máquinas-ferramentas para gerar e transmitir ordens de trabalho por meio de programação. |

| Sistema de transmissão | Incluindo trilho-guia, fuso de esferas, eixo e outras peças, bem como sistema hidráulico e sistema de partida, que são usados principalmente para auxiliar o movimento da máquina-ferramenta. |

| Sistema de direção | Ele é composto de fuso de alta velocidade, motor comum, motor Hefu, etc. No mercado, os motores comuns são normalmente usados para produtos de máquinas-ferramenta com menos de 1 milhão de unidades, e os motores Hefu são usados principalmente para produtos de máquinas-ferramenta com mais de 1 milhão de unidades. Em comparação com os motores comuns, o preço de venda dos motores Hefu é de 3 a 4 vezes maior do que o dos motores comuns, mas os motores Hefu são muito superiores aos motores comuns em termos de posicionamento preciso, desempenho em alta velocidade, adaptabilidade, estabilidade, pontualidade e assim por diante, tornando-se a primeira opção de máquinas-ferramenta CNC de ponta. |

| Carregador, torre e componentes | A parte da máquina-ferramenta que executa a função de corte. |

| Régua de grade | O dispositivo de feedback de medição usado em máquinas-ferramenta CNC é frequentemente usado para detectar as coordenadas de ferramentas e peças de trabalho para observar e rastrear o erro de deslocamento da ferramenta. |

Membros estruturais:

A base e a estrutura da máquina-ferramenta, bem como as principais peças de suporte, são compostas pela base, coluna, assento deslizante, bancada de trabalho, viga e caixa do fuso.

Sistema de controle:

A máquina-ferramenta CNC é composta por vários componentes, incluindo programas, equipamentos de entrada/saída, um sistema CNC, um controlador programável e um controle de servo módulo.

As ordens de serviço são geradas e transmitidas por meio de programação.

O sistema servo, ao receber instruções do sistema CNC, controla com precisão a velocidade e a posição de cada eixo de coordenadas de usinagem.

A resposta dinâmica e a precisão do servo do sistema são fatores cruciais que afetam a precisão da usinagem, a qualidade da superfície e a eficiência da produção da máquina-ferramenta CNC.

O servo sistema pode ser classificado em diferentes modos de controle, como sistemas de malha aberta, malha fechada e malha semifechada, e também pode ser categorizado em servo sistemas CC e CA com base no tipo de motor usado.

Sistema de transmissão:

É usado principalmente para auxiliar o movimento de máquinas-ferramenta, incluindo trilhos-guia, fusos de esferas, eixos, etc.

Sistema de acionamento:

O fuso e o motor de alta velocidade estão entre os componentes que compõem uma máquina-ferramenta CNC. Os motores comuns são comumente usados em máquinas-ferramentas que custam menos de 1 milhão, enquanto as máquinas-ferramentas que custam mais de 1 milhão normalmente usam servomotores.

Embora o preço de um servomotor seja de três a quatro vezes maior do que o de um motor comum, ele oferece muitas vantagens, incluindo posicionamento preciso, desempenho em alta velocidade, adaptabilidade, estabilidade e pontualidade, o que o torna a escolha preferida para máquinas-ferramenta CNC de ponta.

A estrutura é o componente mais caro na produção de máquinas-ferramenta.

As matérias-primas constituem a maior parte dos custos de produção, representando 73,9%, seguidas pela mão de obra (11,9%), depreciação (7,9%) e outras despesas de fabricação (6,4%).

Dos custos de matérias-primas, as peças estruturais têm a maior proporção, representando 40%, e seus preços são muito influenciados pelo aço.

O sistema de controle, o sistema de transmissão e o sistema de acionamento são responsáveis por 21%, 18% e 13% dos custos de matéria-prima, respectivamente.

Os parâmetros de controle numérico são parte integrante do software usado no sistema de controle numérico e determinam a funcionalidade e a precisão do controle da máquina-ferramenta.

O uso correto desses parâmetros é fundamental para a operação adequada da máquina-ferramenta e o desempenho ideal de suas funções.

Os parâmetros das máquinas-ferramenta CNC podem ser categorizados em parâmetros de estado, parâmetros de proporção e parâmetros de valor real com base em sua representação.

Com base na natureza dos próprios parâmetros, eles podem ser divididos em parâmetros comuns e parâmetros com uma classificação de nível secreto.

(1) Setor de aviação:

Para asas, fuselagem, cauda, etc. de aeronaves e peças de motor, os modelos necessários são cinco de alta velocidade usinagem de eixos centro, centro de usinagem móvel de alta velocidade com pórtico, torno CNC de precisão, centro de usinagem horizontal de precisão, centro de fresagem e arquivamento com várias coordenadas, máquina-ferramenta de controle e processamento de engrenagens e roscas de precisão, etc.

(2) Indústria de fabricação de locomotivas ferroviárias:

Para o corpo da locomotiva ferroviária de alta velocidade, eixo, roda e outras peças, são necessárias máquinas-ferramentas CNC de grande e médio porte: Torno CNC, centro de usinagem vertical e horizontal, centro de usinagem de cinco eixos, fresadora de lima de pórtico, centro de usinagem de fresagem auxiliar, etc.

(3) Indústria de fabricação de armas:

Destina-se a tanques, veículos blindados, balas, armas, puxadores de núcleo e outros produtos, e precisa de tornos CNC, centros de usinagem verticais e horizontais, centros de usinagem de cinco eixos, fresadoras de lima de pórtico, centros de usinagem de fresagem de lima, máquinas de processamento de engrenagens, etc.

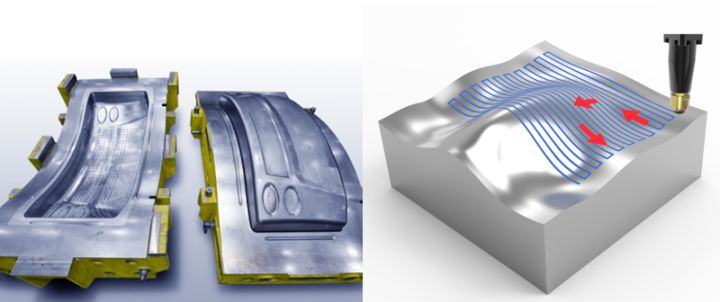

(4) Fabricação de moldes:

Destina-se a moldes de painéis automotivos, moldes de fundição sob pressão, moldes de extrusão de formação, etc., que precisam de fresadoras CNC de alta velocidade, máquinas de usinagem elétrica de precisão, centros de usinagem de alta precisão e retificadoras de precisão.

(5) Indústria de fabricação de equipamentos eletrônicos de informação:

Para a carcaça de produtos eletrônicos de ponta, estator do rotor do motor, tampa da carcaça do motor etc., precisamos de máquinas-ferramentas CNC de pequena precisão: centro de fresagem de alta velocidade, centro de usinagem de alta velocidade, torno de pequena precisão, punção de pequena precisão, máquinas-ferramentas CNC especiais para usinagem de precisão e ultraprecisão e máquinas-ferramentas de usinagem elétrica de precisão.

(6) Fabricação de equipamentos de energia:

Para equipamentos de geração de energia, fresadora de lima de pórtico CNC pesada, fresadora de lima de piso grande, torno CNC grande, fresadora especial para ranhura de raiz de lâmina e lâmina Usinagem CNC máquina são necessários.

(7) Fabricação de equipamentos metalúrgicos:

Para o conjunto completo de equipamentos de fundição contínua e laminação, são necessárias uma fresadora de pórtico grande e um torno CNC grande.

(8) Fabricação de máquinas de construção:

Para a caixa de câmbio, o braço de mineração, a carroceria do carro, o motor e outras peças, são necessárias máquinas-ferramentas CNC de pequeno e médio porte: Torno CNC, centro de usinagem de médio porte, fresadora CNC e máquinas-ferramentas de processamento de engrenagens.

(9) Indústria de construção naval:

Para carrocerias de motores a diesel, são necessárias fresadoras e fresadoras de pórtico pesadas e ultrapesadas, fresadoras e fresadoras de piso CNC pesadas, bem como tornos e centros de torneamento e fresagem CNC de grande porte, retificadoras de engrenagens CNC de grande porte, fresadoras controladas por virabrequim, centros de torneamento e fresagem de virabrequim de grande porte e retificadoras de virabrequim.

(10) Fabricação de automóveis:

Para componentes de veículos: Os motores precisam de máquinas-ferramentas CNC especiais de alta eficiência e alto desempenho e produção flexível linhas;

Para o processamento de peças, são necessários tornos CNC, centros de usinagem verticais e horizontais, retificadoras CNC eficientes, etc.

É importante observar que a seleção de uma máquina-ferramenta CNC específica varia de acordo com a marca, o tamanho e a configuração.

Normalmente, a faixa de preço das máquinas-ferramenta CNC pode variar de $10.000 a $1 milhão nos Estados Unidos.

Ao escolher uma máquina-ferramenta CNC, é necessário personalizar a seleção com base nas necessidades do cliente. Portanto, o preço específico deve ser discutido e confirmado com o fabricante da máquina-ferramenta CNC.

Veja também:

Atualmente, há uma diversidade de indivíduos que se classificam como operadores de máquinas-ferramenta CNC, incluindo aqueles que estão familiarizados com a usinagem, mas não com a programação, estudantes recém-formados que têm conhecimento teórico de usinagem e programação, mas não têm experiência prática, e outros que não têm exposição prévia à usinagem ou à programação.

Para aqueles que estão começando a aprender sobre as máquinas-ferramentas CNC, é fundamental desenvolver certas habilidades operacionais.

Isso os ajudará a evitar colisões de máquinas-ferramenta, que podem resultar em danos, e a melhorar rapidamente suas habilidades de operação de máquinas-ferramenta CNC para se tornarem competentes no trabalho.

Para esses operadores iniciantes em máquinas-ferramenta CNC, o conhecimento teórico a seguir sobre as habilidades de operação de máquinas-ferramenta CNC pode servir como uma referência útil.

Primeiro, o operador deve ter uma compreensão abrangente da máquina-ferramenta CNC que estará operando. Isso inclui entender a estrutura mecânica da máquina-ferramenta, dominar a distribuição dos eixos e estar familiarizado com as funções e o uso de várias partes da máquina-ferramenta, como o sistema pneumático simples e o sistema hidráulico.

Além disso, o operador deve ter conhecimento do princípio de funcionamento e da função de cada unidade auxiliar da máquina-ferramenta, como o magazine de ferramentas, a unidade de resfriamento, o regulador de tensão, o resfriador do gabinete elétrico e as travas de segurança das portas.

É importante ter um sólido entendimento das funções de cada botão de operação da máquina-ferramenta:

O operador deve estar familiarizado com tarefas como a execução de um programa, a verificação do estado de processamento da peça de trabalho após a suspensão do programa, a retomada do programa após sua suspensão, a interrupção do programa e a alteração do programa antes da execução.

Também é importante conhecer o tipo de sistema operacional usado pela máquina-ferramenta e ter uma compreensão básica do princípio de controle e do método de trabalho do sistema CNC, incluindo a linguagem usada no sistema e o software usado no processamento da máquina-ferramenta.

Se o operador não estiver familiarizado com o idioma ou com o vocabulário profissional do idioma, será necessário um treinamento profissional. Para ir além da função de um operador básico, é importante fazer anotações diligentes durante o treinamento e memorizar o significado de cada palavra no software da máquina-ferramenta.

O segundo aspecto fundamental é dominar a operação manual ou automática da máquina-ferramenta CNC e o movimento de cada eixo CNC.

O operador deve se esforçar para alcançar a proficiência por meio da prática, sendo capaz de retrair e liberar livremente em qualquer situação. No caso de uma colisão ou falha, o operador deve ser capaz de resolver o problema de forma rápida e correta e tomar medidas decisivas para evitar outros problemas.

Além disso, o operador deve ter uma compreensão completa do programa de processamento da máquina-ferramenta CNC, incluindo o processo e a operação, e as ações que a máquina-ferramenta deve executar.

Durante a execução do programa, o operador deve ser capaz de determinar rapidamente se as ações da máquina-ferramenta estão corretas e se alguma medida preventiva precisa ser tomada.

É comum que operadores novatos se sintam apreensivos ao operar a máquina-ferramenta no início, temendo colisões com as ferramentas de corte. No entanto, esse medo pode ser superado à medida que o operador adquire domínio sobre a máquina. operação da máquina CNC ferramentas.

Em terceiro lugar, o operador deve ser proficiente na edição de programas, bem como na compensação de parâmetros em cada processo e no diâmetro e comprimento do cortador ou do rebolo de esmerilhamento.

Após o treinamento, o operador deve dominar a linguagem de programação, o método de programação e o método de compensação de parâmetros da máquina-ferramenta NC que irá operar.

Se o operador quiser ir além da operação básica, a maioria das máquinas CNC avançadas agora vem equipada com estações de trabalho para PC para programação ou simulação. Os iniciantes podem começar aprendendo a editar o software e a simular o corte da máquina-ferramenta na estação de trabalho.

Ao aprender programação, é importante não se concentrar apenas nos resultados da simulação, mas também entender o processo de processamento da simulação.

O operador deve entender as ferramentas de corte ou rebolos necessários para o processamento das peças e a trajetória de movimento que o eixo NC da máquina-ferramenta segue durante o processo de corte.

Eles também devem estar cientes da posição e da direção das peças relevantes na máquina-ferramenta durante processos específicos.

Durante a usinagem, o operador deve prestar atenção à direção do movimento e à direção de corte de cada eixo, incluindo o processo de alimentação e retirada da ferramenta, e estar atento à velocidade de avanço rápido e ao deslocamento durante cada etapa do processo de usinagem, bem como à velocidade e ao deslocamento durante cada etapa.

Ao usar o software de simulação para processamento, é importante inserir cuidadosamente todos os parâmetros para evitar erros descuidados que possam resultar em um processamento de simulação incorreto e possíveis colisões durante o processamento real, levando ao desperdício de peças.

Se o software de simulação tiver um recurso de teste anticolisão, é recomendável usá-lo para verificar a exatidão da programação.

É importante observar que o processamento de simulação é apenas um resultado teórico e não garante que a máquina-ferramenta não colidirá durante o corte real ou que um produto qualificado será produzido.

O objetivo da simulação é economizar tempo de programação, melhorar a utilização real da máquina-ferramenta e reduzir o tempo de depuração ao processar peças. Ela não garante o processamento real das peças.

A produção de uma peça de trabalho perfeita requer a sabedoria e o esforço do operador da máquina-ferramenta CNC.

Quarto ponto-chave: É necessária uma preparação cuidadosa para o processo de processamento real.

O operador deve começar revisando o desenho, determinando a posição da peça de trabalho a ser processada e confirmando a tolerância de precisão da peça a ser processada. Em seguida, ele deve editar o programa de processamento.

Antes do processamento, o operador deve preparar a peça de trabalho necessária, as ferramentas de corte ou o rebolo, os instrumentos de teste e qualquer ferramenta auxiliar ou acessório necessário para o processo.

Atualmente, as máquinas-ferramentas de controle numérico têm muitas vantagens sobre as máquinas-ferramentas tradicionais e estão sendo amplamente utilizadas no setor de usinagem.

No entanto, o equipamento é complexo e envolve a integração de tecnologias mecânicas, elétricas, hidráulicas, de gás e microeletrônicas, o que torna difícil a correção de falhas quando elas ocorrem.

Portanto, é importante que os operadores priorizem medidas preventivas ao usar máquinas-ferramenta CNC para reduzir a probabilidade de falhas e melhorar a utilização do equipamento.

1. Antes de usar:

Antes de usar a máquina-ferramenta, é importante garantir que ela seja colocada em um ambiente relativamente livre de poeira, com temperatura e umidade constantes, que atenda aos requisitos técnicos especificados para a instalação e o uso da máquina-ferramenta NC. Embora possa ser um desafio, é aconselhável criar condições que se aproximem o máximo possível desses requisitos. Além disso, é importante realizar uma verificação antes do uso da máquina-ferramenta para reduzir a probabilidade de falhas e seu impacto na produção durante o uso.

(1) Antes de ligar a energia, inspecione a aparência da máquina-ferramenta CNC, as tubulações elétricas e os equipamentos auxiliares externos para verificar se há alguma anormalidade.

Especialmente para o equipamento auxiliar externo: se houver uma estação de bombeamento do sistema hidráulico, verifique se a quantidade de óleo hidráulico é suficiente; para aqueles com um sistema de pressão de ar, drene regularmente o compressor de ar e o vaso de pressão de armazenamento de gás para evitar que a umidade excessiva se acumule e entre na máquina-ferramenta sob a força do fluxo de ar, o que pode causar corrosão e danos às peças e aos componentes.

(2) Ligue a máquina-ferramenta na sequência normal:

Ligue a fonte de alimentação principal, seguida pela fonte de alimentação do sistema CNC, depois a fonte de alimentação do sistema servo e, por fim, solte o botão de parada de emergência para minimizar o impacto sobre os componentes elétricos do sistema CNC e aumentar sua vida útil.

(3) Após a ligação, a lubrificação é fundamental para manter a trajetória normal de movimento de todas as peças móveis, reduzir o atrito e melhorar a vida útil.

É importante verificar a quantidade de óleo lubrificante no dispositivo de lubrificação e reabastecê-lo imediatamente quando for insuficiente.

Também devemos verificar regularmente se a tela do filtro de líquido está bloqueada, se o circuito de óleo está suave e se há fluxo normal de óleo lubrificante em cada saída.

Todos os problemas encontrados devem ser resolvidos imediatamente.

Se as peças móveis, como os trilhos-guia e os parafusos de avanço da máquina-ferramenta, trabalharem sem óleo lubrificante, isso aumentará a resistência ao atrito, o consumo de energia e o desperdício de energia elétrica.

Além disso, isso acelera o desgaste das peças móveis, afeta a precisão da máquina-ferramenta e afeta negativamente a qualidade do processamento da peça.

2. Em uso:

Durante o uso da máquina-ferramenta NC, é importante controlá-la dentro de seus parâmetros operacionais para evitar danos à máquina. Por exemplo, a peça de trabalho e os acessórios colocados na bancada do centro de usinagem e da fresadora NC não devem exceder a capacidade máxima de carga da bancada, caso contrário, poderão danificar o trilho-guia móvel. Também é importante evitar força de corte excessiva, pois isso pode causar danos ao mecanismo de transmissão e até mesmo queimar o fuso ou o motor do eixo de alimentação devido à corrente excessiva.

Além disso, é fundamental evitar a frequência natural da máquina-ferramenta para evitar ressonância e manter a precisão da usinagem, além de evitar danos às ferramentas de corte e aos componentes da máquina. Durante o uso de máquinas-ferramenta, é importante estar atento ao ambiente e usar todos os sentidos para detectar e resolver rapidamente qualquer problema.

(1) Ouça os sons.

Enquanto a máquina-ferramenta estiver em operação, haverá um som esperado, mas também é importante ouvir qualquer som anormal, como tubos de ar estourando, mudanças repentinas no sistema de lubrificação ou ferramenta de corte sons.

Se algum som incomum for ouvido, é importante parar a máquina imediatamente para evitar danos maiores.

(2) Verifique a temperatura da máquina-ferramenta.

É normal que a máquina-ferramenta sofra algum aumento de temperatura durante a operação devido ao atrito e ao calor.

Normalmente, após um período de operação, a máquina-ferramenta atingirá um equilíbrio térmico, com uma temperatura de cerca de 50-60 graus.

Se a temperatura for maior do que isso, isso pode indicar um problema com a lubrificação e deve ser verificado.

(3) Observe as peças com condições de trabalho adversas na máquina-ferramenta. Durante o processamento na máquina-ferramenta NC, o líquido de arrefecimento é frequentemente necessário para lavar e resfriar a peça de trabalho e as ferramentas simultaneamente.

Isso resulta em condições de trabalho ruins para algumas peças devido à presença de aparas de metal e fluido de corte.

Em particular, o interruptor de deslocamento do suporte da ferramenta na máquina-ferramenta NC é particularmente propenso a ficar entupido com aparas de metal, fazendo com que seus contatos fiquem rígidos e não respondam.

Nesse caso, é importante limpá-lo imediatamente.

Além disso, durante o corte parcial, pode haver acúmulo de limalha de ferro, que pode facilmente envolver as ferramentas e as peças de trabalho, dificultando o resfriamento e causando extrusão que pode danificar as ferramentas. Elas também precisam ser limpas imediatamente.

3. Após o uso:

(1) Para desligar a máquina corretamente, siga a sequência correta de desligamento: botão de parada de emergência - fonte de alimentação do sistema servo - fonte de alimentação do sistema CNC - fonte de alimentação principal da máquina-ferramenta.

(2) Limpe a máquina e faça a manutenção diária imediatamente.

Depois de usar a máquina-ferramenta, limpe-a imediatamente e aplique óleo de motor na superfície do trilho de guia móvel da máquina-ferramenta e em algumas peças para evitar ferrugem.

Esses são alguns dos aspectos importantes a serem considerados ao usar máquinas-ferramenta CNC. Devemos prestar atenção a eles durante todo o processo para maximizar a eficiência da máquina-ferramenta, melhorar a qualidade do processamento e obter os resultados desejados.

Ambiente operacional da máquina-ferramenta CNC: Para obter o melhor desempenho, as máquinas-ferramenta CNC devem ser colocadas em um ambiente com temperatura constante e longe de equipamentos com fortes vibrações (como punções) e de equipamentos que gerem interferência eletromagnética.

Requisitos de energia: Certifique-se de que a máquina-ferramenta CNC seja alimentada com a energia adequada para uma operação segura e eficiente.

Procedimentos operacionais para máquinas-ferramenta CNC: A manutenção regular deve ser realizada e os registros devem ser mantidos para evitar falhas. Além disso, a máquina-ferramenta não deve ser mantida vedada por longos períodos, pois isso pode levar à falha do sistema e à perda de dados.

Treinamento e alocação: Deve-se fornecer treinamento adequado aos operadores, à equipe de manutenção e aos programadores para garantir o uso seguro e eficaz da máquina-ferramenta CNC.

Manutenção do sistema CNC

Cumprir rigorosamente os procedimentos operacionais e o sistema de manutenção diária.

Evite que a poeira entre no dispositivo de controle numérico: A poeira e o pó de metal podem facilmente causar uma diminuição na resistência de isolamento entre os componentes, levando a falhas ou danos nos componentes.

Limpe regularmente o sistema de dissipação de calor e sistema de ventilação do gabinete de controle.

Monitore com frequência a tensão da rede do sistema CNC: A faixa de tensão da rede deve estar entre 85% e 110% do valor nominal.

Substitua regularmente a bateria de backup.

Manutenção do sistema CNC quando não estiver em uso por um longo período de tempo: Ligue regularmente o sistema CNC ou execute o programa de aquecimento.

Manutenção de placas de circuito e peças mecânicas sobressalentes.

Manutenção de peças mecânicas

(1) Manutenção do magazine de ferramentas e do manipulador de troca de ferramentas

Ao carregar manualmente a ferramenta no magazine de ferramentas, certifique-se de que ela esteja instalada com segurança e verifique a trava na base da ferramenta para garantir que ela seja confiável.

É estritamente proibido carregar ferramentas com excesso de peso ou muito longas no compartimento de ferramentas para evitar que o manipulador deixe cair a ferramenta ou cause colisões com a peça de trabalho, o dispositivo de fixação etc.

Ao usar o método de seleção sequencial de ferramentas, preste atenção à ordem em que as ferramentas são colocadas no magazine de ferramentas. Em outros métodos de seleção de ferramentas, certifique-se também de que o número da ferramenta trocada seja consistente com a ferramenta necessária para evitar acidentes causados pela troca da ferramenta errada.

Tome cuidado para manter o cabo e a luva da ferramenta limpos.

Verifique regularmente se a posição de retorno a zero do magazine de ferramentas está correta e se a posição do ponto de troca de ferramentas do fuso da máquina-ferramenta está no lugar, ajustando-a prontamente se necessário. Caso contrário, a ação de troca de ferramenta não poderá ser concluída.

Ao dar a partida, opere primeiro o magazine de ferramentas e o manipulador vazio para verificar se todas as peças estão funcionando normalmente, prestando atenção especial à operação de todos os interruptores de deslocamento e válvulas solenoides.

(2) Manutenção do par de fusos de esferas

Inspecione e ajuste regularmente a folga axial do par de parafusos e porcas para garantir a precisão da transmissão reversa e a rigidez axial.

Verificação frequente de conexões soltas entre o suporte do parafuso de avanço e a base e verifique se há algum dano no rolamento do suporte. Se algum problema for encontrado, aperte as peças soltas imediatamente e substitua o rolamento de suporte conforme necessário.

No caso de fusos de esferas lubrificados com graxa, limpe a graxa antiga do fuso a cada seis meses e substitua-a por graxa nova. Os fusos de esferas lubrificados com óleo devem ser lubrificados diariamente antes de a máquina-ferramenta ser usada.

Tome cuidado para evitar que detritos ou lascas duras entrem na tampa protetora do parafuso de avanço durante a operação e substitua o dispositivo de proteção imediatamente se ele estiver danificado.

(3) Manutenção da corrente de acionamento principal

Ajuste regularmente a tensão da correia de acionamento do eixo. Evite que todos os tipos de impurezas entrem no tanque de óleo e substitua o óleo lubrificante anualmente. Certifique-se de que a peça de conexão entre o eixo e a alça esteja limpa. Ajuste o deslocamento do cilindro hidráulico e do pistão conforme necessário. Além disso, ajuste o contrapeso em tempo hábil.

(4) Manutenção do sistema hidráulico

Filtre ou troque regularmente o óleo do sistema hidráulico. Controle a temperatura do óleo e evite vazamentos. Verifique e limpe regularmente o tanque e a tubulação de óleo. Implemente um sistema de inspeção diária de pontos.

(5) Manutenção do sistema pneumático

Remova as impurezas e a umidade do ar comprimido. Verifique a quantidade de suprimento de óleo do atomizador de óleo no sistema. Mantenha a estanqueidade do sistema. Preste atenção ao ajuste da pressão de trabalho. Limpe ou substitua os componentes pneumáticos e os elementos do filtro.

Nas máquinas-ferramentas CNC, a maioria das falhas tem dados que podem ser verificados, mas também há algumas que não têm. As informações de alarme fornecidas podem ser vagas ou inexistentes, e a falha pode ocorrer em um período longo e irregular, dificultando a busca e a análise da causa.

Para essas falhas, é necessário analisar cuidadosamente a situação e encontrar a causa principal. Isso requer um conhecimento abrangente de maquinário, elétrica, sistemas hidráulicose muito mais.

Falhas anormais na precisão do processamento são comuns em máquinas-ferramenta CNC em produção. As causas podem incluir alterações nos parâmetros do sistema, falhas mecânicas, parâmetros elétricos não otimizados, operação anormal do motor, anel de posição anormal da máquina-ferramenta ou lógica de controle inadequada. Para resolver essas falhas, é importante identificar os problemas relevantes e resolvê-los prontamente.

Na produção, as falhas de precisão de usinagem anormal em máquinas-ferramentas CNC geralmente são ocultas e difíceis de diagnosticar.

Há cinco motivos principais para essas falhas:

Além do exposto acima, a compilação do programa de usinagem, a seleção da ferramenta de corte e os fatores humanos também podem causar precisão anormal na usinagem.

Para lidar com a precisão anormal da usinagem devido à falha mecânica, devem ser tomadas as seguintes medidas:

Examine os segmentos do programa que estão sendo executados quando a precisão da máquina-ferramenta está anormal, especialmente a compensação do comprimento da ferramenta e a calibração e o cálculo do sistema de coordenadas de processamento (G54 a G59).

No modo de polegadas, mova repetidamente o eixo Z e observe seu estado de movimento por meio da visão, do tato e da audição. Se houver um som anormal durante o movimento na direção Z, especialmente durante o movimento rápido em polegadas, isso pode indicar um problema no aspecto mecânico.

Método de redefinição da inicialização:

Em geral, uma falha transitória no sistema pode ser eliminada por meio de uma reinicialização de hardware ou pela troca da fonte de alimentação do sistema. Se a área de armazenamento de trabalho do sistema tiver sido corrompida devido a uma falha de energia, ao desconectar a placa de circuito ou a uma baixa tensão da bateria, o sistema deverá ser inicializado e limpo. Antes de limpar, certifique-se de fazer backup dos dados e manter um registro deles. Se a falha persistir após a inicialização, faça um diagnóstico de hardware.

Mudança de parâmetro, método de correção de programa:

Os parâmetros do sistema são a base para determinar a funcionalidade do sistema. Configurações incorretas de parâmetros podem resultar em falhas no sistema ou funções inválidas e, em alguns casos, erros no programa do usuário também podem causar tempo de inatividade. Para evitar isso, a função de pesquisa de blocos do sistema pode ser usada para identificar e corrigir todos os erros, garantindo a operação normal.

Ajuste, método de ajuste de otimização:

A regulagem do sistema é a solução mais simples para a correção de falhas. Isso pode ser feito ajustando o potenciômetro. Por exemplo, em um cenário de manutenção de fábrica, se a tela do sistema estiver exibindo caos, isso pode ser corrigido com um ajuste. Outro exemplo é se a correia do eixo principal escorregar durante a partida e a frenagem em uma fábrica, o que pode ser causado por um grande torque de carga e um curto tempo de aceleração do dispositivo de acionamento. Esse problema pode ser resolvido com o ajuste dos parâmetros.

O ajuste de otimização é um método abrangente para obter a melhor correspondência entre o sistema de servoacionamento e o sistema mecânico acionado. O processo é simples. Usando um registrador multilinha ou um osciloscópio de traço duplo com função de armazenamento, é possível observar a relação de resposta entre o comando e o feedback de velocidade ou feedback de corrente. Ao ajustar o coeficiente proporcional e o tempo integral do regulador de velocidade, o sistema servo pode obter o melhor desempenho com alta resposta dinâmica e sem oscilação.

Se um osciloscópio ou registrador não estiver disponível no local, de acordo com a experiência, ajuste os parâmetros até que o motor vibre e, em seguida, ajuste lentamente na direção oposta até que a vibração seja eliminada.

Método de substituição de peças sobressalentes:

O método mais comum de solução de problemas é substituir uma placa de circuito defeituosa diagnosticada por uma sobressalente funcional e executar os procedimentos necessários de inicialização e partida, permitindo que a máquina-ferramenta retome rapidamente a operação normal. Em seguida, a placa de circuito defeituosa pode ser reparada ou substituída.

Método para melhorar a qualidade da energia:

Normalmente, uma fonte de alimentação regulada é empregada para estabilizar as flutuações de energia. Para reduzir o impacto da interferência de alta frequência, um método de filtragem de capacitância pode ser usado como medida preventiva para evitar falhas na placa de alimentação.

Método de rastreamento de informações de manutenção:

As grandes empresas de manufatura costumam fazer modificações e melhorias no software ou hardware do sistema com base nas falhas inesperadas causadas por defeitos de projeto em operações reais. Essas modificações são comunicadas à equipe de manutenção na forma de informações de manutenção. O uso dessas informações como base para a solução de problemas pode ajudar a eliminar correta e completamente as falhas.

O diagnóstico de falhas elétricas de máquinas-ferramenta CNC envolve três estágios: detecção de falhas, avaliação de falhas e isolamento e localização de falhas.

O primeiro estágio da detecção de falhas envolve o teste da máquina-ferramenta CNC para determinar se existe uma falha.

O segundo estágio envolve a identificação da natureza da falha e o isolamento dos componentes ou módulos defeituosos.

O terceiro estágio envolve a localização da falha em um módulo substituível ou em uma placa de circuito impresso, reduzindo o tempo de reparo.

Para identificar e resolver rapidamente as falhas do sistema, é importante manter o processo de diagnóstico de falhas o mais simples e eficiente possível, minimizando o tempo necessário para o diagnóstico. Para conseguir isso, os seguintes métodos de diagnóstico podem ser empregados:

1. Método intuitivo

Usando os sentidos, observe quaisquer sintomas que possam ocorrer durante uma falha, como a presença de faíscas ou luz, ruído anormal, superaquecimento ou odores de queimado.

Examinar a condição da superfície de cada placa de circuito impresso com defeito em potencial é um método básico e comumente usado. Procure sinais de queimaduras ou danos para restringir ainda mais o escopo da inspeção.

2. Autodiagnóstico função do CNC sistema

A capacidade do sistema CNC de processar dados rapidamente permite a aquisição e o processamento multicanal e rápido de sinais da peça defeituosa. Em seguida, o programa de diagnóstico realiza uma análise lógica e um julgamento para determinar se há uma falha no sistema e localizá-la rapidamente.

Os sistemas CNC modernos têm dois tipos de funções de autodiagnóstico:

Consulte o manual de manutenção relevante com base no prompt para identificar a causa da falha e solucionar o problema.

Em geral, quanto mais detalhadas forem as informações de falha fornecidas pela função de diagnóstico da máquina-ferramenta CNC, mais fácil será diagnosticar a falha.

É importante observar que algumas falhas podem ser confirmadas diretamente com base no prompt de falha e no manual, mas, em outras, a causa real da falha pode ser diferente do prompt ou várias falhas podem causar um único sintoma. Nesses casos, a equipe de manutenção deve entender a relação interna entre as falhas para determinar a causa subjacente.

3. Verificação de dados e status

O autodiagnóstico do sistema CNC pode não apenas exibir informações de alarme de falha na tela do CRT, mas também fornecer parâmetros da máquina-ferramenta e informações de status na forma de "endereço de diagnóstico" e "dados de diagnóstico" de várias páginas.

As verificações comuns de dados e status incluem verificação de parâmetros e verificação de interface.

Esses dados incluem ganho, aceleração, tolerância de monitoramento de contorno, valor de compensação de folga reversa e valor de compensação de passo do parafuso de avanço.

Quando sujeitos a interferências externas, os dados serão perdidos ou confundidos, e a máquina-ferramenta não funcionará normalmente.

O diagnóstico da interface de entrada/saída do sistema CNC pode exibir o status de todos os sinais de comutação na tela do CRT e usar "1" ou "0" para indicar se o sinal está presente ou não.

Usando o visor de status, é possível verificar se o sistema CNC emitiu o sinal para o lado da máquina e se o valor de comutação e outros sinais no lado da máquina foram inseridos no sistema CNC, de modo que a falha possa ser localizada no lado da máquina ou no sistema CNC.

4. Falha no visor do indicador de alarme

Além dos alarmes de "software", como a função de autodiagnóstico e a exibição de status, o sistema CNC moderno das máquinas-ferramentas CNC também tem vários indicadores de alarme de "hardware" distribuídos na fonte de alimentação, no servoacionamento, na entrada/saída e em outros dispositivos.

Ao observar esses indicadores de alarme, a causa da falha pode ser determinada.

5. Método de substituição da placa de circuito sobressalente

Substituir a placa de circuito defeituosa duvidosa por uma sobressalente é um método rápido e direto para determinar a causa da falha, comumente usado para módulos funcionais em sistemas CNC, como o módulo CRT e o módulo de memória.

Antes de substituir a placa sobressalente, verifique os circuitos relevantes para evitar danos à placa boa devido a um curto-circuito. Além disso, verifique se a chave de seleção e o fio de jumper na placa de teste correspondem aos do modelo original. Em alguns modelos, preste atenção também ao ajuste do potenciômetro.

Após substituir a placa de memória, inicialize a memória conforme exigido pelo sistema; caso contrário, o sistema não funcionará normalmente.

6. Método de troca

Nas máquinas-ferramentas CNC, geralmente há módulos ou unidades com a mesma função.

Ao trocar esses módulos ou unidades e observar se a falha é transferida, o local da falha pode ser rapidamente determinado.

Esse método é usado com frequência para diagnosticar falhas no acionamento do servoalimentador e também pode ser aplicado à troca de módulos semelhantes no sistema CNC.

7. Método de percussão

O sistema CNC é composto de várias placas de circuito, cada uma com várias juntas de solda. Qualquer defeito de solda ou mau contato pode resultar em falha.

Ao bater suavemente na placa de circuito, no conector ou nos componentes elétricos com suspeita de falhas usando isolamento, se a falha ocorrer, é provável que ela esteja localizada na parte batida.

8. Método de comparação de medição

Para facilitar a detecção, os módulos ou unidades são equipados com terminais de detecção.

Usando instrumentos como um multímetro ou osciloscópio, os valores normais podem ser comparados com os valores no momento da falha por meio dos níveis ou formas de onda detectados nesses terminais. Isso permite a análise da causa e da localização da falha.

As máquinas-ferramentas CNC têm recursos complexos e abrangentes, o que leva a muitos fatores que podem causar falhas. Portanto, pode ser necessário usar vários métodos de diagnóstico de falhas em conjunto para analisar a falha de forma abrangente e determinar rapidamente sua localização, facilitando sua resolução.

Além disso, algumas falhas podem ter sintomas elétricos, mas causas mecânicas, ou vice-versa, ou ambos. Portanto, o diagnóstico de falhas não deve se limitar apenas aos aspectos elétricos ou mecânicos, mas deve ser considerado de forma holística.

10 principais fabricantes de máquinas-ferramenta no mundo em 2019 (unidade: milhões de dólares)

| Classificações | Empresa | País | Receita (milhões de $) |

| 1 | Yamazaki Mazaka | Japão | 52.8 |

| 2 | Trumpf | Alemanha | 42.4 |

| 3 | DMG MORI | Alemanha e Japão | 38.2 |

| 4 | MAG | EUA | 32.6 |

| 5 | Amada | Japão | 31.1 |

| 6 | Okuma | Japão | 19.4 |

| 7 | Makino | Japão | 18.8 |

| 8 | Grupo GROB | Alemanha | 16.8 |

| 9 | Haas | EUA | 14.8 |

| 10 | Emag | Alemanha | 8.7 |

Fonte: CCID Consulting

Veja também:

As 10 maiores empresas de máquinas-ferramenta da China em 2019 (unidade: milhões de yuans)

| Classificação | Empresa | Receita |

| 1 | Gênesis | 21.81 |

| 2 | Máquina-ferramenta Qinchuan | 14.3 |

| 3 | Yawei | 14.06 |

| 4 | HDHM | 12.98 |

| 5 | Seiko haitiano | 11.23 |

| 6 | Máquina-ferramenta Shenyang | 10.02 |

| 7 | Zhejiang Rifa | 6.2 |

| 8 | Máquina-ferramenta Kunming | 4.97 |

| 9 | Guosheng | 4.14 |

| 10 | Huazhong CNC | 4.08 |

De acordo com o National Bureau of Statistics, em julho de 2020, a China tinha 817 empresas de máquinas-ferramenta de corte de metal com uma margem de lucro de vendas industriais de apenas 3,95%. Além disso, havia 526 empresas de máquinas-ferramenta de conformação de metais na China com uma margem de lucro de 4,80%.

De novembro de 2015 a julho de 2020, o setor de máquinas-ferramenta de corte de metal e o setor de máquinas-ferramenta de conformação tiveram as maiores margens de lucro de vendas, 5,49% e 7,88%, respectivamente.

Atualmente, embora existam muitas empresas nacionais, elas tendem a ser de pequena escala, não são competitivas no mercado e têm baixa lucratividade.

Se a máquina-ferramenta CNC escolhida não puder operar de forma estável e confiável, ela se tornará inútil.

Portanto, ao fazer uma compra, é importante optar por produtos de marcas conhecidas, inclusive o host, o sistema de controle e os acessórios. Esses produtos são tecnologicamente avançados, têm um histórico de produção comprovado e têm sido usados com sucesso pelos usuários.

O objetivo é resolver um ou mais problemas de produção.

A praticidade envolve a garantia de que as máquinas-ferramentas CNC selecionadas possam atender efetivamente às metas predeterminadas.

Evite comprar máquinas-ferramenta CNC excessivamente complexas com muitas funções que não sejam práticas, mesmo que elas tenham um custo mais alto.

Ter um objetivo claro e fazer seleções direcionadas de máquinas-ferramenta nos permite obter os melhores resultados com um investimento razoável.

Economia refere-se à obtenção do preço mais econômico para a máquina-ferramenta CNC adquirida que atenda aos requisitos de processamento.

Selecione uma máquina-ferramenta CNC que seja totalmente funcional e avançada.

No entanto, se não houver um operador ou programador capacitado, ou um reparador qualificado para fazer a manutenção e o conserto da máquina-ferramenta, ela não poderá ser usada com eficiência, independentemente de sua qualidade.

Ao escolher máquinas-ferramenta CNC, é importante considerar a facilidade de operação, programação e manutenção. Caso contrário, isso pode resultar em dificuldades de uso, manutenção, reparo e outros aspectos das máquinas-ferramentas CNC, levando ao desperdício do equipamento.

Realize uma pesquisa de mercado minuciosa e busque orientação técnica de especialistas ou usuários experientes de máquinas-ferramenta CNC para obter uma compreensão abrangente do mercado nacional e internacional de máquinas-ferramenta CNC.

Aproveite as várias feiras comerciais para escolher equipamentos de alta qualidade, baixo custo e desempenho confiável e compare as opções.

É importante selecionar produtos maduros e estáveis que atendam às necessidades reais da unidade.

Ao selecionar os recursos das máquinas-ferramenta CNC, é importante não priorizar um grande número de funções ou especificações excessivas. Ter muitos eixos de coordenadas, bancadas de trabalho e motores de alta potência e um alto grau de precisão pode resultar em um sistema complexo com menor confiabilidade.

Isso, por sua vez, aumentará o custo de aquisição e manutenção da máquina, bem como o custo de processamento, resultando em um desperdício de recursos.

É mais aconselhável escolher as máquinas-ferramentas CNC com base nas especificações do produto, nas dimensões e na precisão necessárias para o trabalho.

Ao selecionar máquinas-ferramenta CNC, é importante considerar as peças típicas que precisam ser processadas. Apesar de as máquinas-ferramenta CNC terem alta flexibilidade e grande capacidade de adaptação, elas só podem obter os melhores resultados ao processar determinadas peças em determinadas condições. Portanto, antes de fazer uma escolha, é fundamental determinar primeiro as peças típicas que serão processadas.

O sistema CNC que satisfaz vários parâmetros de desempenho e indicadores de confiabilidade deve ser cuidadosamente avaliado, e aspectos como facilidade de operação, programação, manutenção e gerenciamento devem ser considerados. Sempre que possível, recomenda-se a adoção de uma abordagem centralizada e unificada. A menos que seja um caso especial, a unidade deve ter como objetivo usar a mesma série de sistemas CNC produzidos pelo mesmo fabricante para fins de gerenciamento e manutenção futuros.

Para maximizar o desempenho das máquinas-ferramenta CNC e aprimorar seus recursos de processamento, é essencial ter os acessórios e as ferramentas necessários. Não compre uma máquina-ferramenta que custa centenas de milhares ou milhões de yuans, mas descubra que ela não pode ser usada normalmente devido à falta de um acessório ou ferramenta de corte que custa dezenas de milhares de yuans. Ao comprar a unidade principal, é recomendável comprar também algumas peças vulneráveis e outros acessórios.

Os especialistas estrangeiros em corte de metais acreditam que a eficiência de uma máquina-ferramenta CNC $250.000 depende muito do desempenho de uma fresa de topo $30. Isso destaca a importância de equipar as máquinas-ferramenta CNC com ferramentas de alto desempenho para reduzir custos e obter o máximo de benefícios econômicos abrangentes.

Em geral, as máquinas-ferramenta CNC devem ser equipadas com ferramentas suficientes para utilizar plenamente suas funções, permitindo que a máquina processe uma variedade de produtos e evite tempo ocioso e desperdício.

Após a instalação, as máquinas-ferramenta CNC devem ser cuidadosamente comissionadas e depuradas, o que é fundamental para sua futura operação, manutenção e gerenciamento.

Durante a instalação e o comissionamento das máquinas-ferramenta CNC, os técnicos devem participar ativamente e estudar com atenção, aceitando o treinamento técnico e a orientação no local dos fornecedores.

Deve ser realizada uma aceitação abrangente da precisão geométrica, da precisão de posicionamento, da precisão de corte e do desempenho da máquina-ferramenta.

É importante verificar cuidadosamente os materiais técnicos, os manuais de operação, os manuais de manutenção, as instruções de montagem, o software de computador e as instruções que os acompanham e guardá-los adequadamente, pois se isso não for feito, a máquina-ferramenta poderá não ter acesso a funções adicionais e dificultar a manutenção.

Por fim, o serviço pós-venda, o suporte técnico, o treinamento de pessoal, o suporte de dados, o suporte de software, a instalação e o comissionamento, o fornecimento de peças sobressalentes, o sistema de ferramentas e os acessórios da máquina-ferramenta oferecidos pelo fabricante da máquina-ferramenta CNC devem ser totalmente considerados.

A tendência de desenvolvimento futuro das máquinas-ferramentas CNC é a fabricação inteligente.

A manufatura inteligente é um novo modo de produção que combina tecnologia de informação e comunicação de nova geração com tecnologia de manufatura avançada. Ela permeia todos os aspectos da manufatura, incluindo design, produção, gerenciamento e serviço, e apresenta autopercepção, autoaprendizagem, autodecisão, autoexecução e autoadaptação.

O estabelecimento de uma fábrica química inteligente é uma etapa necessária para o desenvolvimento da manufatura inteligente. Uma oficina inteligente é um componente fundamental de uma fábrica inteligente, e o equipamento inteligente é um suporte crucial para uma oficina inteligente.

A manufatura inteligente é caracterizada pelo uso de uma fábrica inteligente como suporte, a inteligência dos principais processos de manufatura como núcleo, o fluxo de dados de ponta a ponta como base e a interconectividade da rede como suporte. O estabelecimento de uma fábrica química inteligente é um requisito fundamental para o avanço da manufatura inteligente.

As máquinas-ferramentas inteligentes são máquinas que podem se monitorar, analisar várias informações relacionadas à máquina, seu status de processamento, ambiente e outros fatores e, em seguida, tomar as medidas necessárias para garantir o processamento ideal. Com o avanço das redes de computadores, da comunicação e das tecnologias de inteligência artificial, a teoria da tecnologia de máquinas-ferramenta inteligentes, que se baseia em oito tecnologias, formou gradualmente um sistema.

Em comparação com as máquinas-ferramentas CNC convencionais, os módulos de coleta de dados, controle e comunicação desempenham um papel fundamental nas máquinas-ferramentas inteligentes. A coleta de dados é feita principalmente por sensores inteligentes instalados no local, e o tipo de sensores inteligentes depende da finalidade principal da máquina-ferramenta inteligente. Alguns sensores inteligentes comuns incluem os de potência, temperatura, vibração, som, energia, líquido e reconhecimento de identidade.

O módulo de controle é baseado principalmente em algoritmos de ajuste on-line para programas NC, métodos inteligentes de tomada de decisão e otimização para parâmetros de processo, tecnologias de coordenação para peças executivas e tecnologias de controle automático de carga e descarga. O módulo de comunicação é baseado na tecnologia de rede de comunicação sem fio.

Comparação entre a oficina tradicional e a oficina inteligente.

| Oficina tradicional | Oficina inteligente | |

| Equipamentos | Máquina CNC | Máquina-ferramenta inteligente |

| Modo de comunicação | Cópia de dispositivo de armazenamento móvel (disco flash USB, etc.) | Tecnologia de comunicação sem fio (Wifi/Zigbee) |

| Processo de produção | Circuito aberto / circuito semiaberto Processamento de peças; uma pessoa com um dispositivo. | Circuito fechado Monitorar a máquina, uma pessoa com vários dispositivos |