Você já se perguntou como as fábricas modernas alcançam tanta precisão e eficiência? Este artigo explora o fascinante mundo dos sistemas de Controle Numérico Computadorizado (CNC), revelando como eles revolucionam a fabricação. Descubra os principais participantes do setor e saiba como esses sistemas transformam matérias-primas em produtos complexos com precisão inigualável. Prepare-se para descobrir os segredos por trás das máquinas que moldam nosso mundo!

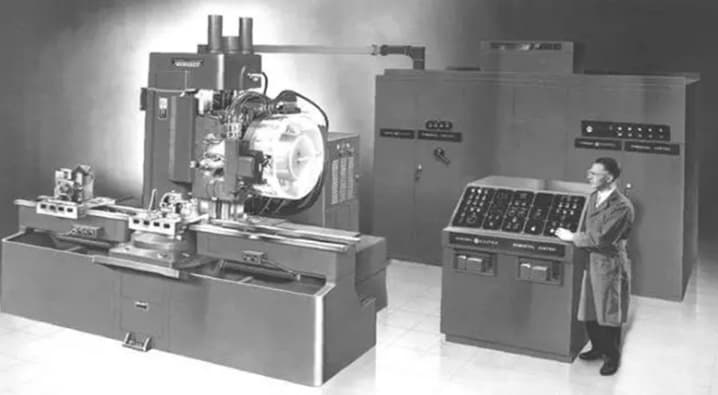

Sistema de Controle Numérico (NCS) é uma abreviação de sistema de controle digital. Ele foi desenvolvido paralelamente aos computadores e é usado para controlar equipamentos de processamento automatizado.

Inicialmente, ele era composto de tubos eletrônicos e circuitos de relé para formar um controlador especializado com recursos computacionais, conhecido como Controle Numérico de Hardware (Hard NC).

Após a década de 1970, os componentes eletrônicos de hardware separados foram gradualmente substituídos por processadores de computador com maior integração, conhecidos como sistemas de controle numérico computadorizado.

O sistema de controle numérico computadorizado (CNC) usa o computador para controlar a função de usinagem e obter um sistema de controle numérico.

Com base no programa de controle armazenado na memória do computador, o sistema CNC executa parcial ou totalmente as funções de controle numérico e é equipado com circuitos de interface e dispositivos de servoacionamento do sistema de computador especializado.

Controla a ação de um ou mais equipamentos mecânicos por meio de instruções numéricas digitais, textuais e simbólicas, geralmente controlando quantidades mecânicas como posição, ângulo, velocidade e comutação.

O sistema CNC (Controle Numérico Computadorizado) evoluiu significativamente, incorporando tecnologias avançadas para aumentar a precisão, a eficiência e a versatilidade dos processos de fabricação. Os principais componentes de um sistema CNC moderno incluem:

Unidade de armazenamento e processamento de programas: Essa unidade evoluiu dos primeiros leitores de fita de papel para sofisticadas unidades de estado sólido (SSDs) e soluções de armazenamento baseadas em nuvem. Essas unidades armazenam e gerenciam programas complexos de código G e percursos de ferramentas gerados por CAM.

Host de controle: O cérebro do sistema passou de computadores dedicados para poderosos PCs industriais com processadores de vários núcleos, capazes de interpolação de vários eixos em tempo real e algoritmos avançados de controle de movimento.

Interface homem-máquina (HMI): os monitores de tela sensível ao toque com interfaces gráficas de usuário (GUIs) intuitivas substituíram os painéis de controle tradicionais, permitindo que os operadores interajam perfeitamente com a máquina.

Controlador lógico programável (PLC): Os PLCs modernos se integram perfeitamente ao sistema CNC, gerenciando funções auxiliares, intertravamentos de segurança e monitoramento de processos. Eles oferecem recursos de expansão modular e são compatíveis com vários protocolos de comunicação industrial.

Sistemas de acionamento:

Dispositivos de feedback: Codificadores lineares e rotativos, juntamente com sistemas de sensores avançados (por exemplo, células de carga, acelerômetros), fornecem feedback de posição, velocidade e força em tempo real para controle de malha fechada.

Interfaces de rede e comunicação: Os sistemas de fieldbus baseados em Ethernet (por exemplo, EtherCAT, PROFINET) facilitam a troca de dados em alta velocidade entre os componentes do CNC e permitem a conectividade com o Industry 4.0.

A mudança para arquiteturas centradas em software nos sistemas CNC revolucionou seus recursos e sua flexibilidade. Essa evolução oferece várias vantagens importantes:

Esses avanços tornaram os sistemas CNC mais compactos, confiáveis e fáceis de usar, ao mesmo tempo em que expandiram significativamente seus recursos funcionais. A integração da inteligência artificial e dos algoritmos de aprendizado de máquina está aprimorando ainda mais a autonomia e a eficiência das operações de CNC, abrindo caminho para ambientes de fabricação inteligentes.

No mercado atual de máquinas-ferramenta CNC, surgiram vários sistemas CNC proeminentes, cada um oferecendo recursos e capacidades exclusivos adaptados a necessidades específicas de fabricação.

A FANUC Corporation do Japão é líder global em pesquisa, projeto, fabricação e vendas de sistemas de Controle Numérico Computadorizado (CNC). Suas proezas tecnológicas não só catalisaram a rápida evolução das máquinas-ferramentas CNC no Japão, como também fizeram avançar significativamente a tecnologia CNC em todo o mundo.

O domínio de mercado da FANUC é uma prova de suas capacidades tecnológicas de ponta. Em 1985, eles introduziram o inovador sistema CNC da série 0, que passou por refinamento e otimização contínuos. Essa série conquistou uma participação de mercado substancial na China, em grande parte devido à promoção eficaz por meio da Beijing FANUC Mechatronics Co., Ltd. Os sistemas CNC da FANUC, originalmente desenvolvidos pela Fujitsu Corporation no Japão, estabeleceram uma presença de longa data no mercado chinês.

A linha de produtos CNC da FANUC abrange vários modelos, sendo os mais predominantes as séries FANUC 0, FANUC 16, FANUC 18 e FANUC 21. Entre eles, a série FANUC 0 alcançou um destaque especial devido à sua versatilidade e desempenho. Essa série oferece uma variedade de opções de controle, desde a usinagem básica de 3 eixos até o complexo controle simultâneo de 5 eixos, atendendo a diversas necessidades de fabricação.

Os sistemas CNC da FANUC são conhecidos por seus recursos de processamento de alta velocidade, controle de precisão e confiabilidade robusta. Eles incorporam recursos avançados, como otimização de usinagem baseada em IA, monitoramento em tempo real e funcionalidades de manutenção preditiva. Esses sistemas também oferecem suporte a iniciativas da Indústria 4.0 por meio da integração perfeita com sistemas de automação e plataformas de análise de dados, permitindo processos de fabricação inteligentes.

O compromisso da empresa com a inovação contínua é evidente em suas últimas ofertas de CNC, que apresentam interfaces de usuário aprimoradas, eficiência energética melhorada e opções de conectividade expandidas. Esses avanços solidificaram ainda mais a posição da FANUC como a força preeminente na tecnologia CNC, impulsionando o setor de manufatura global em direção a uma maior eficiência e produtividade.

O sistema CNC da Siemens representa uma solução de ponta em tecnologia de controle numérico computadorizado, projetada para atender a um amplo espectro de requisitos de fabricação. Sua arquitetura modular permite uma escalabilidade excepcional e uma integração perfeita com diversas plataformas de máquinas-ferramenta, oferecendo uma flexibilidade inigualável em aplicações industriais.

Esse sistema versátil se destaca em ambientes de usinagem tradicionais e avançados. Quando implementado em tornos e fresadoras padronizados, ele funciona como um sistema CNC robusto e baseado em acionamento, oferecendo controle preciso e desempenho aprimorado. Como alternativa, ele pode ser implantado como uma solução baseada em PC, fornecendo recursos computacionais avançados e interfaces fáceis de usar. Ao adotar o sistema CNC da Siemens, os fabricantes podem aumentar significativamente sua inovação operacional e sua vantagem competitiva no mercado global.

Complementando suas ofertas de CNC, a Siemens fornece um amplo portfólio de produtos de tecnologia de acionamento de classe mundial. Essa linha abrangente inclui inversores de alto desempenho, motores de precisão, redutores eficientes, motoredutores integrados, acoplamentos avançados, acionamentos híbridos inovadores e sistemas sofisticados de controle de movimento. Esses componentes são meticulosamente projetados para abranger todas as faixas de torque, níveis de desempenho e requisitos de tensão, garantindo compatibilidade e desempenho ideais em diversas aplicações industriais.

A linha de produtos CNC da Siemens abrange uma série de sistemas avançados, cada um deles adaptado a necessidades específicas de fabricação:

Cada série SINUMERIK foi projetada para enfrentar desafios específicos de fabricação, fornecendo soluções personalizadas que otimizam a produtividade, a precisão e a eficiência em vários setores industriais.

A Mitsubishi Electric Corporation, fundada em 1921, é líder global em produtos para motores e soluções de automação industrial. Com uma força de trabalho que ultrapassa 100.000 funcionários em todo o mundo, essa empresa da Fortune Global 500 tem demonstrado consistentemente seu compromisso com a inovação tecnológica e a excelência na fabricação.

Impulsionados por uma perspectiva global e voltada para o futuro, os funcionários da Mitsubishi Electric se esforçam para ser o principal parceiro dos clientes no setor de CNC (Controle Numérico Computadorizado). Sua dedicação inabalável à melhoria contínua garante que os sistemas CNC da Mitsubishi permaneçam na vanguarda da tecnologia de usinagem, servindo como assistentes poderosos e confiáveis para fabricantes de vários setores.

A linha de produtos CNC da Mitsubishi abrange uma ampla gama de sistemas adaptados a diversas necessidades de fabricação:

A principal série M700V exemplifica o compromisso da Mitsubishi com a engenharia de precisão. Com um sistema de controle nanométrico de última geração, essa linha de produtos de ponta permite operações de usinagem de alta precisão e qualidade. Seus recursos avançados incluem suporte para interpolação simultânea de 5 eixos, tornando-a ideal para o processamento de peças com geometrias de superfície complexas em setores como o aeroespacial, a fabricação de dispositivos médicos e a fabricação de moldes de precisão.

Em 2015, a Mitsubishi Electric apresentou a próxima geração de sistemas CNC das séries M80 e M800, projetados para substituir as séries M70 e M700, respectivamente. Essas novas plataformas incorporam maior capacidade de processamento, interfaces de usuário aprimoradas e recursos avançados, como otimização de usinagem orientada por IA e conectividade IoT. A série M800, em particular, baseia-se nos pontos fortes da M700V, oferecendo precisão ainda maior, velocidades de processamento mais rápidas e controle multieixos aprimorado para lidar com as aplicações de usinagem mais exigentes na era da Indústria 4.0.

William Heidenhain estabeleceu uma oficina de gravação de metais de precisão em Berlim, Alemanha, em 1889, lançando a base para o que se tornaria um líder global em metrologia e tecnologia de controle de movimento. Desde meados da década de 1970, a HEIDENHAIN se transformou em um fabricante proeminente de sistemas CNC de alta precisão e tecnologias avançadas de acionamento para máquinas-ferramenta.

A HEIDENHAIN China mantém a longa tradição de inovação e compromisso com a excelência da empresa, adaptando a experiência global para atender às demandas exclusivas do setor de manufatura chinês.

O sistema TNC (Touch Numerical Control), que apresenta a linguagem de programação conversacional proprietária da HEIDENHAIN, tornou-se o padrão de fato no setor europeu de moldes e matrizes, conhecido por sua interface amigável e recursos poderosos.

A HEIDENHAIN oferece um portfólio abrangente de soluções de metrologia, incluindo encoders rotativos absolutos e incrementais de alta resolução, balanças lineares de precisão e encoders angulares ultraprecisos. Esses dispositivos são cruciais para garantir a precisão posicional e a repetibilidade em processos de fabricação avançados.

Seus sistemas CNC para máquinas-ferramenta abrangem uma ampla gama de aplicações, desde fresadoras de 3 eixos até complexos centros de usinagem de 5 eixos para fresamento e torneamento. Os sistemas de controle apresentam um amplo conjunto de recursos, incluindo:

Essa versatilidade torna os sistemas CNC da HEIDENHAIN a escolha ideal para diversas aplicações, desde o simples fresamento de 3 eixos até a usinagem de 5 eixos de alta velocidade e alta precisão de componentes complexos. A escalabilidade e a adaptabilidade dos sistemas garantem que eles atendam às necessidades de evolução da manufatura moderna, desde oficinas de trabalho até instalações de produção automatizadas em grande escala.

A Bosch Rexroth está na vanguarda da tecnologia industrial, fornecendo soluções de transmissão e controle de última geração que priorizam a segurança, a precisão, a eficiência e a relação custo-benefício em uma ampla gama de máquinas e equipamentos de sistema.

Aproveitando sua ampla experiência global em aplicações, a Rexroth desenvolve continuamente produtos inovadores e adapta sistemas de soluções integradas para atender às necessidades específicas de vários submercados. Isso inclui sistemas hidráulicos móveis para máquinas de construção e agrícolas, sistemas hidráulicos industriais para aplicações de manufatura, sistemas de automação de fábrica e soluções avançadas para instalações de energia renovável. Essa abordagem abrangente garante desempenho e produtividade ideais em vários setores.

Desde sua entrada no mercado chinês em 1978, a Bosch Rexroth estabeleceu uma presença significativa com instalações de produção de última geração em Pequim, Wujin e Xi'an. Com uma força de trabalho de aproximadamente 3.500 funcionários qualificados, essas instalações servem como centros importantes para fabricação, pesquisa e desenvolvimento e suporte ao cliente na região.

O portfólio de CNC (Controle Numérico Computadorizado) da REXROTH demonstra o compromisso da empresa com soluções avançadas de fabricação:

A NUM foi pioneira na tecnologia CNC, desenvolvendo seu primeiro sistema no início da década de 1950, bem antes da ampla adoção pelo setor em 1961. Esse sistema inovador foi introduzido no mercado em 1964, estabelecendo a NUM como um dos primeiros fornecedores de sistemas CNC do mundo. Essa inovação inicial estabeleceu a base para a liderança contínua da NUM na tecnologia CNC.

A unidade de produção de hardware da NUM para sistemas CNC está estrategicamente localizada na Itália, aproveitando a renomada experiência em engenharia de precisão do país. Ao manter o desenvolvimento e a fabricação interna dos principais componentes CNC, incluindo drivers e motores, a NUM garante controle total sobre a qualidade e o desempenho de seus sistemas. Essa integração vertical permite que a NUM otimize e aprimore continuamente os recursos gerais de suas soluções CNC, respondendo rapidamente às necessidades em evolução do setor e aos avanços tecnológicos.

A atual linha de produtos CNC da NUM abrange uma gama de sistemas avançados, incluindo as séries FS152i, FS153i e FS192i. Cada sistema apresenta um sofisticado painel de controle equipado com um PC integrado, oferecendo vários níveis de desempenho para atender a diversos requisitos de fabricação. Essa abordagem modular permite que os clientes selecionem a configuração ideal para suas aplicações específicas, equilibrando a potência de processamento, os recursos de controle de eixo e a relação custo-benefício. A integração da tecnologia de PC no sistema CNC facilita recursos avançados, como simulação em tempo real, algoritmos de controle adaptáveis e conectividade perfeita com sistemas de automação de fábrica, aumentando a eficiência e a flexibilidade gerais da produção.

A Fagor Automation, uma subsidiária da Mondragon Corporation - a 10ª maior empresa do grupo na Espanha e a maior empregadora da região basca, com mais de 74.000 funcionários - estabeleceu-se como líder em desenvolvimento e fabricação de sistemas de medição e CNC.

Com amplos recursos de P&D e um portfólio abrangente de produtos, a Fagor Automation se destaca no fornecimento de soluções personalizadas que atendem com precisão aos requisitos do cliente. Sua experiência abrange desde o desenvolvimento avançado de software até a integração robusta de hardware, o que lhes permite enfrentar desafios complexos de automação industrial.

O sistema CNC da Fagor, construído sobre uma base de componentes funcionais poderosos, foi projetado para equipar e otimizar uma ampla gama de máquinas-ferramenta de alto desempenho. Ele oferece soluções abrangentes de controle industrial para centros de usinagem e torneamento sofisticados, suportando coordenação de vários eixos, corte de alta velocidade e controle de precisão.

Um recurso de destaque do sistema CNC da Fagor é sua inovadora interface de programação de diálogo. Essa função de fácil utilização agiliza significativamente o processo de programação para a produção de pequenos lotes, reduzindo os tempos de configuração e aumentando a flexibilidade operacional. Os recursos de processamento de alta velocidade do sistema, juntamente com o controle de resolução em nível nanométrico, destacam a capacidade tecnológica avançada das máquinas-ferramentas que ele alimenta.

Além disso, as soluções CNC da Fagor incorporam funções especializadas feitas sob medida para aplicações específicas, como as máquinas-ferramentas de corte a laser. Essas características específicas otimizam o desempenho em processos de fabricação de nicho, garantindo o máximo de eficiência e precisão em diversas aplicações industriais.

A Yamazaki Mazak (China) Co., Ltd. atua como a sede chinesa da Yamazaki Mazak Corporation, supervisionando todos os aspectos das operações da empresa na China, incluindo fabricação, vendas e suporte pós-venda. Esse posicionamento estratégico garante uma integração perfeita da experiência global da Mazak com as demandas do mercado local.

A MAZAK está na vanguarda da fabricação de máquinas-ferramenta, oferecendo um conjunto abrangente de soluções avançadas de fabricação. Seu portfólio abrange máquinas multitarefas, centros de usinagem de 5 eixos, centros de fresagem e torneamento de alta precisão, sistemas CNC de ponta e soluções de automação de última geração. Essa abordagem holística permite que a MAZAK atenda às diversas necessidades dos ambientes de fabricação modernos, desde a produção aeroespacial até a produção de dispositivos médicos.

O sistema CNC de 7ª geração desenvolvido pela MAZAK representa um salto significativo na tecnologia de usinagem. Ele apresenta uma arquitetura revolucionária de software e hardware projetada para oferecer recursos excepcionais de processamento em alta velocidade, precisão em nível de mícron e qualidade superior de acabamento de superfície. Os algoritmos avançados do sistema e os mecanismos de controle adaptativo em tempo real otimizam os parâmetros de corte em tempo real, garantindo um desempenho consistente em vários materiais e geometrias.

Além de suas principais funcionalidades, o sistema CNC de 7ª geração oferece uma interface intuitiva e fácil de usar que simplifica a operação e o gerenciamento de processos. Ele incorpora recursos avançados, como previsão de desgaste de ferramenta orientada por IA, compensação térmica em tempo real e prevenção inteligente de colisões. Além disso, a arquitetura aberta do sistema e as opções de conectividade robustas o tornam totalmente compatível com os princípios da Indústria 4.0, facilitando a integração perfeita em ecossistemas de fábricas inteligentes. Isso permite que os fabricantes aproveitem a análise de dados, a manutenção preditiva e os recursos de monitoramento remoto, abrindo caminho para o aumento da produtividade, a redução do tempo de inatividade e a melhoria da eficácia geral do equipamento (OEE).

Os sistemas CNC da HNC, desenvolvidos com propriedade intelectual própria, são categorizados em níveis alto, médio e baixo, atendendo a diversas necessidades industriais.

Aproveitando anos de experiência técnica e integrando os resultados de pesquisa de três projetos nacionais importantes, a empresa se posicionou estrategicamente para competir com os sistemas CNC estrangeiros de primeira linha. Essa abordagem demonstra o compromisso da HNC com o avanço da tecnologia CNC nacional para os padrões globais.

As unidades de acionamento do servo e do fuso, componentes essenciais dos sistemas CNC da HNC, alcançaram métricas de desempenho que correspondem aos padrões internacionais. Em especial, mais de cem sistemas CNC de ponta com articulação de cinco eixos desenvolvidos internamente foram implantados com sucesso em setores críticos, incluindo os setores automotivo, de energia e aeroespacial. Essa adoção generalizada em ambientes de fabricação de alta precisão ressalta a confiabilidade e os recursos avançados dos sistemas.

Expandindo para além das aplicações de uso geral, a HNC projetou mais de 60 variantes de sistemas CNC especializados. Essas soluções personalizadas atendem aos requisitos exclusivos de diversas máquinas industriais, incluindo equipamentos têxteis, ferramentas para trabalhar madeira, máquinas de processamento de vidro e sistemas de moldagem por injeção. Esse extenso portfólio demonstra a versatilidade da HNC na adaptação da tecnologia CNC para otimizar vários processos de fabricação em diferentes setores.

A Guangzhou CNC Equipment Co., Ltd. (GSK), fundada em 1991, evoluiu através de fases de empreendedorismo, inovação e avanço tecnológico. Como pioneira no setor de alta tecnologia da China, a GSK se estabeleceu como fornecedora líder de soluções abrangentes de fabricação inteligente, ganhando reconhecimento como a pedra angular do setor de CNC no sul da China.

O portfólio de produtos da GSK abrange uma ampla gama de tecnologias avançadas de fabricação:

Ao oferecer essa gama diversificada de produtos e serviços, a GSK fornece aos clientes soluções holísticas de processos de fabricação inteligentes. Essas soluções são adaptadas para otimizar a eficiência da produção, melhorar a qualidade do produto e impulsionar a transformação digital em vários setores. O compromisso da GSK com a inovação e a qualidade a posiciona na vanguarda da transição da China para a manufatura inteligente e os princípios da Indústria 4.0.

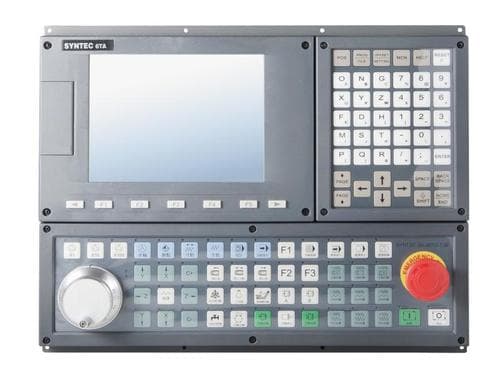

A SYNTEC Corporation, fundada em 1995, estabeleceu-se como um dos principais fabricantes de controladores digitais baseados em PC para máquinas-ferramenta e aplicações industriais. Com mais de duas décadas de foco dedicado ao desenvolvimento de sistemas CNC de ponta e tecnologias avançadas de hardware, a SYNTEC expandiu com sucesso sua presença no mercado através do Estreito de Taiwan e emergiu como uma das marcas de controladores mais influentes e promissoras na região da Ásia-Pacífico.

O portfólio de produtos da empresa abrange uma ampla gama de sistemas CNC para tornos e fresadoras, bem como controladores sofisticados para várias máquinas industriais. O compromisso da SYNTEC com a inovação de alta tecnologia, com aplicações de valor agregado e com um excepcional serviço pós-venda lhe rendeu uma reputação de confiabilidade e satisfação do cliente no competitivo setor de usinagem.

Nos últimos anos, a SYNTEC ampliou seu escopo tecnológico para além dos tradicionais controladores de máquinas-ferramenta. A empresa fez avanços significativos no desenvolvimento de soluções servo de fuso de ponta, motores lineares e motores de acionamento direto, demonstrando sua adaptabilidade às tendências de fabricação em evolução e aos requisitos da Indústria 4.0.

A atual linha de produtos da SYNTEC demonstra sua versatilidade e proeza tecnológica, apresentando:

Essa gama diversificada de ofertas posiciona a SYNTEC como um fornecedor de soluções abrangentes no ecossistema de fabricação moderno, capaz de atender às necessidades complexas de vários setores industriais.

A Advantech LNC Technology Co., Ltd., fundada em outubro de 2000 com um capital inicial de 600 milhões de NT$, cresceu e se tornou uma empresa importante no setor de CNC (Controle Numérico Computadorizado). Com uma força de trabalho de 300 a 400 funcionários, a empresa alcançou um sucesso notável ao longo dos anos.

Por meio de inovações e avanços tecnológicos persistentes, a Advantech LNC emergiu como a marca líder em sistemas CNC na região da China. Seu abrangente portfólio de produtos engloba uma ampla gama de sistemas e controladores CNC de alto desempenho, incluindo:

Essa gama diversificada de produtos atende a várias aplicações industriais, desde a usinagem de precisão e a fabricação de chapas metálicas até o processamento de plásticos e a automação robótica. Os sistemas da Advantech LNC são projetados para aumentar a eficiência, a precisão e a flexibilidade da fabricação em vários setores.

O sucesso da empresa em se tornar a principal marca de sistemas CNC no mercado chinês ressalta seu compromisso com a qualidade, a inovação e a satisfação do cliente. Ao se adaptar continuamente às tendências do setor e aos avanços tecnológicos, a Advantech LNC se posicionou como um dos principais contribuintes para as iniciativas de automação industrial e manufatura inteligente da região.

A Beijing KND CNC Technology Co., Ltd. (KND), fundada em 1993, é uma empresa líder em alta tecnologia, especializada em pesquisa, desenvolvimento, fabricação, distribuição e manutenção de sistemas CNC avançados e soluções de automação industrial. Com quase três décadas de experiência, a KND se estabeleceu como uma empresa de destaque no setor de fabricação de precisão.

O amplo portfólio de produtos da empresa abrange uma gama diversificada de sistemas CNC, incluindo várias séries adaptadas a diversas aplicações industriais. A KND desenvolveu e lançou com sucesso uma série de controladores de máquinas especializados, servoacionamentos, motores e produtos complementares. Essa oferta abrangente foi projetada para atender aos requisitos complexos e variados do setor de máquinas-ferramenta, atendendo a aplicações como:

As soluções de ponta da KND integram algoritmos avançados de controle de movimento, recursos de processamento em tempo real e interfaces fáceis de usar, permitindo que os fabricantes obtenham maior precisão, eficiência e produtividade aprimoradas. O compromisso da empresa com a inovação é evidente em seu desenvolvimento contínuo de sistemas de controle adaptativos, que otimizam os parâmetros de usinagem em tempo real com base no feedback do sensor e nos algoritmos de aprendizado de máquina.

Ao oferecer um amplo espectro de produtos e soluções personalizáveis, a KND dá a seus clientes a flexibilidade de selecionar a tecnologia CNC mais adequada para suas necessidades específicas de fabricação. Essa abordagem centrada no cliente, combinada com o sólido suporte pós-venda e a rede de serviços da KND, garante que os clientes possam maximizar o potencial de seus investimentos em CNC e permanecer competitivos no cenário de fabricação em rápida evolução.

A Shanghai Lynuc CNC Technology Co., Ltd. é uma empresa de ponta que integra perfeitamente pesquisa e desenvolvimento, fabricação, vendas e serviços no campo de sistemas CNC avançados. O foco principal da empresa é o desenvolvimento de sistemas CNC de alto desempenho, soluções inovadoras de software inteligente e a integração sinérgica de equipamentos CNC com tecnologia de motor linear.

O sistema CNC LYNUC se estabeleceu como líder em sistemas CNC de cinco eixos e cinco ligações, bem como em controle de motores lineares. Por meio da inovação contínua impulsionada pelas demandas do mercado, a empresa expandiu seu portfólio de produtos e melhorou o desempenho do sistema para atender às necessidades em evolução da fabricação moderna.

A versatilidade e os recursos de controle superiores do sistema CNC LYNUC são evidentes em suas amplas aplicações em várias plataformas de máquinas-ferramenta. As implementações notáveis incluem:

Esse espectro diversificado de aplicações demonstra a adaptabilidade, a precisão e os algoritmos de controle avançados do sistema CNC LYNUC, capaz de lidar com geometrias complexas, usinagem de alta velocidade e sincronização de vários eixos em vários setores industriais.

A HAAS demonstra um compromisso inabalável com o fornecimento de um sistema CNC robusto e confiável que se integra perfeitamente às suas máquinas-ferramentas. O sistema CNC da HAAS é projetado de forma personalizada para as máquinas-ferramenta da HAAS, passando por uma otimização contínua sem depender de fornecedores NC terceirizados. Essa abordagem garante uma sinergia perfeita entre o sistema de controle e a máquina, maximizando o desempenho e a confiabilidade.

Com base em décadas de esforços de todo o setor para desenvolver hardware e software de sistema CNC de ponta, a nova geração de centros de torneamento HAAS incorpora inovações avançadas que ampliam os limites dos recursos de usinagem. Esses aprimoramentos refletem a dedicação da HAAS em permanecer na vanguarda da tecnologia CNC.

Para obter um controle de movimento preciso e fluido, todos os eixos do centro de torneamento HAAS utilizam servomotores digitais de última geração acoplados a codificadores de alta resolução. Essa combinação proporciona uma precisão de posicionamento excepcional e movimentos suaves, essenciais para operações de torneamento de alta precisão. Além disso, a HAAS implementou avanços significativos nos algoritmos de software e nas estratégias de controle do motor, resultando em melhorias notáveis no desempenho geral da máquina-ferramenta.

Esses aprimoramentos tecnológicos se traduzem em benefícios tangíveis para os usuários, incluindo:

Ao aperfeiçoar continuamente seu sistema CNC, a HAAS garante que seus centros de torneamento permaneçam na vanguarda da tecnologia de usinagem, proporcionando aos usuários uma vantagem competitiva no exigente cenário de fabricação atual.

A solução do sistema DELTA CNC foi projetada para otimizar os indicadores críticos de desempenho das máquinas-ferramenta, incluindo a velocidade de corte, a precisão dimensional e a qualidade do acabamento da superfície. Esse sistema avançado oferece um desempenho de usinagem consistente e confiável, destacando-se principalmente em operações de rosqueamento de alta velocidade e operações de entalhe complexas. Seus recursos o tornam uma ferramenta essencial para a produção de moldes de precisão e a usinagem eficiente de componentes mecânicos complexos.

Em sua essência, o sistema DELTA CNC incorpora algoritmos de controle de movimento de alto desempenho, garantindo caminhos de ferramenta suaves e precisos, mesmo com taxas de avanço elevadas. A rica interface homem-máquina (HMI) do sistema oferece operação intuitiva e monitoramento de processos em tempo real, aumentando a eficiência do operador e reduzindo a curva de aprendizado. Sua arquitetura robusta proporciona estabilidade excepcional, crucial para manter tolerâncias rígidas em aplicações de corte de alta velocidade em vários materiais.

A filosofia de projeto modular do sistema permite a configuração flexível e a integração perfeita com diversas plataformas de máquinas-ferramenta. Essa adaptabilidade simplifica a instalação, a manutenção e as futuras atualizações, reduzindo o tempo de inatividade e o custo total de propriedade. As soluções CNC da DELTA atendem a um amplo espectro de máquinas industriais, desde sofisticados centros de fresagem e tornos de precisão até equipamentos de automação especializados.

Para atender aos diversos requisitos de fabricação, a DELTA desenvolveu estrategicamente quatro linhas distintas de produtos de sistemas CNC:

Cada linha de produtos é ajustada para oferecer desempenho ideal na aplicação pretendida, garantindo que os fabricantes possam selecionar a solução CNC mais adequada para suas necessidades específicas de produção.

O sistema CNC da Beijing Jingdiao é uma plataforma de controle numérico de arquitetura aberta que se alinha aos protocolos e interfaces padrão do setor. Seus princípios básicos e sua estrutura operacional são amplamente consistentes com outros sistemas CNC de destaque, garantindo um alto grau de compatibilidade e familiaridade para os operadores acostumados com as plataformas CNC domésticas amplamente utilizadas. Essa compatibilidade se estende tanto às funcionalidades fundamentais quanto às interações da interface homem-máquina (HMI), facilitando a integração perfeita aos ambientes de fabricação existentes.

Arquitetonicamente, o sistema CNC da Beijing Jingdiao é construído sobre uma estrutura baseada em PC, aproveitando um computador de controle industrial incorporado executado no sistema operacional Windows XP Embedded. Essa base robusta proporciona um ambiente de processamento estável e em tempo real, essencial para operações de usinagem de precisão.

O sistema utiliza o En3D como seu principal pacote de software CNC, que é otimizado para aplicações de usinagem de alta velocidade, especialmente aquelas que envolvem ferramentas de micro-corte. Essa especialização o torna excepcionalmente adequado para setores como o de fabricação de moldes de precisão, fabricação de dispositivos médicos e produção de componentes aeroespaciais. O sistema Beijing Jingdiao se destaca no mercado chinês por seus recursos avançados de sincronização de vários eixos, oferecendo interpolação simultânea de até 5 eixos para usinagem de contornos complexos.

Além disso, o sistema incorpora recursos de ponta em tecnologias de medição e visão de máquina na máquina. Essas funcionalidades integradas de controle de qualidade permitem a inspeção de peças em tempo real e a usinagem adaptativa, aumentando significativamente a eficiência da produção e a precisão das peças. A combinação de processamento de alta velocidade, controle de vários eixos e medição no local posiciona o sistema CNC Beijing Jingdiao na vanguarda das iniciativas de fabricação inteligente na China, apoiando a transição do setor para processos de produção mais automatizados e inteligentes.

O Dalian Guangyang Science and Technology Group é uma empresa líder nos setores de fabricação inteligente e CNC de ponta da China. O grupo compreende empresas de tecnologia avançada, incluindo a Guangyang Technology e a Kede CNC, posicionando-se na vanguarda da inovação industrial.

O portfólio de produtos do grupo abrange uma ampla gama de soluções de fabricação de ponta. Entre elas estão as máquinas-ferramentas CNC de alta precisão com articulação de cinco eixos, acompanhadas por seus sistemas CNC de alta qualidade. A oferta se estende a componentes funcionais essenciais, dispositivos avançados de detecção e sensoriamento e motores síncronos de ímã permanente de alta eficiência. Além disso, o grupo produz produtos CNC essenciais, como corpos robustos de leito de ferro fundido, sistemas hidráulicos automatizados sofisticados e linhas de produção digital totalmente integradas.

No âmbito da fabricação inteligente, a Dalian Guangyang se destaca com seus controladores de campo industriais e plataformas de big data da Internet das Coisas (IIoT) industrial. Essas tecnologias permitem conectividade perfeita e tomada de decisões orientada por dados em ambientes de fabricação. O grupo também oferece serviços de fabricação flexíveis, adaptando-se às diversas necessidades da produção industrial moderna.

Um produto de destaque em sua linha é o sistema CNC Dalian Guangyang GNC62. Esse avançado sistema de controle utiliza o fieldbus CNC de alta velocidade GLINK, operando em um meio de fibra óptica de 100 Mbps. Essa configuração garante recursos excepcionais de transmissão ponto a ponto em tempo real, essenciais para operações de usinagem de alta precisão. A tecnologia de controle multicanal e de ligação de vários eixos do sistema representa avanços de última geração na funcionalidade do CNC.

O sistema GNC62 apresenta métricas impressionantes de escalabilidade e desempenho. Ele pode gerenciar com eficiência até 8 canais independentes e, ao mesmo tempo, controlar e sincronizar até 128 eixos. Esse nível de coordenação de vários eixos é essencial para tarefas de usinagem complexas nos setores aeroespacial, automotivo e outros setores de fabricação de alta tecnologia. Além disso, o sistema suporta controle de acionamento síncrono de eixo duplo, permitindo a coordenação precisa entre eixos emparelhados para aumentar a precisão em operações como usinagem de pórtico ou torneamento de eixo duplo.

As funções de controle de alta velocidade e alta precisão do sistema GNC62 o tornam especialmente adequado para aplicações exigentes em que a precisão em nível de mícron e as velocidades rápidas de processamento são fundamentais. Esses recursos posicionam a tecnologia da Dalian Guangyang na vanguarda dos sistemas CNC modernos, atendendo aos requisitos exigentes dos processos de fabricação avançados no mercado global.

A Shenyang Zhongke CNC Technology Co., Ltd. é especializada no desenvolvimento, na produção e na distribuição de tecnologias avançadas de fabricação, incluindo sistemas de Controle Numérico Computadorizado (CNC), tecnologia de servoacionamento, sistemas de informação, robótica, automação inteligente e soluções de fábrica digital.

A missão da empresa se concentra na inovação independente e na obtenção da integração ideal da tecnologia CNC com sistemas mecânicos. Seu objetivo é estabelecer-se como líder do setor de CNC e como o principal fornecedor de soluções abrangentes de tecnologia CNC.

A linha de produtos do sistema LT CNC abrange uma variedade de sistemas de controle sofisticados:

1. Sistemas CNC de múltiplos eixos:

2. Sistemas de servoacionamento:

3. Componentes complementares:

Esses sistemas integrados são projetados para aumentar a precisão da usinagem, melhorar a eficiência da produção e facilitar a implementação de processos de fabricação inteligentes em diversos setores industriais.