Curioso sobre as prensas puncionadeiras de torre CNC? Nesta postagem do blog, vamos nos aprofundar no fascinante mundo dessas máquinas versáteis. Como engenheiro mecânico experiente, explicarei como as puncionadeiras de torre CNC combinam elementos mecânicos, elétricos, hidráulicos e pneumáticos para processar chapas metálicas com eficiência. Você obterá uma compreensão clara dos diferentes tipos de prensas de torre CNC e de seus princípios de funcionamento. Prepare-se para expandir seu conhecimento e apreciar os recursos dessas ferramentas poderosas na fabricação moderna.

Antes de se aprofundar nas especificidades da perfuração de torre CNC, é essencial compreender o conceito fundamental da usinagem CNC.

A usinagem com Controle Numérico Computadorizado (CNC) é um processo de fabricação avançado que utiliza software de computador pré-programado para ditar o movimento de ferramentas e máquinas da fábrica. No contexto de uma prensa de punção de torre CNC, o sistema opera traduzindo as especificações do projeto em uma série de instruções precisas e codificadas. Essas instruções, normalmente em formato de código G ou código M, são então inseridas no sistema de controle digital da máquina.

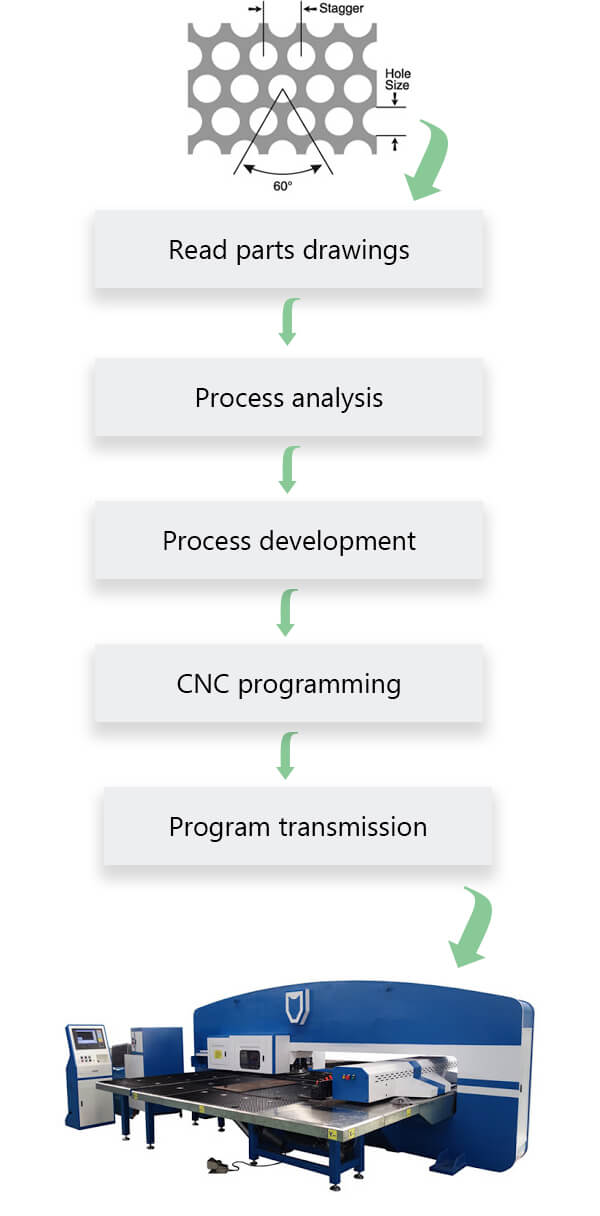

O programa CNC, derivado dos desenhos originais da peça e dos requisitos do processo, orquestra a intrincada coreografia entre a ferramenta e a peça de trabalho. Ele controla vários parâmetros, como:

Esse controle automatizado garante alta precisão, repetibilidade e eficiência no processo de puncionamento. O sistema CNC pode executar padrões, formas e configurações de furos complexos com o mínimo de intervenção humana, reduzindo significativamente o potencial de erro e maximizando a produtividade.

Ao aproveitar a tecnologia CNC, os fabricantes podem obter uma qualidade consistente em grandes séries de produção, adaptar-se facilmente às mudanças de projeto e produzir com eficiência componentes de chapa metálica complexos para vários setores, do automotivo ao aeroespacial.

É fundamental ter uma compreensão completa das especificações técnicas dos desenhos de engenharia. Isso inclui tolerâncias dimensionais, dimensionamento geométrico e tolerância (GD&T), requisitos de acabamento de superfície, especificações de materiais, valores de dureza, índices de usinabilidade e quantidades de componentes. O conhecimento avançado das normas ASME Y14.5 para dimensionamento e tolerância é essencial para uma interpretação precisa.

Realizar uma análise abrangente do processo com base nas especificações do componente. Isso envolve avaliar o projeto de manufaturabilidade (DFM) da peça, avaliar as propriedades do material e seu impacto nas estratégias de usinagem e determinar a sequência ideal do processo. Considere fatores como requisitos de fixação, possibilidade de combinação de operações e interdependências de recursos críticos.

Desenvolver informações detalhadas sobre a fabricação com base na análise do processo. Isso inclui a criação de um fluxograma de processo abrangente, a definição de parâmetros de usinagem (velocidades de corte, taxas de avanço, profundidade de corte), a seleção e otimização de ferramentas e a especificação de quaisquer requisitos especiais, como o uso de refrigerante ou pontos de inspeção durante o processo. Documente essas informações em planilhas padronizadas de planejamento de processos e planilhas de operação, seguindo os princípios de gerenciamento de qualidade da ISO 9000.

Gerar o programa CNC usando os dados geométricos da peça e os detalhes do processo. Utilizar funções de código G e código M de acordo com a sintaxe específica do controlador CNC (por exemplo, Fanuc, Siemens ou Heidenhain). Implementar técnicas avançadas de programação, como programação paramétrica, ciclos predefinidos e subprogramas para otimizar a eficiência do código. Considere o uso de software de manufatura assistida por computador (CAM) para geometrias complexas, integrando-se aos modelos de CAD para uma transferência de dados perfeita.

Verificar o programa CNC por meio de software de simulação para detectar possíveis colisões, otimizar os caminhos da ferramenta e garantir a aderência às especificações do projeto. Transferir o programa verificado para a máquina-ferramenta CNC usando protocolos de transferência de dados apropriados (por exemplo, DNC, USB ou transferência de rede). Configurar a máquina, incluindo deslocamentos de ferramentas, sistemas de coordenadas de trabalho e quaisquer macros personalizadas necessárias. Execute um teste de corte ou de funcionamento a seco em uma peça de amostra para validar o programa antes da produção total.

A prensa de punção com torre de controle numérico computadorizado (CNC), também conhecida como puncionadeira CNC, é um sofisticado sistema de fabricação de chapas metálicas que integra componentes mecânicos, elétricos, hidráulicos e pneumáticos. Essa máquina versátil é usada principalmente para operações de puncionamento de precisão, desenho raso e conformação de materiais de chapa metálica por meio de uma torre rotativa equipada com várias ferramentas.

Em sua essência, a prensa de punção de torre CNC utiliza tecnologia avançada de controle numérico para orquestrar sequências complexas de operações. A funcionalidade da máquina é definida por instruções digitais, em que o posicionamento relativo entre a ferramenta e a peça de trabalho é controlado com precisão por meio de coordenadas numéricas. Isso permite trocas rápidas e precisas de ferramentas, possibilitando que a máquina manipule com eficiência uma ampla gama de produtos e processos com tempo mínimo de configuração.

O fluxo de trabalho operacional de uma puncionadeira de torre CNC começa com a entrada de informações digitais, normalmente na forma de código G ou de uma linguagem CNC proprietária. Esses dados podem ser transferidos para o sistema de controle do computador da máquina por meio de várias mídias, incluindo sistemas em rede, unidades USB ou até mesmo métodos antigos, como fita de papel. Em seguida, o sistema de controle processa essas informações, traduzindo-as em uma série de comandos coordenados para os vários subsistemas da máquina.

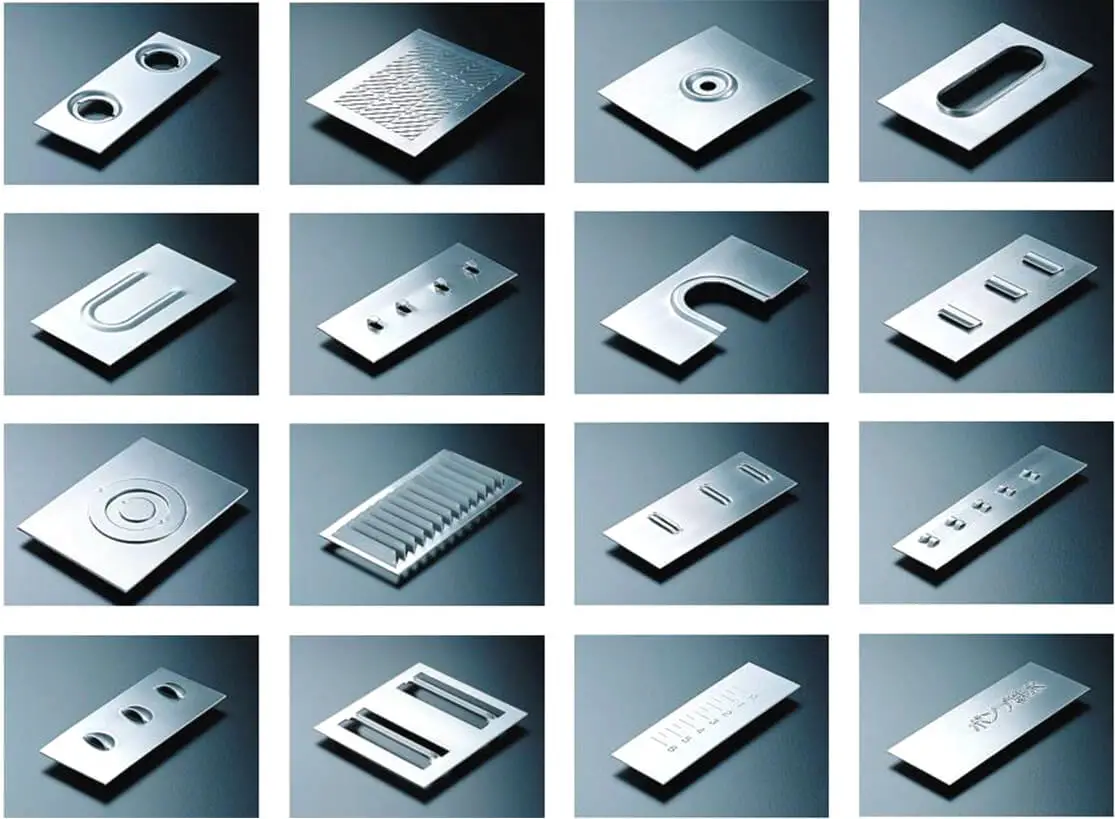

Esses comandos acionam os servomotores e os atuadores, controlando o movimento da peça de trabalho na base da máquina, a rotação da torre para selecionar a ferramenta apropriada e a ativação do mecanismo de puncionamento. Essa integração perfeita de controle de movimento e ferramentas permite que a prensa de puncionamento de torre CNC execute uma ampla gama de operações, incluindo:

A versatilidade e a precisão das prensas de puncionamento de torre CNC as tornam indispensáveis na fabricação moderna de chapas metálicas, permitindo que os fabricantes produzam peças complexas com alta precisão, repetibilidade e eficiência. À medida que as tecnologias do Industry 4.0 continuam a evoluir, essas máquinas são cada vez mais integradas aos sistemas de manufatura inteligente, aprimorando ainda mais seus recursos por meio de monitoramento em tempo real, manutenção preditiva e controle de processo adaptativo.

Em condições operacionais ideais, a prensa de punção de torre CNC executa uma sequência pré-programada com precisão. Os eixos X e Y da máquina, normalmente acionados por servomotores, posicionam com precisão a peça de chapa metálica sob a estação de puncionamento. Ao mesmo tempo, a torre (eixo T) gira para alinhar a combinação necessária de ferramenta e matriz com o cilindro.

Após a conclusão do posicionamento, o cilindro hidráulico ou servoelétrico é ativado, fazendo com que o punção atravesse o material e entre na matriz. Essa ação cria o furo ou a forma desejada na peça de trabalho. A força de perfuração, que normalmente varia de 20 a 300 toneladas, é cuidadosamente calibrada de acordo com a espessura e a dureza do material.

Esse processo se repete em rápida sucessão, com o sistema CNC orquestrando o movimento da chapa (eixos X e Y) e a rotação da torre (eixo T) entre cada operação de puncionamento. As prensas de puncionamento de torre modernas podem atingir até 600 golpes por minuto em materiais finos, combinando velocidade e precisão.

A máquina continua esse ciclo, executando padrões, formas e recortes complexos, conforme definido no programa CNC. Os sistemas avançados podem incorporar trocas automáticas de ferramentas para otimizar a produtividade de operações variadas. Após a conclusão da sequência programada, a máquina retorna a folha processada para a posição de descarga designada, pronta para o próximo ciclo de produção.

Durante toda a operação, sensores integrados e sistemas de controle monitoram continuamente parâmetros como o alinhamento do punção, a posição da folha e o desgaste da ferramenta, garantindo uma qualidade consistente e evitando possíveis erros ou danos.

Desde que a Wiedemann inventou o punção manual multiestação R2 em 1932, a prensa de punção de torre de controle numérico (NCT) se tornou uma pedra angular no processamento de chapas metálicas, passando por uma evolução significativa na estrutura e no desempenho.

As primeiras puncionadeiras de torre CNC dependiam da programação manual diretamente no sistema CNC, sem soluções de software automatizadas. Por outro lado, os modernos puncionadores de torre CNC são equipados com um sofisticado software de programação automática, aumentando consideravelmente a eficiência do trabalho e a capacidade de processar peças complexas. Esse avanço revolucionou o setor, permitindo ciclos de produção mais rápidos e recursos de design complexos.

A adoção global de punções de torre CNC reflete sua importância na fabricação. Os Estados Unidos lideram com mais de 20.000 unidades, seguidos de perto pelo Japão, com quase 20.000. A China registrou um rápido crescimento nos últimos anos, com estimativas conservadoras que colocam seus números em torno de 6.000 unidades. Considerando a trajetória atual do setor de chapas metálicas, há um espaço substancial para maior expansão e avanço tecnológico.

Apesar do uso generalizado de punções de torre CNC, muitos profissionais do setor de chapas metálicas podem não compreender totalmente as nuances dos vários desempenhos e estruturas das prensas CNC. Para resolver essa lacuna de conhecimento, vamos explorar os principais tipos de punções de torre CNC, seus recursos exclusivos e aplicações:

De acordo com o princípio de funcionamento do cabeçote de impacto, o punção de torre CNC pode ser dividido em três categorias:

A puncionadeira de torre CNC acionada mecanicamente representa a primeira geração de máquinas-ferramentas de puncionamento de torre CNC, ainda em produção e uso por alguns fabricantes. Exemplos notáveis incluem a série C da Muratec e as séries descontinuadas Aries, PEGA e COMA da Amada.

Esse tipo de máquina utiliza um motor principal para acionar um volante, aproveitando sua inércia para a operação de estampagem, com engate controlado por embreagem. O projeto oferece vantagens como simplicidade estrutural, custo-benefício e estabilidade operacional.

No entanto, várias limitações são inerentes a esse projeto:

Essas limitações levaram muitos fabricantes a abandonar gradualmente a produção de punções de torre CNC acionadas mecanicamente em favor de sistemas servoelétricos ou hidráulicos mais avançados que oferecem maior velocidade, precisão e versatilidade.

O advento das puncionadeiras hidráulicas de torre CNC marca um avanço significativo na tecnologia de fabricação de chapas metálicas. Essas máquinas-ferramentas foram amplamente adotadas devido às suas inúmeras vantagens em termos de precisão, versatilidade e produtividade.

Os exemplos líderes do setor de puncionadeiras de torre CNC hidráulicas incluem a série V da Muratec, a série Vipros da Amada e a série TC da TRUMPF. Essas máquinas utilizam cilindros hidráulicos acionados por servoválvulas eletro-hidráulicas, permitindo um controle preciso e um desempenho excepcional.

Uma das melhorias mais notáveis é o aumento drástico na velocidade de estampagem, com alguns modelos capazes de atingir até 1.000 golpes por minuto. Esse aumento substancial na produtividade é um divisor de águas para operações de fabricação de alto volume.

A capacidade de controlar com precisão o curso do cilindro hidráulico oferece vantagens significativas em termos de versatilidade e facilidade de uso. Os operadores podem fazer o ajuste fino da matriz de formação ajustando o curso do cabeçote de impacto, o que permite maior flexibilidade na produção de peças e no gerenciamento da matriz.

A redução do ruído é outro benefício importante dos punções de torre hidráulica. Ao controlar o cabeçote de puncionamento para aplicar pressão gradualmente à matriz, essas máquinas podem diminuir significativamente o ruído da estampagem, melhorando o ambiente de trabalho e reduzindo potencialmente a necessidade de equipamentos de proteção auditiva.

Além disso, os punções de torre hidráulica expandem a gama de possíveis técnicas de fabricação. Por meio da colaboração com os fabricantes, essas máquinas podem realizar operações avançadas de processamento de matrizes, como nervuras e cortes de laminação, que normalmente não são viáveis com as máquinas tradicionais. prensas mecânicas. Esse recurso abre novas possibilidades de projeto e pode reduzir a necessidade de operações secundárias.

Apesar dessas vantagens, as perfuratrizes hidráulicas de torre CNC têm algumas limitações que os usuários devem considerar:

Concluindo, embora as puncionadeiras hidráulicas de torre CNC ofereçam vantagens significativas em termos de velocidade, versatilidade e recursos avançados de processamento, os usuários em potencial devem ponderar cuidadosamente esses benefícios em relação aos requisitos ambientais, ao consumo de energia, às necessidades de manutenção e às considerações de espaço para determinar se essa tecnologia se alinha às suas necessidades e restrições específicas de fabricação.

Para resolver as limitações das gerações anteriores, os fabricantes desenvolveram a puncionadeira de torre CNC de terceira geração, que utiliza a tecnologia de acionamento direto do servomotor.

Exemplos notáveis incluem os modelos M2044ez e M2048lt da Muratec, que demonstram os recursos avançados desse design.

A puncionadeira de torre CNC acionada por servomotor oferece vantagens significativas em termos de eficiência energética, mantendo a operação em alta velocidade. Com taxas de perfuração de até 800 golpes por minuto, essas máquinas consomem muito menos energia do que suas antecessoras. Essa eficiência é obtida porque o servomotor permanece estático quando não está perfurando ativamente, eliminando o consumo desnecessário de energia durante os períodos de inatividade.

Em comparação com os sistemas hidráulicos, as puncionadeiras de torre acionadas por servomotores normalmente consomem apenas um terço da energia, o que representa uma melhoria substancial nos custos operacionais e no impacto ambiental.

Semelhante aos punções de torre CNC hidráulicos, os modelos servo-acionados oferecem curso de estampagem ajustável, facilitando operações versáteis de formação de matrizes. Esse recurso permite o processamento eficiente de nervuras de laminação e matrizes de corte de laminação, além de permitir a redução ideal do ruído durante as operações de estampagem.

As perfuratrizes de torre acionadas por servomotor apresentam adaptabilidade ambiental superior. Elas podem operar imediatamente em qualquer estação, sem a necessidade de pré-aquecimento, aumentando a produtividade e reduzindo o tempo de inatividade. A ausência de sistemas hidráulicos elimina a necessidade de substituição de óleo e manutenção associada, contribuindo ainda mais para seu perfil ecologicamente correto.

Além disso, essas máquinas apresentam um design compacto, minimizando a necessidade de espaço nas instalações de fabricação. Essa eficiência em termos de espaço, combinada com sua versatilidade e desempenho, faz com que os puncionadeiras de torre CNC acionados por servomotor sejam uma opção cada vez mais popular para as operações modernas de fabricação de metal.

Há dois tipos principais de acionamento para prensas de torre CNC.

Princípio de acionamento principal mecânico (300 em ET-300 refere-se a uma força nominal de 300KN)

O motor principal aciona o volante do motor por meio de uma pequena polia, que, por sua vez, aciona o virabrequim por meio do engate ou da separação da embreagem/freio.

Ele gira e, em seguida, aciona o controle deslizante para cima e para baixo por meio do mecanismo de biela de manivela e impacta o molde selecionado na mesa giratória para perfuração ou outros processos de moldagem.

As embreagens-freios usadas nas prensas mecânicas de acionamento principal vêm em duas formas principais: uma embreagem de fricção pneumática e outra embreagem hidráulica.

Princípio de funcionamento do acionamento principal hidráulico prensa de torre máquina (300 no VT-300 refere-se a uma força nominal de 300KN)

O princípio do acionamento principal hidráulico é que o óleo hidráulico fornecido pelo sistema hidráulico é alimentado no fluido pela ação de uma válvula de reversão eletromagnética.

As cavidades superior e inferior do cilindro fazem com que a haste do pistão acione o êmbolo para cima e para baixo em movimento recíproco, impactando o molde para perfuração.

Nos últimos anos, com o rápido desenvolvimento da tecnologia hidráulica, cada vez mais prensas usam o acionamento principal hidráulico, devido às características de acionamento hidráulico prensas com pressão constante em toda a faixa de curso, mais adequadas para algumas necessidades especiais do processo de processamento, como trefilação rasa, abertura de furos e outras processos de formação.

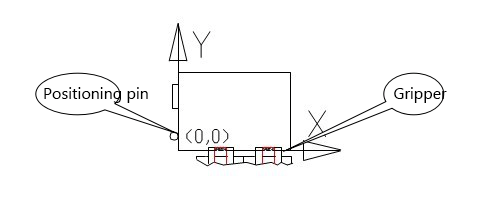

O punção de torre CNC tem quatro eixos de movimento: X, Y, T e C.

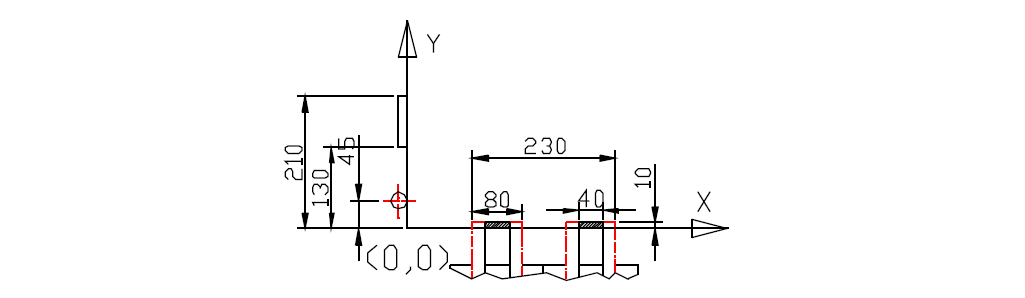

A direção X é paralela à direção das duas garras e a direção Y é paralela à direção do pino ou coluna de localização. Veja a figura abaixo.

O fixação das garras move a chapa de aço para frente e para trás até o ponto em que ela precisa ser estampada.

Ele é usado principalmente para armazenar e recuperar matrizes e, quando o programa de seleção de ferramentas é executado, as matrizes correspondentes são transferidas para o punção.

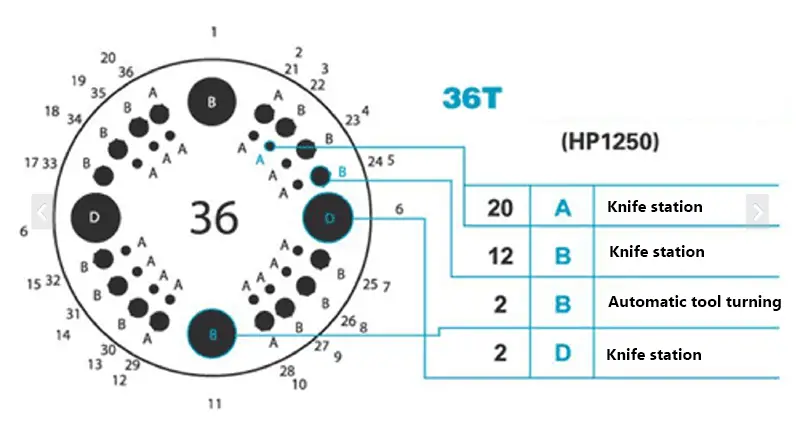

O número de matrizes de prensa da torre pode ser dividido em 20, 24, 32, 40, etc., dependendo do modelo da máquina.

Normalmente configurada em duas estações, a ferramenta pode ser usada em uma ampla gama de aplicações, pode ser girada livremente de 0 a 359,999 e pode processar mais formas complexas.

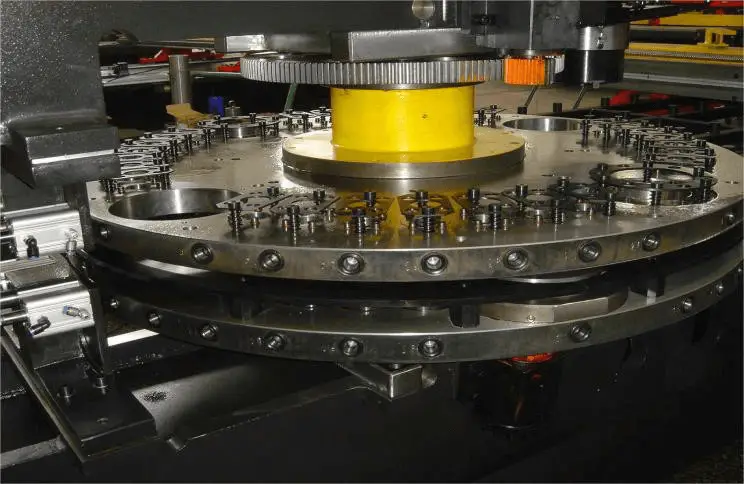

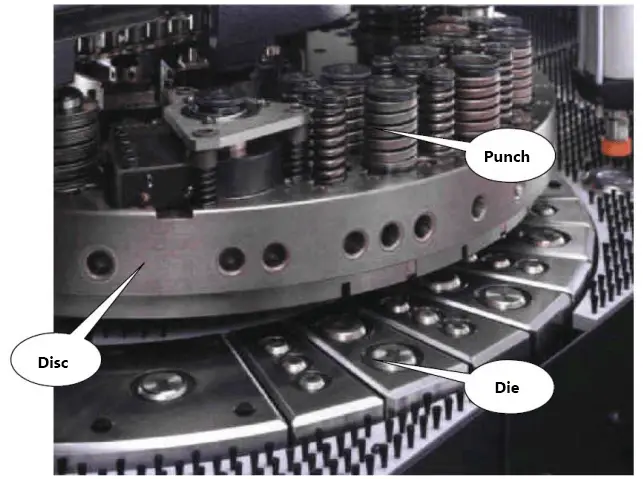

A mesa giratória, também conhecida como cabeçote rotativo, torre, é uma prensa de torre CNC usada para armazenar o molde, equivalente ao magazine de ferramentas no centro de usinagem.

Há duas mesas giratórias para as máquinas de puncionamento com torre CNC, chamadas de mesa giratória superior e mesa giratória inferior.

Atualmente, o número normal de estações de trabalho é: 32.

A mesa giratória superior é usada para instalar a luva guia da matriz superior, a mola de suporte da matriz e o conjunto da matriz superior.

A mesa giratória inferior é usada para montar o matriz inferior suporte, prensa de matriz, matriz inferior, suporte central, etc.

1) Distribuição de matrizes na mesa giratória de um punção de torre CNC

A distribuição em fileira única, a distribuição em fileira dupla e a distribuição em fileira tripla são comumente observadas.

Um número excessivo de linhas distribuídas pode facilmente causar distorção de força no punção.

De modo geral, quando três fileiras são distribuídas, o punção geralmente é do tipo móvel, ou seja, o punção precisa puncionar uma fileira de matrizes, e o punção é movido sobre a fileira correspondente de matrizes por um dispositivo móvel.

Para que o posicionamento da mesa giratória superior e inferior seja preciso, a circunferência externa ou a superfície da extremidade da mesa giratória superior e inferior são equipadas com orifícios de posicionamento cônicos; quando transferidas para a posição correspondente da matriz, o pino do cone de posicionamento pode ser inserido para garantir o posicionamento preciso.

O eixo que aciona a plataforma giratória é normalmente chamado de eixo T.

O acionamento do eixo T consiste em um servomotor, caixa de engrenagens, corrente de roda dentada (correia dentada), pino do cone de posicionamento, cilindro de posicionamento (cilindro de posicionamento), mesa giratória superior e inferior.

Quando o sistema CNC sinaliza a necessidade de usar uma determinada matriz, o pino do cone de posicionamento é automaticamente puxado para fora, o servomotor gira e, após a desaceleração, aciona a plataforma giratória para girar; quando a matriz é girada diretamente abaixo do punção, a rotação é interrompida e o pino do cone é inserido no orifício do cone correspondente, de modo que a plataforma giratória superior e inferior seja posicionada com precisão.

2) Critérios para determinar a concentricidade dos moldes superior e inferior a serem corrigidos

Quando um novo molde for instalado ou um molde já retificado for instalado, primeiro verifique se a folga do molde corresponde à da placa.

Se a peça de trabalho for usinada e as rebarbas de perfuração forem grandes depois de apenas algumas perfurações, remova o molde para observar o desgaste do molde.

Pode-se avaliar pelas bordas que a concentricidade precisa ser corrigida se as bordas estiverem parcialmente arredondadas ou brancas, como se tivesse caído gelo, especialmente na diagonal da borda.

3) Correção de sincronização após um erro na parte superior e inferior do sistema toca-discos

As plataformas giratórias superior e inferior são acionadas por um servomotor CA digital, que é acoplado à entrada da caixa de engrenagens por meio de um acoplamento flexível, e a saída da caixa de engrenagens é acionada para cima e para baixo na plataforma giratória por meio de uma corrente e uma engrenagem.

A corrente ajustada deve ter uma queda de 6 a 13 mm.

Se as posições superior e inferior da mesa giratória estiverem desalinhadas devido a clipes, etc., um ajuste síncrono deverá ser feito de acordo com as etapas a seguir.

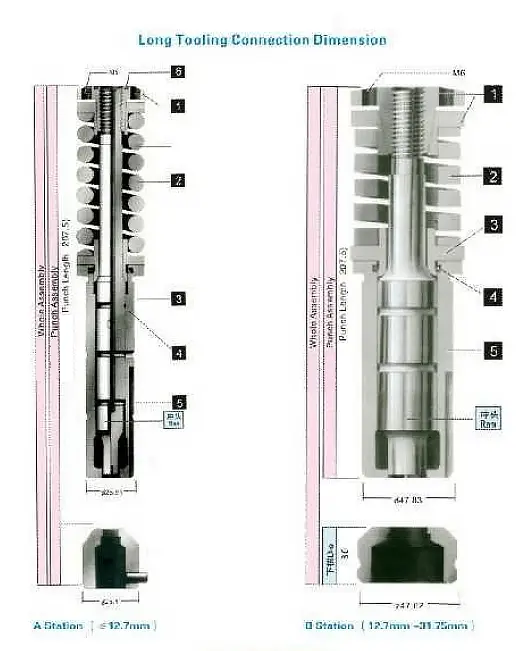

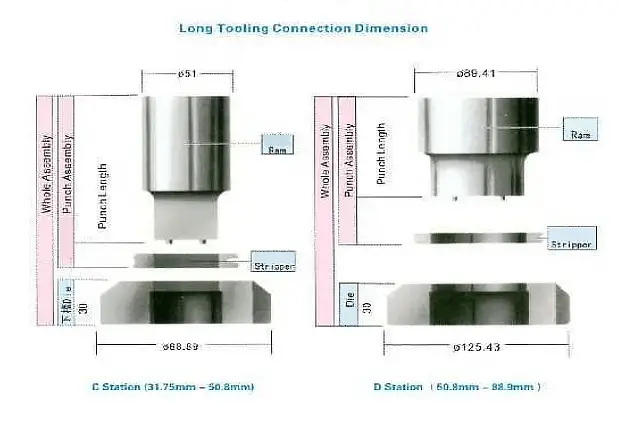

As ferramentas NCT são divididas em cinco classes A, B, C, D e E de acordo com seu tamanho, sendo a menor classe A e a maior classe E.

Cada nível de cortador corresponde à posição do cortador na mesa giratória.

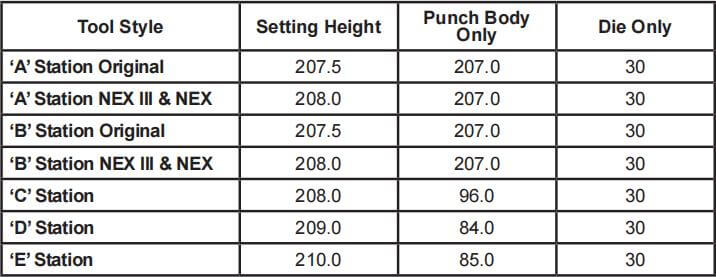

A tabela a seguir mostra as dimensões da ferramenta e a posição de montagem da ferramenta:

| Tipo de molde | Tamanho nominal | Tamanho padrão da matriz superior |

| A | 1/2″ | 1,6~12,7 mm de diâmetro (0,063″0,5″ de diâmetro) |

| B | 11/4″ | 12,8~31,7 mm de diâmetro (0,501″1,25″ de diâmetro) |

| C | 2″ | 31,8~50,8 mm de diâmetro (1,251″2″ de diâmetro) |

| D | 31/2″ | 50,9~88,9 mm de diâmetro (2,001″3,5″ de diâmetro) |

| E | 41/2″ | 89,0~114,3 mm de diâmetro (3,501″4,5″ de diâmetro) |

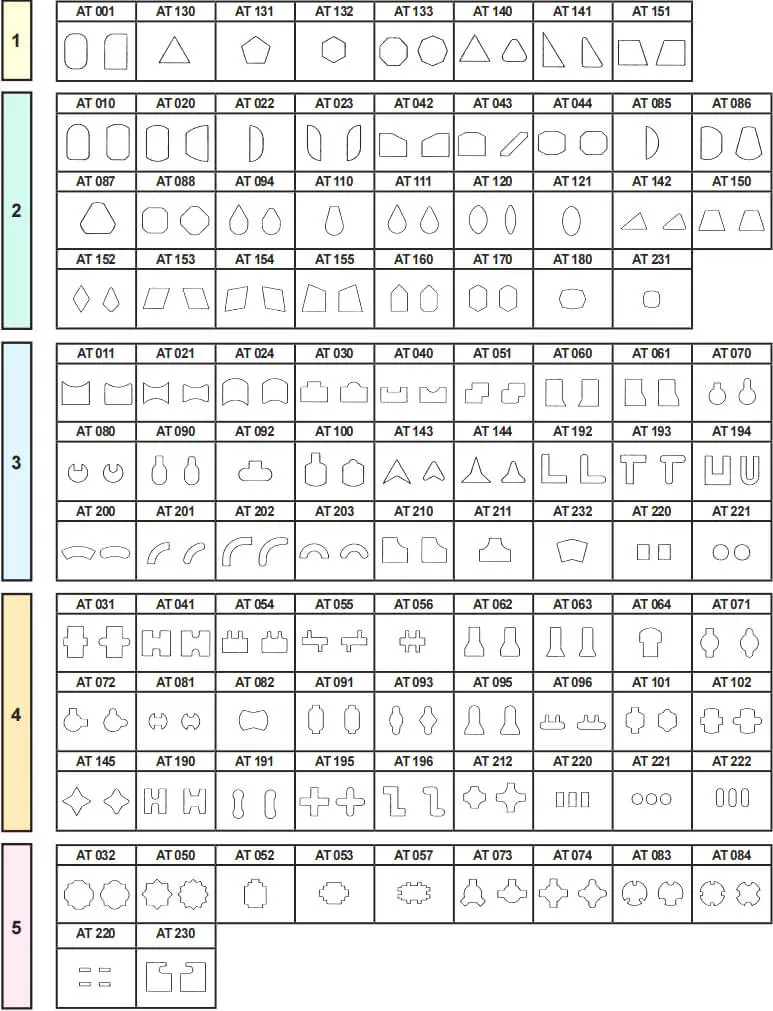

1) Introdução da torre prensa de punção moldes

Os moldes são as principais ferramentas usadas para processar o material em folha.

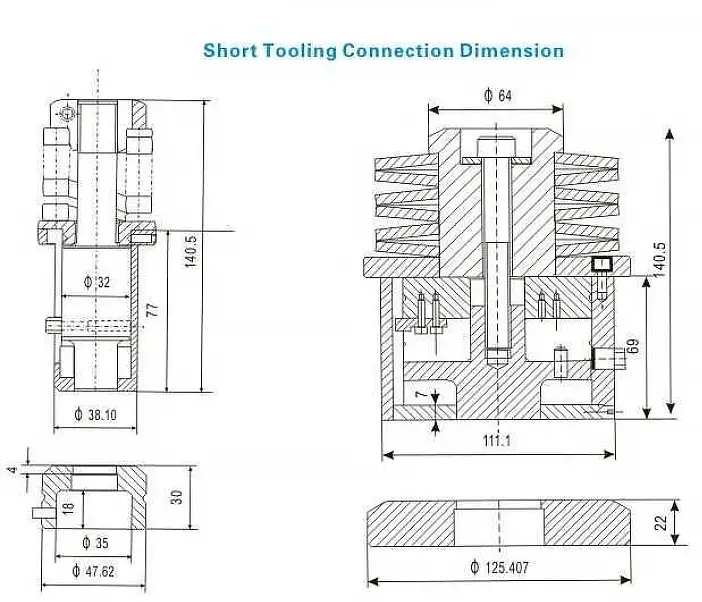

Atualmente, as matrizes mais comuns da máquina de perfuração de torre CNC têm dois tipos: matrizes de estrutura longa e matrizes de estrutura curta.

Geralmente determinado pelo material e pela espessura do material.

Essas duas estruturas do molde precisam ser instaladas na mola de suporte da mesa giratória superior, para que o molde possa ser reiniciado a tempo após a punção.

Na China, o material da matriz na máquina de perfuração CNC é geralmente Cr12MoV e LD.

As matrizes com material Cr12MoV são mais adequadas para carbono médio chapa de aço enquanto as matrizes com material LD são mais adequadas para o difícil processamento de chapas de aço inoxidável.

A vida útil dos moldes que usam esses dois materiais é geralmente de 200.000 a 300.000 vezes.

2) Precauções para a seleção de moldes

(I) Seleção de moldes padrão

(1) O diâmetro da borda de corte do molde deve ser, tanto quanto possível, maior que duas vezes a espessura da placa de processamento; o diâmetro geralmente deve ser maior que 3 mm, caso contrário, é fácil de quebrare a vida é muito curta.

No entanto, isso não é absoluto; recomenda-se usar HSS importado como material de molde abaixo de 3 mm de diâmetro.

(2) Se o tamanho da matriz da placa estiver próximo do tamanho limite da estação de trabalho, use uma estação de trabalho maior para garantir que haja força de descarga suficiente.

(3) Todos os cantos afiados devem ser substituídos por cantos arredondados, caso contrário, estarão sujeitos a desgaste ou colapso.

Em geral, recomenda-se usar um raio de canto de R > 0,25t em vez de cantos claros sempre que possível.

(4) Ao processar a chapa para materiais com alto teor de Cr (como 1Cr13 e outros aços inoxidáveis) e chapas laminadas a quente, devido às características inerentes da chapa, ela não é adequada para o uso de moldes domésticos com alto teor de Cr, ou é muito fácil de desgastar, puxar e descascar o material, além de uma série de desvantagens.

Recomenda-se o uso de aço para ferramentas de alta velocidade importado como material do molde.

(II) Seleção de moldes para formação.

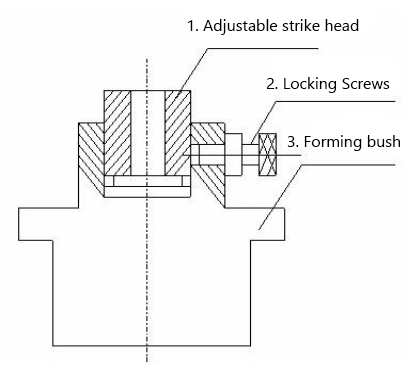

(1) Diferente Prensa CNC Os slides têm cursos diferentes, portanto, preste atenção ao ajuste da altura de fechamento do molde de formação.

Para garantir a formação adequada, recomenda-se o uso de um cabeçote de impacto ajustável.

Os ajustes devem ser feitos com cuidado, e cada ajuste não deve exceder 0,10 mm, caso contrário, o molde será danificado ou até mesmo danificará a máquina.

(2) A conformação deve ser o mais rasa possível. Em geral, a altura total da conformação não é superior a 8 mm, o motivo dessa altura é que leva muito tempo para descarregar o material.

O processo de formação deve ser usado em baixa velocidade, de preferência com um tempo de atraso.

(3) Não há estações de trabalho próximas à estação da ferramenta de conformação porque a altura da ferramenta de conformação é muito maior do que a de um molde normal.

É melhor colocar o processo de formação no final do programa e removê-lo após a perfuração.

(4) Para moldes de formação por estiramento, use um conjunto de molas leves para evitar rasgos ou deformações irregulares da folha e dificuldade de descarregar o material.

(5) Se as duas formas estiverem próximas (frente, verso, esquerda e direita), não deixe de nos explicar, caso contrário poderá haver interferência.

(6) O método de ajuste do molde é mostrado na figura a seguir.

(7) Depois que o molde de moldagem for instalado, solte a peça 2, gire a peça 1 no sentido horário, gire até o ponto mais baixo e, em seguida, aperte a peça 2.

(8) Primeiro, esvazie o punção, para que não haja anormalidades, coloque o material em folha no punção, meça a altura da moldagem, se a altura não for suficiente para soltar a peça 2, a peça 1 gire no sentido anti-horário (a rotação de um círculo geralmente é de 2 mm, dependendo do tamanho da distância da rosca, ajuste adequadamente para evitar danos ao molde) e, em seguida, aperte a peça 2, ajuste constantemente, teste o punção, até atingir a altura necessária.

3) Montagem e manutenção de moldes

A afiação regular do molde pode não apenas melhorar a vida útil do molde, mas também melhorar a vida útil da máquina, por isso é importante dominar o tempo correto e razoável de afiação.

A maneira mais direta para o usuário determinar se uma matriz precisa ser afiada é.

Após um determinado número de perfurações, verifique se a qualidade da perfuração apresenta uma grande rebarba e, em seguida, verifique se a borda superior da matriz está arredondada (arredondada ≥ R0.1) e se o brilho desapareceu.

Se isso acontecer, significa que o punção ficou cego e, desta vez, precisa ser afiado.

A vida útil do molde pode ser aumentada em três vezes se for afiado no momento certo, mas a afiação incorreta pode aumentar rapidamente a destruição da borda do molde e reduzir sua vida útil.

O avanço do esmeril não deve exceder 0,015 mm a cada vez que for afiado. O excesso de esmeril causará superaquecimento e queima da superfície do molde, o que equivale à recozimento e o molde se tornará macio, o que reduzirá muito a vida útil do molde.

A superfície do rebolo deve ser limpa. Recomenda-se o uso de um rebolo de granulação 46 médio-macio.

A quantidade de afiação da matriz é uma certa quantidade, a quantidade normal é de 4 mm. Se esse valor for atingido, o punção será descartado e, se continuar sendo usado, poderá facilmente causar danos à matriz e à máquina.

A afiação final deve ser realizada por pessoal profissionalmente treinado.

Observação: Desmagnetize em tempo hábil após a afiação e ajuste a altura do molde como antes da afiação.

Para o usuário, o aumento da vida útil da ferramenta pode reduzir significativamente o custo de uso.

Há vários motivos que afetam a vida útil de um molde.

O mais direto desses fatores é que, quanto mais espessa a chapa, mais duro o material e o uso do processo de puncionamento por etapas, menor a vida útil da ferramenta.

Além disso, limpe a área ao redor do molde antes de colocá-lo no molde.

Após a limpeza, borrife um pouco de óleo na matriz e insira-a na matriz, e a matriz côncava também pode ser inserida na matriz.

Deve-se dar atenção especial à consistência da orientação dos moldes superior e inferior.

Verifique cuidadosamente se os moldes superior e inferior têm o mesmo tamanho antes da instalação e se as bordas estão na mesma direção.

Se for mal colocado, ele pode quebrar o molde e até mesmo danificar a máquina.

Depois que os moldes forem instalados, deixe a torre girar, observando a torre superior e inferior, especialmente se o molde côncavo não tem altura irregular.

Se a altura for irregular, a causa deve ser cuidadosamente verificada.

Depois de usar o molde, limpe-o, coloque-o ordenadamente, embrulhe-o com uma película protetora, coloque-o na caixa de moldes e coloque-o em uma posição fixa para evitar que o molde sofra choques, rebarbas ou caia na poeira, enferruje e afete o próximo uso.

A folga da matriz inferior é determinada de acordo com a espessura da placa processada.

Por exemplo, a matriz inferior para placas de 2 mm não pode ser processada para placas de 3 mm, nem para placas de 1 mm, caso contrário, isso aumentará o desgaste e até mesmo quebrará a matriz.

O teste de perfuração é realizado estritamente de acordo com as etapas de ajuste mencionadas acima e com referência aos requisitos do pedido de molde do usuário, como a altura do estiramento, se os furos devem ser pré-perfurados, etc., caso contrário, o molde será danificado ou não atenderá aos requisitos do usuário.

A diferença entre as matrizes convexa e côncava é expressa como a diferença total.

Por exemplo, ao usar uma matriz de came de 10 e uma matriz côncava de 10,3, 10,3-10=0,3 (diâmetro do furo da matriz côncava - diâmetro do furo da matriz de came = folga), a folga é de 0,3 mm.

Por folga, entendemos a folga total em ambos os lados, que é um dos fatores mais importantes na perfuração.

Se a folga não for selecionada corretamente, a vida útil do molde será reduzida, ou haverá rebarbas, causando cisalhamento secundário, tornando o formato do corte irregular e aumentando a força de liberação.

Por exemplo:

Para aço doce com espessura de 1,2 mm, a folga é calculada da seguinte forma:

1,2 mm × 0,2 = 0,24 mm, 1,2 mm × 0,25 = 0,3 mm, portanto, a folga recomendada é de 0,24 mm a 0,3 mm.

De acordo com o mercado atual de estatísticas de seleção da relação de lacunas da planta de produção de máquinas-ferramenta de puncionamento CNC, combinadas com a situação real da precisão das máquinas-ferramenta estatais, minha empresa recomenda a seguinte "lacuna recomendada sob a matriz".

Para casos especiais, ele precisa ser projetado de acordo com os requisitos do usuário.

| Espessura da folha mm | Tipos de materiais | ||

| Aço macio | Alumínio | Aço inoxidável | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Observação: A folga inferior recomendada para a matriz é usada para garantir a vida útil da matriz e não é muito rigorosa.

Ele deve ser formulado com precisão de acordo com a situação real e em conjunto com as necessidades do usuário.

5) Pontos a serem observados durante o processamento

Diâmetro máximo do furo e tonelagem do punção

Por exemplo:

Se a placa com espessura de 6 mm e diâmetro de 88,9 mm pode ser cortada ou não, isso não pode ser estimado pela imaginação.

Ele é determinado pela capacidade de perfuração.

A pressão necessária para a perfuração geral é determinada pela seguinte fórmula.

P=A × t × σc

Como a máquina de perfuração VT-300 para prensar chapas laminadas a quente de 6 mm, o diâmetro máximo do furo de processamento é:

30×1000=3.14×D×6×42

D=Ф37.9(mm)

Portanto, se o furo for feito na placa de 6 mm pela máquina de perfuração cnc, o diâmetro máximo que pode ser obtido é de Ф37,9 mm.

Além desse valor, outros métodos devem ser usados, como o método de perfuração em etapas com matriz de círculo pequeno.

Lubrificação com óleo

A quantidade e o número de injeções de óleo dependem das condições do material que está sendo processado.

Para obter um material sem ferrugem e sem escamação, lubrifique o molde com óleo de máquina leve.

Material com ferrugem e incrustações, a ferrugem fica entre o molde e a camisa durante o processamento, como a escritura, e impede que o came se mova livremente.

Nesse caso, se for oleado, a ferrugem ficará mais facilmente manchada; portanto, ao perfurar esse material, limpe o óleo, desmonte o molde a cada meio mês, lave-o com gasolina e remonte-o, para que ele possa ser processado de forma satisfatória.

Os moldes da máquina de puncionamento CNC de alta velocidade devem ser rigorosamente mantidos, e a luva de descarga, a porta de injeção de óleo, o núcleo do molde e a superfície de contato da luva de descarga e o molde côncavo são lubrificados com óleo leve regularmente, de modo a prolongar a vida útil do molde.

Mas o excesso de óleo lubrificante geralmente fica na superfície superior da extremidade da matriz, o golpe durante a perfuração e o corte é fácil de fazer com que a superfície superior da extremidade da matriz e os resíduos produzam adsorção a vácuo entre a formação de escória, ou seja, rebote de resíduos.

Nesse caso, a chapa deve ser limpa de qualquer incrustação de graxa e o molde deve ser mantido limpo e sem excesso de lubrificante para que a perfuração seja suave.

Transferência no soco na cabeça e no rebote de sucata

A transferência no punção da cabeça e a adesão significam que, em condições normais, o núcleo da matriz superior e o material da folha não podem ser desconectados a tempo ou completamente.

(1) Danificará ou quebrará o núcleo da matriz.

(2) Isso pode danificar os grampos e danificar o produto em folha, e a folha enrolada pode até mesmo atingir a cobertura.

(1) Mola do molde falha por fadiga ou quebra.

(2) Módulo de entrada excessivo.

(3) A resistência ao deslizamento da luva de guia do molde e do núcleo é grande.

(4) A força de descarga necessária é maior do que a força da mola.

(5) A velocidade de alimentação é muito rápida e a mola não é responsiva ou sensível.

(6) Psoríase por acúmulo de material.

(7) Recuperação de resíduos.

(8) Outros motivos, como folga e precisão do molde.

(1) De acordo com as amostras e outros dados de teste, as molas têm uma expectativa de vida útil de 500.000 ciclos, às vezes até mais curtos em condições adversas, momento em que as molas sofrerão fadiga e perderão sua elasticidade adequada, encurtarão significativamente ou até mesmo quebrarão, e novas molas deverão ser encomendadas a tempo de um fornecedor de matrizes confiável.

(2) A indutância deve ser controlada entre 1 e 2 mm; uma profundidade muito grande fará com que o curso de liberação do núcleo e a resistência aumentem, prolongando assim o tempo de reação da mola.

O núcleo não está completamente fora do material em folha antes da alimentação, o que pode danificar o molde, a placa ou a braçadeira, etc.

(3) Quando há muita poeira e outras sujeiras na superfície de deslizamento ou falta de óleo, a resistência ao deslizamento aumenta, neutralizando parte da força da mola, o que pode causar o transporte de material.

Nesse ponto, o molde deve ser desmontado, lubrificado e melhorar as condições de lubrificação.

(4) A força de empurrão é maior do que a força da mola, principalmente no que se refere à tonelagem de perfuração, há várias possibilidades:

Uma delas é que a borda de corte está muito embotada, exigindo tonelagem adicional, e a superfície de corte é áspera e as rebarbas aumentam, produzindo uma grande resistência. Isso deve ser afiado com o tempo.

A segunda é que a lacuna entre o molde e a placa não coincide; quando a lacuna entre o molde e a placa é pequena, isso fará com que o material segure o molde convexo.

Nesse caso, você deve escolher a matriz inferior que corresponda à placa ou retificar a matriz inferior para aumentar a lacuna.

Em terceiro lugar, quando o tamanho do molde está próximo do tamanho da estação limite e a folha é grossa, a força de descarga necessária é maior do que a força da mola.

Nesse caso, é necessário subir uma estação ou usar uma mola resistente.

(5) Quando o Cr material da matriz e placas de estampagem com alto teor de Cr (como 1Cr13 e outros aços inoxidáveis) com perfuração contínua, a temperatura aumentará e produzirá afinidade.

Equivalente a um par do mesmo pagamento por fricção, é muito fácil desgastar a borda ou produzir acúmulo de bainhas.

Portanto, ao perfurar aço inoxidável, recomenda-se usar HSS importado em vez de material nacional com alto teor de Cr, como Cr12MoV, etc.

Além disso, quando se perfura o aço inoxidável com um filme, esse filme é fino e resistente, e a placa fica frouxamente presa ao fenômeno de separação quando a perfuração e o corte são propensos a carregar material.

Nesse caso, deve-se escolher um molde de aço rápido importado com bordas afiadas. O segundo é colocar o lado com o filme na parte inferior, de modo que o filme fique próximo à camada de cisalhamento para atingir o objetivo de ser completamente cortado.

Entretanto, isso deve ser feito levando-se em consideração o impacto da rebarba sobre a peça.

(6) O rebote dos resíduos também é um dos motivos importantes para a transferência de material.

Após o rebote do material residual, se metade do resíduo estiver no molde inferior, isso causará o fenômeno de perfuração de material duplo, de modo que o viés grave do molde e a tonelagem aumentem, o que causa danos ao material ou ao molde.

(7) O último ponto é que a precisão do próprio molde e a precisão do alinhamento da posição da máquina também podem causar a transferência.

Quando isso acontecer, você deverá usar um fabricante profissional de moldes CNC para fabricar o molde e usar a barra de calibração para corrigir a posição do molde da máquina.

O ressalto de resíduos refere-se ao fenômeno do resíduo de perfuração que não é descarregado suavemente do orifício da matriz, mas salta para a extremidade da matriz ou para a superfície da peça em branco.

(1) Quando a matriz continua a perfurar perto da escória, a luva de descarga atinge a escória na superfície da chapa, fazendo com que a peça seja descartada por falha no tamanho e na qualidade da superfície.

(2) A escória cai na mesa giratória inferior, causando um perigo oculto de alimentação, e as placas podem ser arranhadas ou até mesmo quebradas.

(3) Às vezes, o molde é danificado devido à produção contínua de escória e a sobreposição da escória excede o limite de resistência do molde, e a taxa de refugo devido à escória aumenta significativamente quando a produção de peças únicas ou pequenas quantidades é alta.

(4) Quando metade da escória do leito é impactada na abertura da matriz inferior, isso causa um transporte de material.

(1) O motivo do molde em si

(2) Causas da condição material

(3) Razões para a programação

(1) A menor folga da matriz fará com que o resíduo se deforme para cima, reduzindo a área de contato com a superfície interna da matriz e reduzindo a resistência ao atrito, o que fará com que o resíduo se recupere no estado de perfuração em alta velocidade.

Portanto, no caso de uma lacuna muito grande, devemos escolher a lacuna apropriada e, às vezes, até considerar o uso de uma lacuna menor.

(2) Após um certo número de impactos de matriz afiada, as bordas da aresta de corte se tornam brancas e arredondadas como gelo, o que é o resultado do endurecimento e da passivação do processo.

Nesse estado, o processamento tornará cada vez mais evidente que o refugo será cada vez mais tolerante à borda da matriz, e é muito provável que ele seja retirado da matriz côncava com o retorno da matriz superior.

Nesse caso, a borda deve ser afiada imediatamente e desmagnetizada com um desmagnetizador após a afiação.

(3) Pregos de poliuretano para diâmetro ou largura da borda superior da matriz de 9 mm ou mais

A largura é inferior a 8 mm e a borda chanfrada de 2° é usada para peças de trabalho longas e grandes, o que pode efetivamente evitar que os resíduos ricocheteiem.

No entanto, a resina de poliuretano é uma peça que pode ser usada, portanto, os usuários devem verificá-la semanalmente e substituí-la durante o uso.

O chanfro deve ser mantido após a afiação e não deve ser afiado em uma borda plana por falta de equipamento ou por medo de problemas.

(4) A quantidade da matriz de entrada deve ser controlada entre 1 e 2 mm; se for muito rasa, a sucata não será completamente cortada.

Nesse caso, a quantidade de afiação da matriz está envolvida.

Se o molde for afiado em mais de 4 mm, é necessário considerar a troca do núcleo do molde, caso contrário, o molde convexo terá cada vez menos penetração no molde côncavo.

Ao mesmo tempo, a energia aplicada à chapa durante o impacto aumenta, o que faz com que a chapa se deforme mais, aumentando a chance de rebote.

(5) Se a profundidade da borda inferior da matriz for muito alta, isso fará com que os resíduos se sobreponham.

Quando o ar entre a sucata for comprimido, a sucata acima será ejetada da matriz inferior com o curso de retorno.

A profundidade padrão da matriz inferior deve ser a soma da indutância, da espessura do material e do volume de afiação.

(6) Quando os moldes superior e inferior ou os moldes superior e inferior são muito excêntricos, rebarbas excessivas em um dos lados também podem fazer com que os resíduos sejam levados para fora do molde inferior com o movimento da chapa.

(7) É inevitável que haja um pouco de óleo lubrificante ou antiferrugem na parte inferior do molde ou da chapa superior, mas nunca tanto a ponto de formar um fluido.

Quando impactado, é fácil causar adsorção a vácuo entre a superfície da extremidade superior da matriz e o resíduo, formando um ressalto de resíduo.

Nesse caso, limpe o óleo do molde ou da placa superior.

(8) A camada aderente da folha também é um fator importante na recuperação dos resíduos.

Assim como no caso do transporte de material, deve-se usar um molde com bordas afiadas e a camada aderente deve ser colocada por baixo.

(9) Um motivo muito importante pelo qual o punção CNC de alta velocidade está se tornando cada vez mais amplamente utilizado são suas características flexíveis de processamento de emenda e punção.

Dito isso, não seja econômico na escolha dos moldes ao programar.

Para as características de um determinado furo, primeiro selecione o molde que possa completar o furo de uma só vez e, quando for necessário cortar, selecione o menor desperdício de corte, o maior e o mais próximo do tamanho do molde.

Se o refugo mínimo for muito pequeno, não será fácil perfurar o refugo quando a folga do molde for grande.

Mesmo que o resíduo seja perfurado na matriz, se for amarrado em cima do resíduo anterior, é fácil saltar para fora da matriz devido à vibração, à formação de saltos de resíduos, portanto, é necessário selecionar cientificamente o molde.

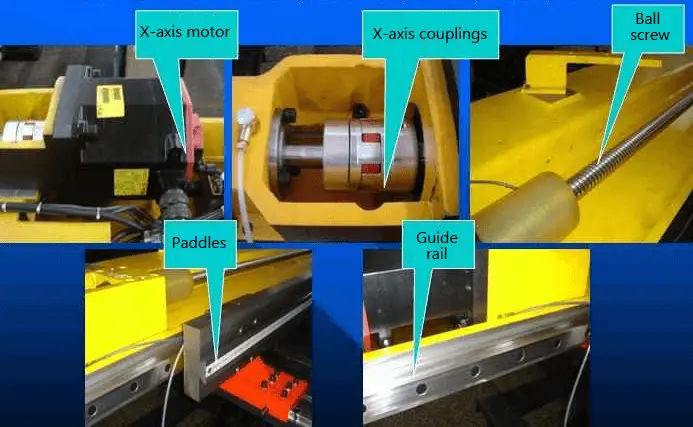

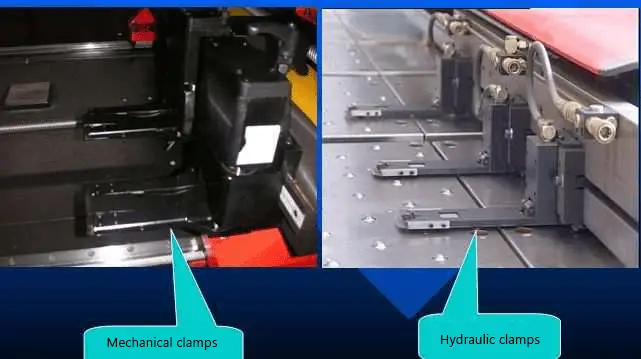

Os componentes de alimentação de uma prensa de torre CNC geralmente incluem a travessa, o acionamento do eixo Y, as garras, a mesa para apoiar a chapa etc.

1) A viga transversal é geralmente uma estrutura soldadaO suporte é fixado em sua superfície inferior, guiado por guias lineares de rolagem.

Para garantir um movimento suave e de alta velocidade do carro e da guia, a face final do carro é equipada com um dispositivo de proteção contra poeira e a máquina deve ser mantida em um ambiente de trabalho limpo para evitar que a poeira permaneça nas ranhuras da guia e do parafuso e cause desgaste acentuado.

O eixo Y é acionado por um servomotor CA, que é conectado diretamente ao fuso de esferas por meio de um acoplamento flexível sem folga, que é pré-tensionado durante a montagem para garantir uma transmissão sem folga.

Observação: A porca do parafuso foi ajustada antes de a máquina sair da fábrica e o usuário não tem permissão para ajustar ou desmontar qualquer parte dessa peça durante o uso.

2) A placa de arrasto é um membro de ferro fundido recozido e é guiada por um trilho de guia fixado na barra transversal.

Assim como ocorre com os trilhos do eixo Y, o ajuste de pré-carga das porcas de parafuso é feito no momento da montagem de ajuste de fábrica da máquina e não deve ser ajustado pelo usuário durante o uso.

As extremidades dos parafusos dos eixos X e Y são equipadas com blocos de amortecimento de poliuretano para evitar danos ao parafuso e a outras partes do parafuso devido a vários usos indevidos.

O bocal de lubrificação no compartimento do rolamento é usado para lubrificar o rolamento do suporte do parafuso em intervalos regulares, com um ciclo de lubrificação de uma vez por semana.

Durante o trabalho, a braçadeira é instalada na direção do eixo X da placa de arrasto e, por meio da rotação do servomotor, o fuso de esferas é acionado pelo acoplamento, o que faz com que a placa de arrasto se mova para frente e para trás ao longo da direção do eixo X na guia linear, atingindo assim o objetivo de alimentar o material.

3) Atualmente, o curso do eixo X é de 1250 mm, 1500 mm, 2000 mm, 2500 mm.

Se reposicionado, o tamanho do processamento no sentido X será maior.

O acionamento do eixo Y é basicamente o mesmo que o do eixo X, mas também consiste em parafusos de esferas, guias lineares e acoplamentos, servomotores.

Quando o acionamento do eixo Y está funcionando, ele é conectado à barra transversal por um assento de junta, que aciona a barra transversal ao longo da direção Y.

Devido à profundidade limitada da garganta, os cursos comuns no eixo Y são de 1250 mm e 1500 mm.

O mesa fixa significa que todas as mesas não estão em movimento durante a operação.

A maior vantagem dessa estrutura é que a inércia do alimentador é pequena e pode ser acionada por um servomotor com baixo torque.

A mesa móvel refere-se à mesa de alimentação que se move com a folha durante o trabalho.

A vantagem de usar esse tipo de mesa é que ela ocupa pouco espaço, mas a inércia do movimento é grande, e é necessário usar um servomotor com alto torque para acioná-la.

Além disso, há dois tipos de suportes de chapa na mesa, um é uma esfera de transferência universal (esfera de aço) e o outro é uma escova dura.

Ao usar a mesa de escova dura, a capacidade de carga é menor do que a da esfera de aço, a resistência ao movimento é alta, mas o ruído é pequeno, não é fácil arranhar a placa, mais adequado para placas finas e uso de mesa fixa, a espessura da placa é inferior a 3 mm.

Uma mistura de bola de aço e escova é usada para ambos.

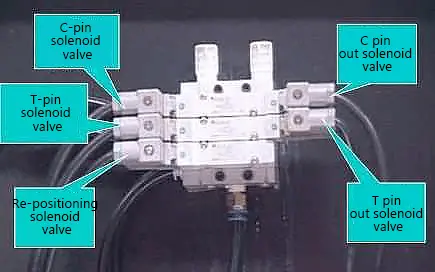

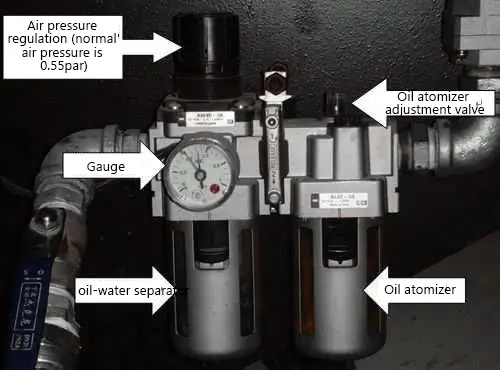

O sistema de vias aéreas da máquina consiste em várias válvulas de controle direcional e triplexes de fonte de ar.

A conexão de suprimento de ar está localizada na parte frontal da máquina e a pressão de suprimento de ar necessária é de 0,55 MPa ou mais, abaixo do limite inferior crítico de 0,4 MPa, o alarme deixará de funcionar.

As peças que utilizam ar são: mecanismo de colagem de matriz rotativa, pino de posicionamento rotativo, reposicionamento, grampos, bloco de posicionamento.

O relé de pressão determina se a pressão da fonte de ar atingiu o valor definido; caso contrário, o sistema CNC emitirá um alarme.

Antes de o ar comprimido entrar no atuador, o óleo é levado ao atuador pneumático por meio de um atomizador de óleo para fins de lubrificação.

A estabilidade da pressão do ar é um dos pré-requisitos para o trabalho da máquina, e uma pressão instável ou insuficiente pode causar vários problemas.

Em geral, há um regulador na entrada de ar, ajuste a pressão, marque a alavanca de ajuste, gire no sentido horário até a pressão especificada e pressione a alavanca de ajuste.

Se a pressão for reduzida, a pressão do ar deve voltar a zero, a alavanca de ajuste deve ser retirada e ajustada no sentido anti-horário até que a rotação não se mova.

Ligue a fonte de ar e, nesse momento, a indicação do manômetro deve ser 0.

Gire a alavanca de ajuste no sentido horário até a pressão especificada e pressione a alavanca de ajuste.

Se, após um período de operação da máquina, houver uma falta crônica de pressão de ar e os métodos acima não forem eficazes, as duas opções a seguir podem ser consideradas:

Substituição ou reparo do compressor de ar

Aumente o limite inferior do compressor de ar ou diminua o valor crítico do alarme de ar, girando um pequeno parafuso de aço na direção de "-" na parte inferior do manômetro; nesse momento, você poderá ver que a agulha verde segue o movimento correspondente.

Até que a luz vermelha se apague e o alarme de pressão de ar seja eliminado.

Esse método deve garantir que cada componente pneumático esteja em ordem.

Lubrificação de dutos de ar

Isso é feito por meio dos vaporizadores de óleo, e o suprimento de óleo é ajustável.

Ao girar o parafuso de ajuste no sentido anti-horário, o suprimento de óleo para os misturadores de óleo aumenta e, ao girar o parafuso de ajuste no sentido horário, o suprimento de óleo para os misturadores de óleo diminui.

O tamanho do atomizador de óleo é proporcional à taxa de fluxo de gás operacional real; a taxa mínima de fluxo de ar para iniciar a lubrificação automática do atomizador de óleo é de 10 L/MIN.

(1) A velocidade pode ser ajustada por meio da válvula de aceleração unidirecional, e o ar comprimido da fonte de ar entra diretamente no cilindro quando ele retorna à sua posição original.

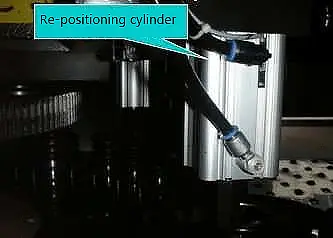

(2) O pino de posicionamento da plataforma giratória é conectado ao pino por dois cilindros por meio da placa de acoplamento, o cilindro é apoiado no assento fixo, o pino é controlado por duas válvulas solenoides de cinco vias, a velocidade é ajustada por uma válvula de aceleração unidirecional durante o posicionamento.

(3) O cilindro de reposicionamento é controlado por duas válvulas solenoides de cinco vias, e o cilindro é fixado no suporte conectado à cama.

A função do reposicionamento é pressionar a chapa de aço firmemente sobre a mesa quando a máquina é reposicionada e garantir que a chapa de aço seja fixada quando o grampo se move automaticamente.

Quando o comprimento da placa na direção do eixo X excede o curso do eixo X, o excesso deve ser reposicionado para completar a punção.

Esse recurso amplia o alcance da máquina na direção do eixo X (o reposicionamento só pode ser feito no eixo X).

(4) O cilindro do grampo é controlado por uma válvula solenoide de três vias de duas posições, e o fechamento de três vias de duas posições é controlado por um pedal.

Na ausência de uma placa de aço nas garras, evite a fixação vazia para evitar danos à placa dentária.

Quando não é ventilada, a mola faz com que a haste do cilindro se retraia e as garras se abram com seu próprio peso.

O grampo é controlado por um pedal ou um botão na placa de controle.

A espessura máxima de fixação das garras é de 6,35 mm.

A placa de detecção da zona de segurança na braçadeira detecta a posição da braçadeira para evitar que ela entre na zona de perigo durante o processo de trabalho, de modo a não quebrar.

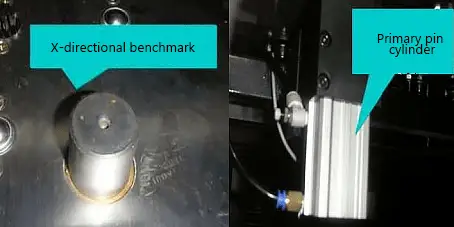

(5) Pino inicial de posicionamento do eixo X

O bloco de posicionamento é conectado diretamente à haste do cilindro, e a elevação do bloco de posicionamento pode ser controlada pelo controle manual do botão de operação na cobertura da travessa durante o carregamento.

O pino de origem está localizado à esquerda da mesa de alimentação e é usado para determinar o ponto de referência do eixo X.

A distância teórica da superfície de posicionamento do pino de origem até o centro do punção é de 1250 (2500) mm.

Ao alimentar, o cilindro levanta o pino (a mandíbula está aberta), a placa de aço fica próxima da superfície de posicionamento da mandíbula e da superfície de posicionamento do pino, determinando assim a posição original da placa de aço na mesa.

Quando o grampo prende a placa de aço, a placa de aço fica bem posicionada e, em seguida, o cilindro aciona o pino de origem para baixo.

O pino de origem fica em sua posição original (ou seja, solto) durante todo o trabalho.

Se, por algum motivo, o pino inicial não cair ou levantar durante a operação, nem o eixo X nem o eixo Y poderão ser movidos e só poderão ser reiniciados depois que o pino inicial cair.

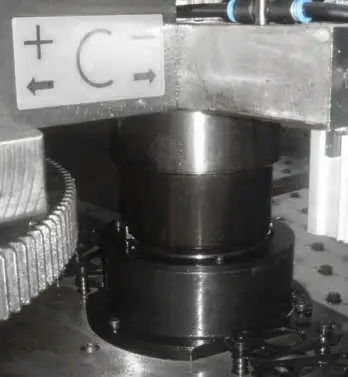

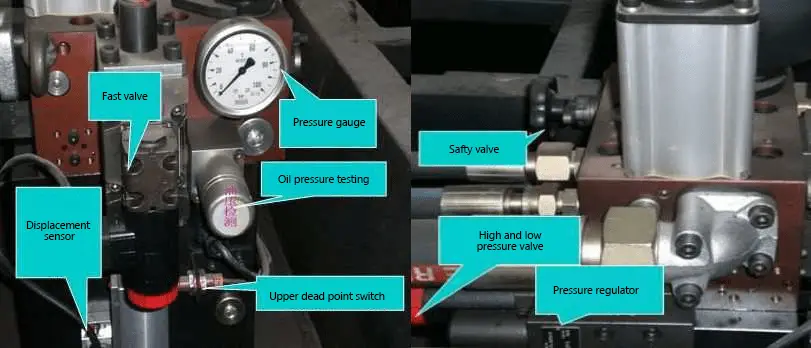

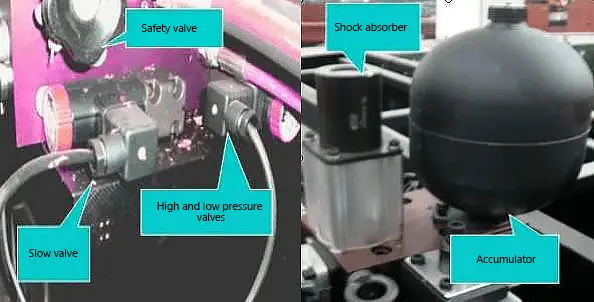

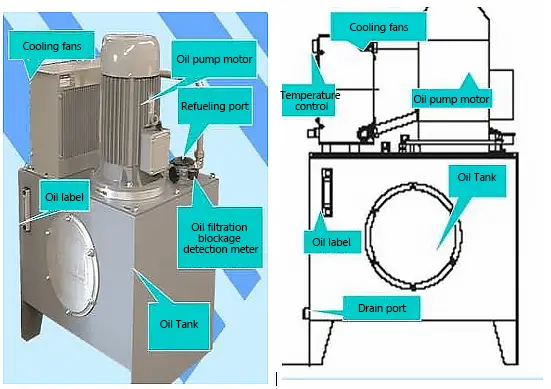

O punção é usado principalmente para golpear a matriz, é a fonte de energia do punção e sua própria energia é fornecida pela estação hidráulica.

As estações hidráulicas geralmente são equipadas com um motor principal, uma bomba de alta pressão e uma bomba de resfriamento cada, com resfriamento a ar.

Quando a temperatura do óleo ultrapassa 40 graus, ele inicia automaticamente, fazendo com que a temperatura do óleo caia.

A função da estação hidráulica é fornecer uma fonte constante de pressão de óleo para o perfurador.

Número do modelo do fluido hidráulico recomendado: Óleo hidráulico antidesgaste Mobil DTE-25 VG46:.

A quantidade de óleo utilizada foi:

O cabeçote de perfuração pode selecionar automaticamente o curso de perfuração de acordo com a espessura da chapa e realizar a função de pré-prensagem, o que pode reduzir o curso de perfuração e aumentar a velocidade de perfuração.

Fotos do cabeçote de perfuração hidráulico

Fotos da estação hidráulica

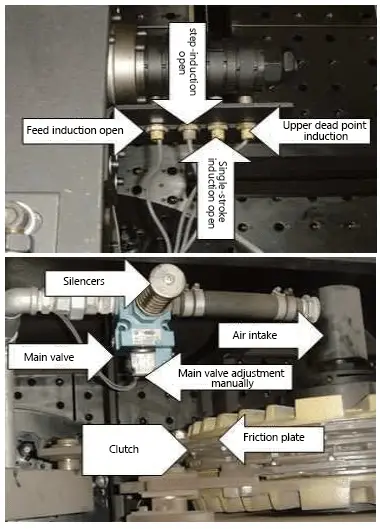

A função de cada chave na seção do ponto morto superior e seu método de ajuste.

(1) Como a pressão do ar faz com que o ponto morto não esteja no lugar, manualmente, dê partida no motor, insira o pino da mesa giratória, pressione a tecla de ajuste do ponto morto F1, até que o alarme desapareça

(2) Quando a implementação do programa apresentar um alarme, a máquina-ferramenta estará em estado de manutenção; caso o botão de reinicialização não seja pressionado, mude diretamente para o modo manual, pressione a tecla de ajuste do ponto morto F1 até que o alarme desapareça; em seguida, mude para o modo automático, pressione o início do ciclo e a máquina interromperá a implementação do programa.

(3) Se a máquina estiver em um estado de desligamento, o punção não estiver no ponto morto e apenas parado na posição de rotação, os modos superior e inferior não estiverem no mesmo ângulo, é impossível realizar o ajuste do estado de inicialização, é necessário ajustar manualmente.

Primeiro, confirme se a pressão do ar está estável ou não e, em seguida, observe se há um botão na válvula principal da embreagem que possa ser controlado manualmente.

Observe o sentido de rotação do came do ponto morto superior e não se esqueça de manter pressionado o botão da válvula principal.

Vejamos o modelo HP1250, por exemplo, que tem uma faixa de usinagem de 1250*2500 (mm).

Se a direção X estiver além desse intervalo, ela poderá ser ajustada usando o comando automático da garra G27, na forma de quantidade de movimento G27X.

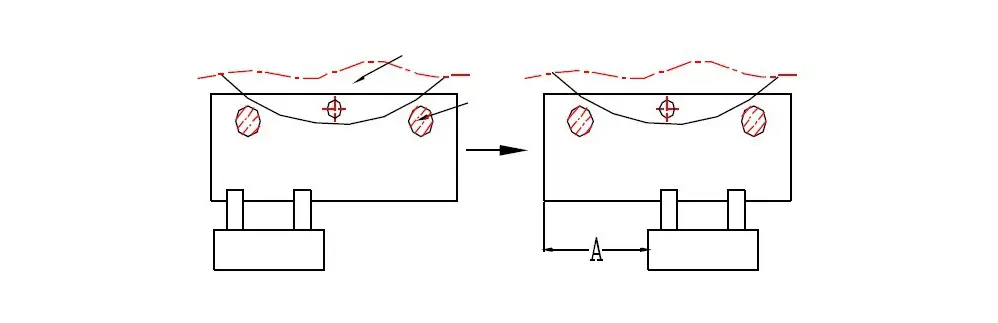

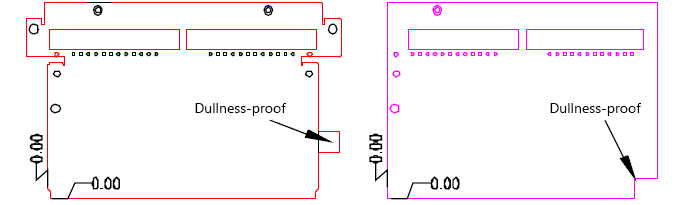

O diagrama abaixo mostra a situação antes e depois do uso do método de remoção automática das garras.

A linha da seção transversal mostra duas placas cilíndricas que são usadas para manter o material no lugar quando as garras são soltas, para que ele não se mova.

Depois que as garras são liberadas, as garras se movem para fora e se movem no eixo X na direção positiva de Amm e, em seguida, se movem para dentro até a posição correspondente, prendendo, completando assim todo o movimento das garras.

A faixa de trabalho antes e depois das garras é ampliada, conforme mostrado na figura abaixo.

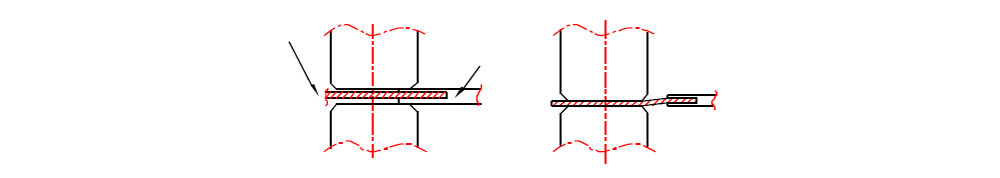

Se estiver na direção Y além desse intervalo, pode haver perigo. Isso significa que as mandíbulas podem estar em uma zona de perigo.

A situação na zona de perigo é mostrada no diagrama:

No primeiro caso, as garras estão localizadas entre os moldes superior e inferior e o punção danificará as garras;

No segundo caso, embora as garras não sejam danificadas, o material será deformado por estar em um plano diferente.

A solução é mudar a posição das mandíbulas, mudar a posição da ferramenta, mudar o tamanho do molde ou projetar uma mandíbula substituta.

A peça de trabalho é posicionada no punção da torre CNC por meio das garras e dos pinos de localização no sentido Y ou blocos de localização quadrados, que são colocados nas garras para determinar a posição no sentido Y e nos pinos de localização ou blocos de localização quadrados para determinar a posição no sentido X.

Dados sobre as mandíbulas

As duas mandíbulas do punção da torre CNC podem ser ajustadas na direção X uma em relação à outra para acomodar diferentes tamanhos de chapa, mas as duas mandíbulas não podem ficar infinitamente próximas, há uma distância mínima entre elas, veja a figura abaixo. Se a peça de trabalho for menor do que o mínimo, somente uma garra poderá ser considerada.

Tabela de valores para cada zona de perigo da garra da faca e zona de interferência da moldagem

Quando as garras estiverem segurando a peça de trabalho em movimento, elas podem ser lavadas e danificadas, portanto, é necessário deixar uma distância segura entre a peça usinada e a garra.

Distância mínima da mandíbula na direção Y = raio da matriz superior + largura da mandíbula + zona de deformação

| Tipo de faca | Diâmetro da matriz. mm | Diâmetro do punção. mm | A distância mínima da mandíbula na direção Y mm |

|---|---|---|---|

| Tipo A | 18 | 25.4 | 30 |

| Tipo B | 38 | 47.8 | 40 |

| Tipo C | 74 | 89 | 50 |

| Tipo D | 110 | 125.4 | 80 |

| Tipo E | 133 | 158 | 95 |

Observação:

1) A área de deformação do material geralmente é de 5 mm; o valor específico é determinado pela espessura do material e pela altura de formação; esse valor é apenas para referência.

2) Pegue 10 mm da largura da mandíbula.

Zona de interferência de processamento de moldagem para cima = raio de moldagem para cima + zona de deformação

(Observação: Zona de deformação = raio ou largura do elemento de forma ascendente/2 + zona de deformação do material)

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Área de interferência de processamento mínima mm | 12,7 + zona de deformação | 24 + zona de deformação | 35 + zona de deformação | 55 + zona de deformação | 67 + zona de deformação |

Zona de interferência para moldagem para baixo = raio da moldagem para baixo + zona de deformação

(Observação: Zona de deformação = raio ou largura do elemento de modelagem para baixo/2 + zona de deformação do material)

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Área de interferência de processamento mínima mm | 12,7 + zona de deformação | 24 + zona de deformação | 45 + zona de deformação | 63 + zona de deformação | 79 + zona de deformação |

1. Hora de trocar a faca

Tempo de troca de ferramenta de aproximadamente 1,5 segundo para posições adjacentes da ferramenta.

Um intervalo de tempo de mudança de posição da ferramenta de aproximadamente 2,0 segundos.

Tempo de rotação de aproximadamente 2,5 segundos para troca de ferramenta.

Os tempos de troca de faca acima provavelmente podem ser uniformizados para 2,0 segundos.

Mesmo com uma peça de trabalho extremamente complexa com 30 facas, o tempo de troca não deve exceder 15 segundos.

2. Número de furos de perfuração

O número máximo de perfurações por segundo para uma faca de furo único é 8, com uma distância de furo de 4-5 mm, ou seja, 480 perfurações por minuto;

Entretanto, de acordo com as condições da ferramenta e do equipamento, o número de golpes por segundo é 4, ou seja, 240 por minuto;

O número máximo de tempos de perfuração para facas de perfuração múltipla é de 2 por segundo, ou seja, 120 por minuto;

Entretanto, dependendo das condições da ferramenta e do equipamento, a taxa normal de perfuração é de 60 a 70 por minuto;

3. Tempo de formação

A perfuração da torre CNC pode ser feita de várias maneiras, como perfuração de malha, perfuração de segmento, corte, corte de cantos, remoção automática de garras, etc.

Cada método de usinagem tem uma instrução de programa NC específica.

O uso das instruções correspondentes não apenas facilita os vários tipos de usinagem, mas também reduz a propensão a erros.

Esta seção explicará alguns desses métodos típicos de usinagem NCT.

1) Pfuro perfurado

Na prática, a NCT geralmente processa um número alarmante de buracos de calor.

A velocidade de processamento mais rápida é no modo G36 ao perfurar a malha.

Se mais de 25% da malha em uma área unitária for perfurada, o material será deformado e o processo deverá ser processado adequadamente.

Normalmente, a NCT estampa toda a folha de material primeiro e, em seguida, calibra a peça de trabalho após a perfuração.

Se houver dimensões muito importantes que exijam precisão, consideraremos o processamento secundário após o nivelamento.

Se o tamanho e a distância dos furos não forem os mesmos, negociaremos com o cliente dentro da tolerância para alterar o tamanho dos furos para o mesmo, de modo que possamos abrir a matriz para produção em massa (por exemplo, puncionamento múltiplo NCT).

2) Contínuo soco Furo ( retangular )

No processamento de NCT, é comum fazer um furo retangular grande.

A perfuração desses furos pode ser feita em uma pequena matriz retangular com perfuração contínua.

3) Mordidela

Na ausência de um cortador a laser, às vezes um anel maior ou um círculo reto é usinado por meio de cortes.

4) Guarnição

5) Processamento de furos de salada

Devido ao formato extrudado do orifício de salada, o material é deformado após a estampagem.

Tratamento com preenchimento na posição central a menos de 10 mm da borda.

Se a borda for maior que 15 mm, não será usado nenhum preenchimento.

Se a distância da borda for de 10 a 15 mm, o buraco da salada deve ser determinado de acordo com a condição real do buraco da salada para determinar se deve ou não ser reabastecido.

Se a distância entre dois orifícios para salada for maior que 5 mm, os dois orifícios para salada não afetarão um ao outro e, se a distância for menor que 5 mm, os orifícios para salada deverão ser perfurados uma vez para reduzir a deformação.

O objetivo é aumentar a velocidade de processamento e garantir a qualidade (reduzir o número de juntas).

Um único preenchimento de orifício para salada com um diâmetro grande como base de ambos os lados do deslocamento de 5 mm, esse é o lado longo (supondo que o comprimento seja A), e o outro lado para A/2+1 seleciona o punção de faca quadrada SQA+1.

Os dois ou mais orifícios de salada são preenchidos juntos com uma largura de 10 mm e comprimento, dependendo da situação real.

Em geral, aplicam-se os seguintes princípios:

90°SaladΦpre=Φformando o furo inferior+0,2&0,3

100°SaladΦPre=Φformando o furo inferior+0,3&0,5

120°SaladΦPre=Φformando o furo inferior+0,5&0,6

140°SaladΦ pre=Φ formando furo +0,7&0,8

A profundidade de formação do furo de punção NCT geralmente não ultrapassa 85% (T<2,5 mm).

6) Tratamento da linha de crimpagem

Profundidade de crimpagem NCT de 0,4T.

Ao usar uma ferramenta de crimpagem 15*0,5, menos de 20 mm da borda deve ser substituído.

Ao usar ferramentas de crimpagem 15*0,2, menos de 15 mm da borda deve ser substituído.

O método de preenchimento é semelhante ao método de preenchimento do buraco da salada.

A linha é pressionada com uma linha específica ou com toda a linha dobrada.

Se um lado do linha de dobra é pressionado, o outro lado não é pressionado, é fácil de dobrar, o tamanho de um grande, um pequeno.

7) Dou seja, cortador

Inverter Dou seja Ctotal:

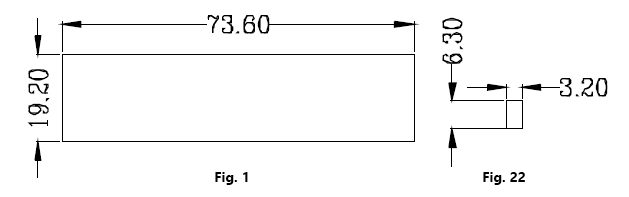

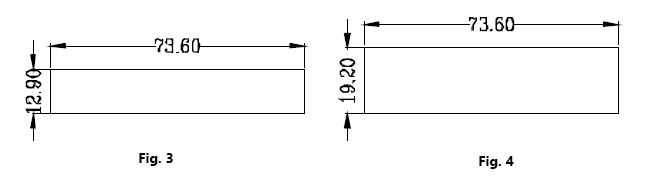

A Figura 1 mostra o tamanho do entalhe do cortador de molde reverso e a Figura 2 mostra o tamanho do molde de uma palavra.

É possível observar que o cortador de matrizes reverso pode conter até 3 fileiras e até 23 matrizes por fileira.

Cortador de molde frontal:

Há dois tipos de entalhes para o cortador frontal, conforme mostrado na Figura 3 e na Figura 4.

A direção do comprimento é a mesma, mas a direção da largura é diferente da largura de uma matriz.

Portanto, na operação, o tratamento correspondente pode ser feito de acordo com a situação real.

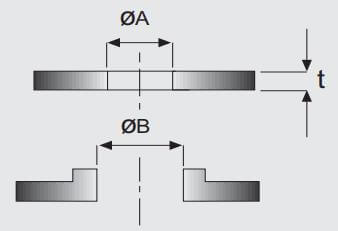

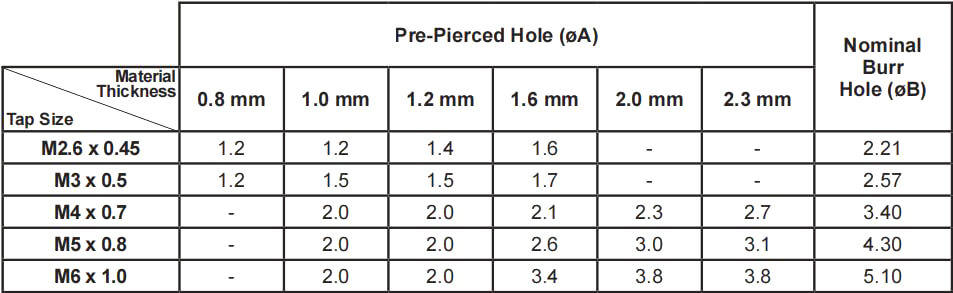

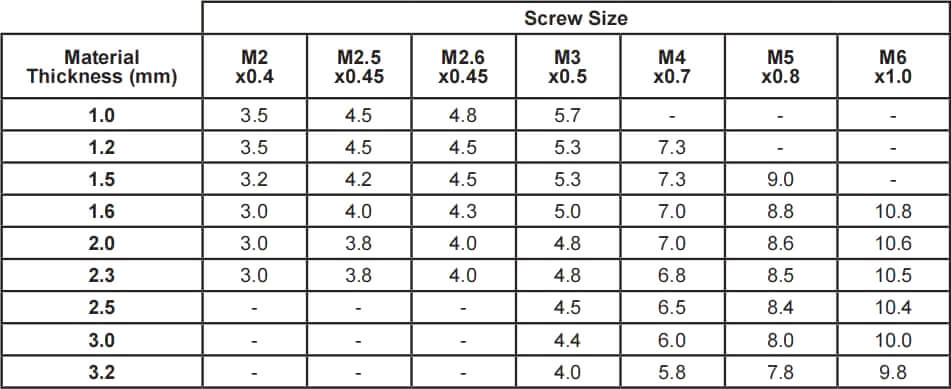

8) Performar

Facas especializadas são necessárias para perfuração buracos.

A abertura mais comumente usada é a abertura usada para a extração de botões M3 (ID de abertura 2,60).

A distância mínima da borda da perfuração da NCT é de 3T e a distância mínima entre duas perfurações é de 6T.

A distância mínima de segurança da borda de dobra (interna) é 3T + R. Se for pequena, a linha deverá ser pressionada. (T indica a espessura do material)

9) Tap o furo inferior

Como o rosqueamento direto pode causar a formação de rebarbas, um pequeno furo de salada no lado oposto do furo de rosqueamento pode ser feito para evitar esse fenômeno.

O orifício para salada também pode ser usado como guia para rosqueamento.

Os orifícios para salada têm geralmente 0,3 mm de profundidade e ângulo de 90 graus.

10) Desenho ou perfuração convexa

Há duas maneiras pelas quais a NCT pode processar o convexo.

Desenvolvimento de ferramenta de puncionamento convexa

Com uma ferramenta normal, você pode usar o comando M para desenhar ou perfurar um convexo, mas somente na direção descendente. Como mostrado na figura abaixo:

A matriz superior da RO13 e a matriz inferior da RO19 podem ser usadas para perfurar os ressaltos. Da mesma forma, é possível perfurar meias tesouras e ressaltos.

Dois pontos a serem observados com esse método: primeiro, é necessário que haja uma matriz superior e uma inferior disponíveis e, segundo, a profundidade de formação não deve exceder a espessura do material.

11) Enrolamento de contas

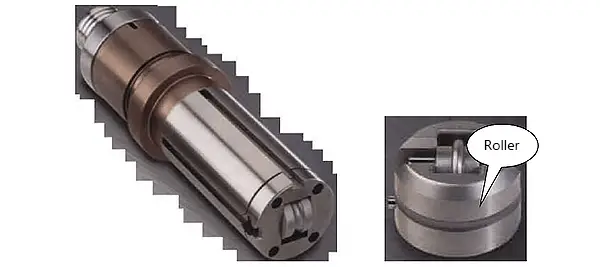

※ Princípio de funcionamento de uma ferramenta de corte com rolo

Ao usar uma ferramenta de corte com rolo WILSON para processar a peça de trabalho, como reforço, basicamente, as matrizes superior e inferior da ferramenta de corte com rolo são usadas para pressionar a peça de trabalho em conjunto e, em seguida, a pinça prende a peça de trabalho de acordo com a forma do movimento do elemento de processamento, de modo a concluir o processo de processamento desses elementos.

※ Estrutura da ferramenta de corte de rolos

A matriz inferior do rolo ferramentas de corte consiste no assento da matriz inferior e no grupo de rodas de roletes (para as ferramentas de corte de roletes da matriz inferior do processamento de roletes também inclui a roda de controle).

A roda de roletes inclui um rolamento, que pode ser girado livremente.

Agora, apenas para reforçar o cortador de rolo de nervuras como um exemplo de introdução da matriz inferior do rolo da ferramenta de corte.

O assento da matriz tem a função de apoiar a roda de roletes.

O cortador de rolos é composto de duas partes, que incluem o assento da matriz e o grupo de rodas de rolos.

Agora, apenas para reforçar o cortador de rolo de tendão como exemplo, para introduzir a matriz superior da ferramenta de corte de rolo, conforme mostrado na figura a seguir:

Para peças de trabalho simétricas ou assimétricas que são difíceis de distinguir entre esquerda e direita, são necessárias medidas antiestrangulamento para evitar que a peça de trabalho seja invertida durante a usinagem secundária no NCT.

As seguintes categorias são comumente usadas.

1) Superar usando a indução fotoelétrica instalada pela própria NCT.

2) Use a maneira de adicionar material:

Ou seja, no lado oposto de Y, de acordo com a situação real, adicione um pequeno pedaço de material, o tamanho é ligeiramente menor do que o cortador usado para cortar esse pedaço de material (geralmente SQ10-15), sua posição é aproximadamente na frente do pino ou bloco de posicionamento e, em seguida, corte com uma faca quadrada.

Conforme mostrado na figura à esquerda abaixo:

Se, após a peça de trabalho ter sido descarregada do NCT, for necessário outro processamento secundário para produzir a forma, poderá ser usado um método de ângulo antiestático.

Como mostrado acima, à direita, o tamanho do canto lento é geralmente 10X10 para permitir uma única perfuração com o cortador quadrado SQ10.

A perfuração de um orifício quadrado faz com que a borda seja virada para cima; quanto maior o orifício, mais óbvia é a virada da borda; nesse caso, o corte secundário a LASER é frequentemente considerado (o cliente também pode ser consultado sobre se essa distorção é aceitável).

Observação: a distância entre o orifício, o orifício e a borda do punção NCT não deve ser muito pequena, sua tolerância é a seguinte:

| Material | Faça um furo redondo | Faça um furo quadrado |

|---|---|---|

| Aço duro (H-Copper) | 0.5t | 0.4t |

| Aço macio, latão (S-Copper) | 0.35t | 0.3t |

| Alumínio (AL) | 0.3t | 0.28t |

Tamanho mínimo de perfuração para máquina de perfuração de torre CNC

| Material | Faça um furo redondo | Faça um furo quadrado |

|---|---|---|

| Aço duro (H-Copper) | 1.3T | 1.0T |

| Aço macio, latão (S-Copper) | 1.0T | 0.7T |

| Alumínio (AL) | 0.8T | 0.6T |

As aberturas superior e inferior da matriz de diferentes materiais por estampagem NCT:

| Espessura (t) | Folgas superiores e inferiores da matriz de diferentes materiais | ||

|---|---|---|---|

| Placa de aço | Placa de alumínio | Placa de aço inoxidável | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Na tabela acima, podemos ver que quanto mais espesso for o material, maior será a lacuna entre o molde superior e o inferior usados.

O centro de amostragem atual usado na lacuna do molde, além de um pequeno número de facas de ponta, tem 0,3 mm, e o restante tem basicamente 0,2 mm

Portanto, se você encontrar materiais com mais de 2,0 mm que precisem ser processados com NCT, considere a possibilidade de retrabalhar o molde.

As propriedades do material que afetam o processamento de NCT são a plasticidade e a dureza do material.

Em geral, a dureza e a plasticidade moderadas são benéficas para o processo de perfuração.

Uma dureza muito alta aumentará a força de perfuraçãoo que terá um efeito ruim sobre a cabeça de perfuração e a precisão;

Uma dureza muito baixa pode causar deformação grave durante a perfuração, o que limita a precisão.

O oposto da dureza é a plasticidade do material. Alta dureza significa baixa plasticidade e baixa dureza significa alta plasticidade.

A alta plasticidade é boa para a formação, mas não é adequada para invasão, perfuração contínua, perfuração e corte.

A baixa plasticidade melhora a precisão da usinagem, mas a força de perfuração aumenta, mas, desde que não seja muito baixa, o efeito não é muito grande.

A resistência desempenha um papel importante no rebote durante o processamento.

A resistência adequada é benéfica para a perfuração, pois pode inibir o grau de deformação durante a perfuração;

O excesso de dureza pode causar um ressalto grave após o soco, o que, por sua vez, afeta a precisão.

A estampagem NCT é o movimento da peça de trabalho para frente e para trás na torre da ferramenta, portanto, em geral, não pode haver saliências no verso da peça de trabalho, exceto por pequenas saliências de tamanho insignificante e baixa altura.

No caso de saliências semi-cortantes, as saliências são facilmente deformadas ou deslocadas quando o material é movido. Como alternativa, ele pode ser movido para a escova após um curso de formação descendente para permitir a realização de outros processos.

As prensas CNC devem ser operadas e mantidas por uma pessoa dedicada.

O operador deve estar familiarizado com a construção e o desempenho da máquina.

O equipamento deve ser operado de acordo com o manual de instruções e os procedimentos operacionais, e é estritamente proibido usar o equipamento além das especificações.

Os não operadores não devem ligar e operar a máquina sem permissão.

A fonte de alimentação é colocada em posição, bem aterrada (três linhas de alimentação, uma linha de aterramento, diâmetro do fio∮10mm2 ou mais), a faixa de tensão é necessária para 380+10%-5%; se a tensão for instável, adicione uma fonte de alimentação reguladora; se houver proteção contra vazamento, adicione um transformador de isolamento, a potência total acima de 50KVA.

Punção hidráulica de torre gás fonte:

Pressão de trabalho nominal da fonte de lavagem da torre mecânica acima de 0,7 MPa, taxa de fluxo de gás de armazenamento: mais de 0,3 m3/min. (A pressão deve ser ajustável, conectada à máquina e, em áreas onde o ar é muito úmido, deve ser seca com dessecante de ar).

Torre mecânica soco fonte de gás:

Pressão nominal de trabalho de 0,55 MPa ou mais, taxa de fluxo de armazenamento: 1.2m3/minuto ou mais, a tubulação de gás conectada à máquina requer resistência à pressão de 10 kg ou mais, o diâmetro interno da tubulação é de cerca de 25 mm de tubo à prova de explosão de alta pressão.

(A pressão deve ser ajustável, conectada à máquina, com secagem ao ar em áreas com ar muito úmido)

Tipo de fluido hidráulico recomendado: Fluido hidráulico antidesgaste Mobil DTE-25VG46.

A quantidade de óleo utilizada foi:

Economia da Harley (VT-300): 180 litros

Harley Premium (RT-300): 250 litros

(1)Preparação para a inicialização

(2)Ppoder sobre

(3)Desligar

(1)Erro no tamanho do furo usinado em relação à borda de referência do posicionamento x e y

(1) Baixa verticalidade ou retidão da própria folha.

(2) O erro de cada punção até a borda de referência é igual.

(3) A folha é desengatada das garras durante o processamento.

(4) A garra tem uma grande folga em cada encaixe.

(1) O material em folha cortado deve ser qualificado em sua própria precisão.

(2) Indicar o desgaste da superfície de posicionamento X ou Y por meio da correção de parâmetros.

(3) Descubra o motivo pelo qual a chapa está fora das garras e elimine-o.

(4) Ajuste as garras de modo que cada folga fique entre 0,03 e 0,08 mm.

(2)Grande erro de precisão após o reposicionamento

(1) Baixa verticalidade e retidão da própria folha.

(2) O parafuso do assento de suporte que corresponde ao cilindro de reposicionamento está solto e, quando o grampo é solto, ocorre o deslocamento da placa.

(3) As garras da mandíbula estão gastas e não estão paralelas à guia X-way.

(4) O espaço entre as garras é grande e a placa dentária das garras está solta.

(1) Para garantir a precisão da planilha processada.

(2) Aperte os parafusos do assento de suporte e do acoplamento da fuselagem para eliminar o deslocamento da chapa depois que a braçadeira for liberada.

(3) Corrija a boca das garras de modo que fiquem paralelas ao trilho X-way.

(4) Ajuste a folga em cada ponto de contato das braçadeiras e aperte o parafuso de acoplamento na placa dentada.

(3)O pino de posicionamento rotativo não se encaixa na luva do cone de posicionamento.

(1) Os mostradores superior e inferior estão desalinhados.

(2) Baixa pressão de ar ou de óleo.

(3) Válvula solenoide danificada.

(1) Reajuste os mostradores superior e inferior para sincronizá-los.

(2) Ajuste a pressão do ar ou do óleo para atender aos requisitos da máquina

(3) Substitua a válvula solenoide.

(4) Quando o pistão do cilindro do grampo for reiniciado, ele não cairá no lugar

(1) A máquina não foi usada por muito tempo, há ferrugem no cilindro.

(2) Fadiga da mola no cilindro da garra.

(3) O conjunto do cilindro será deformado se você não prestar atenção ao desmontar ou montar o cilindro.

(1) Encha o cilindro com lubrificante e trabalhe a braçadeira algumas vezes.

(2) Aumente a compressão da mola ou substitua a mola.

(3) Ao desmontar e montar, tome cuidado para não deformar o cilindro batendo ou pressionando-o. Se for confirmado que o cilindro está deformado, ele deverá ser substituído.

(5)Serrilhado nas bordas de corte

(1) O rasgo de chaveta das posições superior e inferior da matriz não está paralelo à guia em Y.

(2) A folga entre as garras é grande, resultando em baixa precisão de usinagem, e a borda de corte é propensa à formação de serrilhas.

(3) A placa do dente da mandíbula está solta.

(1) Ajuste as posições superior e inferior do módulo de modo que o rasgo de chaveta fique paralelo à guia y-way.

(2) Ajuste as garras de modo que a folga em cada encaixe seja de 0,03 a 0,05 mm.

(3) Aperte o parafuso de acoplamento na placa dentada das garras.

(6)Pressione o botão Iniciar para continuar com a mudança de modo com proteção

(1) A pressão do ar caiu até o limite do alarme e, de repente, um componente pneumático com uma grande quantidade de gás causou o alarme intermitente.

(2) A chave de indução ou o suporte de indução às vezes detecta bem e às vezes não.

(1) Aumente a pressão do ar para que o limite inferior possa atender aos requisitos de trabalho da máquina.