Por que a medição precisa da sobreposição é importante na fabricação de peças estampadas? Este artigo investiga a função crucial da sobreposição na estampagem de metais, equilibrando a eficiência do material com a integridade da peça. Ao compreender os valores ideais de sobreposição, você aprenderá a minimizar o desperdício de material e a evitar defeitos em seu processo de produção.

No processo de organização dos componentes, o excesso de material deixado entre as peças e entre as peças e a borda da tira é chamado de sobreposição. Essa sobreposição é crucial nos processos de fabricação. Ela não apenas compensa os erros de posicionamento e garante a qualidade das peças perfuradas, mas também assegura uma certa rigidez da tira, facilitando a alimentação.

No entanto, uma sobreposição muito larga desperdiça material, e uma sobreposição muito estreita pode causar quebra ou deformação da sobreposição, possivelmente levando a um fenômeno de "mordiscamento" (mais proeminente ao perfurar materiais espessos), afetando a vida útil da matriz ou afetando a alimentação, e até mesmo causando a produção intermitente das peças perfuradas.

A forma, o tamanho, a espessura do material e as propriedades mecânicas das peças, juntamente com os métodos de alimentação e bloqueio, as características da matriz e outros fatores determinam o tamanho da sobreposição. O tamanho da sobreposição geralmente é determinado pela experiência, e os valores usados por diferentes técnicos podem variar. Aqui, listamos os valores de sobreposição comumente usados para placas decapadoras fixas e prensadas por mola na Tabela 1 para referência.

Tabela 1 Valores comuns de sobreposição

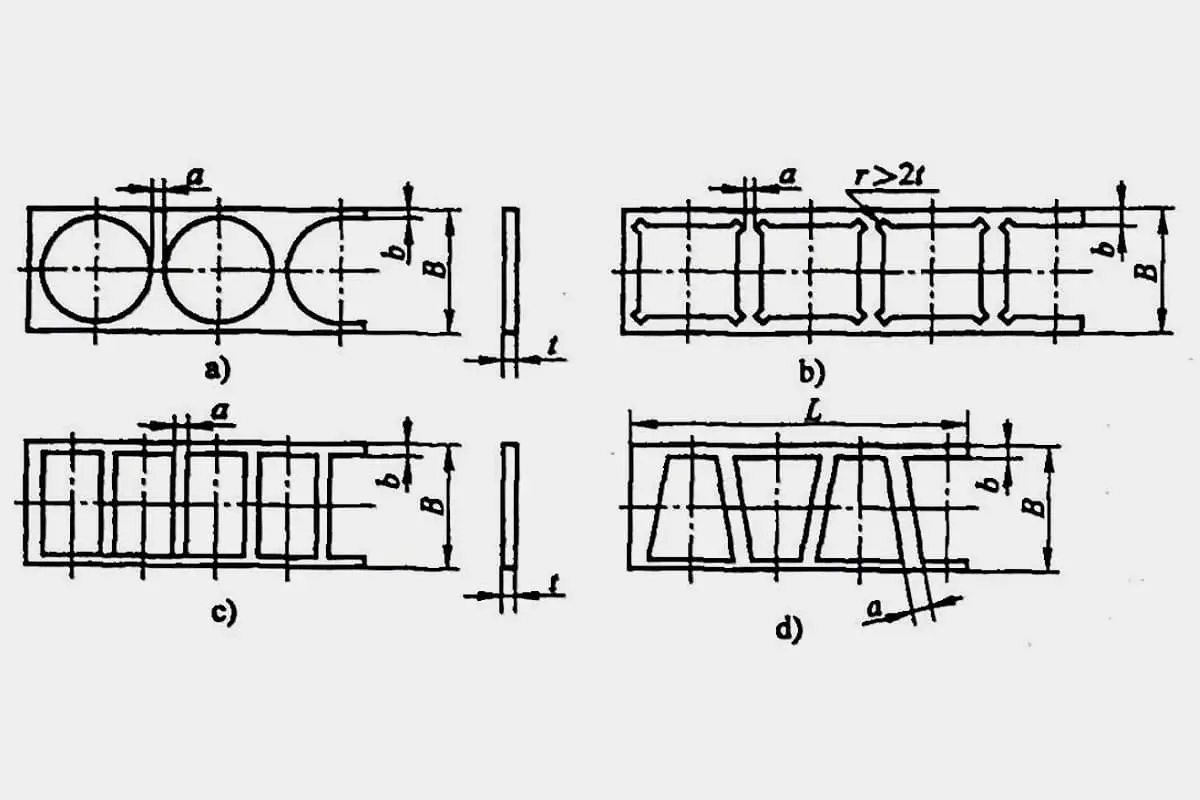

a), b), c) são para perfuração direta de tiras d) são para perfuração direta e reversa de tiras

| Chapas metálicas espessura t | Estampagem circular ou em forma de arco. r>2t (Veja as Figuras a e b) | Pressão lateral reta | |||||||||

| L≤50 (Veja as Figuras c e d). | L>50 (Veja as Figuras C e D) | ||||||||||

| Estamparia | Fixo | Estamparia | Fixo | Estamparia | Fixo | ||||||

| a | b | a | b | a | b | a | b | a | b | a ou b | |

| ≤0.25 | 1.0 | 1.2 | 1. 2 | 1.5 | 1.5~2.5 | 1.8~2.6 | |||||

| >0. 25 ~0. 5 | 0. 8 | 1.0 | 1.0 | 1.2 | 1. 0 | 1. 2 | 1.5 | 2.0 | 1.2~2.2 | 1.5~2.5 | 2.0~3.0 |

| >0.5 ~1 | 0.8 | 1.0 | 0.8 | 1.0 | 1. 0 | 1.2 | 1.2 | 1.5 | 1.5~2.5 | 1.8~2.6 | 1.5~2.5 |

| >1~1.5 | 1.0 | 1.3 | 1.0 | 1.2 | 1.2 | 1.5 | 1.2 | 1.8 | 1.8~2.8 | 2.2~3.2 | 1.8~2.8 |

| >1.5~2 | 1.2 | 1.5 | 1.2 | 1.5 | 1.5 | 1.8 | 1.5 | 2.0 | 2.0~3.0 | 2.4~3.4 | 2.0~3.0 |

| >2~2.5 | 1.5 | 1.9 | 1.5 | 1.8 | 1.8 | 2.2 | 1.8 | 2.2 | 2.2~3.2 | 2.7~3.7 | 2.2~3.2 |

| >2.5~3 | 1.8 | 2.2 | 1.8 | 2.0 | 2.0 | 2.4 | 2.2 | 2.5 | 2.5~3.5 | 3.0~4.0 | 2.5~3.5 |

| >3~3.5 | 2.0 | 2.5 | 2.0 | 2.2 | 2.2 | 2.7 | 2.5 | 2.8 | 2.8~3.8 | 3.3~4.3 | 2.8~3.8 |

| >3.5~4 | 2.2 | 2.7 | 2.2 | 2.5 | 2.5 | 3.0 | 2.8 | 3.0 | 3.0~4.0 | 3.5~4.5 | 3.0~4.0 |

| >4~5 | 2.5 | 3.0 | 2.5 | 2.8 | 3.0 | 3.5 | 3.0 | 3.5 | 3.5~4.5 | 4.0~5.0 | 3.5~4.5 |

| >5 ~12 | 0.5t | 0.6t | 0.5t | 0.6t | 0.6t | 0.7t | 0.6t | 0.7t | 0.7~0.9t | 0. 8~1t | 0.75~0.9t |

Observação:

1. Para peças perfuradas de borda reta com comprimento L entre 50 e 100 mm, a pode assumir um valor menor; para L entre 100 e 200 mm, a pode assumir um valor médio; para L entre 200 e 300 mm, a pode assumir um valor maior.

2. Para tiras perfuradas para frente e para trás com largura B > 50 mm, a pode assumir um valor maior.

3. Para materiais como papelão duro, borracha dura, laminados de papel e alimentação automática de peças perfuradas, os valores da tabela devem ser multiplicados por um fator de 1,3.

4. Para materiais como couro e papel, os valores da tabela devem ser dobrados.

5. Para perfurar com grampos de chapa fina, dependendo da espessura e das dimensões externas das peças perfuradas, a não deve ser inferior a 4 mm.

6. Pressionado por mola e fixo se referem à matriz de punção do extrator pressionada por mola e à matriz de punção do extrator fixa.

7. Os valores de a e b nessa tabela levaram em conta o impacto do erro de largura de cisalhamento (consulte a Tabela 2, 3).

Tabela 2 Erro de largura de cisalhamento do leito de cisalhamento horizontal (unidade: mm)

| Espessura da chapa metálica t | Largura de corte B | ||||

| ≤50 | >50~100 | >100~150 | >150~220 | >220~300 | |

| ≤1 | -0.4 | -0.5 | -0.6 | -0.7 | -0.8 |

| >1~2 | -0.5 | -0.6 | -0.7 | -0.8 | -0.9 |

| >2~3 | -0.7 | -0.8 | -0.9 | -1.0 | -1.1 |

| >3~5 | -0.9 | -1.0 | -1.1 | -1.2 | -1.3 |

Tabela 3: Desvio na largura de corte do material da máquina de corte por laminação (Unidade: mm)

| Espessura da chapa metálica t | Largura de corte B | ||

| ≤20 | >20~30 | >30~50 | |

| ≤0.5 | -0.05 | 0.08 | 0.10 |

| >0.5~1 | 0.08 | 0.10- | 0.15 |

| >1~2 | 0.10 | 0.15 | 0.20 |

Em resumo, a sobreposição é um desperdício de material. Para economizar materiais, quanto menor for a sobreposição, melhor. No entanto, uma sobreposição muito pequena se espreme facilmente na matriz, aumentando o desgaste da lâmina, reduzindo a vida útil da matriz e também afetando a qualidade da superfície de cisalhamento das peças perfuradas.

De modo geral, ao determinar o valor da sobreposição, considere:

1) As propriedades mecânicas do material. Materiais mais plásticos exigem uma sobreposição maior, enquanto materiais mais duros e resistentes exigem uma sobreposição menor.

2) A espessura do material. Quanto mais espesso for o material, maior deverá ser a sobreposição.

3) A forma e o tamanho da peça de trabalho. Quanto mais complexa for a forma da peça de trabalho e quanto menor for o raio do canto, maior deverá ser a sobreposição.

4) O valor da sobreposição para o arranjo escalonado deve ser maior do que o do arranjo reto.

5) Para alimentação manual e orientação da placa de pressão lateral, o valor da sobreposição pode ser menor.