Como diferentes gases podem afetar a eficiência do corte a laser? Este artigo explora o desempenho do ar, do oxigênio e do nitrogênio como gases de corte, comparando seus efeitos em vários metais. Você descobrirá qual gás oferece a melhor velocidade, qualidade e custo-benefício para aplicações específicas. Ao compreender essas diferenças, você poderá otimizar seu processo de corte a laser para melhorar os resultados da produção e reduzir os custos.

O ar, o "gás da vida" essencial que respiramos diariamente, é composto por aproximadamente 78% de nitrogênio, 21% de oxigênio, 0,93% de argônio, 0,04% de dióxido de carbono e quantidades residuais de outros gases, incluindo neônio, hélio, metano e hidrogênio. O vapor de água, embora variável, pode constituir até 4% da atmosfera em condições úmidas.

Agora, vamos nos aprofundar nos benefícios do corte a ar no processo de corte a laser.

O princípio de corte do ar é muito parecido com o do nitrogênio nos processos de corte a laser. Ele aproveita a energia do laser para derreter o metal e utiliza gás de alta pressão para expulsar o material derretido do corte. Durante esse processo, algumas substâncias metálicas podem sofrer oxidação ou combustão, resultando na formação de óxidos metálicos na superfície de corte. Os óxidos comuns incluem alumina sólida cinza (Al2O3), magnetita sólida preta (Fe3O4) e óxido de cobre(II) (CuO).

O ar, onipresente na atmosfera, pode ser aproveitado para aplicações de corte por meio de uma série de etapas preparatórias. Inicialmente, ele é comprimido em um tanque de armazenamento de ar e, em seguida, submetido a processos de filtragem, resfriamento e secagem para remover contaminantes, como umidade e óleo. Esse tratamento torna o ar adequado para operações de corte. A composição natural do ar, contendo aproximadamente 21% de oxigênio, compensa parcialmente a ausência de oxigênio puro ou nitrogênio no processo de corte.

Teoricamente, o corte a ar pode ser aplicado a qualquer material metálico que possa ser derretido pela energia do laser. Entretanto, a eficácia e a qualidade do corte podem variar dependendo de fatores como a espessura do material, a condutividade térmica e os parâmetros específicos do laser empregados. A presença de oxigênio no ar pode levar a reações exotérmicas com determinados metais, aumentando potencialmente as velocidades de corte, mas também influenciando a qualidade da borda de corte e a oxidação da superfície.

O método de corte a ar oferece uma alternativa econômica ao uso de gases puros, tornando-o particularmente adequado para aplicações não críticas ou materiais menos propensos à oxidação. No entanto, para cortes de precisão ou ao trabalhar com metais altamente reativos, outros gases de assistência, como nitrogênio ou argônio, podem ser preferíveis para minimizar a oxidação e obter uma qualidade de borda superior.

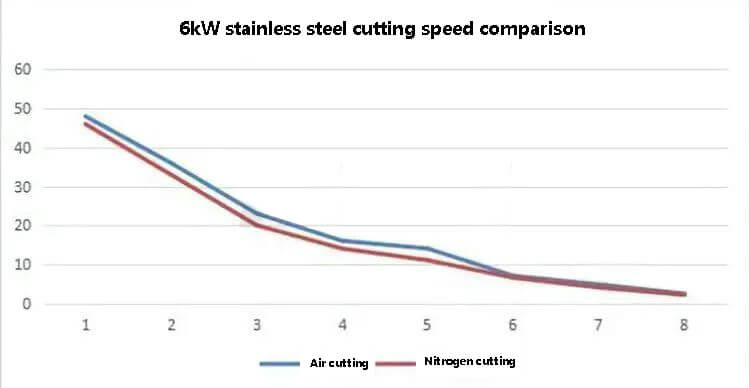

Avaliação do desempenho de corte em chapas de aço inoxidável, aço carbono e ligas de alumínio usando uma máquina de 6kW corte a laser máquina com ar e nitrogênio/oxigênio como gases de corte.

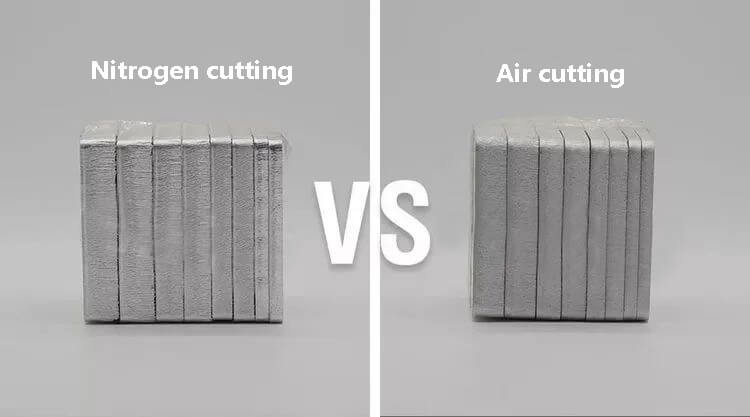

Experimento 1: comparação de nitrogênio e ar corte de aço inoxidável

⊙ Comparação do efeito da seção de corte de nitrogênio e ar

⊙ Comparação da velocidade de corte do nitrogênio e do ar

Análise de efeitos:

A figura acima mostra os resultados do corte de aço inoxidável de 10 mm a 4 mm, nessa ordem.

Em comparação com o corte com nitrogênio, a seção cortada com ar parece mais escura, mas não há escória presente. Após o polimento, a seção cortada também pode ter uma aparência mais brilhante.

Em termos de velocidade, o corte a ar do aço inoxidável é ligeiramente mais rápido que o do nitrogênio, mas a diferença não é significativa.

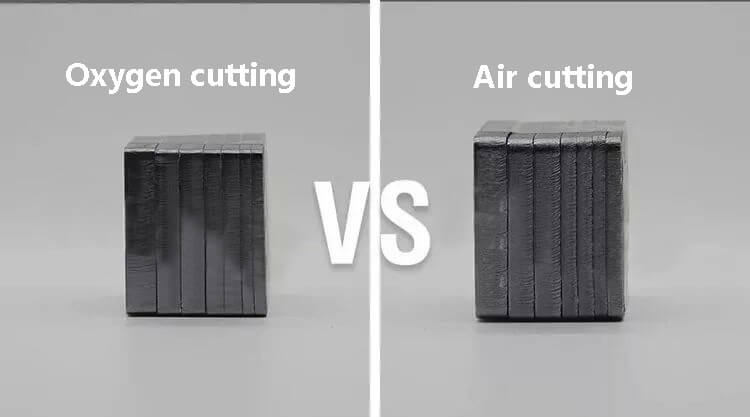

Experimento 2: comparação do corte de aço carbono com oxigênio e ar

⊙ Comparação dos efeitos da seção de corte com oxigênio e ar

⊙ Comparação da velocidade de corte com ar e oxigênio

Análise de efeitos:

A figura acima mostra os resultados do corte de aço carbono de 10 mm a 3 mm, nessa ordem.

Em comparação com o corte com oxigênio, o aço-carbono de 8 mm tem um leve resíduo de escória, e o aço-carbono de 10 mm tem um resíduo de escória mais grave.

Portanto, o corte a ar não é recomendado para cortar chapas de aço carbono com espessura superior a 10 mm.

Experimento 3: comparação de nitrogênio e ar corte de alumínio liga

⊙ Comparação do efeito da seção de corte de nitrogênio e ar

⊙ Comparação da velocidade de corte do nitrogênio e do ar

Análise de efeitos:

A figura acima exibe os resultados do corte de 10 mm a 3 mm placas de alumínioNessa ordem.

Comparado ao corte com nitrogênio, o corte com ar resulta em uma seção mais fina e menos resíduos de escória.

Em termos de velocidade, o corte a ar de chapas de alumínio é ligeiramente mais rápido que o de nitrogênio, mas a diferença não é significativa.

Foram realizados experimentos para avaliar o desempenho e a eficiência do corte com ar versus nitrogênio/oxigênio em vários materiais e espessuras de chapa.

A avaliação abrangente revelou que o corte a ar é uma opção econômica para aplicações com requisitos menos rigorosos. A utilização do ar como gás auxiliar de corte pode reduzir significativamente os custos de produção em comparação com o nitrogênio ou o oxigênio.

No entanto, é fundamental observar as seguintes considerações ao optar pelo corte a ar:

1. Qualidade do ar: O ar comprimido deve ser meticulosamente tratado para garantir o melhor desempenho de corte. Esse tratamento deve incluir:

2. Manutenção: A manutenção regular e completa do sistema de tratamento de ar é essencial, incluindo:

A negligência desses procedimentos de manutenção pode resultar em:

3. Otimização de processos: Para determinar a solução de corte mais econômica que se alinhe aos requisitos específicos de produção, os fabricantes devem considerar:

Ao avaliar cuidadosamente esses fatores e equilibrá-los com as necessidades de produção, os fabricantes podem obter resultados de maior qualidade e, ao mesmo tempo, otimizar os custos. Essa abordagem garante que o método de corte escolhido não apenas atenda às especificações técnicas, mas também se alinhe à eficiência geral da produção e às considerações econômicas.